- Простые самодельные ваймы – струбцины для склеивания столярных щитов

- Пресс для склеивания древесины своими руками

- Вайма своими руками. Пресс для склеивания деревянных щитов

- Особенности изготовления

- Подробности

- Конструкционные особенности

- Делаем своими руками

- Требуемые материалы

- Пошаговая инструкция

- Одноразовая вайма из бруса

- Вайма из профильной трубы с эксцентриком

- Как сделать одноразовые ваймы из бруса

- Простая вайма, собранная «на коленке»

- Ваймы и струбцины своими руками

- #1 Журавлев Николай

- #2 Журавлев Николай

- #3 Kurt1

- #4 Журавлев Николай

- #5 Бархударов

- #6 Журавлев Николай

- #7 Lohus

- #8 Журавлев Николай

- #9 Lohus

- #10 Журавлев Николай

- #11 gonta

- Специальные конструкции струбцин

- Подготовка к работе

- Инструмент

- Пиломатериалы

- Особенности типов и классификация

Простые самодельные ваймы – струбцины для склеивания столярных щитов

Несмотря на всеобщее презрение к «корпусной» мебели с ее квадратно-гнездовым дизайном, изготовление щитов – весьма распространенная задача в столярном деле. В самом деле – деревья такой толщины, чтобы выпилить из них, ну скажем, столешницу, встречаются не так уж часто и на всех их не хватит. Более того – широкие доски, зачастую, специально нашинковывают на некрупные части и заново склеивают. Это сильно снижает вероятность их коробления и растрескивания в их последующей, мебельной ипостаси.

Сам процесс склеивания содержит ряд важных моментов – толщина, ориентирование слоев, толщина клея, о чем позже, сейчас же, речь идет о механизме для удобного сжатия предварительно подготовленных деревянных заготовок. Это специализированная струбцина — вайма. Для склеивания одного щита, применяют как минимум две струбцины.

Здесь следует сказать, что существует способ скрепления заготовок этакими «зубчиками», позволяющий увеличить площадь склеивания и соответственно его прочность. Практика, однако, показывает, что со времен применения «самоварного» столярного клея из сухих плиток, химическая промышленность шагнула далеко вперед, и теперь, любая склейка ровных торцов, прочнее основного дерева. Во всяком случае, их хвойных разновидностей, из которых и клеят обычно щиты. Поэтому, вполне достаточно строгания.

Итак, возможные варианты.

Анализ существующих аналогов.

Решение «в лоб». Удобнее чем клеить прямо на верстаке, но не на много. Единственный плюс – простота конструкции. Основание, однако, должно быть весьма жестким, особенно, при, сколь ни будь значительной длине.

При склеивании, требуются дополнительные простые столярные струбцины и ровная рейка по ширине щита, для препятствования его выгибания под нагрузкой. Тем не менее, при не частых работах, конструкция вполне оправдана, некоторое усложнение технологии, вполне можно пережить.

Симметричная конструкция. В общем, логически следует из предыдущей, простой. Торцевые упоры подвижно прикреплены к двум ровным боковинам. При прикладывании осевого усилия, одновременно сжимаются и боковины.

Несколько вариантов торцевых упоров.

Голубенький вариант, кроме покраски, примечателен тем, что большинство деталей стандартны – крупные метизы, прямоугольная труба.

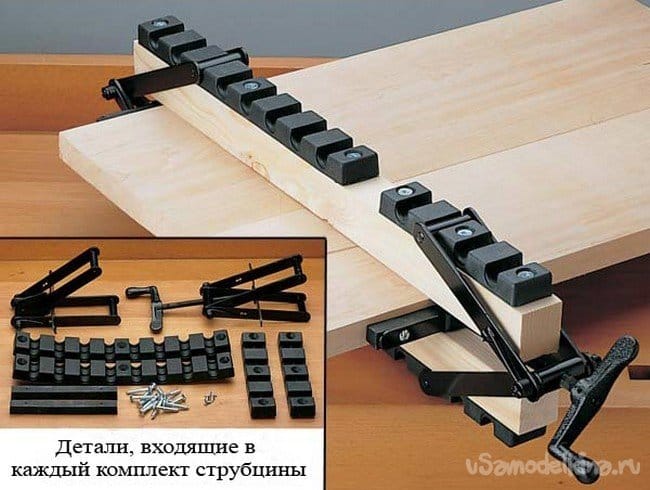

Нашелся даже этакий набор-конструктор «сделай сам». «Зубчики» для ступенчатого изменения ширины заготовки, позволят проще нахлобучивать механизм на заготовку. Самые габаритные и неудобные в хранении и транспортировке детали, предлагается сделать самостоятельно из твердого дерева. Поэтому набор, надо полагать, стоит копейки.

Практика, однако, показывает – как не аккуратничай, на струбцинах все равно будет клей, отдирать который от железок можно без их повреждения, даже весьма грубыми способами, вплоть до применения УШМ. Деревянные же части, либо придется предохранять черновыми прокладками из дерева, либо просто часто менять. И то и другое, не слишком удобно.

Самодельный металлический аналог.

Видно, что специальных площадок-упоров здесь не предусмотрено, поэтому, чтобы не испортить вмятинами края будущего щита, подкладывают технологическую прокладку из дерева.

Менее очевидная конструкция струбцины – ассиметричная. Решение остроумное, простое и изящное.

Наш ответ Чемберлену.

МАШКОВ: Астронавты! Которая тут цаппа?

БИ: Там, ржавая гайка, родной.

МАШКОВ: У вас тут всё ржавое!

БИ: А эта самая ржавая.

Предлагаю свой вариант симметричных струбцин. Ваймы сделаны без применения стационарного оборудования – только ручным инструментом. Немного применялась электрическая сварка, но это скорее от восторга неофита – в те времена, только-только осваивал сварочный инвертор и применял новый навык везде, где только возможно.

Материалами послужили только стандартные метизы и два вида металлопроката – прямоугольная труба и полоса. Было изготовлено четыре одинаковых ваймы, с их помощью, было склеено много разных заготовок, как сугубо утилитарного характера, так и для декоративных поделок.

Размер струбцин – для, щитов умеренного размера, максимальной шириной примерно 700…750 мм, однако же, можно соединить струбцины попарно и клеить изрядных размеров щиты в два приема. Длина щита, зависит от количества струбцин и при четырех штуках, может достигать 1…1,5 м. Ряд симметричных отверстий на сторонах струбцины, позволяет без особенного труда переставлять ее задний упор, для удобной работы при стягивании узких щитов.

Конструкция верхнего винтового зажима проста и технологична, материалами для нее, также служат стандартный прокат и метизы, что является большим преимуществом в условиях отсутствия доступа к станочному оборудованию.

Корпус винтового зажима выполнен из отрезка всё той же прямоугольной трубы 40х25, внутри ее, помещена удлинительная гайка М12.

Гайка удерживается только резьбовой шпилькой и стенками корпуса, узкая сторона корпуса, не допускает проворачивания гайки. При вывинчивании шпильки, гайка просто выпадает из корпуса. Решение весьма ремонтопригодное – в случае повреждения резьбы, элементы легко заменяются стандартными недорогими метизами.

Задний упор также выполнен из отрезка трубы 40х25 мм, удерживаемый двумя парами серег. Для компенсации толщины «нахлеста», под одну из пар, подложено по две стандартных шайбы М10, с каждой стороны (см.фото ниже).

Что было использовано для работы.

Набор обычного слесарного инструмента, хорошие тиски, ручная электрическая дрель. Разметочный инструмент – рулетка, угольник, чертилка или спиртовой фломастер. Для резки железок – УШМ. Пригодится электрическое точило. Кое-где применялась сварка, но можно и обойтись. При работе с электрическим инструментом, обязательно использование защитных очков и наушников.

Прямоугольная труба 40х25, полоса шпилька с резьбой М12, болты, гайки, шайбы М10.

Определяемся с потребным количеством струбцин и приобретаем нужные материалы.

Нарезаем куски прямоугольной трубы, размечаем, накерниваем центры отверстий. При наличии станка, сверлить можно с одной стороны, насквозь, если же работать ручным инструментом, лучше не полениться и дополнительно разметить-сверлить и обратную сторону. Отверстия в металле, сравнительно крупного диаметра, лучше сверлить при пониженных оборотах. Удобно работать перфоратором в режиме сверления, при этом его зажим снабжается небольшим трехкулачковым сверлильным патроном с простым переходником. Часто, такая оснастка входит в комплект перфоратора. Большая мощность и невысокие обороты, делают работу таким инструментом весьма удобной.

После резки и сверления, не забываем притупить острые кромки.

Нарезаем-размечаем, сверлим. Округлые краешки размечал без затей – прикладывая подходящую монетку. Обтачиваем края на точиле, притупляем острые кромки. Волшебным напильником, в тисках.

Винтовой зажим, задний упор.

Нарезал нужной длины резьбовые шпильки, на один из концов приварил по длинной «соединительной» гайке.

При отсутствии доступа к сварочным работам, навинченную гайку можно просверлить и продеть в нее поперечный перекидной рычаг с ограничителями, на манер, ворота тисков. Остальное очевидно.

Работа над ошибками, несколько слов в заключение.

В качестве осей использованы стандартные болтики с гайками М10 соответствующей длины. Следует признать это вполне работоспособным, дешевым вариантом, хотя для более плавного хода подвижных соединений, лучше бы применить гладкие стержни, к примеру – обрезки тех же болтов с неполной резьбой. С теми же целями, отверстия, хорошо бы сверлить станочным способом.

Практика показала, что длину резьбовой шпильки, смело можно уменьшить на треть, ну скажем, до 300 мм.

Струбцины, как и любые самодельные железки из обычной, «черной» стали, желательно покрасить.

Для большего удобства, ряд гаек соединений не участвующих в «переключении диапазонов» можно заглушить, сделав несколько точек сваркой, хорошенько накернив торец болта или просто его расклепать. Это уменьшит утерю гаек при переноске струбцин.

При зажиме щита, стальной винт упирается в мягкую деревяшку со значительным усилием и продавливает ее. Удобными оказались съемные металлические упоры из кусочка железной полосы с наваренной гайкой. Гайка предотвращает соскальзывание упора при затягивании. В «транспортном положении» упоры хранятся в тряпочном носочке, вместе с несколькими запасными болтиками и гайками.

Очевидное — для затягивания винтов, удобнее и безопаснее, применять накидной ключ.

И последнее – самое главное при склеивании щитов, как оказалось – настройка строгального станка, на котором будут обрабатываться заготовки, и да – как ни крути, щит не получается совсем ровным, струбцины лишь уменьшат «ступеньки» и повысят удобство процесса, склеенную заготовку щита, все равно придется строгать.

Источник

Пресс для склеивания древесины своими руками

Вайма своими руками. Пресс для склеивания деревянных щитов

В этой статье вы найдете подробную инструкцию по изготовлению ваймы своими руками.

Если вы занимаетесь изготовлением мебели из дерева, то вам не обойтись без столярной ваймы. Для этого ее не обязательно покупать. Вайму для склеивания можно сделать своими руками.

Особенности изготовления

В технике довольно широко используют так называемые соединения сжима. Это целая группа ручных и неподвижных (стационарных) позиционных устройств, которые стягивают и придавливают изделия, соединяемые шипами. Потому знать, как сделать столярные ваймы своими руками, необходимо абсолютно всем самодеятельным плотникам и столярам. Подобная задача не слишком сложна, требует только внимания и аккуратности.

При работе ориентируются на размеры приспособления. Оно должно быть сравнительно удобным и не создавать излишней нагрузки. Очень тяжелые аппараты непрактичны. Но и крайне слабая вайма вряд ли оправдает себя. Необходимо, чтобы пресс работал максимально эффективно.

Крупные заготовки приходится обрабатывать редко. Потому в большинстве случаев приспособления ориентируют на средний размер изделий. Но всегда предусматривается защита от попадания клея туда, где его быть в норме не должно. Диаметр зажима рассчитывают с учетом технических потребностей.

Рекомендация: если приспособление делается для солидной мастерской, не помешает оплатить консультацию инженеров.

Подробности

Конструкционные особенности

В производственном процессе деревянных изделий собственноручно часто требуется соединение и скрепление деталей. Такой процесс позволяет получать детали весьма большой ширины, и эти изделия куда менее подвергаются короблению, чем те, которые сделаны из цельной древесины. Но крайне важно обеспечивать надежное и ровное склеивание. При этом важно учесть ряд факторов – толщину клея, заготовок, ориентирование и число слоев.

С их помощью можно склеивать конструкционные детали под высоким давлением. Так делают щиты и брусья, многослойные балки нужного размера. Они состоят из зажимов и особых секций для проведения вертикальной фиксации с двух сторон. Применять их можно для древесины, а еще для мягких и твердых пород.

Такое оборудование достаточно легкое, и потому работать с ним можно в различных местах. Механические ваймы могут быть винтовыми, рычажными, кулачковыми и прочими. Они сделаны из станины с упорами, которых бывает 2 или даже 4. Упоры будут приводиться в действие посредством винтов, для вращения которых имеют рукояти или даже маховички.

Делаем своими руками

Вообще нет необходимости покупать подобное оборудование в торговых заведениях, ведь сделать механическую ручную вайму для изготовления дверей совсем несложно. До начала работ рекомендуется заранее изготовить чертеж, и его даже можно набросать самостоятельно, или даже найти на особенном сайте. Там же вы сможете ознакомиться с полной технологией изготовления конструкция.

Требуемые материалы

Чтобы создавать ваймы собственноручно в роли базы применяют специальную несущую балку. Она обязательно должна иметь высокую степень прочности. Более того, потребуется профильная труба, можно применять квадратную или прямоугольную. Допускается еще и взять на базе металлический уголок, или даже швеллер. Это, естественно, будет утяжелять конструкцию, но зато будет придавать ей дополнительную степень прочности. Эта струбцина (вайма» также может быть сделана из древесины, но скрепление деталей на ней не получится качественным и надежным. По этой причине предпочтительнее будет произвести сборочный процесс конструкции из металлических деталей.

Что касательно материалов и оборудования для подобной работы, то нужны следующие:

- Сварочный аппарат.

- Уровень.

- Угольник.

- Прокладки из древесины.

- Элементы крепежа.

- Швеллер, или даже металлический уголок.

- Профильная труба.

В конечном итоге готовая конструкция, сделанная своими руками, должна получаться прочной, а еще способной выдерживать серьезные нагрузки. В обратном случае изделие может начать деформироваться или даже ломаться при рабочем процессе. Желательно, чтобы зажимы были прикреплены таким образом, чтобы они были способны перемещаться. Это дает возможность использовать вайму, изготовленную своими руками, даже для очень больших по размеру деталей.

Пошаговая инструкция

Итак, для начала следует изготовить основу. Для этого применяют профильные трубы. Они должны быть с длиной не меньше 1 метра. Иногда может потребоваться применения трубогиба. После этого следует произвести сбор деталей посредством болтов, и соединять из следует свариванием. В том случае, когда сборка выполняется на уголках из металла, нужна фиксация швеллера, при этом промежутки между ними должны получиться равными. Короткий уголок с краем швеллера устанавливают между деталями с большой длины перпендикулярно. Неплохо будет подкладывать прокладки с толщиной примерно 1 см под гайки. После этого следует произвести обработку соединения, и для этого требуется сварочный аппарат. Без обработки требуется оставить только стык между швеллером и уголком, так как появится шов, который будет мешать при склеивании.

Для крепления зажимов еще просверливают отверстия, и их диаметр должен составлять 1 см. В них стоит вставить штифты, и они дадут возможность поменять положение деревянного элемента при обработке. Для дополнительной устойчивости и прочности снизу до конструкции рекомендовано приварить особые упоры. В процессе изготовления столярных вайм собственноручно требуется строго проследить за положением деталей. Они должны быть установлены точно параллельно. Для уточнения используют строительный уровень, и более того, требуется еще проследить за тем, чтобы не было искажения металла при сварке.

Одноразовая вайма из бруса

Подобное устройство далеко не самое надежное, а еще прочное. Но будут возможны ситуации, когда зажимная конструкция для постоянного использования не требуется. По этой причине вполне подойдет одноразовая вайма из деревянного бруса. Сделать своими руками вайму для одноразового применения из деревянного бруса. Сделать ее своими руками тоже не составлять труда. Для этого нужно минимальное количество оборудования и материалов, и требуется брать пилу и столярный топорик, а еще шуруповерт. Из заготовок потребуется деревянный брус и очень прочные саморезы.

На ровной поверхности раскладывают заготовку и деревянные детали, и между ними должен быть промежуток 0.4 метра. С двух сторон заготовки следует укладывать пару брусьев, и они должны быть размещены точно параллельно друг к другу, и посредством саморезов закрепляют к поперечинам. Особыми клиньями струбцина будет расклинена, и так заготовка будет сжиматься. После этого, когда щит будет в полной мере проклеен, можно разобрать вайму.

Ее детали могут потребоваться для остальных работ. Изготовления вайм столярного типа собственноручно – несложный процесс, и выбирать требуемые размеры можно посредством чертежей. Еще можно посмотреть специализированное видео, схемы и фото. В зависимости от необходимости каждый человек сможет определиться сам, какие ему нужны ваймы и сконструировать то, что нужно.

Вайма из профильной трубы с эксцентриком

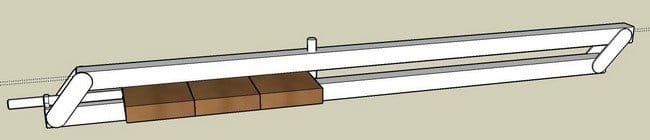

За основу самодельной струбцины используется прямоугольный профиль 40х20 мм. Длина профильной трубы — около 1 метра.

Сразу нужно отметить, что данный зажим немного отличается от классической ваймы, поскольку он не имеет верхнего прижима. Но для склеивания щитов из дерева такая струбцина все же сгодится.

И пользоваться самодельным зажимом очень удобно — за счет эксцентрикового механизма.

Итак, для изготовления одной струбцины-ваймы потребуется одна профильная труба длиной около метра (длина направляющей — на ваше усмотрение).

Далее из металлического уголка необходимо будет сделать два ползуна, которые будут перемещаться по направляющей.

К одному ползуну будет крепиться упор для заготовок, ко второму — эксцентриковый прижим. На следующем этапе приступаем к изготовлению самого эксцентрика.

Для этого изготавливаем из уголка профиль нужного размера. Надеваем его на ползун, к которому потом крепим эксцентриковый прижим.

После этого останется только вырезать и приварить к ползунам прижимные губки.

К направляющей нужно приварить две пластины по краям. В пластинах надо просверлить отверстия для крепления к рабочему столу.

В упорной части необходимо просверлить отверстие для фиксации ползуна в нужном месте на направляющей.

Зачищаем все места сварки лепестковым кругом, после чего останется только покрасить и собрать самодельную столярную струбцину.

Подробный процесс изготовления эксцентриковой ваймы можно посмотреть на видео ниже. Идея изготовления этой самоделки принадлежит автору Kwando Technic.

Как сделать одноразовые ваймы из бруса

Это простой вариант конструкции. Он не самый надежный, но иногда случается так, что для постоянного применения она и не нужна. Данная инструкция позволит создать простенькую одноразовую струбцину.

- брус;

- саморезы высокой прочности;

- пила;

- столярный топорик;

- шуруповерт.

Технология создания такова:

- Детали из дерева надо уложить на ровную горизонталь.

- Расположить заготовку. Промежуток между деталями составляет примерно 40 сантиметров.

- По обеим сторонам от заготовки строго параллельно необходимо уложить длинный брус, который крепится к поперечинам саморезами.

- Чтобы сжать заготовку, струбцину требуется расклинить специальными клиньями.

- Как только деревянный щит проклеится, вайму можно разбирать, а детали задействовать для иных целей.

Простая вайма, собранная «на коленке»

Иногда бывают ситуации, что какой-либо вид работы необходимо сделать один раз. Предположим, решено в беседке на даче устроить стол из клееного елового массива. Имеет ли смысл покупать дорогостоящие струбцины заводского изготовления? В таких случаях изготавливается простая, в некотором смысле одноразовая, вайма своими руками. Чертежи устройства приведены ниже.

Для того чтобы один раз склеить массив из заготовок, понадобятся деревянные бруски, длинные саморезы, шуруповёрт, ножовка и столярный топорик.

Заготовки укладываются на ряд поперечных брусьев (брус через каждые 40…45 см). По обеим сторонам заготовки, параллельно ей, укладываются длинные продольные брусы (по высоте равные заготовке) и крепятся к поперечкам саморезами. Сверху опять же саморезами крепятся верхние поперечные бруски. Вот и вся вайма, своими руками сделанная.

Чтобы сжать заготовку, остаётся, как это показано на схеме, расклинить её специально выструганными деревянными клиньями. После того, как изделие готово, вайму можно разобрать и материал использовать по своему усмотрению.

Ваймы и струбцины своими руками

#1 Журавлев Николай

Добрый день, сварщики. Хочу поделиться с вами, что у меня получилось. Делал ваймы и струбцины для изготовления: мебельных щитов, окон и дверей.

Струбцина для стяжки дверей 2,5 метра 2шт.; вайма для стяжки окон, дверей и мебельного щита 1,5 метра 3шт.; вайма для мебельного щита 1,0 метр 5шт.

Левый узел струбцины для стяжки дверей 2,5 метра

Правый узел струбцины для стяжки дверей 2,5 метра

Левый узел ваймы для стяжки окон, дверей и мебельного щита

Правый узел ваймы для стяжки окон, дверей и мебельного щита

#2 Журавлев Николай

Популярное сообщение!

Вайма, для склейки мебельного щита, сжимающая его в 4-х направлениях.

Узел струбцины для стяжки дверей 2,5 метра

Сообщение отредактировал Журавлев Николай: 25 Декабрь 2015 22:37

#3 Kurt1

Журавлев Николай , Фото есть как они работают на изделии?

#4 Журавлев Николай

Фото есть как они работают на изделии?

Нет фотографий, недавно только доделал. Как только, так сразу. Но есть фото как, они изображают само изделие в конкурсе сварщиков «Ёлочку. свари!»

Сообщение отредактировал Журавлев Николай: 26 Декабрь 2015 20:19

#5 Бархударов

#6 Журавлев Николай

Андрей на первой фотографии 5 вайм по 1,0 метру, 3 ваймы по 1,5 метра и 2 струбцины (ваймы). В столярных кругах нет четких определений этих приспособлений, они выполняют одну, и туже функцию. Многие ваймы называют струбцинами и на оборот. Тема поэтому так и названа, чтобы люди желающие сделать их своими руками смоли найти решение, ища в поисковиках как «вайма» так и «струбцина».

#7 Lohus

Чем обусловлен выбор такой сложной конструкции узла?

Было бы проще взять уголок, лежащий на трубе, пускай даже удлинить (сделать шире) полку, которая лежит на трубе и закрепить её 2 болтами сверху. Гайку прихватывать со стороны сжимаемой детали, и швы не будут работать на отрыв. Меньше сварки. Прочность достаточная, скорее трубу выгнет, чем уголок.

#8 Журавлев Николай

Чем обусловлен выбор такой сложной конструкции узла?

Все просто. Данный узел является универсальным. Он работает как упор, а также как и в паре с винтом и пяткой (если снять с другой ваймы). Универсальность задана на всякий случай. Например если что-то произойдет с резьбой на основном узле: сорвется или растянется. Во вторых мы не всегда используем вещи по назначению, можем например использовать в авто ремонте для выправки геометрии кузова (не знаю как этот инструмент называется), да мало ли для чего пригодится. Поэтому заложена максимальная прочность на изгиб. Уголок на сколько я понял, пробороздив просторы интернета, изгибает на ура. В третьих в наличии был небольшой остаток лист железа, который хотелось использовать по максиму без остатка. Ка-то вот так и получилась идея создания такого узла.

А в каком месте сварка работает на разрыв подскажите, Lohus ?

#9 Lohus

При сжимании детали вашу длинную гайку вырывает (сдвигает из узла), с другой стороны её достаточно прихватить, т.к. она будет прижиматься к узлу.

Универсальность — теперь понятно, с другой стороны гайку не приваришь.

Сообщение отредактировал Lohus: 28 Декабрь 2015 17:00

#10 Журавлев Николай

При сжимании детали вашу длинную гайку вырывает (сдвигает из узла

То есть получается, в моей конструкции, аж четыре шва идут на разрвыв: 2 — гайка приварена к нижней пластине, 2 — где нижняя пластина приварена к боковинам.

#11 gonta

Не на отрыв, а на сдвиг скорее.А это совсем разные усилия.

Специальные конструкции струбцин

Освоив навыки изготовления струбцин простой формы, можно совершенствовать их и делать приспособы для соединения сложных деталей.

Встречаются самодельные струбцины, сделанные из деревянной вешалки, которую распиливают на части. Комбинируют дерево и сталь, выполняют более удобные ручки, позволяющие быстро закручивать винт. Это особенно важно, если надо часто менять положение или использовать несколько струбцин одновременно. В случае сложных заготовок можно вначале вырезать их из бумаги, а затем перенести на фанеру.

Хотя более надежными являются сварные изделия из металла, деревянные конструкции тоже применяют не только для столярных, но и для токарных, плотницких работ. Не нужно иметь особых навыков для создания струбцины. Сделать такое изделие из дерева можно в неограниченном количестве своими руками. Потребуется лишь уделить процессу изготовления определенное время.

1. Болгаркой разрезают профильную трубу на 6 частей по 1 метру.

2. К трём трубам приваривают удлинённые гайки М12.

3. Болгаркой нарезают 12 полосок для серёжек длиной по 120 мм. На каждую струбцину будет установлено по 4 полоски.

4. На верхней направляющей делают разметку по 150 мм, а затем сверлят сквозные отверстия под упорный болт.

5. Болгаркой металлический стержень разрезают на 3 части. Чтобы сохранить резьбу пользуются следующими способами:

- с двух сторон разреза накручивают гайки М12;

- стержень зажимают в тиски и болгаркой делают срез;

- заусеницы на полученной шпильке удаляют на наждачном станке;

- ключом отворачивают гайку через срез. Гайка восстанавливает резьбу в отрезанном месте.

6. Из стальных полосок делают серёжки. Для этого полоски обрабатывают на наждачном станке и сверлят по два отверстия под болт М12.

Подготовка к работе

Инструмент

До того, как склеить доски в щит, необходимо подготовить инструментарий. Абсолютно необходимы следующие инструменты:

| Инструмент | Функции |

| Рейсмусовый станок | Строгание заготовок для получения одинаковой по всей длине ширины; строгание готового щита после склейки |

| Винтовой пресс для склейки (например, отечественный ПВС 1,3М) или самодельная струбцина | Фиксация и прижим делянок в процессе склейки |

Кроме того, желательны:

| Инструмент | Функции | Аналог |

| Циркулярная пила с направляющей | Распиловка готового щита по размеру | Дисковая ручная пила, электролобзик, ручная ножовка |

| Ленточная шлифовальная машинка | Шлифовка поверхности щита после строгания | Вибрационная шлифмашинка, брусок с наждачной бумагой |

Главному инструменту для склейки – прессу – стоит уделить особое внимание.

- Обеспечить прижим заготовок друг к другу с усилием около 10 кгс/см2;

- Исключить выгибание щита и взаимное смещение делянок друг относительно друга.

Цель может быть достигнута разными способами.

Верстак со столярной струбциной.

Эта конструкция знакома многим читателям по школьным урокам труда. Зафиксированный на верстаке ограничитель и пара струбцин сдавливают заготовки с двух сторон. Фиксация в горизонтальной плоскости может быть организована придавливающими деревянные заготовки по краям брусками, прижатыми четырьмя – шестью обычными столярными струбцинами.

На фото – винтовой пресс ПВС 1,3М.

Винтовой пресс, или вайма – еще одно несложное устройство, обеспечивающее прижим и фиксацию в двух плоскостях. Сдавливание щита по бокам обеспечивают подвижные ноги струбцины: по мере затягивания винтов вертикальные стальные профили сближаются друг с другом.

Вайма с клиньями.

Вместо струбцины может быть использована пара противонаправленных клиньев. Они вбиваются между щитом и упором, сдавливая заготовки.

Совет: чтобы не замять древесину крайней делянки, проложите между ней и клиньями дополнительный, не промазанный клеем деревянный брусок.

Пиломатериалы

Многими умельцами практикуется сборка мебельных щитов из обычной необрезной доски путем сортировки и подбора древесины без дефектов. Однако куда проще сразу серьезно отнестись к выбору пиломатериала.

В качестве образца требований давайте посмотрим, каким должен быть мебельный щит толщиной 25 мм по ГОСТу 2140, нормирующему пороки поверхности клееных деталей. Мы приведем параметры для сорта “Экстра”: в самом деле, если уж браться за самостоятельное изготовление мебели, то стоит все делать по высшему разряду!

| Параметр | Значение |

| Цвет | Равномерный, без заметных переходов тонов |

| Сучки здоровые | Не допускаются |

| Сучки выпадающие | Не допускаются |

| Отверстия от сучков | Не допускаются |

| Трещины | Не допускаются |

| Косослой (отклонение волокон древесины от продольной оси заготовки) | Допустим |

Не поленитесь перебрать заготовки, отсеяв брак.

Любопытно: оптимальное отношение ширины заготовки к ее толщине с точки зрения равномерности просушки древесины – 3:1.

Если вы используете заготовки атмосферной сушки и планируете эксплуатировать мебель в условиях значительных колебаний влажности, то делянки для щита толщиной 40 мм лучше брать шириной 120 мм.

Особенности типов и классификация

Ваймы эффективны при создании элементов с изогнутой формой, облицовке плоской или рельефной поверхности. Устройства используются для приклеивания кромочного материала, монтажа деталей на стяжку или шиповым способом, сборки отдельных узлов или комплексного соединения заготовок. Ваймы для древесины условно подразделяются на категории в зависимости от назначения установок и имеют особенности конструкции:

- горизонтальное и вертикальное исполнение;

- один иди несколько рабочих уровней;

- поворотную или веерную систему.

Использование в производстве конкретной модели определяется конфигурацией и последовательностью процессов сборки готовых изделий.

При промышленном изготовлении клееного бруса, мебельного щита и других операций, требующих качественного склеивания по пласти деревянных заготовок, эффективным способом является применение пресса для древесины. Установки работают с использованием холодного метода или оснащаются нагревательными элементами, позволяющими ускорить процесс полимеризации клея и повысить прочность соединения элементов. Подразделение устройств на виды происходит по виду выпускаемой продукции и основным техническим характеристикам:

- вид прессовочного усилия;

- максимальные параметры обрабатываемой площади;

- количество рабочих зон;

- степень автоматизации.

Рационально спроектированные, производительные и надежные станки позволяют использовать оптимальные режимы склеивания заготовок с полным сохранением размеров и формы материала. Применение устройств гарантирует отсутствие деформации, прочность соединений и эстетичный вид поверхности полученных изделий.

Источник