- Инструментальщик

- Методы получения точных поверхностей

- Проверочные плиты, линейки и клинья; материал, устройство, размеры, формы и обращение с ними.

- Назначение метрического приспособления

- Примечания

- Классы и размеры платформы

- Контрольная плита своими руками.

- Параметры метрических приборов

- Маркировка и упаковка прибора для транспортировки

- Приспособление для разметки деталей

- Проверочные плиты, линейки и клинья; материал, устройство, размеры, формы и обращение с ними.

- Проверочная плита

Инструментальщик

Блог применителен к программе обучения технического минимума слесарей инструментальщиков. Уделено внимание процессам усовершенствования слесарно-инструментальных работ, путем применения инструментов и станков, заменяющих или ускоряющих эти работы.

Методы получения точных поверхностей

Получение точных поверхностей у изделий на производстве достигается путем применения так называемых контрольных плит, которые служат для разметки, шабровки, доводки и контроля плоскостей изделий.

Изготовление контрольных плит состоит из следующих процессов.

1. Отливка плиты. При этом раковины на поверхности плиты не допускаются.

2. Предварительное строгание.

3. Естественное старение в целях снятия внутренних напряжений. Продолжается от б мес. до 1 года. Вместо старения применяется отжиг плиты при температуре 425—650°.

4. Чистовое строгание.

5. Шабровка. Эта операция производится по методу Витворта;

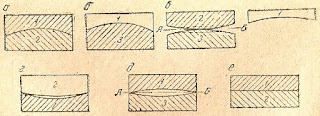

Поверочные плиты шабрятся обычно комплектом в количестве трех с поверкой их во время обработки между собой, т. е. каждую плиту одновременно поверяют по двум другим. Такой метод поверки дает высокую точность изготовления плит. Если шабрить одну плиту и поверять ее по другой плите (поверочной), то всякая неправильность в форме последней отразится на поверяемой плите. Например, поверочная плита имеет небольшой выступ, как это показано на рисунке а, то на изделии получится соответствующее углубление.

Одновременная пригонка трех плит позволяет указанный дефект избежать и получить все три плиты совершенно точными, плоскими. Работа ведется следующим образом. Пришабриваются до совпадения плиты 1 и 2. Затем к одной из плит, например, к плите 1, пришабривается плита 3, причем металл снимается только с плиты 3 (фиг. 147,6). Оставляя в стороне плиту /, пришабривают друг к другу плиты 2 я 3, металл снимают с обеих плит (рисунок в), шабровка производится от середины плиты, стремясь достигнуть плоскости АБ. В результате такой шабровки ошибка будет меньше, чем при пришабривании плит 1 и 2. Это объясняется тем, что, накладывая плиту 2 на плиту 3, ошибка, полученная при пришабривании их к плите 1, удваивается и становится заметнее. При снимании металла от середины к краям увеличивается радиус кривизны и плоскость становится ровнее.

После того, как окрашенная поверхность на плитах 2 и 3 займет всю плоскость, к одной из плит, например к плите 2, пришабривают плиту 1, снимая металл только с последней до совпадения поверхностей (рисунок г).

Для контроля отклонений от плоскостей в плитах 1 и 2 вновь применяется плита 3. С целью исправления ошибок одновременно шабрят плиты 1 и 3, но уже снимают металл с краев плит к середине, стремясь достигнуть плоскости АБ (рисунок д), и т. д. Обрабатывая таким образом поверхности плит, можно достигнуть большой точности и прямизны их (рисунок е).

Таким же методом, с целью получения ровной блестящей поверхности плит, производят притирку их с абразивом. Такие плиты называются притирочными, или доводочными. Применяются они в производстве измерительного инструмента.

Лекальные линейки изготовляются также методом подгонки трех линеек.

Источник

Проверочные плиты, линейки и клинья; материал, устройство, размеры, формы и обращение с ними.

Назначение метрического приспособления

Плита поверочная применяется для осуществления измерения точности размерных и плоскостных параметров деталей и механизмов. Приспособление часто применяется для юстировки механизмов с целью совмещения двух показателей: точность исполнения и регулировка рабочих параметров механизмов. Благодаря ровной базовой поверхности метрический прибор является установочным измерительным инструментом для деталей или механизмов.

Среди большого перечня предложений от приборостроительных компаний наиболее популярными и наиболее дорогими, стали плиты эталонные и прецизионные поверочные плиты, изготовленные из благородного металла, высоколегированных сплавов и полудрагоценного полированного камня повышенной прочности.

Основным условием проведения точных измерений является установка оборудования на ровное прочное основание (стол, тумба, верстак) в термостатированном изолированном боксе.

Примечания

- ГОСТ 10905-86 «Плиты поверочные и разметочные. Технические условия.»

- МИ 2007-89 «Плиты поверочные и разметочные. Методика поверки.»

| Измерительные приборы | |

| |

| Микрометры |

|

| ГОСТ ISO | Это заготовка статьи по стандартизации или метрологии. Вы можете помочь проекту, дополнив её. |

Классы и размеры платформы

Контрольное оборудование выпускается с разными классами точности. Для нового приспособления класс поверочной точности определяется следующими показателями:

К бывшим в употреблении контрольным плитам предъявляются не столь жесткие требования. За счет небольшого износа установочной поверхности поверочного оборудования допускаются отклонения в классе точности с показателем 4 или 5.

Размеры установочной платформы могут варьироваться в пределах от 250 х 250 мм до 2500 x 1600 мм. К отличительным свойствам метрического прибора относится маркировка номером исполнения 1, 2, 3, 4 и 5, определяющим метод обработки поверхности и конструкции прибора. Классы поверочной плиты определены нормами допустимых отклонений по точности обработки поверхности, степени ее шероховатости и перпендикулярности боковых элементов.

Контрольная плита своими руками.

Приветствую! На создание темы подтолкнуло желание поделится опытом, а главное узнать мнение спецов о проделанной работе, выслушать замечания и предложения.

В общем появилась необходимость в контрольной плите минимального размера 250х250 для работ по ремонту небольшого станочного парка. Первым делом посмотрел предложения в барахолке, их как на зло мало или дорого (5000 + доставка) бюджет определил в 3000.

Решил поискать на форуме, явно я не первый столкнулся с такой проблемой, и действительно народ даже со стекла делает.

Продолжая поиски решил ради эксперимента попробовать все таки сделать плиту, чем я хуже

Ради интереса заехал к стекольщикам… 5 стекол 250х250х10 обошлись бы в 1000 руб с отделкой кромки, так как это кот в мешке …. склеить надо, ровное не ровное будет … денег тратить не стал. Посещали мысли расплавить стекло на олове в муфельной печке, размер печки маловат… да результат казался очень сомнительным.

Следующий визит был в ритуальный магазин по дороге… мне повезло и на заднем дворе в кустах у них завалялась расколотая плита, черный гранит. Попросили 300руб отдал 200 и счастливый попер в машину.

К сожалению фотку не сделал, сразу выпилил болгаркой с алмазным кругом максимально вписавшийся кусок, как раз 250х250 примерно. Пилил не спеша обильно поливая круг водой, ОПАСНО . НЕ ПОВТОРЯТЬ. вся болгарка была мокрая…

Прикинул плоскостность лекальной линейкой…. были бугры и ямы… перепад показался большим … торопился в бой, о чем теперь очень жалею (дальше поймете), шупы взять поленился…

Ширкнул два раза шабером с пластиной ВК6ОМ… затупил одну кромку… на камни почти ничего.

Начитавшись тем про шабрение болгаркой … взял болгарку с 125 алмазным кругом и как мне казалось нежно немного шлифанул … как оказалось наделал борозд, приложив линейку понял что это не вариант…

Следующий инструмент под рукой гравер электрический… подумал само то! еще нежнее можно… для начала сформировал фаски алмазной цилиндрической шарошкой, получилось неплохо.

Воодушевленный маленькой победой решил приступить к плоскости, линейкой поверочной размазал краску… посередине бугор, края завалены. Ну думаю снимать много … есть в наборе у граверной машинки диск с алмазным напылением диаметром миллиметров 20 с помощью него прошёл наверно 10 см2… побывал по разному держать машинку, как не держи работа тонкая… все затекает, через пять минут посмотрев результат решил что таким путем до финиша не дойду.

Не знаю плохо это или хорошо но свои мозги я включил только после всего описанного, долго думая пришел к выводу что в ручную камень можно только «тереть» … но чем? через две минуты я уже усердно тер камушек, вот результат 5 минут работы

Изменено 10 июля, 2015 пользователем n-a-v

Параметры метрических приборов

Гранитная плита поверочная из твердого материала природного происхождения изготавливается из разновидностей скальной породы: диабаза и габбро с пределом сжатия не менее 264,0 МПа. По сравнению с изделиями из серого металла, гранитная матовая поверхность обладает повышенной прочностью, не отражает свет, не поддается ржавлению, не намагничивается. Вес и стоимость прибора зависит от размеров плиты и класса точности измерительной шкалы.

Плита поверочная гранитная изготавливается в следующем исполнении: без бортовых захватов; с допусками отклонений по перпендикулярности боковой поверхности по отношению к установочной плоскости; взаимной перпендикулярностью боковых поверхностей, с бортовыми захватами. В комплектацию приспособления входят:

- ручки;

- регулируемые опоры;

- крышка;

- инструкция по эксплуатации.

Каждый прибор оснащается Сертификатом соответствия европейскому стандарту качества и требованиям межгосударственного ГОСТа.

Маркировка и упаковка прибора для транспортировки

Каждая плита поверочная заводского исполнения должна иметь на боковой стороне товарный знак с информацией о заводе-изготовителе. На ярлыке также должны быть указаны:

- класс точности;

- год выпуска;

- порядковый номер;

- государственный стандарт.

В паспорт продукции должны быть внесены результаты аттестации и отображен государственный Знак качества. Все поверочные плиты должны пройти консервацию в течение двух лет.

В процессе подготовки оборудования к процессу консервации поверхность прибора необходимо закрыть щитом, само устройство помещается в деревянную, обтянутую стальной лентой, тару, выложенную гидроизоляционным материалом. Упакованная продукция может транспортироваться в крытых машинах, вагонах, контейнерах или прицепах с жесткой фиксацией страховочными ремнями.

При транспортировке платформы могут выдерживать вибрацию с частотой колебания до 120 перемещений в минуту. Для хранения оборудования рекомендуется выделить сухое отапливаемое помещение с температурой не выше +40 0 С и влажностью воздуха до 80%. Основным условием для сохранения плиты в рабочем состоянии является отсутствие в воздухе примеси агрессивных газов.

Технические испытания устройства проводятся 1 раз в 3 года с внесением результата в паспорт изделия.

Приспособление для разметки деталей

При изготовлении деталей высокой точности для разметки заготовки используется плита разметочная из мелкозернистого чугуна. Нижняя сторона устройства оснащается ребрами жесткости, обеспечивающими надежное сцепление с верстаком и предохраняющими приспособление от прогиба в процессе механических нагрузок. Некоторые модели разметочного устройства могут иметь на лицевой поверхности продольные и поперечные углубления 3 мм шириной 2 мм.

Для получения точных размеров будущей детали поверхность плиты обрабатывается графитовым порошком или краской. Оттиск на заготовке получается при тесном контакте краски с поверхностью будущей детали. Полученное изображение вырезается по линии разметки с минимальным отклонением по размерам, точность исполнения детали доводится слесарными инструментами.

В комплектацию разметочной плиты для пространственной и плоскостной разметки входит домкрат, опорные подкладки, регулируемые клинья, чугунный угольник, сдвоенные клинья, призмы, кубики. Для выверки модели на поверхности приспособления используется контрольная шкала, позволяющая регулировать положение верхнего прижимного клина. После завершения разметки поверхность плиты очищается мягкой тканью, смоченной керосином или машинным маслом.

Проверочные плиты, линейки и клинья; материал, устройство, размеры, формы и обращение с ними.

Проверочные инструменты применяют для контроля изделий без определения числовых величин, например, для определения качества обработки поверхностей — их параллельности или прямолинейности, для контроля размеров или формы изделия.

Слесарные проверочные линейки (рис. 1.5.55, а) предназначены для проверки прямолинейности обрабатываемых поверхностей. Линейку накладывают на проверяемую поверхность острым ребром (рис. 1.5.55, б) и держат ее вертикально строго на уровне глаз, наблюдая за просветом между линейкой и поверхностью в разных местах. Наличие просвета между линейкой и деталью свидетельствует об отклонении от прямолинейности.

Рис. 1.5.55 Слесарно-проверочные линейки

Проверочная плита используется для пригонки и чистого шабрения деталей на краску. Точность шабрения в эксплуатационных условиях определяют по числу пятен на площади 10х10 мм:

— грубое шабрение-одно пятно;

— точное 3 – 4 пятна;

— сверхточное 5 – 6 пятен.

Для крепления клиньев при шабрении рекомендуется приспособление, показанное на рис. 1.5.56, а. Оно состоит из угольника 1, упоров 2 и 7 и пружины 5 рессорного типа. Упор 2 можно перемещать по угольнику и закреплять в том или ином месте болтом 3 и гайкой 4. Уложив клин на угольник вплотную к пружине 5, подводят к его второму концу подвижный упор 2, который здесь и закрепляют. После этого затягивают гайку 6 пружины, и клин оказывается прочно зажатым на угольнике. Все это проделывают после установки угольника в тисках.

Описанное приспособление позволяет шабрить клинья трехгранным шабером, снимающим за один проход больший слой металла, чем плоский шабер.

Шабрение клиньев целесообразно заменять более производительным шлифованием, если использовать соответствующее приспособление, устанавливаемое на магнитном столе плоскошлифовального станка. Рациональным является универсальное приспособление, позволяющее шлифовать клинья любой формы — конусные, ромбовидные и др. Рассмотрим шлифование конусного клина.

До шлифования конусного клина важно установить его точную форму, определяемую по месту его установки. Для этого удобно пользоваться специальным мерительным щупом (рис. 1.5.57, б). Щуп состоит из обоймы и трех стержней 1 и 2, со сменными шариками 5 и 6, подбираемыми в соответствии с размером щелевого отверстия для клиньев. Щуп вводится в щелевое отверстие суппорта 4. Поддерживая обойму 3, передвигают рукояткой средний стержень 1 до тех пор, пока шарик 6, направляемый по оси щели распоркой, не заклинится в измеряемом конусном отверстии. После этого передвигают левый и правый стержни, до заклинивания шариков 5. Затем поворотом рукоятки 7 обоймы зажимают стержни и вынимают щуп.

Сняв размеры по трем точкам, получают точное расположение плоскостей щелевого отверстия.

Затем щуп 5 укладывают на плоскость магнитной плиты 3 (рис. 1.5.56, в), установленной на столе шлифовального станка, а на шарики щупа накладывают контрольную линейку 4.

По индикатору 6, закрепленному на головке станка, устанавливают контрольную линейку 4 строго параллельно движению стола в продольном и поперечном направлениях. Это достигается соответствующим поворотом магнитной плиты, которая шарнирно прикреплена к столу станка.

Предварительно отжав поворотную цапфу рукояткой 2, поворачивают магнитную плиту рукоятками 8 и 9 вокруг цапф 1 и 7, контролируя поворот индикатором 6, периодически включая сначала продольный ход стола, а затем и поперечный. Если индикатор не показывает отклонений при продольном и поперечном движении стола, следовательно, контрольная линейка расположена строго параллельно движению стола, а плоскость магнитной плиты занимает положение, при котором устанавливается точная копия замеренного щелевого отверстия. Затем линейку и щуп снимают с плиты, а вместо них кладут подлежащий обработке клин.

Рисунок 1.5.56. Приспособления для восстановления клиньев.

Далее включают магнитную плиту и шлифуют сначала одну, а затем и другую стороны клина. После такого шлифования клин будет точно соответствовать конусности щелевого отверстия каретки станка.

Указанный способ шлифования клиньев полностью исключает трудоемкие шабровочные работы.

Подготовка поверхности к шабрению.

Поверхность, подлежащую шабрению, предварительно чисто и точно обрабатывают: опиливают личным напильником, строгают или фрезеруют начисто. Припуск на шабрение составляет 0,1 — 0,4 мм. Затем подготавливают поверочный инструмент: поверочную плиту и, при необходимости, поверочную линейку.

Поверочную плиту промывают керосином и насухо протирают. Тампоном на ее поверхность наносят краску (берлинскую лазурь, ультрамарин или сажу), разведенную маслом до пастообразного состояния. Слой краски должен быть ровным и тонким (рис. 1.5.57, а).

На окрашенную поверочную плиту осторожно накладывают изделие до полного соприкосновения поверхности, подлежащей шабрению, с поверхностью плиты. (Можно надвигать изделие на плиту сбоку и следить за тем, чтобы между изделием и плитой не попали посторонние частички.) С легким нажимом изделие перемещают по плите, делая несколько круговых движений (рис. 1.5.57, б).

В результате выступающие неровности на поверхности изделия окрашиваются. Они и будут сняты при шабрении.

Рис. 1.5.57. Шабрение: а – нанесение краски на поверхность поверочной плиты; б – перемещение детали по плите; в – окрашенная деталь; г. – шабрение «от себя»; д – элементы шабера; в – рамка и контроль качества.

Проверочная плита

Проверочные плиты служат для проверки и пригонки плоскостей, для разметок и других целей. Изготовлены они из чугунной хорошо выдержанной отливки. Рабочая поверхность плиты, строганая и точно обработанная путем шабровки, является плоскостью. [1]

Проверочные плиты и линейки периодически контролируют эталонами по краске или по способу трех плит. При пользовании последним способом следует учитывать возможное искажение плоскости в результате образования гиперболического параболоида. Для устранения этой погрешности прямоугольные плиты проверяют, прикладывая к ним по диагоналям контрольную линейку, благодаря чему обнаруживают приподнятые или опущенные уголки. [2]

Источник