- Как сделать прижимное устройство к строгальному деревообрабатывающему станку

- Виды строгальных станков

- Назначение прижимного устройства для станка

- Самодельный прижим: вариант №1

- Самодельный прижим: вариант №2

- Разметочный рейсмус с микрорегулировкой своими руками

- Виды строгальных станков

- Рейсмус из электрорубанка своими руками

- Назначение прижимного устройства для станка

- Основная идея

- Самодельный прижим: вариант №1

- Назначение рейсмуса

- Самодельный прижим: вариант №2

- Принцип действия и устройство станка

- Прижимное устройство

- Какие строгальные станки оснащают прижимным устройством

- Рейсмусовый строгальный станок

- Фуговальный станок

- прижим для фуговального станка

- Настройка пружинного блока

- Технические характеристики моделей прижимных устройств с пружинным прижимом

- Преимущества и недостатки использования прижимного устройства

- Прижимное устройство для фуговального станка своими руками

- Делаем простой рейсмус по дереву своими руками

- Прижимное приспособление для станка

- Разновидности

- Столярный

- Слесарный

- Рейсмусовый станок

- Функции станка

- Разновидности станков

- Деревообрабатывающие станки своими руками

- Виды шипорезных станков

- Этапы обработки

- Два в одном

- Классификация и возможности

Как сделать прижимное устройство к строгальному деревообрабатывающему станку

Для обработки деревянных поверхностей в станках устанавливаются пилы или валы специальной формы. Однако в некоторых моделях отсутствует прижимное устройство, которое обеспечивает максимальный контакт заготовки с зоной обработки. Для модификации подобный механизм можно сделать своими руками.

Виды строгальных станков

Конструкция прижимного механизма напрямую зависит от модели оборудования. Поэтому предварительно необходимо тщательно изучить техническую документацию, особенности элементов станка, их характеристики.

Наиболее распространенный вариант представляет собой силовую установку (электродвигатель), которая приводит в движение цилиндрическую ножевую головку. Ее верхняя часть находится выше уровня опорного стола. Последний может смещаться относительно режущей части в вертикальном направлении. Таким образом регулируется глубина обработки деревянной заготовки. Подобную модель можно сделать своими руками.

Кроме вышеописанного деревообрабатывающего станка для массового производства применяют следующие виды оборудования:

- рейсмусовые с одной режущей головкой;

- циклевальные. Устанавливаются на линиях по сборке мебели, дверных и оконных конструкций;

- двух, трех и четырехгранные. Обработка происходит сразу в нескольких плоскостях, что повышает производительность;

- модели с несколькими ножами.

Практически все современное оборудование имеет прижимы. Исключение составляют станки, сделанные своими руками или старые модели.

При выборе конструкции фиксатора следует обращать внимание на конфигурацию оборудования. После ее монтажа эксплуатационные и технические качества не должны ухудшиться.

Назначение прижимного устройства для станка

На первый взгляд модификация деревообрабатывающего станка необходима только для фиксации заготовки. Однако при правильном выборе схемы изготовления установленная часть может выполнять ряд других, не менее важных функций.

Во время обработки деревянных изделий можно отрегулировать их фиксацию вручную. В итоге это сказывается на качестве поверхности. В особенности это касается тонких планок, толщина которых не превышает 2-3 см. Поэтому фиксирующее устройство, сделанное своими руками, после установки на станок должно иметь следующие функции:

- плавная регулировка уровня фиксации. Осуществляется путем равномерного давления на деталь;

- качество обработки не должно зависеть от длины изделия;

- во время работы элементы оборудования не повреждают деревянную поверхность;

- безопасность. Эксплуатационные качества механизма должны отвечать современным требованиям безопасности труда.

Перед началом проектирования рекомендуется ознакомиться с аналогичными заводскими моделями. Для изготовления прижимного механизма своими руками будут применяться подручные материалы. Поэтому при выборе оптимальной конструкции необходимо руководствоваться принципом целесообразности.

Для фуговального станка специалисты не рекомендуют устанавливать устройство для фиксации. Это может отразиться на качестве изделий.

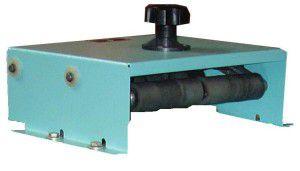

Самодельный прижим: вариант №1

Чаще всего для изготовления вышеописанной конструкции за основу берут деталь от старой стиральной машины, а в частности — валики для выжимания влаги. В некоторых случаях после небольшой модификации дополнение можно установить на оборудование.

Рама состоит из четырех опорных лап, которые соединяются между собой П-образным профилем. На нем устанавливаются фиксирующиеся валы. Профили не фиксируются на основании, а свободно передвигаются по ним. В верхней части конструкции находится фиксирующая планка, соединенная с регулировочной ручкой червячной передачей. Для амортизации можно установить пружины, которые будут частично компенсировать сильное давление при обработке неровных поверхностей.

В составе конструкции следующие компоненты.

- Винт.

- Пластина для соединения.

- Пластина, обеспечивающая надежную фиксацию.

- Опорная стойка. Для комплектации потребуется 4 штуки.

- Два валика.

- Две боковых опоры для валиков.

- Компенсационные пружины — 2 шт.

- Гайка.

- Фиксирующие оси для валиков.

С помощью верхней ручки происходит регулирование степени прижима. Недостатком подобной модели является большая массивность. Она может подойти не для всех типов станков.

Для уменьшения трудоемкости изготовления механизма для строгального станка можно использовать валики стиральной машины. Предварительно их нужно обрезать.

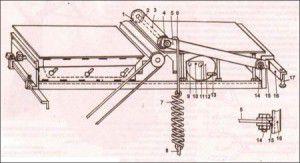

Самодельный прижим: вариант №2

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

Источник

Разметочный рейсмус с микрорегулировкой своими руками

Виды строгальных станков

Конструкция прижимного механизма напрямую зависит от модели оборудования. Поэтому предварительно необходимо тщательно изучить техническую документацию, особенности элементов станка, их характеристики.

Наиболее распространенный вариант представляет собой силовую установку (электродвигатель), которая приводит в движение цилиндрическую ножевую головку. Ее верхняя часть находится выше уровня опорного стола. Последний может смещаться относительно режущей части в вертикальном направлении. Таким образом регулируется глубина обработки деревянной заготовки. Подобную модель можно сделать своими руками.

Кроме вышеописанного деревообрабатывающего станка для массового производства применяют следующие виды оборудования:

- рейсмусовые с одной режущей головкой;

- циклевальные. Устанавливаются на линиях по сборке мебели, дверных и оконных конструкций;

- двух, трех и четырехгранные. Обработка происходит сразу в нескольких плоскостях, что повышает производительность;

- модели с несколькими ножами.

Практически все современное оборудование имеет прижимы. Исключение составляют станки, сделанные своими руками или старые модели.

При выборе конструкции фиксатора следует обращать внимание на конфигурацию оборудования. После ее монтажа эксплуатационные и технические качества не должны ухудшиться.

Рейсмус из электрорубанка своими руками

В настоящее время в продаже можно найти десятки, если не сотни, различных видов таких станков. Это может быть продукция отечественных или иностранных производителей, причём такая техника отличается своим функционалом, размерами и мощностью. Популярностью пользуются аппараты от китайских производителей, которые одновременно функциональны, надежны и имеют доступную стоимость.

Если вы подыскиваете такой станок для использования в подсобном хозяйстве, то можно сэкономить на покупке уже готового оборудования, изготовив рейсмус своими руками. Благо, подобная работа не представляет сложности, а конструкция станка сегодня упрощена до предела, что позволяет с легкостью изготавливать такие аппараты самостоятельно из подручных материалов.

Назначение прижимного устройства для станка

На первый взгляд модификация деревообрабатывающего станка необходима только для фиксации заготовки. Однако при правильном выборе схемы изготовления установленная часть может выполнять ряд других, не менее важных функций.

Во время обработки деревянных изделий можно отрегулировать их фиксацию вручную. В итоге это сказывается на качестве поверхности. В особенности это касается тонких планок, толщина которых не превышает 2-3 см. Поэтому фиксирующее устройство, сделанное своими руками, после установки на станок должно иметь следующие функции:

- плавная регулировка уровня фиксации. Осуществляется путем равномерного давления на деталь;

- качество обработки не должно зависеть от длины изделия;

- во время работы элементы оборудования не повреждают деревянную поверхность;

- безопасность. Эксплуатационные качества механизма должны отвечать современным требованиям безопасности труда.

Перед началом проектирования рекомендуется ознакомиться с аналогичными заводскими моделями. Для изготовления прижимного механизма своими руками будут применяться подручные материалы. Поэтому при выборе оптимальной конструкции необходимо руководствоваться принципом целесообразности.

Для фуговального станка специалисты не рекомендуют устанавливать устройство для фиксации. Это может отразиться на качестве изделий.

Основная идея

Да, такой самодельный фуговальный станок в отличие от серьезных промышленных образцов обладает рядом недостатков, а именно:

- Не может похвастаться высокой точностью обработки;

- Ширина обрабатываемой детали очень маленькая – всего 110 мм;

- Легкий – это недостаток, так как тяжелое массивное основание всегда придает устройству устойчивость и как следствие удобство в работе, что в итоге повышает качество результата.

- Небольшая мощность, ограниченная мощностью бытового электрорубанка;

- Материал корпуса – дерево, то есть не долговечный;

Самодельный прижим: вариант №1

Чаще всего для изготовления вышеописанной конструкции за основу берут деталь от старой стиральной машины, а в частности — валики для выжимания влаги. В некоторых случаях после небольшой модификации дополнение можно установить на оборудование.

Рама состоит из четырех опорных лап, которые соединяются между собой П-образным профилем. На нем устанавливаются фиксирующиеся валы. Профили не фиксируются на основании, а свободно передвигаются по ним. В верхней части конструкции находится фиксирующая планка, соединенная с регулировочной ручкой червячной передачей. Для амортизации можно установить пружины, которые будут частично компенсировать сильное давление при обработке неровных поверхностей.

В составе конструкции следующие компоненты.

- Винт.

- Пластина для соединения.

- Пластина, обеспечивающая надежную фиксацию.

- Опорная стойка. Для комплектации потребуется 4 штуки.

- Два валика.

- Две боковых опоры для валиков.

- Компенсационные пружины — 2 шт.

- Гайка.

- Фиксирующие оси для валиков.

С помощью верхней ручки происходит регулирование степени прижима. Недостатком подобной модели является большая массивность. Она может подойти не для всех типов станков.

Для уменьшения трудоемкости изготовления механизма для строгального станка можно использовать валики стиральной машины. Предварительно их нужно обрезать.

Назначение рейсмуса

Разметочный рейсмус — это инструмент, который предназначен для быстрого нанесения разметочных линий на поверхность обрабатываемой детали. Нанесённая линия проходит параллельно выбранной базовой линии, обычно параллельно краю детали. Разметочные линии могут быть как прямыми, так и криволинейными. С помощью рейсмуса можно снять размер с чертежа или образца и перенести на заготовку.

Самая простая модель состоит из корпуса и рейки, в которой с помощью винта закреплено приспособление для разметки. И с этого момента уже начинают появляться различия в конструкции: рейка может быть неподвижна относительно корпуса, а может быть подвижной. Рейка может быть одиночная или спаренная. Сечение рейки квадратное или прямоугольное, это не даёт ей проворачиваться при работе. В качестве наносящего инструмента могут использоваться режущие, царапающие или рисующие приспособления. Режущие и царапающие инструменты создают на поверхности детали риску, которая облегчает отрезание по разметке.

Работает рейсмус очень просто. Например, поставлена задача отпилить от края доски ровно 3 см, чтобы получить нужный размер заготовки. Выставляется расстояние между колодкой и наносящим инструментом–3 см, колодка прижимается к краю доски. Инструмент двигается вдоль доски и разметка готова!

Самодельный прижим: вариант №2

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

Оснащение строгального станка прижимным устройством делает обработку древесины качественной и безопасной. Заменить ручную подачу материала способна и заводская конструкция, и сделанная своими руками.

Ассортимент продукции машиностроительных заводов, выпускающих деревообрабатывающие станки, включает дополнительное оборудование, в том числе и прижимные устройства.

В процессе пиления или фрезерования используют прижим боковой. (Установленный на боковую поверхность станка, он фиксирует заготовку перед режущим инструментом относительно линейки).

Строгание требует удерживать пиломатериал плотно прилегающим к горизонтальной поверхности в непосредственной близости от движущихся ножей. Чтобы не делать это вручную, используют специальные приспособления — прижимные устройства. Они создают вертикальный гнёт, но не препятствуют движению заготовки по рабочему столу.

Принцип действия и устройство станка

Принцип действия такого оборудования чрезвычайно прост, но при этом оно существенно повышает производительность труда и может заменить собой строгальный рейсмусовый станок или приводной фуганок.

Простейшая схема рейсмусового станка включает следующие узлы:

- Приводной электродвигатель. Передача может выполняться вариатором, может быть зубчатой, стандартной клиноременной или производиться с помощью других технологий.

- Ножевой вал может включать несколько инструментов с различной конфигурацией. В простейших станках используются спиральные ножи, которые издают минимум шума и обеспечивают качественную обработку древесины.

- Узел верхнего направления включает пару вальцов, причём передний валец отличается рифленой поверхностью, что улучшает сцепление с обрабатываемыми пиломатериалами, предупреждая их изменение направления при контакте с ножевым валом. Задний валец выполняется гладким, обеспечивая необходимую точность и качество обработки.

- Узел прижима предотвращает возможное растрескивание материала и заклинивание стружки. По своей конструкции такой узел прижима выполняется в виде простейшего ногтевого захвата или массивным металлическим элементом с подпружиненными зубьями.

- Шток для регулировки зазора между верхним и нижним прижимом и вальцами.

- Узел нижнего направления, который отвечает за подачу заготовок в рабочее пространство.

- Станина, на которой крепятся все используемые рабочие элементы.

Прижимное устройство

Блок элементов, выполняющий прижим материала, монтируется на рабочем столе на одной или двух боковых опорах, или крепится над рабочей поверхностью — на подвесах. Давление на деталь оказывает рабочий орган устройства:

- пружинный блок (пакет листового материала или единичный лист);

- ролик (ряд роликов).

С опорами пружинный блок соединяет горизонтальный стержень — жестко закреплённая относительно станка ось вращения. Положение стержня с роликами — переменно по высоте.

Какие строгальные станки оснащают прижимным устройством

При выравнивании поверхности ручным инструментом (фуганком) заготовку фиксируют на верстаке. Нож, закреплённый в колодке, движется по её поверхности.

При машинной обработке реализуется один из принципов:

- рабочий орган движется возвратно-поступательно относительно неподвижной заготовки;

- слои древесины срезают стальные ножи, вращающиеся вокруг стационарной оси вращения, а обрабатываемый материал — прижимается к режущему механизму и продвигается (за один проход на всю свою длину).

На заметку. Скорость вращения вала выбирает мастер в зависимости от плотности древесины (для сосны — больше, для более плотных орешника, вишни — меньше).

Во втором случае нет холостого хода, что снижает энергоёмкость машинного строгания. В движение ножевой вал приводит электродвигатель.

Строгальные агрегаты различаются и способом подачи материала, а так же количеством режущих инструментов, их расположением, максимальной толщиной снимаемого слоя, наибольшей шириной строгания.

Как самостоятельная рабочая машина строгальный станок может быть:

- фуговальным (для выравнивания поверхности);

- рейсмусовым (для плоского калибрования заготовки из массивной древесины, «в толщину»).

Прижимной механизм решает задачу безопасного строгания в размер на станке фуговальном.

Рейсмусовый строгальный станок

Режущий инструмент рейсмусового станка — параллельный столу ножевой вал, строгающий верхнюю пласть заготовки. Возможно наличие второго барабана, вмонтированного в стол — для двусторонней обработки.

Пиломатериал продвигается поступательно относительно стола и осей ножевых барабанов. Средства удерживания пиломатериала — валы, а его продвижения к ножевому барабану — ведущие вальцы (подпружиненные обрезиненные ролики). Благодаря этим элементам предотвращается отброс заготовки, облегчается ручная подача и повышается качество строгания.

Внимание! Встроенное противовыбрасывающее устройство — обязательная часть рейсмусового станка согласно стандартным требованиям безопасности к его конструкции.

Фуговальный станок

Фуговальные станки рассчитаны на подачу материала вручную. Их основные части:

- рабочая поверхность из двух столов;

- ножевой вал, заглублённый между ними;

- электромотор и привод.

Различаются фуговальные агрегаты размером рабочей поверхности, мощностью, шириной строгания, диаметром окружности резания ножевого вала, скоростью его вращения, числом резцов. Высоту снятия материала за один проход регулируют перепадом высот загрузочного и принимающего стола. Её выбирают в зависимости от размера заготовки, вида древесины, обычно она не превышает 3 мм.

После пуска двигателя барабан вращается, лезвия срезают слои древесины, которые в виде стружки выводится за пределы станка. Цикл повторяется, пока вся заготовка не перейдет с загрузочного стола на приёмный.

Работа на фуговальных станках — с открытым ножевым барабаном — сопряжена с риском соприкосновения человека с резаками и движущимися элементами. Прижимное устройстве освобождает мастера от необходимости приближать руки к резцам, закрывает всю зону строгания вне зависимости от ширины пиломатериала.

прижим для фуговального станка

Нужна фота или чертеж конструкции прижима заготовки на фуговальном станке

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили.

Так я и намерен детали из этого узла использовать, а именно сам валик а над конструкцией прижима нада подумать , вместе с форумом.

А может попробовать использовать принцип отжима белья в старых «советских» стиральных машинах. Помните, были такие два ролика и ручкой крутили. __________________

А что у вас за фуганок?

Да обыкновенный самопальный фуганок с тремя ножами. А какая разница?

vec написал : самопальный фуганок

Так даже лучше.Ибо крепить к заводской конструкции сложней!Мысли та уже есть?

Да мысли то есть но как-то немогу их в одну кучу сложить, может с понедельника начну делать то постараюсь сфоткать чего получилось

А можно уточнить фуганок ручной или станок фуговальный ?? Если станок то не советую ставить прижим, если хотите получить ровную поверхность. По собственному опыту знаю, когда начинал работать на фуговальном станке старался сильнее прижать заготовку к столам да побольше снять за проход, думал меньше «гонять» нужно, а после рейсмуса посмотриш иль горб или яма. Поставил потом на 1-1.5 мм, на заготовку не давиш а лиш держиш чтоб не «гуляла». После рейсмуса одно загляденье все ровное и гладкое, особенно хорошо если 3 ножа на валу, меньше заготовка прыгает.

[email protected] написал : сильнее прижать заготовку к столам да побольше снять за проход, думал меньше «гонять» нужно, а после рейсмуса посмотриш иль горб или яма. Поставил потом на 1-1.5 мм, на заготовку не давиш а лиш держиш чтоб не «гуляла»гладкое, ос. После рейсмуса одно загляденье все Пожаловаться на это сообщение

Да дело не в усилии, допустим плоскости у заготовки с обеих сторон выпуклые (по форме элипса). Ну и как тут прижимом ровно фугануть ? А тут рукой чуть приподнял а потом чутка нажал глядиш плоскость получится.

Если Вы хотите получить ровную поверхность при фуговке — напрочь забудьте о всяких прижимах, от них только один вред, пользы ноль. Примите к сведению, что любая доска это пружина : если при фуговке её даже слегка прижать к поверхности стола а после фуговки отпустить (т.е. удалить вертикальную нагрузку) доска примет первоначальную форму (т.е. первоначальную кривизну), вот только станет тоньше на величину снятого при строжке материала.

Таким образом её можно «выравнивать» до толщины газетного листа. Для получения идеально ровной поверхности доски важны два других момента: -очень острые ножи (в одной из мастерских, где мне довелось работать, ножи на фуганке менялись не реже одного раза в день — шло очень много дуба, бука и берёзы); -максимально точное выставление режущих ножей по приёмной поверхности фуганка — не выше и не ниже. Всё остальное . от лукавого. Начинать фуговку надо всегда «пузом к верху» — выравнивать нижнюю сторону, «пузо» убирается в рейсмусе. «Пузо» с двух сторон = жуткая редкость, но и в этом случае — б о льшим вверх.

Настройка пружинного блока

Поворачивает пакет гибких прижимных элементов вокруг основной оси второй стержень — ось зажима. Он параллелен оси вращения, закреплён концами в опорах, но высоту его положения можно изменять (по дуге).

Перемещение оси зажима осуществляет мастер, вручную, перед строганием. Тем самым он регулирует силу прижатия материала пружинным блоком (в зависимости от толщины заготовки). Фиксируется заданное положение подвижного стержня ручкой (винтом-барашком).

Важно! Режущая кромка лезвий в верхнем положении должна быть вровень с рабочей поверхностью принимающего стола. Зазор между кромкой принимающей части стола и окружностью, которую описывают лезвия ножей, допустим не шире 3 мм.

Технические характеристики моделей прижимных устройств с пружинным прижимом

| Модель | Высота, длина, ширина, см | Масса нетто, кг | Толщина × ширина прижимаемого материала, см |

| УП 2000 | 11 × 30 × 30 | 3 | 8–63 × 15–23 |

| УП 2200 | 11 × 30 × 32 | 3,2 | 8–63 × 15–25 |

| УП 2500 | 11 × 30 × 34 | 3,4 | 8–63 × 15–27 |

| УП-04 | 11 × 27 × 30 | 3 | 8–63 × 15–23 |

| УП-05 | 11 × 27 × 26 | 2,7 | 8–63 × 15–20 |

| УП-06 | 11 × 27 × 34 | 3,4 | 8–63 × 15–27 |

Внизу фото таких устройств.

Преимущества и недостатки использования прижимного устройства

Достоинства строгания с прижимным устройством:

- пропадает нужда приближать руки к режущему устройству станка;

- возможна обработка тонких пиломатериалов;

- заготовка примыкает к лезвию по всей ширине с одинаковым давлением, строгание происходит на одинаковую глубину;

- устройств достаточной ширины закрывает ножевой вал целиком;

- регулировка прижимного усилия позволяет задать оптимальный угол образуемый передней гранью резца и плоскостью резания;

- обрабатываемая деталь не отрывается от подающей и принимающей поверхностей стола, не образуются сколы, задиры.

На заметку. Чем меньше угол резания при строгании, тем вероятнее появление отщепов, заколов. Слишком большой угол чреват заламыванием стружки.

Использование прижимного устройства может приводить к затратам времени: на настройку прижимов, а также на демонтаж перед обработкой детали большой толщины.

Прижимное устройство для фуговального станка своими руками

Особенно неудобно и небезопасно удерживать руками вблизи вращающегося ножевого вала узкие, тонкие рейки:

- большая часть ножей остаётся неприкрытой;

- чем меньше вес заготовки, тем сильнее ее «подбрасывают» вращающиеся ножи, тем труднее сохранять прямолинейность её движения по рабочему столу.

Для фугования пиломатериалов с малым поперечником опытный деревообработчик смастерил удобное прижимное устройство из 4 металлических деталей и 2 пластиковых:

- жёсткая пластина-основание;

- уголок (толстый, жесткий);

- стержень;

- брусок с отверстием под стержень — от торца к торцу;

- гибкие, упругие лепестки прямоугольной формы (2 штуки).

Пластина, брусок и стержень — одной длины.

Крепится прижимное устройство на планку-линейку, закреплённую на столе перпендикулярно оси вращения ножевого вала. (Линейка устанавливается на ребро и служит упором, вдоль которого движется обрабатываемая заготовка).

Внимание! Неработающая часть режущего фуговального барабана должна быть закрыта выдвижной заслонкой.

К тыльной плоскости упорной планки-линейки, вровень с её верхней кромкой крепится уголок (разъёмным или сварным соединением). К одной из плоскостей уголка заранее приварен (или жёстко прикручен) одним своим торцом металлический стержень. (Место его присоединения зависит от поперечных размеров бруска).

Делаем простой рейсмус по дереву своими руками

Многим кажется, что делать рейсмус самостоятельно – не столь выгодно, поскольку придется потратить средства на закупку деталей, материалов, тратить время на создание устройства. Однако все не так очевидно, поскольку инструменты эконом-класса значительно хуже по качеству и не столь надежны, как устройства, которые сделаны в «домашних условиях».

Тем более что рейсмус можно использовать во многих строительных областях: при работе с деревянными изделиями, металлом, для переноски чертежей на будущие заготовки, в разнообразных плотницких работах.

Для этого нам понадобится латунный припой, метчики по 4 мм, разнообразные винты, металлическая заготовка Т-образной формы. Из инструментов пригодится паяльник, электрическая дрель для ускорения работы и плашки. Мы прилагаем и чертеж рейсмуса для наглядности

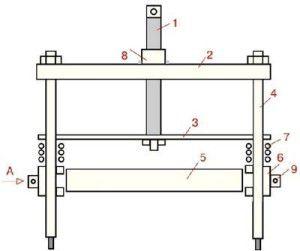

Прижимное приспособление для станка

Раздел: Полезные приспособления

В зависимости от вида работы, на всех деревообрабатывающих станках используются дисковые пилы или строгальный вал. Но не все станки оборудованы прижимным приспособлением, позволяющим надежно фиксировать большие заготовки к строгальным ножам.

Мой вариант прижимного устройства позволяет обрабатывать доски шириной до 250 мм и брусья толщиной более 100 мм, при этом обеспечивает надежную фиксацию и максимальную безопасность работы. К тому же легко монтируется и снимается на любой деревообрабатывающий станок.

Установил прижимное приспособление на рабочем столе с помощью четырех опорных стоек 4

. снизу зажав их гайками М 12

(рис. 1)

. На стойках вверху закрепил пластину

2

с винтом

1

. который вращается в гайке

8

приваренной к пластине. На другом конце винта гайкой М 14 зафиксировал прижимную пластину

3

позволяющую винту свободно вращаться, перемещая ее вверх-вниз. По краям пластины жестко закрутил болты М 12, проходщие внутри пружин 7 и сквозные отверстия о боковых опорах

6

. В их проточках установил с помощью осей 9 и подшипников прижимные валики

5

.

Прижимное приспособление фиксирую на строгальном столе так, чтобы ножи располагались посредине. Доску (брус) кладу на стол и, постепенно закручивая винт, достигаю требуемого нажатия. Проталкиваю ее впереди, не давая выйти из-под прижимного приспособления, запускаю следующую доску. Тем самым заготовка прижимается с одинаковым усилием по всей длине.

Разновидности

Ручной рейсмус, в зависимости от поставленной перед мастером задачи и его предпочтений, может иметь разные составные части. Наносящим инструментом может быть нож, оставляющий более глубокий след на поверхности детали, в то время как царапающим органом может быть заострённый металлический штырь. В качестве рисующего приспособления может применяться простой карандаш или грифель. Для нанесения нескольких параллельных линий на рейке закрепляются несколько наносящих инструментов.

По области применения ручные рейсмусы делятся на столярные и слесарные.

Столярный

Рейсмус этой разновидности используется для выполнения задач в области деревообработки. При выполнении более сложных заданий по изготовлению округлых деталей и элементов с изгибами требуется рейсмус соответствующей конструкции. Для лёгкого движения по криволинейным поверхностям колодка иногда заменяется на ролик с подшипником. Классический столярный разметочный рейсмус снаряжён двумя рейками, которые удобнее использовать для маркировки места расположения шипов и гнёзд. Для точности разметки рейки часто снабжены линейками. Изготавливается из твёрдых сортов дерева или металла.

К его функциям относятся также:

- нанесение линий для среза;

- разметка кромки для фугования;

- разметка соединений изделий;

- определение центра радиуса для криволинейных деталей.

Невозможно наносить разметку рейсмусом на заготовки, не имеющие базовой линии, а именно с необработанным рабочим краем или торцом.

Слесарный

Слесарный рейсмус отличается более сложным устройством, он представляет собой стойку, закреплённую вертикально на платформе. Базовой является ровная сторона платформы, относительно которой определяется нужное расстояние до разметки. Разметочный рейсмус для слесарных работ обычно изготовлен из металла и также служит для нанесения разметки на металлические заготовки. С его помощью на заготовки наносятся риски, которые облегчают впоследствии отпиливание или фрезерование детали.

Разновидностью слесарного рейсмуса является гибрид штангенциркуля и слесарного рейсмуса. Шкала нанесена на вертикальную стойку, что позволяет быстро измерить высоту изделия и нанести разметку на нужной высоте. Это обеспечивает высокую точность измерения. С его помощью на заготовки наносятся риски.

Рейсмусовый станок

Существует группа оборудования, которая носит название рейсмус. Но с обыкновенным ручным рейсмусом она не имеет почти ничего общего. Рейсмусовый станок — это современная машина, совмещающая в некоторые свойства фуговального станка и ручного рейсмуса. Станок относится к категории деревообрабатывающего оборудования и применяется для строгания плоскости заготовок из дерева. Единственным сходством, кроме названия, является то, что рейсмус чертит параллельную базовой поверхности линию, а станок сразу обстругивает параллельную базовой поверхности сторону заготовки.

Рейсмусовый станок состоит из рабочего стола с подающими вальцами и электрического двигателя, который вращает ножевой вал, расположенный сверху. Диаметр ножевого вала, в зависимости от модели, изменяется от 100 до 165 мм. На валу крепятся от 2 до 4 ножей. Ножевой вал вращается со скоростью 5–10 тыс. об/мин.

Функции станка

- Калибровка по толщине изделий разного вида — досок, брусков, щитов, балок и др. От своего прототипа — рубанка, станок отличается высокой точностью и производительностью.

- Калибровка по ширине. Некоторые промышленные модели обрабатывают заготовки одновременно с четырёх сторон.

- Устранение дефектов поверхности. Неровности и дефекты устраняются путём сострагивания верхнего слоя дерева.

Функционал станка даёт возможность получить на выходе заготовки заданной ширины, с параллельными по всей длине плоскостями и ровной, без дефектов поверхностью.

Разновидности станков

- Односторонние и двусторонние, по расположению режущего инструмента. Машины, у которых ножи располагаются только сверху, обрабатывают заготовку с одной стороны. Ножевые валы снизу и сверху дают возможность строгать изделие одновременно с двух сторон. Это очень экономит время при больших объёмах работ. Некоторые модели промышленного назначения обрабатывают заготовку и с трёх, и с четырёх сторон сразу.

- Напольные и настольные, по способу расположения в мастерской или цехе. Настольные или мобильные механизмы меньше по размеру и экономичнее. Напольные или стационарные модели позволяют обрабатывать заготовки больших размеров и отличаются большей мощностью. И напольные, и настольные машины должны быть тщательно закреплены на рабочем месте.

- Станки различаются по мощности и производительности. Планируемые объёмы работ являются решающим критерием при выборе модели той или иной мощности. На производительность влияет мощность двигателя, скорость вращения ножевого вала, количество ножей. Для мощных промышленных машин необходимо заземление.

- По совокупности различий модели станков делятся на промышленные и бытовые машины. Бытовым станкам характерны следующие критерии: небольшие размеры и масса, возможна установка в небольших помещениях, финансовая доступность. Промышленные станки обладают большими размерами и производительностью, требуют подключения к сети 380 В и наличия системы охлаждения. Часто снабжаются автоматической подачей заготовок, что облегчает работу оператора. На промышленные машины часто монтируется вытяжной штуцер, чтобы отвести мелкие частицы дерева из зоны обработки и защитить оператора от постоянного вдыхания древесной пыли.

- Промышленные и бытовые модели кроме прочих критериев, различаются ещё и по цене. Небольшие бытовые модели можно приобрести по цене от 20 тыс. рублей, в зависимости от года выпуска и производителя. Цены на промышленные модели немного выше — от 50-70 тыс. рублей.

Все эти критерии необходимо учесть, чтобы выбрать подходящую модель станка.

Деревообрабатывающие станки своими руками

Мы расскажем Вам о том как своими руками, используя доступные инструменты и материалы, сделать относительно простые деревообрабатывающие станки и приспособления к ним, а также об основных операциях по технической обработке древесины.

В напутствие хотелось бы дать Вам несколько советов и пожеланий: встав на путь технического творчества, вооружитесь терпением и настойчивостью соизмеряйте свои желания с имеющимися возможностями пользуйтесь простыми техническими приемами, доступными инструментами и материалами не опускайте руки при первых неудачах. Успех обязательно придет к вам!

Данная статья — продолжение публикаций об универсальном деревообрабатывающем станке. Развитие темы посвящено приспособлению, обеспечивающему более качественную работу съемного рубанка.

Прижимное устройство, несмотря на простоту конструкции, надежное и эффективное. Во-первых, позволяет работать без помощника с любыми по длине заготовками. Во-вторых, обеспечивает постоянное давление, вследствие чего строганый материал получается ровным от начала до конца.

Принцип устройства. В прижимной вал запрессованы два подшипника, насаженные на ось, которая закреплена в пластине с одной стороны гайкой, с другой буртиком. К уголку стола приварены две проушины, в которых с помощью болта зафиксирован второй конец пластины. В качестве пружины вполне подойдет дверная, а тяга должна быть такой длины, чтобы пружина не цеплялась за раму.

При обработке очень толстых заготовок, чтобы они не упирались в прижимной вал, его необходимо приподнимать. Подъемный механизм в виде эллипса на оси зафиксирован между двух пластин. При подъеме тягу лучше снимать.

Анатолий ФОМИНЦЕВ, г. Кимовск Тульской обл.

Общий вид устройства

1 — прижимной вал (труба d 60-80 мм), 2 — подшипник (2 шт.), 3 — ось с резьбой на конце, 4 — гайка, 5—пластина 450x50x12 мм, 6 — тяга, 7 — пружина, 8 — крепление пружины, 9 — ось эллипса, 10 — пластина (2 шт.), 11 — стопор, 12 — эллипс, 13 — рукоятка, 14—болт-ось М14, 15 — проушина (2 шт.), 16 — уголок, 17 — болт крепления

В зависимости от вида работы, на всех деревообрабатывающих станках используются дисковые пилы или строгальный вал. Но не все станки оборудованы прижимным приспособлением, позволяющим надежно фиксировать большие заготовки к строгальным ножам.

Мой вариант прижимного устройства позволяет обрабатывать доски шириной до 250 мм и брусья толщиной более 100 мм, при этом обеспечивает надежную фиксацию и максимальную безопасность работы. К тому же легко монтируется и снимается на любой деревообрабатывающий станок.

Прижимное приспособление фиксирую на строгальном столе так, чтобы ножи располагались посредине. Доску (брус) кладу на стол и, постепенно закручивая винт, достигаю требуемого нажатия. Проталкиваю ее впереди, не давая выйти из-под прижимного приспособления, запускаю следующую доску. Тем самым заготовка прижимается с одинаковым усилием по всей длине.

Виды шипорезных станков

Станок шипорез является разновидностью деревообрабатывающих станков. На рынке встречаются образцы как импортного, так и отечественного производства. Фиксирующие элементы на нем могут обрабатываться для последующего соединения изделий под углом, а также и для их сращивания (применяются фальцы типа «ласточкин хвост»).

Станки для фрезерования шипов по назначению делят на рамные аппараты и ящичные.

При этом рамные агрегаты бывают:

- односторонние. За один проход обрабатываются шипы на одной стороне заготовки;

- двухсторонние автоматизированные. Устройство шипорезного станка предусматривает размещение суппортов на двух колоннах и, соответственно, обработку заготовки с обеих сторон.

Естественно, производительность двухсторонних шипорезных станков значительно выше, чем их аналогов. Различают несколько видов агрегатов, которые выделяются по длине, при этом они бывают 2, 2,5, и 3 метра.

Режущим инструментом для них являются пилы для торцевания и фрезы (дисковые и концевые) для обработки прямых шипов, проушин на рамах и каркасах разных конструкций из дерева.

Формирование шипов ящичных и типа «ласточкин хвост» делают на специализированных станках, в основном в широкомасштабном и серийном производстве. При этом различают два вида фиксации «ласточкин хвост»: с закругленными и острыми углами.

Первую категорию изготавливают на многошпиндельных шипорезных аппаратах. Такие фигурные выступы обрабатываются одновременно на сопрягаемых поверхностях модульными фрезами. Именно такое соединение дает гарантию долговечности и надежности фиксирующего узла.

При изготовлении наиболее сложных овальных шпеньков (небольших шипов) и с круглой формой применяются автоматические шипорезные станки с числовым программным управлением.

Этапы обработки

Чтобы обработать запчасти необходимо грамотно подобрать устройство и разобраться в нюансах его эксплуатации. Другой вариант — собрать самодельный агрегат.

- Предварительная подготовка. Прежде чем запустить станок, вам следует подготовить заготовку. В зависимости от типа обрабатываемого материала, подготовка может включать в себя различные моменты. Потому тут следует действовать исключительно на основе планируемых работ. Главное сделать все качественно, чтобы поперечно строгальный станок 7е35 или его аналоги выполнили четко поставленные перед ними задачи.

- Проверка устройства. Каждый станок имеет различные запчасти, детали, ножевые валы, прижимное устройство, электромоторы. Каждая из этих деталей нуждается в тщательной проверке состояния. Устройство тестируется перед каждой рабочей сменой. Бытовой и промышленный строгальный агрегат одинаково распространены на это правило. Это необходимо для того, чтобы ножевые валы эффективно смогли сделать свою работу, прижимное устройство надежно удерживало запчасти, а управление не давало сбоев.

- Строгание. Далее наступает непосредственно эта строгания. Запчасти подаются на рабочий стол, прижимное устройство фиксирует их по мере необходимости. Тут учитываются размеры заготовок и их соответствие параметрам рабочей поверхности, ножей и пр. Самый простой вариант станка предусматривает подачу заготовок своими руками. Основные промышленные модели позволяют частично автоматизировать процессы, что дает возможность оператору минимизировать количество операций.

Два в одном

Типовое устройство станка

Правильно будет сделать выбор в пользу комбинированных устройств. При наличии такого оборудования как поперечно строгальный станок, вопрос покупки оборудования несколько упрощается. Одновременно с этим важно учитывать, какие детали вы собираетесь обрабатывать, в каком количестве и с какой целью.

В некоторых мастерских действительно достаточно одного фуговального станка. Тот же поперечно строгальный станок 7307 прекрасно справляется со своими основными задачами.

Но чем будет предпочтительнее выбрать модель СДСР 1700?

- А тем, что СДСР представляет собой фуговально-рейсмусовый станок;

- СДСР 1700 отличается тем, что делится на две части;

- Верхняя часть станка фуговальная;

- Нижняя часть — рейсмусовая;

- Чтобы переоборудовать устройство в рейсмус, просто откидываются верхние строгальные детали;

- Установка переоснащается за считанные минуты, при этом использовать специальные инструменты для этих целей не нужно;

- Покупка комбинированного оборудования обходится дешевле, чем приобретение двух специализированных устройств. При этом вы получаете качественные ножевые валы, прижим, прочие необходимые для обработки деталей запчасти;

- Одно комбинированное устройство имеет компактные размеры. Его размеры не требуют наличия большого свободного пространства внутри мастерской;

- Одновременно с этим, прежде чем сделать выбор в пользу комбинированного устройства, следует знать его недостаток. Узлы комбинированного оборудования не позволяют обрабатывать детали, запчасти с той же точностью, что узкоспециализированные станки. При условии, что вам требуется сделать различные детали, запчасти в большом количестве за короткий срок, рекомендуется выбрать узкоспециализированное строгальное устройство.

Лучше выбрать лозострогальный, двухсторонний, двухстоечный, бытовой или самодельный станок, собранный своими руками? Правильно ответить здесь вы можете только сами, поскольку от вас зависит, какое оборудование сможет справиться с теми задачами, поставленными перед ним.

Строгальные ножи на 250 мм, ножевые валы высокой эффективности, прижимное устройство, автоматизированное управление, двухстоечный агрегат, электромотор — все это малая часть вопросов, которые следует изучать перед покупкой.

Рассмотрим основные разновидности оборудования для строгания заготовок. Здесь ножи на 250 мм или иных размеров выполняют единую функцию — снимают верхний слой обрабатываемых деталей. При этом размеры ножей могут быть более 250 мм, ножевые валы оснащаться вспомогательными устройствами, а управление бывает ручным или автоматизированным.

Все станки можно разделить на две основные группы:

- Поперечные. Здесь главное движение станка сообщается инструменту, то есть валу ножей;

- Продольные. Здесь главное движение сообщается детали, которую обрабатывают ножи станка. 250 мм они или более 250 мм, зависит уже от конкретной модели оборудования.

В зависимости от типа обработки, выделяют несколько вариантов исполнения строгальных станков.

- Рейсмусовый. Его применяют для того, чтобы обработать заготовку методом плоского строгания после работы фуговального оборудования. Это позволяет выверить размеры, с помощью ножей на 250 мм добиться нужного уровня гладкости поверхности.

- Фуговальный. Его основная задача — выполнить прямолинейное строгание.

- Калевочный. Если вам требуются ножи и станок, который придаст заготовке завершенную форму, тогда стоит приобрести или собрать самодельный калевочный агрегат.

- Двухсторонний станок. Основная особенность в том, что такой агрегат имеет ножи, которые обрабатывают заготовку одновременно с двух сторон. Можно изготовить самодельный агрегат такого типа, но чтобы сделать это правильно, потребуется чертеж, эффективные ножевые валы и определенный опыт.

- Четырехсторонний. Приобретать четырехсторонний строгальный станок для бытового применения не всегда актуально. Данное оборудование отличается тем, что обрабатывает заготовки одновременно с двух сторон.

- Комбинированный. Он сочетает в себе функции строгального и рейсмусового оборудования, заменяя два разных станка.

Собрать самодельный строгальный агрегат — вопрос, который требует детального изучения. Вы можете приобрести ножи на 250 мм, оснастить станок электромотором и собрать полностью схему. Либо пойти другим путем, заменив самодельный агрегат на заводское поперечно-строгальное устройство типа 7б35.

Самодельный станок имеет ряд нюансов, поскольку требует установить эффективное прижимное устройство, а прижим должен правильно взаимодействовать с ножевым валом, рабочим столом. Если допустить ошибки на этапе проектирования или сборки, это обернется серьезными последствиями в виде низкого качества обработки и зря потраченного времени. Потому во многих случаях заводское оборудование является предпочтительнее самодельных строгальных станков.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин -1 , ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Источник