- Как сделать прижимное устройство к строгальному деревообрабатывающему станку

- Виды строгальных станков

- Назначение прижимного устройства для станка

- Самодельный прижим: вариант №1

- Самодельный прижим: вариант №2

- Быстрозажимной прижим

- Из материалов нам понадобятся:

- Из инструментов нужны:

- Как сделать прижим — длинномер с подъемным желобом для быстрой работы

- Понадобится

- Процесс изготовления универсального прижима

- Смотрите видео

Как сделать прижимное устройство к строгальному деревообрабатывающему станку

Для обработки деревянных поверхностей в станках устанавливаются пилы или валы специальной формы. Однако в некоторых моделях отсутствует прижимное устройство, которое обеспечивает максимальный контакт заготовки с зоной обработки. Для модификации подобный механизм можно сделать своими руками.

Виды строгальных станков

Конструкция прижимного механизма напрямую зависит от модели оборудования. Поэтому предварительно необходимо тщательно изучить техническую документацию, особенности элементов станка, их характеристики.

Наиболее распространенный вариант представляет собой силовую установку (электродвигатель), которая приводит в движение цилиндрическую ножевую головку. Ее верхняя часть находится выше уровня опорного стола. Последний может смещаться относительно режущей части в вертикальном направлении. Таким образом регулируется глубина обработки деревянной заготовки. Подобную модель можно сделать своими руками.

Кроме вышеописанного деревообрабатывающего станка для массового производства применяют следующие виды оборудования:

- рейсмусовые с одной режущей головкой;

- циклевальные. Устанавливаются на линиях по сборке мебели, дверных и оконных конструкций;

- двух, трех и четырехгранные. Обработка происходит сразу в нескольких плоскостях, что повышает производительность;

- модели с несколькими ножами.

Практически все современное оборудование имеет прижимы. Исключение составляют станки, сделанные своими руками или старые модели.

При выборе конструкции фиксатора следует обращать внимание на конфигурацию оборудования. После ее монтажа эксплуатационные и технические качества не должны ухудшиться.

Назначение прижимного устройства для станка

На первый взгляд модификация деревообрабатывающего станка необходима только для фиксации заготовки. Однако при правильном выборе схемы изготовления установленная часть может выполнять ряд других, не менее важных функций.

Во время обработки деревянных изделий можно отрегулировать их фиксацию вручную. В итоге это сказывается на качестве поверхности. В особенности это касается тонких планок, толщина которых не превышает 2-3 см. Поэтому фиксирующее устройство, сделанное своими руками, после установки на станок должно иметь следующие функции:

- плавная регулировка уровня фиксации. Осуществляется путем равномерного давления на деталь;

- качество обработки не должно зависеть от длины изделия;

- во время работы элементы оборудования не повреждают деревянную поверхность;

- безопасность. Эксплуатационные качества механизма должны отвечать современным требованиям безопасности труда.

Перед началом проектирования рекомендуется ознакомиться с аналогичными заводскими моделями. Для изготовления прижимного механизма своими руками будут применяться подручные материалы. Поэтому при выборе оптимальной конструкции необходимо руководствоваться принципом целесообразности.

Для фуговального станка специалисты не рекомендуют устанавливать устройство для фиксации. Это может отразиться на качестве изделий.

Самодельный прижим: вариант №1

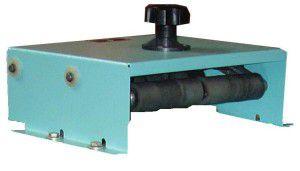

Чаще всего для изготовления вышеописанной конструкции за основу берут деталь от старой стиральной машины, а в частности — валики для выжимания влаги. В некоторых случаях после небольшой модификации дополнение можно установить на оборудование.

Рама состоит из четырех опорных лап, которые соединяются между собой П-образным профилем. На нем устанавливаются фиксирующиеся валы. Профили не фиксируются на основании, а свободно передвигаются по ним. В верхней части конструкции находится фиксирующая планка, соединенная с регулировочной ручкой червячной передачей. Для амортизации можно установить пружины, которые будут частично компенсировать сильное давление при обработке неровных поверхностей.

В составе конструкции следующие компоненты.

- Винт.

- Пластина для соединения.

- Пластина, обеспечивающая надежную фиксацию.

- Опорная стойка. Для комплектации потребуется 4 штуки.

- Два валика.

- Две боковых опоры для валиков.

- Компенсационные пружины — 2 шт.

- Гайка.

- Фиксирующие оси для валиков.

С помощью верхней ручки происходит регулирование степени прижима. Недостатком подобной модели является большая массивность. Она может подойти не для всех типов станков.

Для уменьшения трудоемкости изготовления механизма для строгального станка можно использовать валики стиральной машины. Предварительно их нужно обрезать.

Самодельный прижим: вариант №2

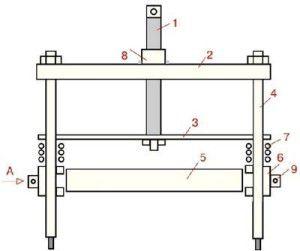

Альтернативным вариантом изготовления прижима для станка своими руками является небольшая модификация оборудования. Она заключается в монтаже по бокам станины двух реек. В основной рабочий вал устанавливаются два подшипника, которые проходит фиксирующая ось.

Сложность может заключаться в конфигурации станины. Все модели имеют ровные края, обеспечивающие монтаж проушин. Регулировка степени зажима осуществляется с помощью пружины. Она смещается по рейкам, тем самым изменяя давление на заготовку.

- Основной рабочий вал.

- Подшипники.

- Ось с резьбой.

- Гайка.

- Пластины.

- Тяга.

- Пружины.

- Фиксация для пружин.

- Ось эллипса.

- Две пластины.

- Стопор.

- Эллипс.

- Рукоятка.

- Ось.

- Две проушины.

- Уголок.

- Болт для крепления.

Преимуществом этой системы является увеличение производительности труда. При подаче заготовки ее торцевая часть будет упираться в вал, приподнимая его. Это позволит обрабатывать несколько деталей без предварительной регулировки самодельного прижима.

В видеоролике показан пример еще одной конструкции фиксирующего механизма:

Источник

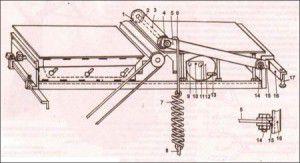

Быстрозажимной прижим

Всем привет. Сегодня хочу рассказать, про изготовление такого необходимого (по крайней мере для меня) устройства, как «Быстрозажимной прижим». Очень часто бывает, что необходимо просверлить множество плоских деталей и их надо как-то зафиксировать. Конечно для удержания можно использовать и струбцину, но при постоянной смене деталей, много времени уходит на ослабление-стягивание струбцины, даже если она быстрозажимная. Поэтому, лично для меня, такая самоделка необходима. Плюс к этому, с помощью данного прижима, детали можно фиксировать не только с краю верстака, но и в центре. И так начнем процесс изготовления.

Из материалов нам понадобятся:

Из инструментов нужны:

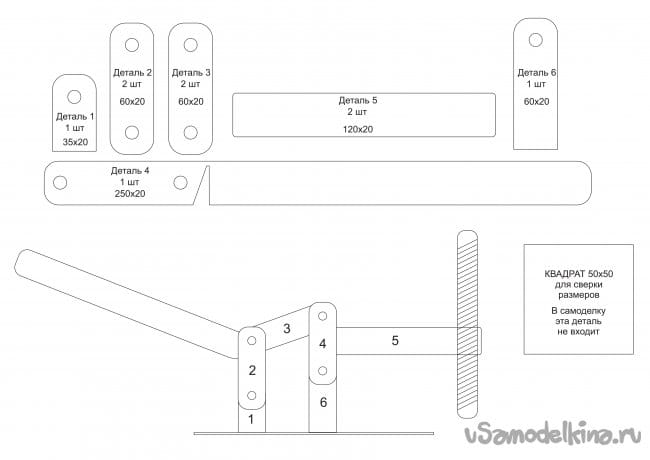

Шаг первый. Разметка и резка деталей.

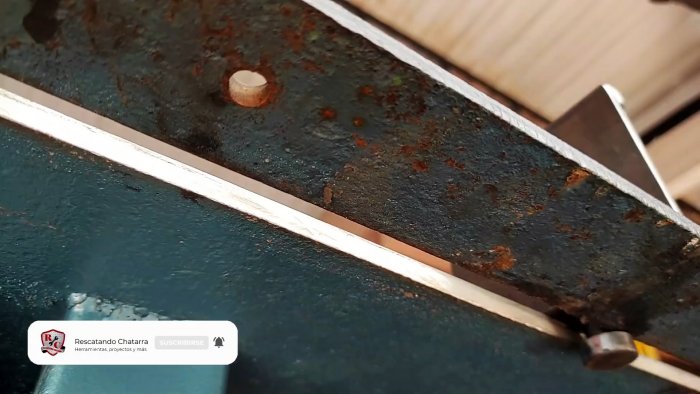

Берем обычную металлическую полосу.

Для начала, очищаю её от ржавчины. Далее, на очищенную полосу, наношу разметку соответствующую размерам наших будущих деталей.

Нам необходимы детали следующих размеров: 60×20 мм — 5 шт., 120×20 мм — 2 шт., 35×20 мм — 1 шт. и 250×20 мм -1 шт.

Из них 4 детали 60×20 мм, будут являться соединяющими, детали размером 60×20 мм и 35×20 мм — будут стойками, две детали 120×20 мм, — плечом прижима и одна деталь размером 250×20 мм — рычагом.

Так же из листового металла, вырезаю основу для прижима. Размер строго не ограничен. Я взял размер: 100×150 мм.

Прикладываю схему с деталями. Схема выполнена на формате А4 и детали на ней начерчены в размер. Для удобства пронумеровал.

Шаг второй. Подготовка деталей и сверление отверстий.

После того как все детали у нас нарезаны в нужный размер, необходимо скруглить углы и высверлить отверстия. Скругляю углы деталей на глаз, с помощью шлифовального круга на болгарке. Особенная точность в данном случае думаю ни к чему, главное чтобы при последующем использовании, детали не цеплялись углами друг за друга.

На детали № 1 сверлим одно отверстие диаметром 6 мм на расстоянии 25 мм от нижнего края, до центра отверстия.

На деталях № 2 и № 3 (размером 60×20 мм) сверлим по краям 2 отверстия диаметром 6 мм. Расстояние между центрами отверстий равно 40 мм.

На детали № 4, которая будет являться ручкой, делаем наклонный разрез (как на фото), на расстоянии 75 мм от края, потом в этом месте сгибаем её. В дальнейшем свариваем место сгиба и зачищаем. После этого, на короткой части, сверлим по краям 2 отверстия диаметром 6 мм. Расстояние между центрами отверстий равно 55 мм.

И на детали № 6 сверлим одно отверстие, на расстоянии 50 мм от низа до центра отверстия.

Получается примерно так.

Шаг третий. Сборка.

Сборку начинаю, с соединения с помощью сварки деталей № 3 и № 5. Каждую из этих деталей накладываю Т-образно и свариваю между собой.

После этого, сжимаю две получившиеся Т-образные фигуры струбциной и между концами деталей № 5 вставляю гайки М12. Можно конечно вместо двух, как у меня приварить и одну удлиненную, но у меня её не было. Поэтому предварительно вкрутив в них болт (для соосности), привариваю.

Зачищаю сварные швы и шлифую деталь.

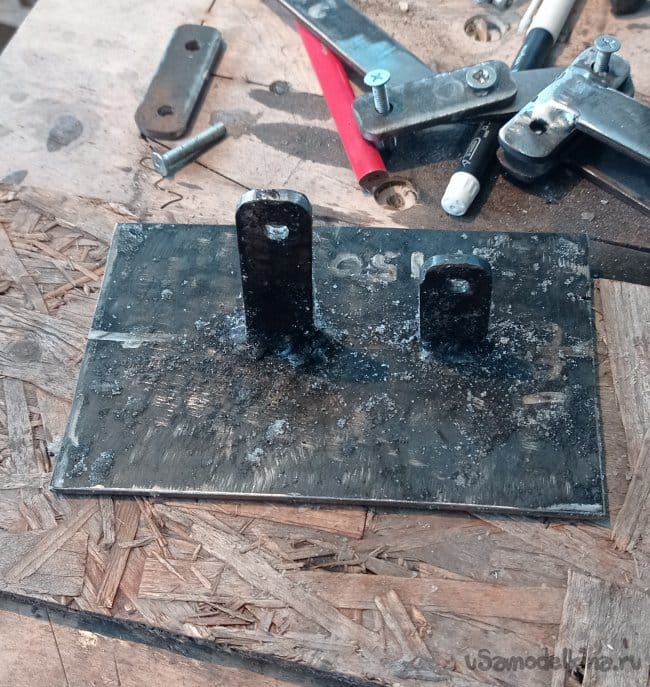

Далее, примерно по центру пластины-основы, привариваю к ней стойки прижима (деталь № 1 и деталь № 6) на расстоянии 30 мм, между собой.

Ну вот самая сложная часть работы выполнена. Теперь собираю полученные детали на болты. Вкручиваю в приваренные гайки М12 болт шляпкой вниз, чтобы увеличить площадь прижима, а сверху на него накручиваю ещё одну гайку и барашек, для регулировки его по высоте. Испытываем.

Если все хорошо, то разбираем заново и красим, для предотвращения коррозии. У меня был только антигравий, поэтому покрыл им. Собираем, прикручиваем к столу и пользуемся.

Всем спасибо за внимание уделённое этой самоделке. Видео с показом её работы прикрепляю. За качество видео извиняюсь, но одной рукой крайне не удобно.

Источник

Как сделать прижим — длинномер с подъемным желобом для быстрой работы

В домашней мастерской приходиться обрабатывать крупную керамическую плитку, металлический длинномер, пиломатериалы, с которыми без надежной фиксации не только трудно, но и опасно работать. Сделать универсальный прижим можно без специальной подготовки и из обычных материалов.

Понадобится

Процесс изготовления универсального прижима

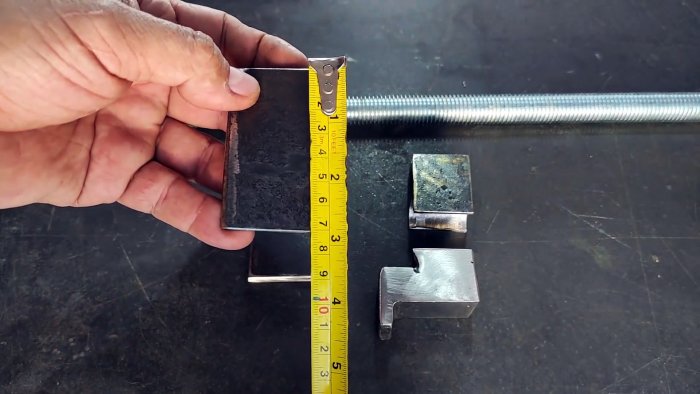

На резьбовой стержень накручиваем две гайки, прижимаем их друг к другу, соединяем сваркой и зачищаем швы. Резьбу стержня от брызг металла защищаем U-образно согнутой полоской металла.

Сдвоенную гайку привариваем к прямоугольному фрагменту, симметрично стороне, ограниченной длиной и толщиной, на уровне торца стороны, ограниченной шириной и толщиной.

После разметки срезаем с одной стороны фрагмент на уровне гайки, с другой – делаем по вертикали и горизонтали пропилы до основания гайки. Отступив немного от этого торца гайки, отрезаем фрагмент так, чтобы снизу образовался вертикальный выступ.

Отрезаем верхнюю половину сдвоенной гайки в продольном направлении. Выступающие боковые стороны половины гайки сравниваем с плоскостью основания.

В прямоугольном фрагменте сверлим вертикальное отверстие в центре стороны, ограниченной толщиной и длиной фрагмента.

Разрезаем фрагмент вдоль продольной оси отверстия в диаметральной плоскости.

К фрагменту с полу-отверстием снаружи продольно оси прикладываем две полоски и привариваем.

Устанавливаем полученную конструкцию на основание с двумя отверстиями по краям и также привариваем.

В гладкое полу-отверстие укладываем фрагмент трубки с наружной резьбой, равной по длине цилиндрическому желобку.

Между пластинами на фрагмент трубки укладываем конструкцию с резьбовым цилиндрическим желобком вниз.

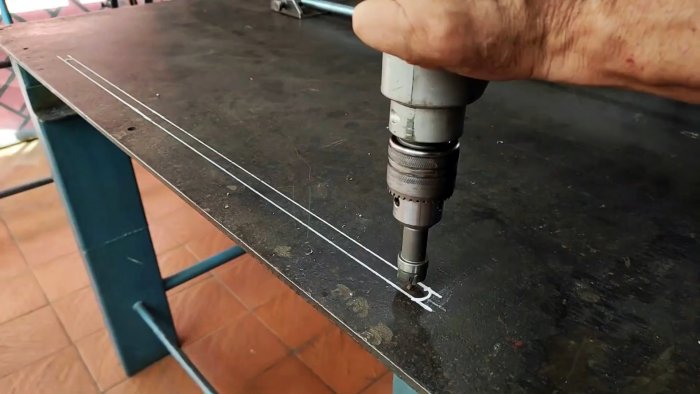

Полученную конструкцию стягиваем струбциной и в боковых пластинах по разметке сверлим соосные отверстия.

Используя старую бочку с отверстием в дне и газовую горелку, нагреваем цилиндрический резьбовой желобок до красноты и опускаем в закалочное масло для повышения твердости и прочности.

Укладываем закаленный желобок на место, а в отверстия вбиваем с натягом поломанное сверло.

Резьбовой стержень с гайками протачиваем с двух сторон на токарном станке.

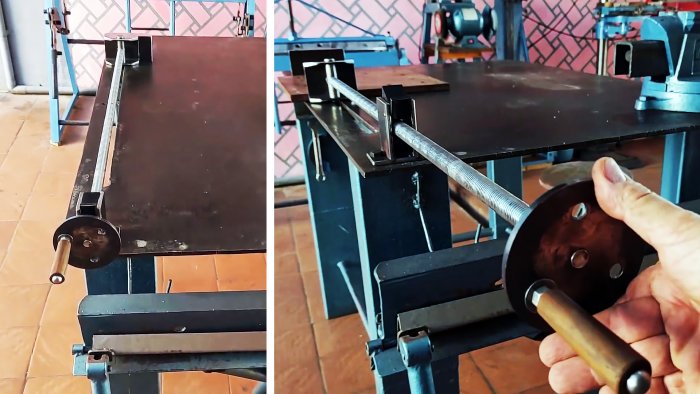

Вырезаем из швеллера расчетного размера необходимый по длине фрагмент.

Протачиваем на токарном станке круглый стержень и выполняем с одной стороны широкую и глубокую проточку, с другой – узкую и мелкую.

В центре стержня сверлим поперечное отверстие, чтобы в него свободно входил конец резьбового стержня.

В полках швеллера сверлим по разметке соосные отверстия и срезаем углы.

Вставляем стержень с поперечным отверстием в отверстия швеллера. Устанавливаем резьбовой стержень проточкой с поперечным отверстием на конце на место, надеваем шайбу, в отверстие стержня вставляем отрезок гвоздя и загибаем концы.

В узкую кольцевую канавку устанавливаем стопорную пружинную шайбу.

Старое зубчатое дисковое колесо с односторонней ступицей обрабатываем на токарном станке, устанавливаем на конец резьбового стержня и закрепляем стопорным винтом.

С помощью болта со сферической головкой закрепляем к диску деревянную ручку с помощью шайб и гаек.

В листовом металле выполняем длинную прорезь между двумя сквозными отверстиями с диаметрами больше ширины прорези.

Вставляем конец стержня в швеллере в концевое отверстие и перемещаем его по прорези.

Конструкцию с закаленным полуцилиндрическим желобком закрепляем к плите с другой стороны прорези болтами, шайбами и гайками.

Приподняв закаленный желобок с резьбой, свободно перемещаем резьбовой стержень в обе стороны.

К швеллеру, предварительно скруглив все углы, привариваем к одной из полок стальной полукруг с выступом и прорезями.

Выполняем на дальнем конце прорези в листовом металле-основании отверстия, соответствующие отверстию в швеллере и прорези в стальном полукруге.

Закрепляем швеллер и полукруг к основанию с помощью болтов и гаек.

Вытягиваем при приподнятом полуцилиндрическом желобке с резьбой резьбовой стержень на себя.

Устанавливаем между подвижным и неподвижным упорами обрабатываемый материал.

Опускаем желобок на стержень и вращаем ручку на диске по часовой стрелке. В результате материал надежно закреплен, и он готов к обработке.

Изменяя положение неподвижного упора с помощью двух болтов, заготовки можно зажимать под различными углами.

Смотрите видео

Источник