- Прижимная гребенка для пильного станка

- Назначение и виды прижимов для фрезерного станка по металлу

- Назначение

- Виды зажимов для металлообрабатывающих станков

- Универсальный безподкладочный

- С-образный

- Быстродействующий

- Гребенчатый прижимной механизм

- Использование струбцины

- Какой лучше выбрать?

- По дереву

- По металлу

- Как изготовить своими руками?

- Прижим гребенка для фрезерного станка своими руками, видео

- Быстрозажимной прижим

- Из материалов нам понадобятся:

- Из инструментов нужны:

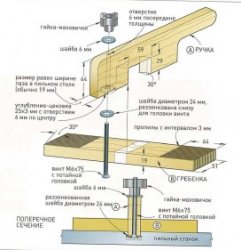

Прижимная гребенка для пильного станка

Установив в Т-образный паз пильного стола www.norstar.ru, вы сможете быстро его настраивать и получите гарантию аккуратных продольных распилов.

Используйте ленточную пилу для выполнения пропилов длиной 64 мм в гребенке и для выпиливания контура ручки, как указано на шаблонах. С помощью наборного www.norstar.ru и поперечного (углового) упора с деревянной накладкой сформируйте вырез на нижней стороне ручки под углом 30°.

В завершение работы раззенкуйте снизу 8-миллиметровое отверстие в шайбе и наденьте ее на винт Мб; пропустите винт через отверстие ручки, наденьте шайбу и наверните гайку-маховичок. Вложите деталь В в скошенный вырез и вставьте нижнюю кромку ручки в Т-образный паз пильного стола, ( рисунок поперечного сечения). Если диаметр шайбы велик и она не входит в паз, с помощью напильника сточите ее края, добиваясь свободного перемещения.

Как пользоваться прижимом-гребенкой

Придвиньте гребенку к заготовке так, чтобы ее укороченный www.norstar.ru коснулся распиливаемого материала. Заготовка должна плавно скользить, будучи плотно прижатой к продольному упору. Если для продвижения заготовки требуется слишком большое усилие, слегка отведите назад деталь В. Настроив прижим, затяните гайку-маховичок, чтобы зафиксировать приспособление в пазу пильного стола.

По материалам журнала «Wood-Мастер»

Источник

Назначение и виды прижимов для фрезерного станка по металлу

Фрезерные станки являются незаменимым оборудованием при механической обработке деталей. Они позволяют выполнять следующие операции: отрезка, растачивание, сверление, фрезерование плоских поверхностей, уступов, пазов, криволинейных и винтовых поверхностей, а также резьбы.

Выполняя все перечисленные задачи, необходимо закрепить заготовку на рабочем столе. Для этого применяют универсальные станочную оснастку, а именно прижимы для фрезерного станка.

Назначение

Рациональное использование станочной оснастки позволяет облегчить работу фрезеровщика, сократить вспомогательное время на обработку заготовок, обеспечивает надежное их закрепление и повышает точность заготовки, позволяет проводить одномоментную обработку сразу нескольких заготовок, что положительно влияет на увеличение нормы выработки. Одним из таких приспособлений является прижимы для фрезерного станка.

Прижимами для фрезерного станка называют специальные приспособления, которые используются для базирования (неподвижного крепления) обрабатываемых заготовок на рабочем столе. Они повышают производительность труда и позволяют производить обработку без предварительной разметки и выверки. На столе фрезерного станка есть т-образные пазы, служащие для установки в них винтов прижимы для фрезерного станка.

Зажимы на фрезерном станке должны обеспечивать скорость и жесткость зажима обрабатываемой заготовки, а также должны иметь высокую прочность, иначе она может вылететь со стола и навредить фрезеровщику или повредить оборудование.

Виды зажимов для металлообрабатывающих станков

Стоит выделить, что для того, чтобы получить высокую степень обработки заготовок по металлу и высший уровень производительности зажимы классифицируют с ориентиром на высокий уровень требований.

Особенное внимание уделяют следующим параметрам: точность и жесткость. При базировании одной заготовки, агрегат позволяет при необходимости произвести точную настройку, которая связана с большим количеством переходов и нюансами обработки разных типов поверхностей.

Для этого нужно, чтобы наборы прижимов для фрезерного станка и их элементы установочного типа не мешали продвижению режущей кромки ко всей обрабатываемой поверхности. При этом обрабатываемые детали должны иметь поверхности, которые обеспечивают:

- точность расположения;

- надежность крепления;

- удобство расположения мест для расположения зажимов.

Универсальный безподкладочный

Представляет собой планку, которая, собственно, и фиксирует заготовку. Фиксация происходит через винтовую опору. В качестве опоры может использоваться винтовой упор или подкладка. Прижим для фрезерного станка состоит из т-образного болта, планки, стойки и фиксирующей шайбы.

С-образный

В данном прижиме для фрезерного станка нет подкладки, но есть шарнирный механизм, с помощью которого можно регулировать нужный вылет. На шарнире имеется гайка, на которую устанавливается специальное кольцо. При необходимости кольцо можно снять, установить гайку на нужную высоту, надеть кольцо обратно. Гайка будет накручиваться по резьбе и закрепит конструкцию.

Быстродействующий

Данный прижим для фрезерного станка состоит из стойки, зубчатой пластины, пружины и корпуса прижима. Сверху у него находится пружина, далее зубчатая пластина с рукояткой. Данный механизм зажимает корпус прижима, что позволяет ему двигаться по всей высоте.

Гребенчатый прижимной механизм

Имеет несколько зубьев точной формы, что позволяет плотно зажимать заготовку. Зубцы находятся под маленьким углом, что позволяет получить равномерное давление на обрабатываемую деталь.

Использование струбцины

Струбцина — это вспомогательная оснастка, которая состоит из зажимного устройства и штифта. В нижней части струбцины находится пружина, которая держит всю конструкцию.

- f-образные — для заготовок с большими габаритами;

- g-образные — самые распространённые струбцины, используются для фискации деталей маленьких размеров;

- трубные — используются для создания большого давления на деталь;

- угловые — соединяют детали под углом.

Какой лучше выбрать?

Выбор прижимов для фрезерного станка по дереву и по металлу имеет свои особенности.

По дереву

Как правило, прижимы для фрезерных станков по дереву имеют упрощенную конструкцию. Выбирать их следует исходя из того, чтобы ни прижимы, ни их элементы не перекрывали доступ к обрабатываемой детали.

По металлу

Выбор прижима для фрезерного станка зависит:

- от габаритов обрабатываемой заготовки;

- от хода;

- от материала, из которого он изготовлен;

- от механизма.

Прижимы для фрезерного станка из пластика недолговечны при работе с металлическими заготовками.

Как изготовить своими руками?

Прижимы для фрезерного станка, изготовленные своими руками, должны удовлетворять следующим критериям:

- плавный ход прижима;

- прижимная планка должна иметь большие размеры, чтобы создавать необходимое давление;

- удовлетворять всем требованиям безопасности;

- не должны повреждать заготовку.

Есть два способа изготовления прижимов для фрезерного станка самостоятельно:

- Достать из стиральной машины валы, которые работают на отжим. Сделать раму с направляющими штифтами, соединить их п-образным профилем, на котором закрепить валы и зажать их регулировочной планкой.

- С двух сторон станины установить по рейке. На ходовой вал установить два подшипника. Зажим будет регулироваться пружиной, которая свободно ходит.

После установки прижима для фрезерного станка, изготовленного своими руками, не должны ухудшиться эксплуатационные характеристики. Фрезерные станки широко применяются на производствах при обработке как металлических заготовок, так и при обработке дерева. Они выполняют широкий спектр операций. Для высокоточных работ заготовки должны быть надежно установлены на станине. Для этого используются прижимы, тиски и прочая цеховая оснастка.

Прижим гребенка для фрезерного станка своими руками, видео

Источник

Быстрозажимной прижим

Всем привет. Сегодня хочу рассказать, про изготовление такого необходимого (по крайней мере для меня) устройства, как «Быстрозажимной прижим». Очень часто бывает, что необходимо просверлить множество плоских деталей и их надо как-то зафиксировать. Конечно для удержания можно использовать и струбцину, но при постоянной смене деталей, много времени уходит на ослабление-стягивание струбцины, даже если она быстрозажимная. Поэтому, лично для меня, такая самоделка необходима. Плюс к этому, с помощью данного прижима, детали можно фиксировать не только с краю верстака, но и в центре. И так начнем процесс изготовления.

Из материалов нам понадобятся:

Из инструментов нужны:

Шаг первый. Разметка и резка деталей.

Берем обычную металлическую полосу.

Для начала, очищаю её от ржавчины. Далее, на очищенную полосу, наношу разметку соответствующую размерам наших будущих деталей.

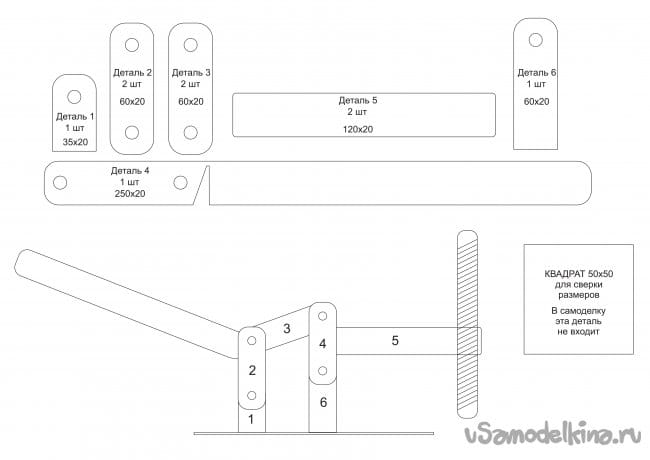

Нам необходимы детали следующих размеров: 60×20 мм — 5 шт., 120×20 мм — 2 шт., 35×20 мм — 1 шт. и 250×20 мм -1 шт.

Из них 4 детали 60×20 мм, будут являться соединяющими, детали размером 60×20 мм и 35×20 мм — будут стойками, две детали 120×20 мм, — плечом прижима и одна деталь размером 250×20 мм — рычагом.

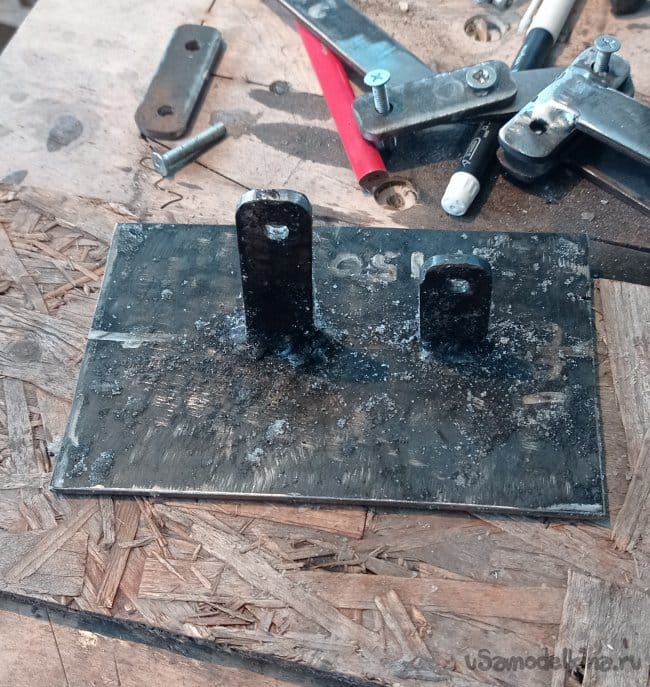

Так же из листового металла, вырезаю основу для прижима. Размер строго не ограничен. Я взял размер: 100×150 мм.

Прикладываю схему с деталями. Схема выполнена на формате А4 и детали на ней начерчены в размер. Для удобства пронумеровал.

Шаг второй. Подготовка деталей и сверление отверстий.

После того как все детали у нас нарезаны в нужный размер, необходимо скруглить углы и высверлить отверстия. Скругляю углы деталей на глаз, с помощью шлифовального круга на болгарке. Особенная точность в данном случае думаю ни к чему, главное чтобы при последующем использовании, детали не цеплялись углами друг за друга.

На детали № 1 сверлим одно отверстие диаметром 6 мм на расстоянии 25 мм от нижнего края, до центра отверстия.

На деталях № 2 и № 3 (размером 60×20 мм) сверлим по краям 2 отверстия диаметром 6 мм. Расстояние между центрами отверстий равно 40 мм.

На детали № 4, которая будет являться ручкой, делаем наклонный разрез (как на фото), на расстоянии 75 мм от края, потом в этом месте сгибаем её. В дальнейшем свариваем место сгиба и зачищаем. После этого, на короткой части, сверлим по краям 2 отверстия диаметром 6 мм. Расстояние между центрами отверстий равно 55 мм.

И на детали № 6 сверлим одно отверстие, на расстоянии 50 мм от низа до центра отверстия.

Получается примерно так.

Шаг третий. Сборка.

Сборку начинаю, с соединения с помощью сварки деталей № 3 и № 5. Каждую из этих деталей накладываю Т-образно и свариваю между собой.

После этого, сжимаю две получившиеся Т-образные фигуры струбциной и между концами деталей № 5 вставляю гайки М12. Можно конечно вместо двух, как у меня приварить и одну удлиненную, но у меня её не было. Поэтому предварительно вкрутив в них болт (для соосности), привариваю.

Зачищаю сварные швы и шлифую деталь.

Далее, примерно по центру пластины-основы, привариваю к ней стойки прижима (деталь № 1 и деталь № 6) на расстоянии 30 мм, между собой.

Ну вот самая сложная часть работы выполнена. Теперь собираю полученные детали на болты. Вкручиваю в приваренные гайки М12 болт шляпкой вниз, чтобы увеличить площадь прижима, а сверху на него накручиваю ещё одну гайку и барашек, для регулировки его по высоте. Испытываем.

Если все хорошо, то разбираем заново и красим, для предотвращения коррозии. У меня был только антигравий, поэтому покрыл им. Собираем, прикручиваем к столу и пользуемся.

Всем спасибо за внимание уделённое этой самоделке. Видео с показом её работы прикрепляю. За качество видео извиняюсь, но одной рукой крайне не удобно.

Источник