- Приварка стержней (шпилек)

- Приварка крепежа.

- Основные виды приварки крепежа.

- Назначение приварного крепежа

- Надежная приварка крепежа за секунды

- Конденсаторная сварка.

- Электродуговая сварка.

- Статьи

- Приварка игл для крепления значков

- Фиксация выводов электрохимической защиты (ЭХЗ)

- Звезды с аллеи чемпионов на курорте «Роза Хутор»

- Монтаж счетчиков тепла с помощью конденсаторной сварки

- Монтаж изоляции с помощью конденсаторной сварки

- Монтаж изоляционного материала с помощью чашеобразных гвоздей CHP

- Что такое конденсаторная сварка

- Статья о конденсаторной сварке

- Технология конденсаторной сварки

- Настройка аппарата конденсаторной сварки FARADAY (Фарадей)

Приварка стержней (шпилек)

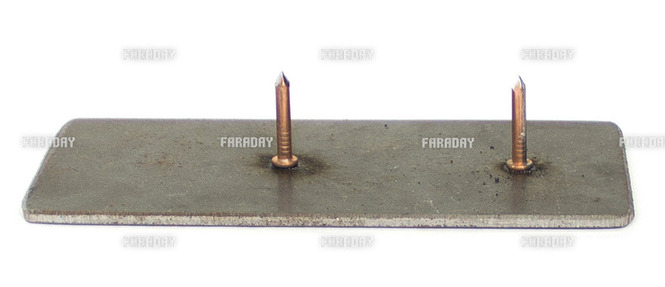

Стержни приваривают к массивным деталям и тонким листам обычно с помощью контактной сварки. Этот способ часто применяют для крепления шпилек к стальным деталям и деталям из высокопрочных чугунов.

При серийном производстве приварка значительно выгоднее обычного способа крепления шпилек на резьбе.

Для уменьшения расхода электроэнергии и брызгообразования сварку производят по ограниченному периметру или по точкам. Торцы стержней заправляют по сфере (рис. 16, а), снабжают кольцевыми ободьями (вид б) или выступами (вид в).

Стержни большого диаметра (более 8 мм) сваривают с применением флюсов. В массовом производстве в стержни заранее заделывают вставки из твердого флюса (вид г).

Сварку оплавлением применяют для приварки стержней диаметром до 25 мм. Сварку ведут с применением флюса. На стержень надевают керамическую втулку (виды д—ж), удерживающую расплавленный флюс и металл, и ограничивающую контур шва.

Стержень под напряжением подводят к месту приварки (вид д), зажигая дугу, после чего отводят на расстояние 0,5—1 мм (вид е) и выдерживают в этом положении в течение времени, достаточного для расплавления металла стержня и детали. Затем стержень осаживают, погружая в ванну расплавленного металла (вид ж), в результате чего стержень приваривается всем сечением (вид з). Продолжительность процесса 0,1—1 с.

Образующийся на периферии стержня кольцевой наплыв m перекрывают при соединении деталей, применяя отверстия увеличенного диаметра, снабжая кромки отверстия фасками или устанавливая на стыке толстые прокладки.

При приварке к листам без поддержки минимально допустимая толщина листа s ≈ 0,5d (где d — диаметр стержня); при сварке с поддержкой s ≈ 0,3d.

Во избежание шунтирования тока расстояние между смежными стержнями должно быть не менее (3—3,5)d.

Способ конденсаторной сварки с импульсным разрядом не требует применения флюса и допускает соединение деталей из разнородных материалов.

Стержень прижимают пружиной к листу (вид и) и подают электроимпульс, расплавляющий металл на стыке (вид к). С помощью пружины стержень погружается в расплавленный металл (вид л), образуя соединение без наплывов (вид м).

Разновидность процесса — сварка расплавлением специального элемента детали (виды н—р).

Конденсаторной сваркой можно приваривать стержни диаметром до 10 мм. Толщина листа и расстояние между стержнями практически не ограничены.

Продолжительность процесса исчисляется миллисекундами. Автоматические сварочные машины имеют производительность до 100 приварок в минуту.

Источник

Приварка крепежа.

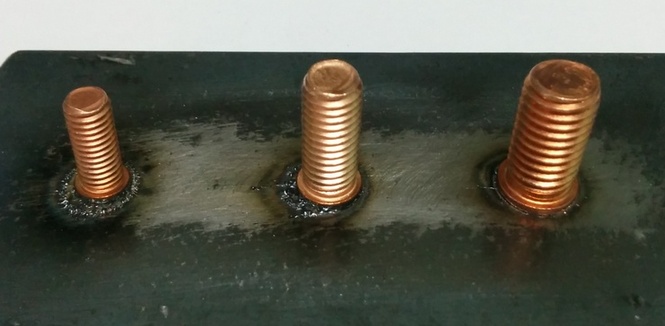

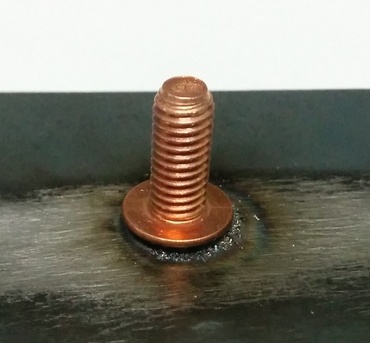

Приварной крепеж – метизы, преимущественно с резьбой, которые с помощью конденсаторной сварки (есть и другие способы, например, сварка дугой, но конденсаторная сварка предпочтительнее, так приваривание происходит за один «выстрел», моментально) привариваются (пристреливаются) в предварительно размеченные места на листовых металлических заготовках. Приварной крепеж приваривается за счет расплавления поверхности шляпки крепежа с расположенной на ней головкой и листа (см. ниже пояснение).

Процесс приварки (приваривания) конденсаторной сваркой: электрический разряд, накопленный в конденсаторе большой емкости, проходит через привариваемый крепеж и поверхность листового металла (время разряда 1-5 мкс). В результате подложка крепежа (фланец + небольшой выступающий кончик) и область листового металла под фланцем плавится. Вернее, все зависит от выбора режима приваривания — в идеале листовой металл только нагревается, омедненный крепеж нагревается чуть сильнее, а плавится только кончик крепежа. Крепеж вдавливается в расплав при помощи пружины сварочного пистолета, потому процесс и называется зачастую «пристрелкой». Идет адгезия расплавленного металла из кончика в листовой металл. Место приварки и крепеж остывают за счет теплообмена с листовым металлом. Крепеж можно приваривать на листовой металл от 0.5 мм без повреждений листа с обратной стороны (см. выше объяснение про режимы).

Основные виды приварки крепежа.

1. Конденсаторная сварка (CD) – наиболее распространенный и универсальный метод, применяемый для приварки крепежа. Электрический заряд, накопленный в конденсаторах сварочного аппарата, разряжается через тонкий наконечник на головке шпильки или втулки. Накопленная энергия расходуется на расплавление наконечника метиза и поверхностного слоя листового металла, в результате чего и создается надежное приварное соединение. Подходит для приварки крепежных элементов из омедненной стали, нержавеющей стали А2-50, алюминия и латуни диаметром от М2 до М10 в листовой металл толщиной от 0,5мм.

2. Контактно-дуговая сварка (ARC) – метод приварки крепежа с помощью электрической дуги между метизом и поверхностью материала, возникшей при пропускании через крепеж и листовую заготовку сварочного тока. Для данного процесса используется сварочный аппарат с выпрямителем переменного тока, который и создает необходимый сварочный ток. Для контактно-дуговой сварки необходимо дополнительно использовать специальные керамические кольца, которые препятствуют растеканию расплавленного металла из области приварки, либо подавать в зону приварки инертный газ. За счет высоких энергетических параметров электрической дуги (в сравнении с энергией разряда при конденсаторной сварке) метод контактно-дуговой сварки позволяет приваривать крепеж с широким диапазоном размеров вплоть до М24 к листовым материалам толщиной от 2мм, область расплавленного металла может достигать 1мм в глубину. Получаемое приварное соединение обладает повышенной надежностью и стойкостью к отрыву и провороту.

3. Импульсная контактно-дуговая сварка (SC) – упрощенная разновидность контакно-дуговой сварки. Электрическая дуга имеет меньшие энергетические характеристики за счет ограниченного времени действия импульса сварочного тока (1мсек – 1 сек). Глубина проплавляемого слоя достигает лишь 0,5мм. Применяется данный метод для приварки втулок и шпилек диаметром М3-М12 к листовым металлам толщиной от 0,8мм. Использование керамических колец или подача инертного газа в область приварки является желательным но необязательным условием.

4. Приварка вращающейся дугой (MARC) – метод приварки втулок и других полых крепежных элементов (с внутренней резьбой), когда кромки материала заготовки и торцы привариваемого метиза предварительно разогреваются электрической дугой, вращающейся в магнитном поле, после чего механически сдавливаются (процесс осадки). Метод инновационный и достаточно дорогой, но имеет свои неоспоримые преимущества – пониженная температура сварки позволяет приваривать крепеж к сложным и тонким поверхностям, не деформируя их. Метод позволяет приваривать стандартные гайки и резьбовые втулки.

5. Конденсаторная (HVAC) и дуговая сварка (FRI) для изоляции (ISO) – метод приваривания гвоздей с изолированным стержнем и шляпкой ISO-плюс – чашеобразная шляпка гвоздя помещается в держатель сварочного пистолета, после чего гвоздь приваривается к металлической подложке, которая находится под слоем установленной изоляции.

Назначение приварного крепежа

Приварной крепеж предназначен для обеспечения крепления/фиксации конструкций и других элементов на листовых или массивных заготовках. За счет повышенных характеристик на отрыв, сдвиг и проворот подходит для широкого спектра применений в производстве корпусного оборудования и строительстве. Для монтажа приварных втулок и шпилек, лепестковых контактов и других типов приварного крепежа не требуется никаких дополнительных подготовительных операций (сверления посадочных отверстий, зенковки и других). Для установки требуется дополнительное сварочное оборудование.

Источник

Надежная приварка крепежа за секунды

Немецкие аппараты конденсаторной сварки HRUSCHKA и аппараты дуговой сварки KDA помогут в разы ускорить приварку крепежа на вашем производстве!

Качественное, надежное и красивое соединение без прожигов, шлака и окалин. Возможность подобрать привариваемый крепеж под любые задачи.

Конденсаторная сварка.

Приварка крепежа осуществляется с помощью электрического заряда, накопленного в конденсаторах. Накопленная энергия за доли секунды расплавляет наконечник метиза и поверхностный слой металла, в результате чего создается надежное приварное соединение.

Преимущества использования конденсаторной сварки:

- Высокая скорость приварки.

- Работа с тонкими металлами без их деформации.

- Отсутствие сварных швов на готовых изделиях.

- Прочность соединения.

- Простота использования.

Аппараты конденсаторной сварки часто приобретают для:

- Работы с крепежом диаметром от 3 до 10мм

- Приварки контактов заземления в электрических шкафах

- Приварки крепежа с минимальными следами сварки

Электродуговая сварка.

В целом принцип электро-дуговой сварки не отличается от конденсаторной сварки. Через метиз и листовой металл пропускают ток, в результате между ними возникает электрическая дуга, которая расплавляет основание крепежа и поверхность металла.

- Высокие энергетические параметры дуги позволяют электро-дуговой сварке приваривать крепеж диаметром от 2 до 32 мм!

- При этом толщина листового металла должна быть не менее 1мм, потому что прожиг осуществляется на глубину до 1 мм.

- Также при работе с этим видом сварки понадобятся керамические кольца, которые препятствуют растеканию металла из области приварки.

Преимущества электро-дуговой сварки

- Высокая скорость приварки.

- Прочность соединения.

- Простота использования.

- Широкий диапазон размеров крепежа.

Аппараты электро-дуговой сварки часто приобретают для:

- Приварки крепежа диаметром до 32 мм.

- Ошиповки труб и мостостроения

- Получения более крепкого соединения (в сравнении с конденсаторной сваркой).

Источник

Статьи

Приварка игл для крепления значков

Конденсаторная сварка позволяет производить монтаж фурнитуры (шпилек, игл, и пр.) к металлическому основанию (значкам, орденам и пр.).

Материал крепежа может быть сталь (черная, нержавеющая, никелировання, омедненная и пр., латунь, алюминий, серебро, золото). Основным преимуществом конденсаторной сварки является возможность приварки крепежа к тонколистовой стали (менее 1 мм) без видимых следов сварки с обратной стороны металла. В процессе сварки не происходит ни нагрев деталей, ни их деформация. Еще одним преимуществом конденсаторной сварки является высокая производительность.

Скорость ограничивается лишь временем вставки привариваемого элемента в сварочный держатель, а сам процесс приварки занимает доли секунды. Количество сварок составляет 20-30 штук в минуту.

Для конденсаторной сварки надо использовать специальные иглы и шпильки. Они должны иметь циллиндрический выступ малых размеров (менее 1 мм) в основании. Этот выступ служит запалом.

Игла с фиксатором

Игла без фиксатора

Шпилька с резьбой

Соединение с помощью конденсаторной сварки является прочным. При работе на излом крепеж на отваливается.

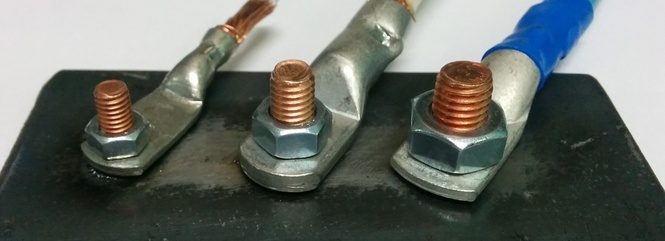

Фиксация выводов электрохимической защиты (ЭХЗ)

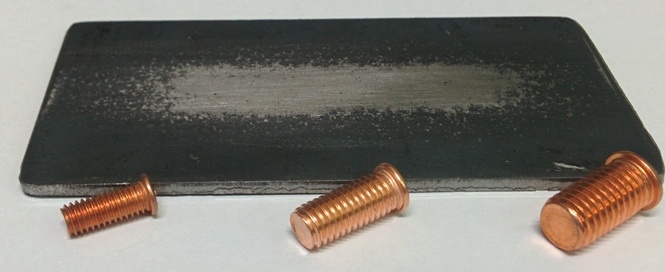

Аппараты конденсаторной сварки FARADAY применяются для фиксации выводов электрохимической защиты (ЭХЗ) к основанию магистральных газовых и нефтяных трубопроводов. Конденсаторная сварка позволяет осуществлять приварку крепежных элементов (как правило, шпилек) к любому стальному основанию за короткое время (0,001-0,003 секунды), при очень небольшой глубине провара (примерно 0,3 мм). Прочность соединения при этом остается высокой – при нагрузках деформируется само тело крепежного элемента, а не место сварки. Сами шпильки могут быть выполнены из стали с покрытием (омеднение, никелирование и пр.) или нержавеющей стали. Особенностью крепежа для конденсаторной сварки является наличие запала (выступ в основании), который загорается при разряде батареи конденсаторов. Размеры шпилек для фиксации выводов ЭХЗ могут быть от М3 до М10. Сами шпильки могут иметь увеличенный фланец для обеспечения лучшего контакта выводов ЭХЗ. Источник питания – однофазная сеть. Также можно использовать установку FARADAY при подключении к генератору.

Одним из самых больших достоинств технологии является простота установки:

1. Сталь зачищается от окалины, ржавчины и грязи.

2. Прриварка шпилек конденсаторным разрядом.

3. Провидится монтаж выводов ЭХЗ.

Приварные шпильки бывают со специальным увеличенным фланцем, для лучшего контакта:

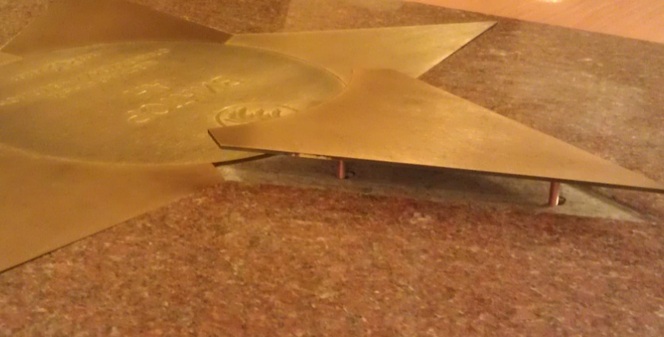

Звезды с аллеи чемпионов на курорте «Роза Хутор»

В 2016 году на горнолыжном курорте «Роза Хутор» появилась Аллея олимпийских чемпионов. Подробнее об этой новости по ссылке.

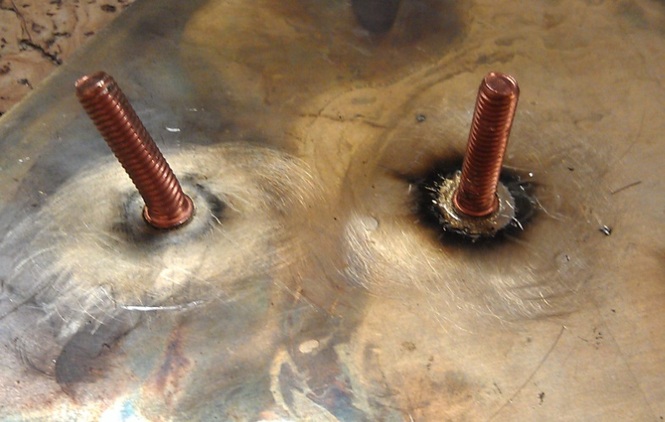

Изначально детали латунной звезды крепились к граниту при помощи двухкомпонентного эпоксидного клея. Спустя полгода детали отклеились и потребовалось изготовить альтернативное крепление. С обратной стороны к латунным деталям звезд были приварены стальные шпильки с помощью аппарата конденсаторной сварки FARADAY CD 1400.

Конденсаторная сварка обладает отличительной особенностью, а именно, провар минимален и отсутствуют следы повреждения с обратной стороны основания, что особенно важно при работе с металлом малой толщины. Переделка звезд происходила непосредственно на объекте. Далее латунные детали были закреплены на гранитной плите и в таком виде были установлены на набережной курорта.

Прочность приварки конденсаторной сварки, несмотря на минимальный уровень провара, очень высокая: при нагрузках происходит деформация самой шпильки, а не места сварки. Материал шпилек может быть различным – сталь, нержавейка, латунь, алюминий.

Монтаж счетчиков тепла с помощью конденсаторной сварки

Одной из областей, где применяется конденсаторная сварка, является установка счетчиков тепловой энергии на радиаторы отопления. Монтаж счетчика производится на две приваренные шпильки диаметром М3 на требуемом расстоянии друг от друга. Краску перед сваркой необходимо зачистить до металла в тех точках, где будет происходить приварка крепежных элементов. Приварка шпилек конденсаторной сваркой используется для монтажа счетчиков тепла на панельные радиаторы и некоторые типы конвекторов. Необходимость применения именно конденсаторой сварки объясняется малым уровнем провара при установке крепежных элементов, что невозможно обеспечить другими видами сварки.

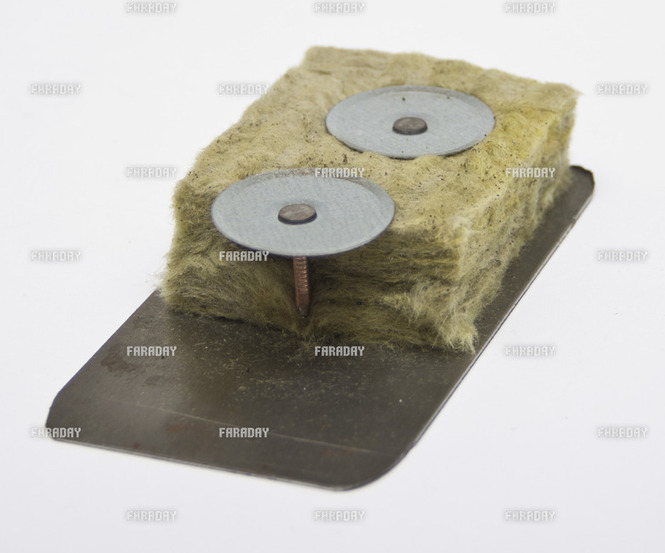

Монтаж изоляции с помощью конденсаторной сварки

Конденсаторная сварка часто применяется для монтажа изоляции на металлическую поверхность. В качестве изоляции может быть практически любой материал: любая рулонная изоляция, пенопласт, шумопоглощающий материал и проч. Преимуществами конденсаторной сварки являются быстрота и надежность крепления. Во многих случаях конденсаторная сварка является единственным способом избежать повреждения (прожигания насквозь) тонкостенных металлических конструкций, поскольку уровень оплавления минимален, что бывает важно для вентиляционного оборудования.

Наиболее распространенным способом является приварка изоляционных гвоздей с последующим закреплением изоляции фиксирующими шайбами. Монтаж происходит в 3 этапа:

1. На металлическую основу приваривается изоляционный гвоздь, имеющий специальный выступ и служащий запалом пи конденсаторной сварке. Гвозди бывают 2 и 3 мм в диаметре и до 200 мм в длину. В зависимости от толщины и плотности изоляционного материала на 1 квадратный

метр потребуется 1-5 гвоздей.

2. На приваренные изоляционные гвозди нанизывается подходящий изоляционный материал.

3. Изоляция фиксируется шайбами-фиксаторами, которые нанизываются на приваренные гвозди. Шайбы выполнены из пружинной стали, как правило, оцинкованной. Их достаточно насадить на гвоздь на 2-3 мм для прочного

закрепления. Шайбы могут быть выполнены как с пластиковым колпачком, так и

Для приварки гвоздей подойдет стандартный комплект оборудования FARADAY CD 1400

Монтаж изоляционного материала с помощью чашеобразных гвоздей CHP

В качестве изоляции может быть практически любой материал: любая рулонная изоляция, пенопласт, шумопоглощающий материал и проч. Преимуществами конденсаторной сварки являются быстрота, надежность крепления и эстетический вид. Во многих случаях конденсаторная сварка является единственным способом избежать повреждения (прожигания насквозь) тонкостенных металлических конструкций, поскольку уровень оплавления минимален, что бывает важно для вентиляционного оборудования.

Данный способ позволяет очень быстро произвести монтаж, поскольку приварка гвоздя осуществляется сразу сквозь изоляцию и не требует никаких дополнительных действий. При использовании чашеобразных гвоздей сохраняется эстетический вид после монтажа.

Что такое конденсаторная сварка

Конденсаторная сварка — способ сварки , при котором для нагрева соединяемых изделий используют кратковременный мощный импульс тока , получаемый от батарей статических конденсаторов. Известно несколько разновидностей К . с . : сопротивлением ( точечная , шовная , стыковая ), ударная ( стыковая ) и др . К . с . особенно эффективна при соединении мелких деталей и металлических листов небольшой толщины , например при изготовлении деталей для электронных ламп , малогабаритных приборов и аппаратов , металлических игрушек , предметов галантереи и пр .

Статья о конденсаторной сварке

Конденса́торная сва́рка (англ. Capasitor discharge welding ) — разновидность контактной сварки. Осуществляется за счёт энергии короткого импульса тока при разряде батареи конденсаторов.

В СССР конденсаторная сварка появилась в конце 30-х годов XX века. Первоначально она использовалась преимущественно для соединения с металлическим листом различных крепёжных элементов: шпилек, втулок, гвоздей крепления изоляции, лепестков заземления. Позднее этот вид сварки получил широкое распространение для соединения мелких деталей и металла малых толщин в приборостроении и в производстве электронных компонентов. Следует отметить, что при сварке двух элементов различных толщин решающую роль играет деталь с меньшим сечением, которое не должно выходить за возможности сварочной машины. Вторая же деталь может иметь сколь угодно большую толщину, что значительно расширяет применение конденсаторной сварки. В соединении мелких деталей и металла малых толщин эта сварка по производительности, качеству и экономичности оказалась практически вне конкуренции.

Конденсаторная сварка является разновидностью контактной сварки, в которой на расплавление металла расходуется энергия, запасённая в конденсаторах большой ёмкости. Разряд конденсаторов, а следовательно и выделение накопленной энергии, происходит почти мгновенно ( 1 — 3 мс ). Это минимизирует зону термического влияния в сварном соединении. Кроме того, простота дозирования энергии и усилия осадки приводит к стабильно высокому качеству соединения.

По используемому оборудованию конденсаторную сварку разделяют на трансформаторную и бестрансформаторную. Преимуществом последней, кроме простоты конструкции, является выделение основного тепла в зоне так называемого контактного сопротивления, то есть в зоне непосредственного контакта свариваемых деталей. Преимущество трансформаторной сварки заключается в возможности обеспечить процесс сварки бо́льшей энергией. Это происходит за счёт заряда конденсатора при бо́льшем напряжении и разряда через понижающий трансформатор, создающий (при меньшем напряжении) значительно более высокие токи сварки.

По технологическим приёмам разделяют точечную, шовную и стыковую конденсаторную сварку.

- Точечная сварка обычно используется для выполнения соединений в электронной, электровакуумной технике и прецизионном приборостроении. Кроме того, точечная сварка может быть использована для соединений деталей с большим соотношением толщин.

- Шовная (роликовая) сварка обычно применяется для сварки чувствительных элементов мембранного или сильфонного типов и электровакуумных приборов. По своей сути она представляет собой ряд точечных, перекрывающихся соединений, являющихся сплошным, герметичным швом. Электроды выполняются в виде вращающихся роликов.

- Стыковая сварка разделяется на сварку оплавлением и сопротивлением. Технологически при оплавлении разряд конденсатора за счёт повышенного напряжения возникает до непосредственного контакта свариваемых деталей, оплавляет их торцы, а само соединение происходит при осадке. В случае сварки сопротивлением разряд конденсатора происходит в момент контакта свариваемых торцов деталей.

Частным случаем конденсаторной сварки оплавлением является приварка крепёжных элементов: шпилек, втулок, гвоздей и т. п. Их диаметр обычно варьируется от 2 до 12 мм . Обязательным условием является наличие в основании привариваемых элементов осевого выступа в виде цилиндра с диаметром от 0,6 до 0,75 мм и высотой от 0,55 до 0,75 мм . Это служит двум целям:

- Позволяет точно, по предварительному кернению, определить место приварки элемента на поверхности заготовки.

- Обеспечивает розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого элемента при осуществлении разряда конденсатора.

Основные преимущества

- Высокая производительность.

- Минимальная зона термического влияния за счёт высокой плотности энергии и краткости импульса.

- Прочность соединения.

- Простота технологии, не требующей высокой квалификации персонала.

- Равномерность нагрузки электросети при больших сварочных токах.

Некоторые недостатки

- Ограничения по максимальным сечениям.

- Необходимость специального оборудования.

Технология конденсаторной сварки

В процессе изготовления различной продукции из металлического листа, при монтажных работах и ремонте, возникает необходимость соединения различных деталей посредством сборки.

До настоящего времени на производствах в России используются устаревшие технологии. Вариантов немного. Это сверление отверстий под крепеж различного вида (болты с гайками, заклепки различного типа) или выполнение приварки болтов и гаек аргонно-дуговой сваркой или полуавтоматом с применением сварочной проволоки и защитного газа. В этих технологических процессах имеются существенные недостатки: во-первых, выполнение отверстий в несущих конструкциях ослабляет их прочность, во-вторых, во многих изделиях требуется герметичность, но с отверстиями достичь этого сложно, в-третьих, внешний вид любого прибора или оборудования будет испорчен наличием головок винтов или шляпок заклепок, ну и последнее, при сварке, особенно на тонком листе, появляются прожженные места, потемнение. Всех этих недостатков лишена технология приварки крепежа посредством конденсаторной сварки.

Конденсаторная сварка (Capacitor Discharge CD) – это возможность очень прочной и быстрой приварки крепежных элементов к тонколистовому металлу толщиной от 0.5 мм без видимых повреждений с обратной стороны листа. Второе не менее важное преимущество заключается в том, что для приварки крепежа к различным металлам не требуется защитный газ или защитные керамические кольца, применяемые в дуговой сварке (ARC). Сварочный процесс полностью автоматизирован и для работы с аппаратами конденсаторной сварки не требуется специальной квалификации. Для конденсаторной сварки выпускается различное оборудование от недорогих ручных моделей до полностью автоматизированных линий, а также достаточно большой ассортимент недорогих приварных метизов

Теория сварочного процесса конденсаторной сварки (CD).

В этом сварочном процессе электрическая энергия, накопленная в конденсаторной батарее большой емкости, разряжается через выступающий кончик основания привариваемого крепежного элемента. Период разряда длиться 1-3 мс . (0.001-0.003 секунд). Существует два способа приварки крепежных элементов методом конденсаторного разряда (CD).

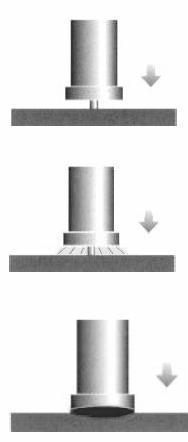

Первый способ контактного типа включает следующие последовательные циклы:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет контактного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается пружиной в сварочном пистолете.

2. Запускается сварочный процесс и между основанием крепежного элемента и металлической поверхностью возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

3. Крепежный элемент после плавления выступающего кончика основания под действием силы пружины сварочного пистолета прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав.

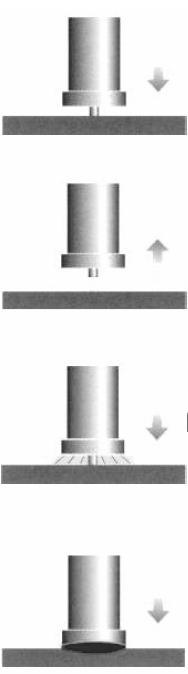

Второй способ с предварительным подъемом крепежного элемента:

1. Привариваемый крепежный элемент устанавливается в сварочный пистолет подъемного типа, позиционируется в нужном месте и прижимается к поверхности. Необходимое усилие прижима задается в сварочном пистолете.

2. В момент запуска процесса сварки, сварочный пистолет приподнимает привариваемый элемент над металлической поверхностью, за счет этого электрический контакт разрывается и на крепежный элемент подается электрический потенциал от конденсаторной батареи силового блока.

3. Приподнятый крепежный элемент под действием силы пружины в сварочном пистолете, опускается вниз и в момент касания выступающего кончика основания металлической поверхности появляется электрический контакт, возникает электрическая дуга, которая плавит поверхность основания крепежного элемента и место на металлической поверхности под основанием крепежного элемента.

4. После плавления выступающего кончика основания крепежный элемент прижимается к металлической поверхности и вдавливается в образовавшийся под ним расплав

Конденсаторная сварка с использованием контактного способа применяется для приварки крепежных элементов из обычной и нержавеющей стали, а также латуни.

Конденсаторная сварка с использованием способа с предварительным подъемом крепежного элемента используется главным образом для приварки крепежа из алюминия, но также может быть использована для крепежа из стали, нержавеющей стали и латуни.

Стандартные типы привариваемых метизов

Для сварки методом конденсаторной сварки используются специиальные метизы, оснащенные специальным поджигающим кончиком. При их производстве используются: омедненная сталь, нержавеющая сталь, алюминий и латунь. Промышленностью выпускаются, как стандартные виды крепежа, так и крепеж специального назначения, выпускаемый под заказ. Характерной особенностью метиза для конденсаторной сварки – специальный кончик калиброванного размера, который выполняет двойную задачу:

- Позволяет точно определить место, где будет приварен метиз на поверхности заготовки по предварительному ее кернению;

- Обеспечения розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого метиза при прохождении через него конденсаторного разряда.

Настройка аппарата конденсаторной сварки FARADAY (Фарадей)

Механические характеристики сварочного шва определяются, правильной настройкой параметров сварки, которая включает в себя:

- подбор величины энергии разряда за счет изменении напряжения конденсаторной батареи,

- настройку усилия прижимной пружины сварочного пистолета и зазора между метизом и цангой;

- правильная организация заземления;

- правильный подбор сочетаний свариваемых материалов;

Выбор величины энергии разряда

Оптимальные напряжения сварки для комбинации материалов «сталь-сталь» приведены в таблицах для обоих аппаратов. Для других комбинаций материалов оптимальное напряжение может немного отличаться от рекомендованного и должно подбираться опытным путем.

Источник