- Притирка и доводка – точная подгонка ответственных деталей

- Суть технологии

- Специальные приспособления и материалы

- Инструменты и приспособления

- Притирочный станок: особенности строения, принцип работы

- Особенности профессионального оборудования

- Преимущества современной технологии плоской притирки Kemet

- Принцип работы оборудования

- Суть технологии

- Абразивы — притирочные порошки

- Настольный притирочный станок FLM-400 для плоской притирки

- Преимущества:

- Принцип действия:

- Паспорт

- Шлифовка задвижки.

- Специальные приспособления и материалы

- Притирка предохранительных клапанов

- Доводка арматуры: клапанов и задвижек.

Притирка и доводка – точная подгонка ответственных деталей

Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Доводка лезвия рубанка на притирочных брусках

Суть технологии

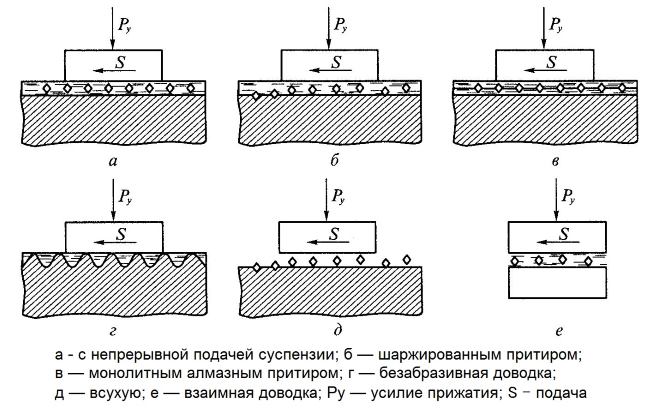

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

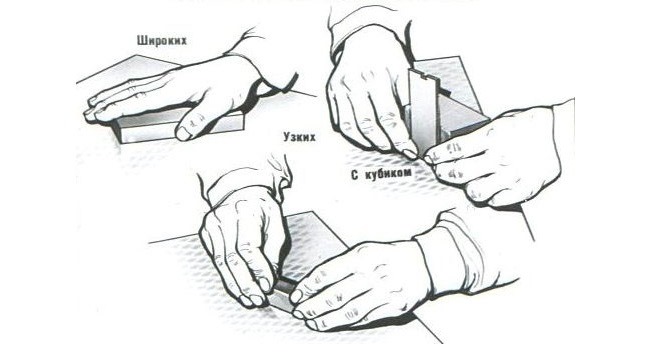

Положение рук при притирке металлических поверхностей

Специальные приспособления и материалы

Как уже говорилось выше, чтобы осуществить притирку или доводку, необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

- притирочный инструмент плоского типа;

- с внутренней поверхностью цилиндрического типа;

- с наружной цилиндрической поверхностью;

- инструмент конического типа.

Пневматическая притирочная машинка для доводки клапанов

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

- серый чугун;

- медь;

- свинец;

- сталь мягких сортов;

- различные породы дерева;

- другие металлы и неметаллические материалы.

Специальные притиры для гильз оптических прицелов

Для выполнения предварительных и финишных притирочных операций используется инструмент как различной конструкции, так и изготовленный из всевозможных материалов. Например, для выполнения предварительных операций, когда используется абразивный материал более крупной фракции, применяется инструмент из более мягких материалов. На рабочей поверхности его предварительно нарезаются канавки для удерживания абразива, глубина которых составляет 1–2 мм. Окончательная обработка изделий, выполняемая при помощи мелкодисперсного абразива, осуществляется приспособлением, рабочая поверхность которого совершенно гладкая. Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

Комплект для ручной притирки, состоящий из чугунных притиров и алмазной пасты различной зернисности

Абразивный порошок является основным материалом, который обеспечивает эффективность и качество выполнения притирки. Такие порошки, в зависимости от материала изготовления, делятся на твердые (твердость материала выше, чем у закаленной стали) и мягкие (их твердость ниже, чем у закаленной стали). Для изготовления порошков первого типа используют корунд, карбокорунд и наждак, а второго — окись хрома, венская известь, крокус и др. По степени зернистости абразивные порошки также подразделяются на несколько категорий. Отличить порошки и пасты разных категорий друг от друга можно даже по их цвету. Так, пасты, основу которых составляет крупнозернистый порошок, имеют светло-зеленый цвет, средней зернистости — темно-зеленый, пасты с мелкодисперсным порошком — зеленовато-черный.

Наиболее известной разновидностью паст последнего типа, при помощи которых выполняют финишные притирочные операции, является паста ГОИ.

Многие домашние мастера, занимающиеся слесарным делом, самостоятельно изготавливают порошки и пасты для выполнения притирки. Сделать это достаточно несложно: для этого необходимо тщательно измельчить куски наждачного круга в массивной ступке, а после этого полученный порошок просеять через сито с очень мелкими ячейками.

Паста ГОИ используется для доводки металлических, стеклянных и пластиковых поверхностей

На эффективность и качество выполнения притирки, кроме используемого оборудования и абразивного материала, серьезное влияние оказывает применяемый смазочный материал. В качестве такого материала могут использоваться различные вещества:

- скипидар;

- минеральное масло;

- керосин;

- животные жиры;

- спирт или авиационный керосин.

Два последних вещества применяются в тех случаях, когда к качеству выполнения притирки предъявляются повышенные требования.

Распространенные дефекты притирки и способы их устранения

Инструменты и приспособления

Наиболее распространенным приспособлениям для выполнения доводочных операций является притирочная плита, которая, как уже говорилось выше, может быть изготовлена из различных материалов. На выбор типа и материала изготовления такой плиты, являющейся достаточно универсальным приспособлением, оказывают влияние как особенности обрабатываемых деталей, так и требования к качеству притираемой поверхности. Среди всех типов плит наибольшее распространение получили изделия, изготовленные из марок чугуна, твердость которого (по HB) находится в интервале 190–230 единиц.

Промышленный притирочный стол

На конструкцию и размеры плиты или притирочного инструмента другого вида оказывают влияние как конструктивные особенности обрабатываемых изделий, так и тип обработки: черновая или чистовая. Именно плиты как приспособление для выполнения притирки используются для обработки плоских поверхностей. При этом, как уже говорилось выше, на поверхность плит, применяемых для выполнения черновых операций, наносятся специальные канавки, которые могут иметь и спиралевидную конфигурацию. Такие канавки не только удерживают в зоне притирки абразивный материал, но и выводят из нее отходы.

Естественно, что выполнить при помощи плиты притирку цилиндрических поверхностей, отверстий и деталей со сложной конфигурацией, не представляется возможным. Поэтому для таких целей изготавливают приспособление, форма которого оптимально подходит для обработки детали определенной конфигурации. Так, это могут быть притирочные инструменты круглой, цилиндрической, кольцевой, конической, дисковой конфигурации и др. В частности, притирка отверстий выполняется приспособлением, которое изготавливается в виде втулок, фиксируемых на специальных оправках.

Инструмент, при помощи которого выполняются притирочные операции, также подразделяется на нерегулируемый и регулируемый. Приспособление второго типа является более универсальным, его конструкция, состоящая из разрезной рабочей части, конуса и раздвижного устройства, предусматривает возможность изменения его диаметра.

Для обработки деталей цилиндрической формы, совершенно не обязательно использовать специализированный притирочный станок, для этого вполне подойдет универсальное токарное или сверлильное оборудование. Обрабатываемая деталь в таких случаях может фиксироваться в центрах или патроне оборудования, в зависимости от того, какую часть ее поверхности необходимо притереть.

Использование ручного шлифовально-притирочного станка при ремонте плоскоседельной арматуры

Станки, которые изначально разработаны для осуществления притирки, подразделяются на оборудование общего назначения и специализированные модели. На станках общего назначения, которые могут быть оснащены одним или двумя притирочными инструментами, преимущественно обрабатываются детали с плоскими и цилиндрическими поверхностями. Более мелкие детали при обработке на таких станках в свободном состоянии помещаются в специальный сепаратор, где они проходят притирку, располагаясь между двумя вращающимися притирочными дисками. Крупные же детали фиксируются на станке при помощи специального приспособления и обрабатываются одним абразивным диском.

Плоскопритирочный профессиональный станок Lapmaster, предназначенный для обработки различных материалов, включая металлы и керамику

Более сложными по конструкции и менее универсальными являются специализированные станки, устройство которых специально разработано для выполнения притирки деталей определенной конфигурации: седел клапанов, кулачков распределительных валиков, шеек коленчатых валов, зубчатых колес и др.

Такие станки, обладающие высокой производительностью и обеспечивающие высокое качество притирки, используются в крупносерийном и массовом производстве, поэтому в их конструкциях часто реализованы инновационные технические решения: самоцентрирующиеся центробежные патроны, устройства для автоматической регулировки усилия поджатия и др.

Источник

Притирочный станок: особенности строения, принцип работы

Притирка – обработка металла на специальном оборудовании с целью придания поверхности необходимой шероховатости. Это очень деликатная работа, которая требует определенных умений и навыков, так как снимается только верхний очень тонкий слой. Для ее исполнения прибегают к помощи притирочного станка. Перед началом работы обязательно задаются параметры относительно скорости обработки. При этом вне зависимости от скорости, направление меняется на протяжении всего процесса. В том случае, если обработке поддается небольшое количество деталей, на производстве прибегают к ручному и полумеханическому способу.

Особенности профессионального оборудования

Притирка на притирочном станке имеет массу преимуществ перед механической обработкой. Его использование позволяет:

- достичь высокого качества обработки;

- увеличить объемы производства;

- упростить работу сотрудникам;

- производить работы любой сложности благодаря наличию широкого ассортимента инструмента и оснастки.

Современные модели обладают достаточно компактными габаритами. Их можно перемещать и устанавливать в нужном месте. Притирочный станок оснащается мощным электроприводом и надежной системой крепления деталей. Благодаря этому шлифовка производится на высшем уровне и с соблюдением техники безопасности. В качестве притира могут служить разные материалы – сталь, медь, чугун, стекло. Последний вариант используется исключительно для шлифовки, где требуется особая точность. Притиры могут быть различной формы регулируемые и нерегулируемые.

Преимущества современной технологии плоской притирки Kemet

- Значительное снижение расходов на притирку

- Большая экологическая чистота

- Меньшая потребность в регулярной проверке

- Доводка поверхности за одну операцию

- Возможность работы малоопытного персонала

- Более быстрый съем материала

- Более быстрый процесс шлифования

- Заданные параметры

- Меньший объем браковки

- Оптимальные гладкость и качество поверхности

- Более простая очистка изделия

- Более эффективное использование машинного времени

Принцип работы оборудования

С помощью притирочного станка можно обрабатывать не только плоские детали, но и изделия цилиндрической формы. Наиболее часто его используют для шлифовки плунжеров. Это детали сложной конфигурации, поэтому для них используется оборудование особой конструкции. Оно состоит из станины, двух дисков и элемента для регулировки рабочего элемента. Вспомогательными материалами в данном случае служат чугунные притиры и абразивные пасты.

Для того чтобы выполнить шлифовку, плунжер зажимают между дисками. Один из них воздействует на нижний рабочий инструмент, который в свою очередь приводит в движение деталь. Следом за ней начинает вращаться верхний диск. В результате происходят поступательные движения сепаратора. Для того чтобы обработка была произведена подобающим образом, необходимо правильно выставить угол наклона оси гнезд.

Суть технологии

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

Положение рук при притирке металлических поверхностей

Абразивы — притирочные порошки

В качестве абразивов применяют различные материалы, в зависимости от материала обрабатываемой поверхности:

- Карбид кремния, электрокорунд используются для обработки стали и сплавов цветных металлов

- Хромистый электрокорунд – для закаленной и незакаленной стали

- Алмазные и эльборовые пасты – для высокопрочных материалов

Для предварительной притирки используют крупный размер зерен (М20-М40). Для промежуточной – средний (М10-М14), для окончательной – мелкий (М1-М3).

Мы предлагаем все необходимые расходные материалы для притирки. Чтобы узнать стоимость или заказать притирочный порошок, зерно или реагенты для холодной чистки, свяжитесь с нашим менеджером для бесплатной консультации.

Настольный притирочный станок FLM-400 для плоской притирки

Стационарные притирочные станки FLM-400 предназначены для притирки поверхностей вентильных тарелок, контактных уплотнительных колец, клиньев задвижек, золотников, шиберов и других деталей, где необходима высокая чистота и точность поверхности.

Однодисковые притирочные станки EFCO-FLM построены по блочному принципу, они бывают как настольными (FLM-400), так и отдельно стоящими. Станок можно использовать для обработки как серийным, так и единичным способом.

Плоская притирка обеспечивает высокую чистоту и плоскость формы обработанной поверхности. Притирка определяется нормами DIN 8589 и производится при помощи притирочной смеси — методом резки распределенными в жидкости или пасте крупинками.

Преимущества:

- Обрабатываемая деталь в процессе притирки не подвергается деформации, что важно при ремонте запорных элементов свободных от утечек, например, предохранительных клапанов.

- Притирочный станок FLM оснащен насосом, который постоянно снабжает притирочным средством притирочный диск.

- Насос для притирочного средства с мешалкой и ёмкость с притирочным средством сконструированы так, что их пополнение или замена не представляют затруднений.

- В результате удачной конструкции, а также в зависимости от применяемого притирочного средства и материала, размера и формы детали можно достигнуть чистоты обрабатываемой поверхности, равной Rz = 0,1 μM и выше.

Принцип действия:

- Обрабатываемые детали свободно перемещаются в установочных кольцах или фиксируются в соответствующих креплениях (сепараторах), перемещающихся в установочных кольцах.

- Обрабатываемые детали прижимаются нагрузочными плитам к притирочному диску, причём между деталью и грузом находится войлочная прокладка, способствующая выравниванию разницы в высоте.

- Обрабатываемые детали укладываются в основном в установочные кольца на притирочном диске, поверхность которого — для достижения гладкой поверхности обрабатываемой детали — должна быть ровной.

- Между обрабатываемой деталью и притирочным диском находится притирочная смесь, состоящая из среды-основы (притирочная жидкость или смазочное средство) и притирочных крупинок.

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Шлифовка задвижки.

Сложным процессом будет притирка уплотнительных поверхностей. Притираемую деталь необходимо довести до светлого матового цвета. Делается это как вручную, так и механически. В первом случае притир медленно вращается по уплотнительной поверхности задвижки 6-7 раз вправо, влево на 90. По завершению работы деталь, промывается бензином и протирается.

Во втором случае используются притирочные станки, производительнее за счёт возвратно-вращательного движения притира. Одновременно качается шпиндель задвижки, и в уплотнительных стенках корпуса поворачивается затвора. Это происходит механически. Такой механизм приспособлен обрабатывать несколько деталей одновременно. В пасту для данной машины вводится электрокорунд или карбид.

Ныне актуальные и качественнее станки производит компания DMLieferant, которая работает с успешным бредом LAPMASTER WOLTERS, бывшая Peterr Wolters GmbH (Германия).

Модель LAPMASTER 15 – притирочная машина, которая устанавливается на стенде. Предназначен для работы с плоскими поверхностями, гарантируя высокие уровень чистоты поверхности. Данная конструкция создана на основе модели LAPMASTER 12, улучивши ее в станок встроен притирочная пластина и большие установочные кольца.

Модель LAPMASTET 20 – настольный станок предназначен для доводки, полировки, притирки малых и больших деталей. Диаметр притирочной плиты 508 мм. За счёт небольшого размера, и универсальности, он популярный среди мастерских, цехов, лабораторий.

Модель LAPMASTET 24 – это напольный станок для инженерных мастерских, который выполняет доводку и полировку ровных поверхностей. Диаметр притирочной плиты 610 мм. Назначение этого механизма – работа в тяжёлых условиях

Специальные приспособления и материалы

Как уже говорилось выше, чтобы осуществить притирку или доводку, необходим специальный инструмент, который называется притир. По форме рабочей поверхности, такие приспособления делятся на следующие типы:

- притирочный инструмент плоского типа;

- с внутренней поверхностью цилиндрического типа;

- с наружной цилиндрической поверхностью;

- инструмент конического типа.

Пневматическая притирочная машинка для доводки клапанов

Выбирая материал для изготовления притирочного инструмента, обращают внимание на то, чтобы его твердость была значительно ниже, чем твердость материала изготовления обрабатываемой детали. Обусловлено это требование тем, что абразивный порошок или паста, с использованием которых выполняют притирку, могли удерживаться материалом инструмента. Так, наиболее распространенным сырьем для изготовления такого приспособления является:

- серый чугун;

- медь;

- свинец;

- сталь мягких сортов;

- различные породы дерева;

- другие металлы и неметаллические материалы.

Специальные притиры для гильз оптических прицелов

Для выполнения предварительных и финишных притирочных операций используется инструмент как различной конструкции, так и изготовленный из всевозможных материалов. Например, для выполнения предварительных операций, когда используется абразивный материал более крупной фракции, применяется инструмент из более мягких материалов. На рабочей поверхности его предварительно нарезаются канавки для удерживания абразива, глубина которых составляет 1–2 мм. Окончательная обработка изделий, выполняемая при помощи мелкодисперсного абразива, осуществляется приспособлением, рабочая поверхность которого совершенно гладкая. Материалом изготовления инструмента для выполнения финишных операций, преимущественно служит чугун. При помощи притирочных инструментов, которые изготовлены из свинца и дерева, поверхностям обрабатываемых деталей придается блеск.

Комплект для ручной притирки, состоящий из чугунных притиров и алмазной пасты различной зернисности

Абразивный порошок является основным материалом, который обеспечивает эффективность и качество выполнения притирки. Такие порошки, в зависимости от материала изготовления, делятся на твердые (твердость материала выше, чем у закаленной стали) и мягкие (их твердость ниже, чем у закаленной стали). Для изготовления порошков первого типа используют корунд, карбокорунд и наждак, а второго — окись хрома, венская известь, крокус и др. По степени зернистости абразивные порошки также подразделяются на несколько категорий. Отличить порошки и пасты разных категорий друг от друга можно даже по их цвету. Так, пасты, основу которых составляет крупнозернистый порошок, имеют светло-зеленый цвет, средней зернистости — темно-зеленый, пасты с мелкодисперсным порошком — зеленовато-черный.

Наиболее известной разновидностью паст последнего типа, при помощи которых выполняют финишные притирочные операции, является паста ГОИ.

Многие домашние мастера, занимающиеся слесарным делом, самостоятельно изготавливают порошки и пасты для выполнения притирки. Сделать это достаточно несложно: для этого необходимо тщательно измельчить куски наждачного круга в массивной ступке, а после этого полученный порошок просеять через сито с очень мелкими ячейками.

Паста ГОИ используется для доводки металлических, стеклянных и пластиковых поверхностей

На эффективность и качество выполнения притирки, кроме используемого оборудования и абразивного материала, серьезное влияние оказывает применяемый смазочный материал. В качестве такого материала могут использоваться различные вещества:

- скипидар;

- минеральное масло;

- керосин;

- животные жиры;

- спирт или авиационный керосин.

Два последних вещества применяются в тех случаях, когда к качеству выполнения притирки предъявляются повышенные требования.

Распространенные дефекты притирки и способы их устранения

Притирка предохранительных клапанов

При выборе притирочного станка нужно учитывать особенности ремонтируемых деталей, например, особое внимание уделяется предохранительным клапанам. В запорной арматуре можно увеличить контакт уплотнительных поверхностей и компенсировать недостаточную чистоту их притирки, прижав их плотнее друг к другу, с помощью штурвала. В предохранительных клапанах этого сделать нельзя, и нужная плотность может быть достигнута только при очень высокой чистоте уплотнительных поверхностей.

Поэтому рабочие поверхности предохранительных клапанов притирают с особой тщательностью и при очень строгом контроле. Наши станки отвечают всем необходимым требованиям для работы с предохранительными клапанами.

Доводка арматуры: клапанов и задвижек.

Для притирки клапан крепится к столу станка. Подается шпиндель и притирочная плита, исполняет возвратно-поступательную подвижку. Доводит поверхность детали абразивным методом.Притирочными материалами при доводке клапана используются порошки корунда, карборунда и пасты. Смазывается моторным маслом.

В паровых вентилях и обратных клапанах притирают золотники к гнездам седла. Что бы проверить плотность притирки кран и пробка вытирается, по длине пробки проводится долевая черта. Потом вставляется пробка в пройму крана и проворачивается в разные стороны.

Источник