- Полезная приспособа для работы с плазморезом

- Основные этапы работ

- Надёжный плазморез своими руками. Инструкция

- Назначение плазменного резака

- Типовая конструкция плазмореза

- Как работает устройство

- Процесс образования плазмы

- Как происходит резка

- Принципиальная схема устройства

- Плюсы и минусы

- Самостоятельное изготовление насадок

- Переделка из инверторного аппарата

- Чертеж плазмореза на основе инвертора

- Схема и изготовление осциллятора

- Необходимые детали и возможность их самостоятельного изготовления

- Процесс сборки плазмореза

- О дальнейшей эксплуатации

- Резак на основе трансформатора

- Схема устройства

- Пример грамотного чертежа

- Какие детали будут необходимы

- Сборка плазменного резака

- Особенности использования

- Что лучше брать за основу: инвертор или трансформатор

Полезная приспособа для работы с плазморезом

Чтобы вырезать в металле ровные круглые отверстия при помощи плазмореза, можно использовать для этого специальное приспособление. Его несложно сделать своими руками.

Для изготовления данной самоделки потребуется электромагнит, моторчик от дворников авто с редуктором, обрезки металла.

На звездочку моторедуктора автор надевает толстую шайбу, а потом обваривает ее.

К этой шайбе приваривается пластина с ранее просверленными отверстиями, а к ней прикручивается уже электромагнит.

Основные этапы работ

На следующем этапе автор вкручивает в корпус моторедуктора шурупы, а к ним приваривает металлическую пластину.

После этого необходимо будет отрезать кусок уголка. Его нужно приварить к пластине. Сварные швы зачищаем при помощи УШМ.

Уголок выступает в качестве направляющей. На него автор устанавливает подвижное крепление для плазмореза.

К опорной площадке (из металлической пластины) мастер приваривает кусок круглой трубы с кольцом в верхней части, чтобы фиксировать кабель.

Устанавливаем приспособление на лист металла, включаем электромагнит и моторедуктор. Работа идет — нам остается только контролировать этот процесс со стороны.

Подробно о том, как сделать своими руками полезную приспособу для работы с плазморезом, рекомендуем вам посмотреть в видеоролике на нашем сайте.

Источник

Надёжный плазморез своими руками. Инструкция

Аппараты для плазменной резки помогают формировать заготовки любой конфигурации. Они способны работать со всеми металлами, используются во многих сферах промышленности. Применяются приборы и в домашних условиях. Поскольку во многих мастерских присутствуют сварочные агрегаты, можно делать плазморезы своими руками из базовых аппаратов.

Назначение плазменного резака

Прибор используется для раскроя металлических листов и заготовок. Температура плазмы, выпускаемой соплом горелки, достигает 8000 °С. Это помогает без труда нарезать детали из любых материалов, в т. ч. тугоплавких.

Плазморезы применяются при:

- изготовлении различных металлоконструкций;

- прокладке коммуникационных линий;

- резке жаропрочных легированных сталей, содержащих титан, молибден и никель (такие материалы плавятся при температуре свыше 3000 °С);

- раскрое тонколистового металла (плазморез обеспечивает высокую точность воздействия).

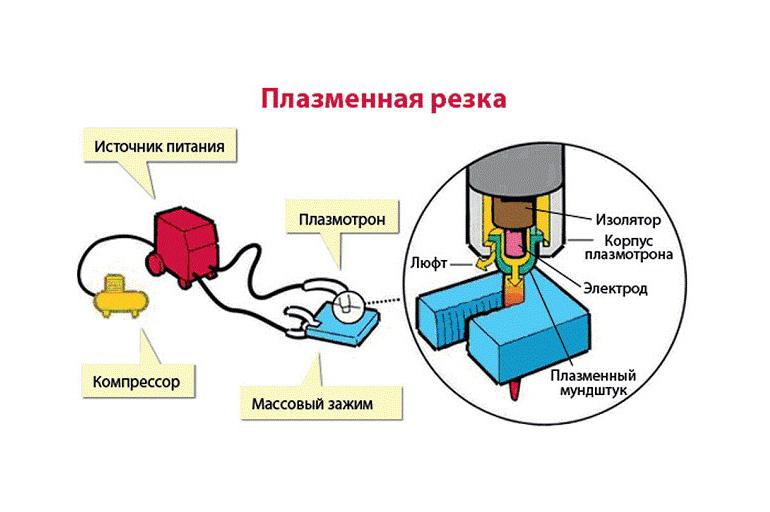

Типовая конструкция плазмореза

Стандартный плазменный резак включает в себя следующие компоненты:

- Блок питания. Используется для подачи тока на стержень.

- Плазмотрон. Важная часть аппарата, которая отличается сложным строением. В этом блоке под влиянием тока образуется мощная плазменная струя.

- Осциллятор. Применяется для быстрого розжига дуги и ее поддержания.

- Компрессор. Создает мощный поток воздуха, попадающий в горелку. Это способствует охлаждению плазмотрона, нагреванию плазмы, автоматическому удалению расплава с места резки.

- Кабель-шланг. Через этот элемент осуществляется подача тока в горелку. Это способствует ионизации газа, возбуждению электрической дуги. Кроме того, через трубку под давлением поступает воздух.

- Провод массы.

Как работает устройство

Чтобы правильно собрать плазменный резак своими руками, нужно разобраться в принципах действия этого аппарата.

Процесс образования плазмы

После активации источника питания ток начинает поступать на электрод. Это способствует появлению сварочной дуги, температура которой достигает 8000 °С. На следующем этапе в камеру сопла нагнетается сжатый воздух, проводящий электрический заряд.

Газовая смесь ионизируется под влиянием дуги. Объем воздуха многократно увеличивается, он сильно разогревается.

Как происходит резка

Посредством сопла из плазматрона выводится мощная струя ионизированного газа, температура которого продолжает быстро расти. Скорость потока достигает 3 м/с. За счет этого осуществляется резка металлических заготовок. При попадании плазмы на поверхность электрический ток передается ей. Изначальная дуга гаснет, образуется новая, называемая режущей.

Принципиальная схема устройства

На типовом чертеже самодельного плазмореза отображают следующие элементы:

- Электрод. На этот компонент поступает напряжение от блока питания, благодаря чему осуществляется ионизация газовой среды. Для производства стержня используют тугоплавкие металлы – титан, гафний, цирконий.

- Сопло. Узел пропускает воздух, создает направленную струю из ионизированного газа.

- Охладитель. Отводит тепло от сопла, препятствуя перегреву плазмотрона.

Собираемый по типовой схеме аппарат имеет следующий принцип работы:

- Нажатием на клавишу «Пуск» включается реле. Оно обеспечивает подачу электричества к управляющему блоку.

- Второе реле направляет ток на инвертор. После этого включается система продувки горелки. Мощный воздушный поток попадает в камеру, прочищая ее.

- Срабатывает осциллятор, который ионизирует рабочий газ, циркулирующий между анодом и катодом. На этой стадии появляется первичная дуга.

- При поднесении горелки к металлу возникает разряд. Формируется режущая дуга.

- С помощью геркона отключается подача тока для розжига. При пропаже режущей дуги она возобновляется.

- После окончания резки реле включает компрессор. Нагнетаемый им воздух охлаждает сопло, удаляет продукты горения металла.

Плюсы и минусы

К преимуществам использования плазменного оборудования перед другими методами резки относят:

- возможность работы со всеми металлами и сплавами;

- высокую производительность аппарата;

- увеличенную точность воздействия, помогающую получить ровный срез без наплывов и потеков;

- отсутствие необходимости предварительного нагрева деталей;

- отказ от использования взрывоопасных газов – метана или кислорода.

Отрицательными сторонами плазменной резки считают:

- сложность сборки самодельного аппарата, высокую стоимость готовых установок;

- необходимость организации отдельного блока управления для каждого оператора;

- угол среза не более 50°;

- повышенный уровень шума от работающего оборудования.

Самостоятельное изготовление насадок

К сменным насадкам относятся сопло и электрод.

При их изготовлении учитывают следующие моменты:

- Для плазменной сварки и резки подойдут электроды из тугоплавких металлов. При нагревании на их поверхностях образуются жаропрочные оксидные пленки. Однако при выборе металла учитывают, что некоторые вещества выделяют токсичные пары или образуют радиоактивные соединения. Гафний – оптимальный вариант для изготовления электрода к самодельному резаку.

- От параметров сопла зависят качество среза и скорость работы. Делать деталь слишком длинной нельзя: она быстро износится. Рекомендованный диаметр сопла – 3 мм.

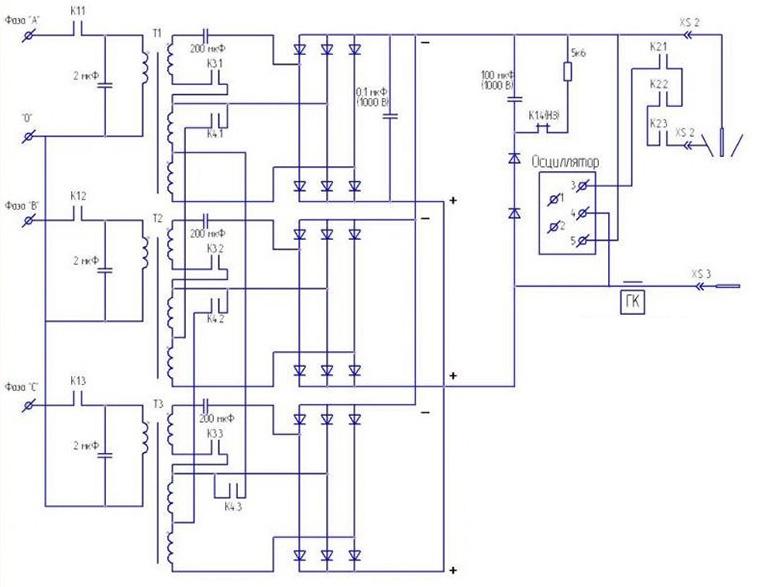

Переделка из инверторного аппарата

Правильно собрать плазморез из сварочного инвертора своими руками можно, тщательно изучив принципы изготовления, купив все нужные детали.

Чертеж плазмореза на основе инвертора

Самодельные устройства рекомендуется собирать по типовым схемам, например на основе аппарата АПР-91. Необходимо четко придерживаться готовых чертежей. Это поможет правильно установить все конструктивные элементы, сделать работоспособное устройство.

Схема и изготовление осциллятора

Блок используется для генерации высокочастотных токов. Он функционирует в импульсном или непрерывном режиме. Осциллятор помогает быстро подготовить резак к работе.

Электрическая схема этого узла включает в себя:

- преобразователь (выпрямитель);

- ряд конденсаторов;

- блок питания;

- управляющие элементы;

- импульсный модуль;

- датчик напряжения.

Все компоненты размещают на текстолитовой плате толщиной более 1 см. Осциллятор включают в цепь параллельно с инвертором.

Необходимые детали и возможность их самостоятельного изготовления

Для изготовления плазмореза требуется мощный источник питания. Лучший вариант – сварочный инвертор, выдающий стабильное напряжение.

Также потребуются следующие компоненты:

- Блок питания. Для формирования этого узла используют сварочный инвертор, работающий с постоянным током. Переделывать его не нужно: устройство обладает всеми необходимыми для работы параметрами.

- Плазмотрон. Этот компонент рекомендуется покупать в готовом виде, создавать его самостоятельно сложно.

- Осциллятор. Устройство паяют по простой схеме. Однако людям, не разбирающимся в электротехнике, рекомендуется приобретать модуль в готовом виде.

- Компрессор. Для самодельного агрегата подойдет любая деталь, например от краскопульта.

- Кабель-шланг. Этот элемент можно сконструировать из кислородного шланга и стандартного провода. Однако желательно приобрести готовый набор, включающий все необходимые компоненты.

- Кабель массы. Снабжается зажимом для фиксации на разрезаемой детали.

Процесс сборки плазмореза

Для подготовки оборудования к использованию плазмотрон соединяют с компрессором и инвертором.

Для этого потребуются кабель-пакеты, с которыми работают так:

- Провод подачи электрического тока применяют для соединения электрода с инверторным сварочным аппаратом.

- Воздушный шланг подключают к плазменной горелке и компрессору. В результате из воздушного потока должна образовываться струя плазмы.

О дальнейшей эксплуатации

Разрезаемый металл расплавляется только в точках воздействия, поэтому важно следить за перемещением потока. При смещении воздушно-плазменной струи качество работы ухудшается. Для соблюдения важного требования применяют тангенциальный способ подачи газа в камеру сопла.

Также следят, чтобы одновременно не формировались 2 плазменные струи. Из-за этого инвертор быстро выходит из строя.

Во время резки контролируют следующие показатели:

- Скорость движения воздуха. Она не должна резко повышаться. Качественный срез получается, если параметр составляет 800 м/с.

- Силу тока, подаваемого инвертором. Она должна составлять не более 250 А.

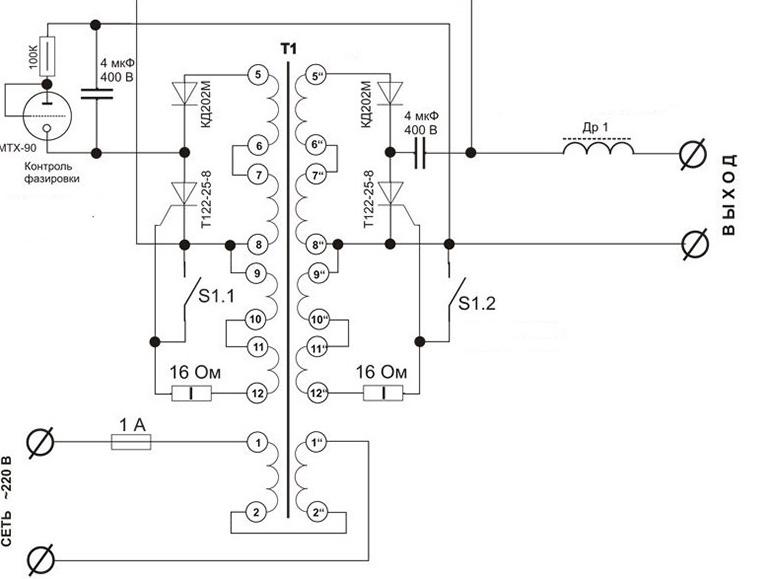

Резак на основе трансформатора

Как и другие компоненты системы, источник питания собирают или дорабатывают своими руками. Подробная инструкция помогает легко справиться с этой задачей.

Схема устройства

В электрическую цепь аппарата входят такие узлы:

- сварочный трансформатор с выпрямителем;

- пусковое реле;

- осциллятор;

- резистор, понижающий напряжение вспомогательной дуги;

- кнопка запуска;

- контактор, деактивирующий изначальную дугу;

- компрессор с элементами управления.

Пример грамотного чертежа

На правильно составленной схеме должны отображаться все элементы вне зависимости от мест их расположения.

Главная цель разработки чертежа – установка связей между компонентами оборудования, ознакомление пользователя с принципами действия будущего плазмореза.

Какие детали будут необходимы

Помимо сварочного инвертора, для создания аппарата потребуются:

- Держатель со сменным стержнем. При силе тока до 100 А и толщине обрабатываемой детали до 5 см элемент изготавливают из меди. Держатель более мощного агрегата снабжают каналами для жидкостного охлаждения. Для розжига дуги оставляют расстояние в 2 мм между соплом и электродом. Главный стержень делают подвижным.

- Изолятор из фторопласта. По причине быстрого износа деталь является сменной.

- Корпус с соплом.

- Кабели: силовой и для розжига дежурной дуги.

- Шланги. В аппаратах с жидкостным охлаждением неизолированный провод находится в трубке, подающей воду к горелке. Также потребуется отдельный шланг для вывода газа в сопло.

Сборка плазменного резака

Работу начинают с переделки сварочного трансформатора. Количество витков обмотки выбирают с учетом будущих характеристик оборудования и разрезаемых деталей.

При толщине листа до 1,2 см, силе тока 50 А и напряжении холостого хода 20 В устанавливают такие значения:

- сечение сердечника – 107 мм²;

- число витков первичной обмотки – 225, вторичной – 205.

После переделки трансформатора подсоединяют другие элементы:

- Компрессор производительностью 140-190 л в минуту. Давление, создаваемое агрегатом, должно составлять более 4,5 бара.

- Кабели и шланги для объединения компонентов. Сечение питающего провода зависит от мощности плазмореза. При силе тока 50 А оно составляет 6 мм². Сечение провода для дежурной дуги – 1,5 мм². Рекомендованный диаметр воздушного шланга – 1 см.

- Осциллятор. При создании плазмореза из трансформатора в качестве этого блока можно использовать автомобильную систему электронного зажигания.

На заключительном этапе сборки подключают кабели массы, сварочного стержня и начальной дуги к клеммам на блоке питания.

Воздушный шланг соединяют с отводом компрессора. Провод клавиши пуска подключают к управляющему блоку.

Особенности использования

При работе с резаком из трансформатора от сварочного полуавтомата тщательно соблюдают правила безопасности, что объясняется воздействием следующих вредных факторов:

- Брызг расплава. Под влиянием плазмы металл нагревается до экстремальной температуры. Воздушный поток выдувает его из линии разреза. Попадание брызг на некоторые материалы приводит к их возгоранию. Контакт расплава с кожей человека приводит к глубоким ожогам. Поэтому плазменную струю направляют в противоположную от сварщика и легковоспламеняющихся материалов сторону.

- Запыленности и загрязненности воздуха вредными газами. Металл при плазменной резке начинает гореть. Дым опасен для органов дыхания человека. Поэтому над рабочим столом устанавливают вытяжку. Мастер надевает респиратор.

- Яркого света. Плазмотрон является мощным генератором ультрафиолетового излучения, вызывающего ожог сетчатки глаза. Поэтому резчик надевает защитную маску, оборудует рабочую зону передвижным щитом.

- Температуры. Края полученных заготовок длительное время сохраняют тепло. Прикасаться к ним можно только в рукавицах после остывания деталей.

Что лучше брать за основу: инвертор или трансформатор

Источник питания первого типа можно использовать, не внося в его конструкцию существенных изменений. Достаточно подключить к инвертору осциллятор. Трансформатор требует полной переделки.

Кроме того, он имеет следующие недостатки:

- большие размер и вес;

- высокое энергопотребление.

Инвертор делает резку более качественной, расходует меньше электричества, поддерживает стабильную дугу. Однако он чувствителен к скачкам напряжения.

Источник

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)