- Присадочный станок из фрезера

- Присадочный фрезер на базе обычного. Примеры использования и чертежи

- Примеры использования

- Чертежи для изготовления присадочного фрезера на базе обычного

- Порядок изготовления присадочного станка для мебели своими руками

- Что собой представляет

- По назначению

- По числу шпинделей и траверса

- По количеству сверлильных головок

- Как сделать своими руками

- Из бытового фотоувеличителя

- Из электродрели

- Из деталей старой стиральной машины

- Видео

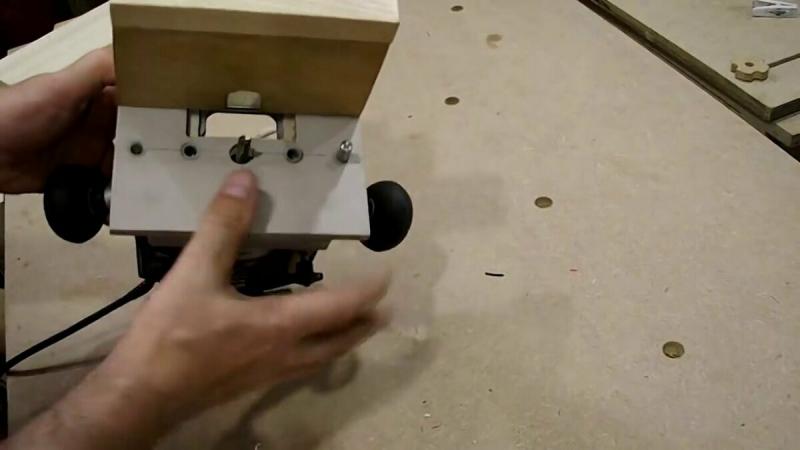

Присадочный станок из фрезера

Наконец то у меня дошли руки до еще одного приспособления в мастерскую, которое полноценно дополняет мой сверлильный станок (им я сверлю отверстия «в пласть»). Сделал я станок присадочный, который служит для сверления отверстий «в торец».

Вообще сделать такой станочек я планировал довольно давно. Делал первый вариант из дрели, но последняя имеет люфты, причем немалые (около 1 мм, что достаточно неприятно). Поэтому дрель я вновь стал использовать по назначению ,а сам сел и задумался, как бы выйти из ситуации. На вопрос: «Что не имеет люфтов?» в голову пришел логичный ответ: «ФРЕЗЕР».

Но тут встала новая проблема. Цанги стандартные имеют диаметр 6 и 8 мм, при этом диаметр сверла должен быть 5 мм. Фрез таких в продаже нет, так что я сначала отказался от этой мысли без наличия токарного станка. Но потом меня осенило. Конфирматное сверло. Хвостовик последнего имеет как раз подходящий диаметр 8 мм. После быстрого метания в гараж и обратно (где я проверил своб догадку) я полез в интернет искать фрезер.

Тут как раз у нас открылся Леруа Марлен, в котором я приобрел самый дешевый фрезер — всего 1700 руб. Фрезер имеет и регулятор оборотов, что пригодится, т.к. обороты для сверления должны быть меньше, чем для фрезерования.

Там же я приобрел еще парочку конфирматных сверл. Результаты поверки оказались вполне удовлетворительными. После затягивания гайки цангового зажима сверло было надежно зафиксировано.

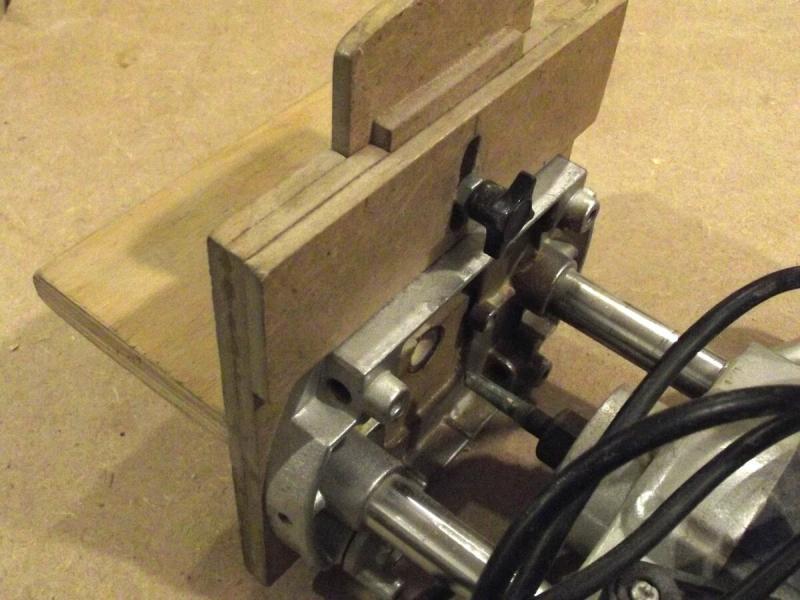

Это был самый тонкий момент. Потом фрезер полежал пару месяцев в углу и наконец то появилось свободное время. В качестве материала для изготовления приспособы я использовал фанеру. Сняв подошву, я разметил на заготовке (куке 5 мм фанеры) присадочные и центральное отверстия, вырезал прямоугольную заготовку и просверлил все отверстия. Центральное 35 мм фрезой Форстнера, а крепежные 5 мм и раззенковал их края (чтобы винты были заподлицо).

Все четыре винта возвращаем на свое законное место, прикручивая новую подошву.

Для крепления подвижной «головы» изготовил из более толстой фанеры массивное угловое основание. Которое затем намертво прикрутил к верстаку. В основание «вживлено» два болта (один из которых вставляется в отверстие №1, а второе в дугообразную прорезь.

После того, как были затянуты все гайки-барашки, фрезер был зафиксирован на своем законном месте. Когда он не нужен — откручиваем обе гайки и удираем его в сторонку, освобождая верстак.

Спереди конструкция смотрится следующим образом. Ослабляя гайку в прорези, можно изменить высоту сверла над верстаком.

Кнопка пуска пока зажимается малой пистолетной струбциной

С края верстака у меня уже смонтированы полозья под направляющую, которые я и использовал для направляйки присадочника. Алюминиевый профиль был взят из распиленного вдоль несущего профиля гардеробной системы Stels. Направляющая перпендикулярна основанию фрезера.

В принципе, использование подвижной головы фрезера позволяет сверлить отверстия не только в торец, но и в пласть, прижимая заготовку у подошве и надвигая на нее голову… Механизм этой функции я пока только обдумываю.

Что очень удобно, эту приспособу, модно использовать и для фрезерования пазов.В том числе и сквозных (иногда просто незаменимо)

Полный обзор этого фрезера я делал чуть ранее в нем я подробно описал все его преимущества и недостатки .

Источник

Присадочный фрезер на базе обычного. Примеры использования и чертежи

Уже более 6 лет это самодельное приспособление помогает мне при сборке на шканты, при изготовлении пазов и склеивании широких щитов.

Посмотрите на несколько примеров изделий, в которых основным сборочным инструментом было это приспособление.

Про это приспособление я рассказывал ранее и в разное время. Поэтому я решил сделать краткий обзор приспособления, дать чертежи и показать примеры использования.

Приспособление сделано на базе фрезера ДИОЛД МЭФ-1,1

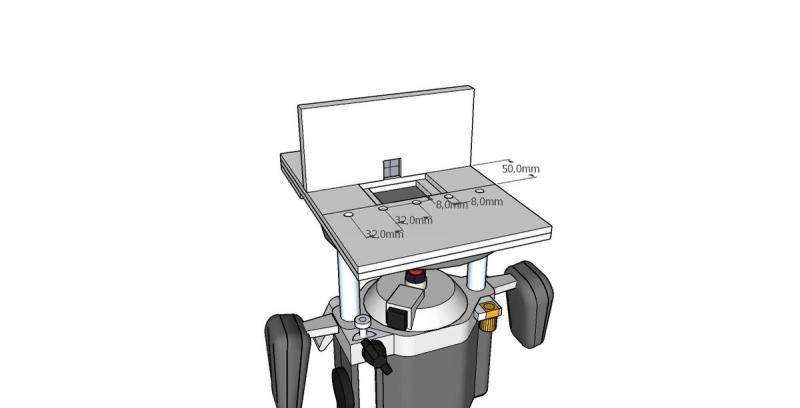

Само приспособление представляет собой специальную площадку для этого фрезера. Далее смотрите чертежи этой площадки

Скачать эти чертежи можно по ссылкам. Первая – общие чертежи с моделью SketchUp. Эти чертежи можно адаптировать под любой подходящий фрезер. Вторая – чертежи для фрезера ДИОЛД МЭФ-1,11 of 3

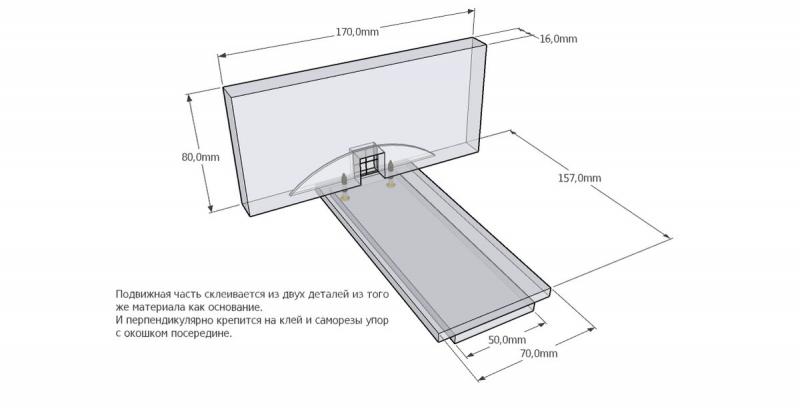

Устройство приспособления простое – прямоугольная пластина, которая с одной стороны идет вровень с основанием фрезера, а с противоположной в пазах перемещается уголок.

Положением уголка задается расстояние до фрезы от верхней плоскости детали, а в отверстия слева и справа от фрезы устанавливаются ограничители. Они задают расстоянии от края детали.

Есть также окошко в уголке с линией вдоль оси фрезы. С его помощью можно делать отверстия по разметке.

сверление отверстия по разметке

Примеры использования

Как я уже говорил это приспособление является хорошим помощником для сборки на шканты.

подлокотник дивана с рядом шкантов

Такой ряд отверстий делается просто: первое отверстие делается по разметке, а последующие с помощью направляющего шканта, установленного в площадку. Этот шкант вставляется в первое просверленной отверстие, чтобы просверлить следующее. Потом переставляется во вновь просверленное и сверлится следующее и т.д. В галерее показана эта последовательность.

Со снятым уголком это приспособление можно использовать для точного сверления ряда отверстий на плоскости.

ряд отверстий для шкантов на плоскости

Эти отверстия можно делать как под прямым углом, так и под любым произвольным.

Пазы

паз сделанный этим приспособлением

Это приспособление может помочь сделать вот такие пазы. Верхний уголок служит для настройки расстояния от края детали. Длина паза задается разметкой.

С помощью окошка в верхней части приспособления делаются крайние отверстия паза, а затем с небольшим произвольным смещением сверлятся отверстия межу крайними и в завершении нужно провести фрезой от края до края паза, чтобы его выровнять.

Склейка широкого щита.

шканты при склейке щита

Что касается склейки щита. Шканты здесь нужны лишь для того, чтобы предотвратить смещение деталей при стягивании. Нередко случается когда намазанные клеем детали при стягивании струбцинами смещаются. Вот для устранения этого смещения могут помочь шканты.

Источник

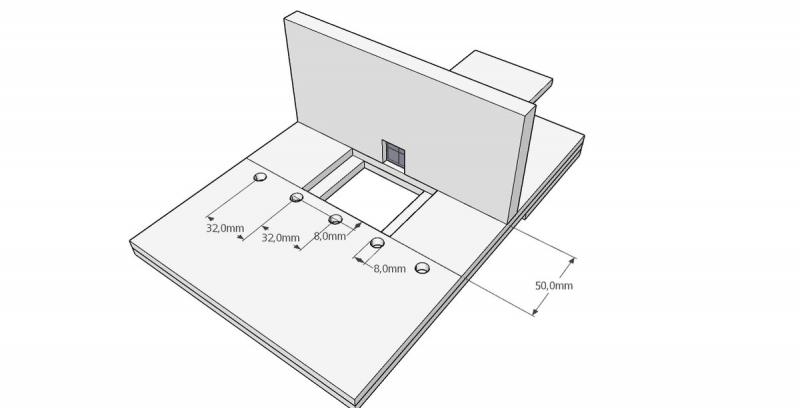

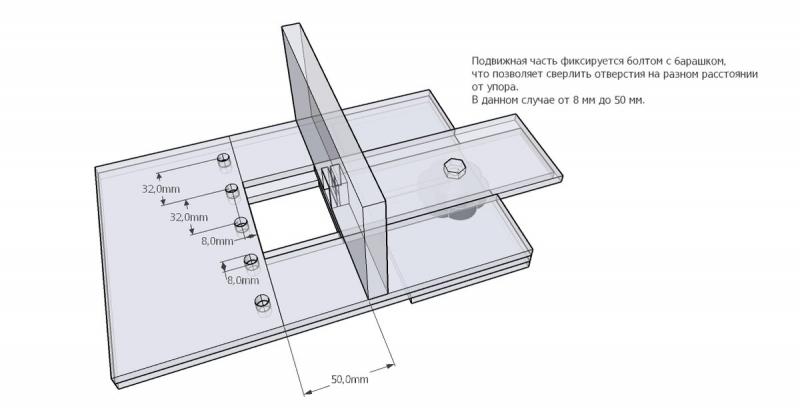

Чертежи для изготовления присадочного фрезера на базе обычного

В предыдущих статьях я рассказывал о самодельном присадочном фрезере и приводил примеры его использования.

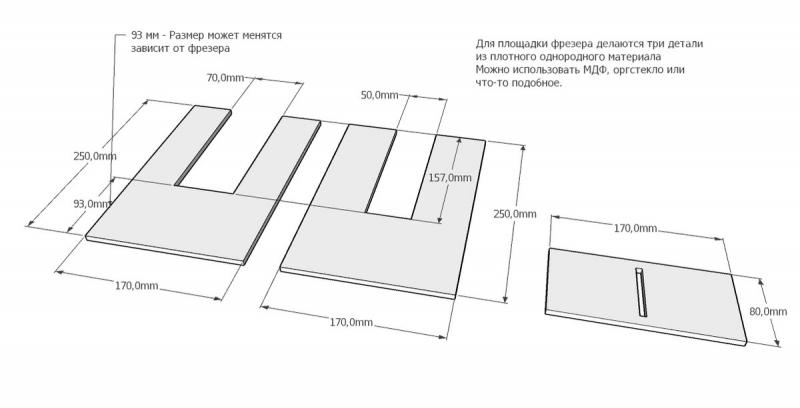

А в этой статье предлагаю чертежи, на основе которых можно сделать себе подобное приспособление.

Как я упоминал в ранних публикациях – это по сути площадка для фрезера, которая позволяет сверлить отверстия для крепежа с высокой точностью.

В моем случае в качестве базы использован недорогой фрезер –

В этом фрезере я сделал небольшую доработку. Чтобы легче было с ним работать, я немного обрезал пружины фрезера.

У фрезера я снял пластиковую площадку и поставил самодельную, которую делал из трех частей тонкого (5,5 мм) МДФ.

В моем фрезере размер, который обозначен как изменяющийся, равен 63 мм. От края площадки до центра фрезы 55 мм.

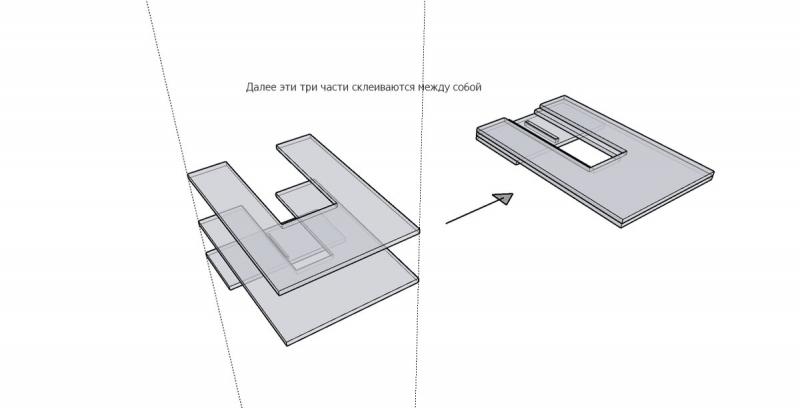

Эти три детали склеиваются между собой.

Подвижная часть изготавливается по следующей схеме.

В площадке сверлится ряд отверстий. Центральное и по два отверстия слева и справа от него.

Размер 32 мм взят потому, что я довольно долго работал на производстве корпусной мебели и как-то привык к шагу в 32 мм.

В первой версии приспособления ограничители вставлялись в отверстия сделанные в самом материале площадки. Позже я сделал металлические вставки для установки ограничителей.

Обе части приспособления соединяются между собой болтом с барашком.

Скачать архив с этими чертежами можно по ссылке.

Также предлагаю посмотреть видео ролик с обзором этого приспособления.

Спасибо что дочитали. Буду рад вашей поддержке в виде лайка и подписки на канал. И смотрите другие публикации на канале.

Источник

Порядок изготовления присадочного станка для мебели своими руками

При желании всерьез заниматься самостоятельным производством предметов меблировки мастеру стоит обзавестись вспомогательными устройствами. В каждом конкретном случае список может отличаться, но в нем обязательно должен присутствовать присадочный станок для мебели — специализированное и наиболее востребованное для данного ремесла оборудование. При наличии подобного устройства и грамотно составленного чертежа мастеру удастся обеспечить высокое качество и надежность создаваемых соединений, минимизировав при этом временные затраты. Несмотря на возможность приобретения готового оборудования, вполне реально сделать его своими руками, снизив тем самым финансовые расходы.

Что собой представляет

Несколько десятилетий тому назад деревянные мебельные элементы фиксировались между собой при помощи шиповых соединений. Однако в период широкого распространения плитных материалов, таких как ДСП, МДФ, появилась потребность в создании более надежного способа крепления. Возникшая задача обусловлена необходимостью разметки большого количества отверстий для объединения элементов. Без использования присадочного станка для мебели осуществить ее довольно затруднительно — временные затраты возрастают многократно. Для того чтобы все измерения были точными, в устройство установлена карта присадки. Это специальный чертеж, на котором в соответствующих местах расположены точки, где предполагается сделать отверстия.

Присадочные станки действуют по агрегатному принципу: одновременно функционирует множество инструментов, установленных на одной или нескольких головках устройства. Погрешность приспособления — около 0,5 миллиметров.

Все станки для мебели подразделяют на несколько групп в соответствии с разными признаками и критериями:

- назначение;

- количество шпинделей и траверса;

- число сверлильных головок.

Каждая разновидность устройства отличается определенными характеристиками. Выбор оборудования зависит от потребностей мастера, конфигурации мебели и объемов производства.

По назначению

Все приспособления для производства мебели можно разделить на две большие группы:

- Универсальные станки. Служат не только для создания отверстий, но и для их последующей обработки. В массовой промышленности используют именно такое оборудование, так как оно совмещает в себе одновременно множество возможностей. Экземпляры малой производительности и небольшого размера отлично подходят для новичков в данном ремесле.

- Специализированные устройства. Применяются в основном на конвейерах, поэтому один станок способен обрабатывать несколько деталей вместе. Могут легко настраиваться под разные сценарии использования. Большая часть присадочных устройств относится именно к данной категории.

Также существуют специальные механизмы, которые используются исключительно для обрабатывания однотипных заготовок. Перенастройке под другие размеры и конфигурации они не подлежат.

По числу шпинделей и траверса

По этому критерию станки можно классифицировать на:

- полуавтоматические;

- позиционные;

- с программируемыми настройками;

- присадочные механизмы для петель.

Самыми распространенными являются позиционные станки, так как они просты в эксплуатации и надежны.

По количеству сверлильных головок

В самодельном присадочном станке для мебели может быть установлено разное число головок. В зависимости от этого значительно изменяется принцип работы устройства. Конструкции с единственной головкой отличаются тем, что заготовка должна быть зажата поршнями на специальном столе, а также соответствовать направлению линейки. Сделано это для того, чтобы деталь расположилась нужным образом. При включенном двигателе головка двигается к заготовке. Затем человек, используя элементы управления, отпускает прижимы и, при необходимости, заменяет одну деталь на другую. За счет того, что шпиндели перемещаются под углом 90°, достигается высокая функциональность установки. Это дает возможность выбирать пазы и обрабатывать скошенные стороны, именно поэтому данными устройствами пользуются в маленьких фирмах с низким потоком деталей.

Станки со множеством головок имеют различные приспособления: одно — для обработки края и несколько — для сверления. На станину устанавливают опору, которая служит для крепления детали. Заготовку ставят на особые планки, а затем зажимают фиксаторами. При действующем двигателе работают все головки. Дополнительно устанавливают регуляторы скорости и положения детали, что делает оборудование очень дорогим.

Сверлильная головка — вращающийся механизм для фиксации инструмента (сверла, зенкера и других).

Как сделать своими руками

Маленький станок для мебели практически не имеет весомых недостатков, так как он не должен обрабатывать много деталей. Устройства самостоятельного изготовления, наоборот, характеризуются перечнем плюсов:

- простота использования;

- легкая конструкция, не требующая больших знаний в обслуживании;

- отверстия не имеют дефектов;

- всегда есть возможность доработать и улучшить приспособление;

- не требуется много свободного пространства для установки.

Несмотря на большое количество плюсов, пользователи выделяют и некоторые недостатки:

- во время работы не может использоваться более одного инструмента;

- невысокая мощность;

- невозможность обрабатывать разные виды деталей;

- ручной механизм;

- отсутствие различных режимов.

Изготовить мебельные станки можно из разных элементов: фотоувеличителя, электродрели, деталей старой стиральной машины. Все перечисленные варианты идеально подходят в качестве основы для присадочного оборудования. Но, разумеется, в процессе создания устройства будут свои нюансы.

Из бытового фотоувеличителя

Подобное устройство практически не применяется в условиях современности, поэтому более идеального варианта использования для него не найти. Важно, чтобы у бытового фотоувеличителя была функциональная конструкция и подходящий рабочий стол.

- Вначале с устройства полностью снимают кожух.

- На его место устанавливают электродвигатель и патрон, где будет крепиться сверло. Зафиксировать последнее удобно, используя хомуты.

- В качестве двигателя можно использовать агрегат из старого миксера, несмотря на низкую мощность, он отлично справится с требуемыми задачами. К его оси крепят патрон, который смог бы удержать сверло радиусом 3 мм.

Получившийся станок для изготовления мебели может быть подвергнут частичной корректировке за счет изменения направления вертикальной составляющей, по которой движется сверло.

Из электродрели

Мебельный конвейер легко сделать из электродрелей. Полученное изделие будет неплохо справляться с возложенными на него функциями. Некоторые опытные мастера умудряются подключить к устройству ЧПУ. Основанием станка служит плита из оргстекла. Далее понадобится сделать стойки и отверстия для хомутов, которые будут удерживать двигатель. Патрон в этом случае не нужен, так как дрель сама может удерживать сверло.

Самое сложное — изготовить надежное основание, которое будет перемещаться. Можно воспользоваться подъемным столом из магазина или двигающейся опорой, на которую придется максимально надежно прикрепить дрель. Но в этой ситуации возникнет сильная вибрация, мешающая работе устройства. Для устранения дефекта можно усилить держатель с помощью мебельного степлера. Включив дрель, необходимо проверить отсутствие вибрации. Если она еще присутствует, стойку стоит дополнительно усилить. Когда вибрация будет еле слышимой, изготовление станка подошло к концу.

Из деталей старой стиральной машины

Для самодельного оборудования самым эффективным решением будет применение асинхронного двигателя, взятого из ненужной стиральной машинки. Его масса довольно велика, соответственно, основание должно быть более прочным. Электродвигатель нужно разместить наиболее близко к вертикальной стойке, поэтому обработке подлежат только детали небольших габаритов. Чтобы исправить недостаток, патрон надо вынести, что можно осуществить с помощью ременной передачи.

Для создания станка нужны следующие детали:

- шестеренки;

- два подшипника примерно одинаковых размеров;

- наточенный вал;

- трубки для подшипников;

- кольцо для зажима.

Заточенный вал надо крепко зафиксировать на подшипниках, которые забиваются в найденные трубки. Никаких люфтов и зазоров не должно быть, иначе будет возникать очень сильная вибрация. Далее алгоритм работы будет таким же, как и для устройства из электродрели.

Создать присадочный станок сможет каждый. Главное — найти в себе силы и как следует потрудиться. Готовое приспособление станет отличным помощником в работе по созданию эксклюзивных предметов мебели.

Видео

Источник