Ultimaker original. Долгий путь к стабильности

Начать продолжение рассказа про постройку 3d принтера хочу с небольшого предисловия. Первый мой пост показал, что многим интересна эта тема, но так как пикабу это развлекательный портал я буду чередовать развлекательно-познавательные посты с чисто техническими. Этот пост относится как раз к последнему типу. Кто не любит много букаф, проходите мимо, всем остальным Welcom!

Я взял перерыв на модернизацию собственного принтера длинною в год, о чем сейчас жалею. Сегодня я расскажу о том, как я доделал принтер до состояния стабильной и хорошей печати, а уже в следующий раз расскажу о няшках и кульминации полученного опыта в виде обновленной версии легендарного принтера ultimaker? под кодовым названием Ultimaker TI

Первым, и самым важным недостатком оригинального принтера является отсутствие подогреваемой платформы, что очень затрудняет печать, даже с PLA пластиком возникали проблемы. Модель постоянно отлипала, немного спасало положение лак для волос и скотч, но все равно не панацея.

Сначала я решил сделать стол из фанеры, даже купил стеклотекстолитовый нагревательный стол (mk3). Но он оказался кривой, и в итоге у меня треснуло стекло. Да и идея использовать нагревательный элемент вблизи с легковоспламеняющемся материалом мне сразу насторожила.

К тому моменту производитель выложил чертежи ultimaker 2 и ultimaker original plus. Как раз от туда я и взял идею нагревательного стола, а точнее скопировал практически без изменений.

Так же купил мотор с винтом, два длинных фланцевых линейных подшипника и заказал на лазерной резке сам стол. В оригинале он из алюминия, основную платформу я же сделал из 3 мм стали.

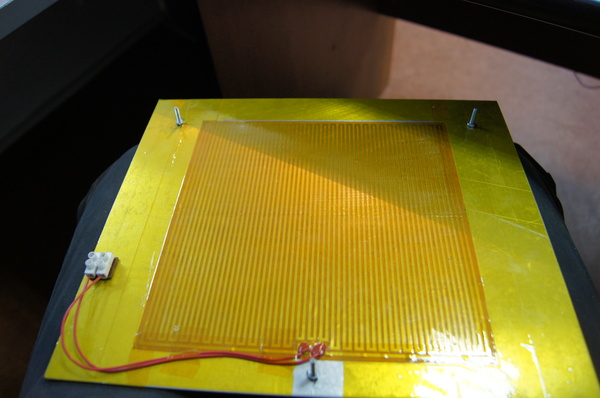

А вот на алюминиевый стол наклеил полиамидный (каптоновый) нагревательный элемент, и вывел контакты на клемму.

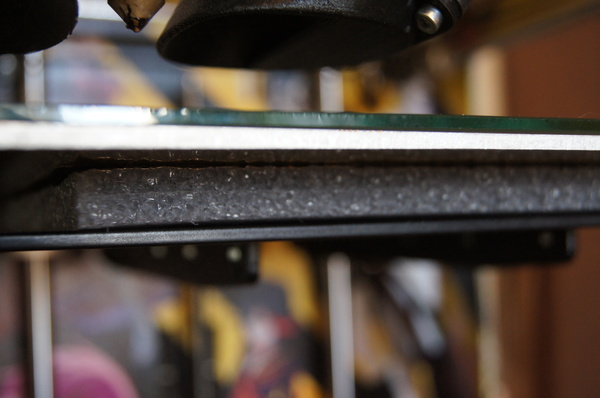

В качестве тепло изолятора многие используют картон, обернутый в фальгу. Опять же, мне показался этот метод дикостью, и я нашел специальный тепло изолятор, применяемый в банях, спокойно без деформации держит температуру 130 градусов, если выше, начинает плавится, но не горит.

Не маловажным моментом была проблема с самой печатью, периодически пластик переставал подаваться, подающий механизм сгрызал пластик и многочасовая печать заканчивалась разочарованием, унынием, тленом.

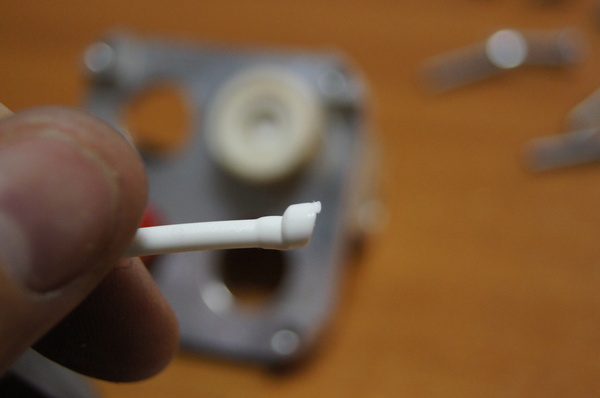

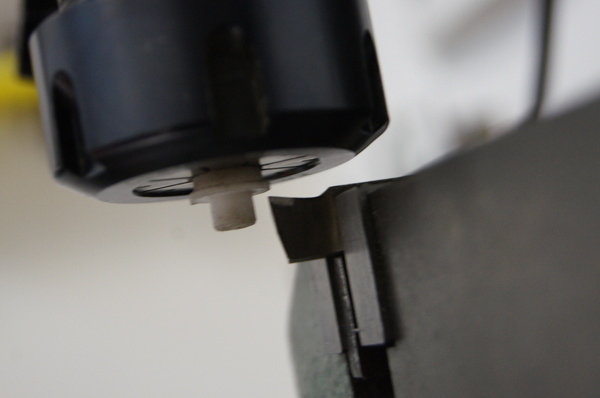

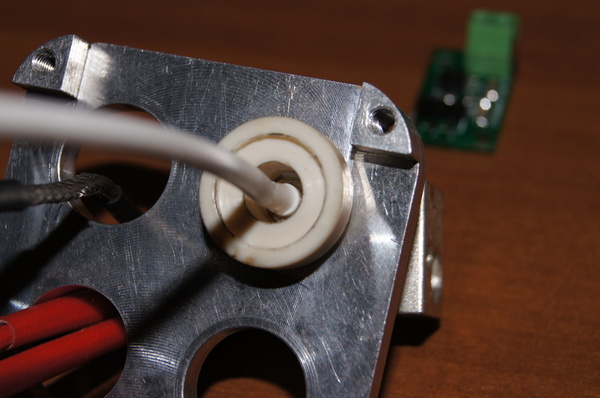

Благо я смог понять в чем дело. Самой большой проблемой, как оказалось, была рукожопость китайцев, которые криво изготовили одну втулку. Они было короче чем нужно, и не до конца вставлялась в изолятор, в итоге пластик в этом месте распирало и он лез во все стороны, создавая дополнительное сопротивление.

После того, как я немного проточил юбку втулки, пластик стал подаваться правильно

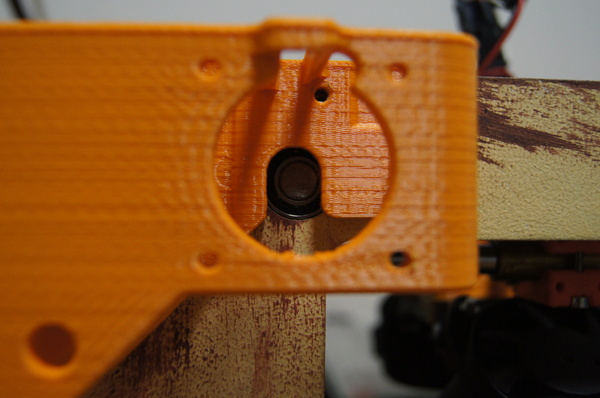

В идеале бы заменить родной HotEnd на версию e3d. Креплениеуже распечатал, но там целая история, что бы перевести hotend с 1.75 пластика на 3мм, поэтому пока что я этого не сделал

Следующая проблема, была связана исключительно с особенностью механики принтера.

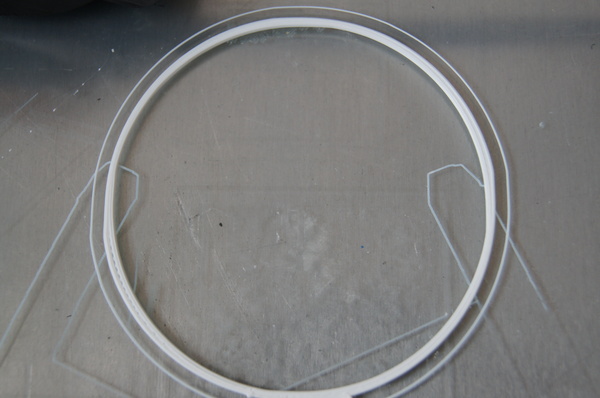

Во время печати окружности получались неправильной формы, Вместо плавного перехода оказывались выступы на окружности.

Мне показалось, что причина в ремне мотор-вал. Но я ошибся.

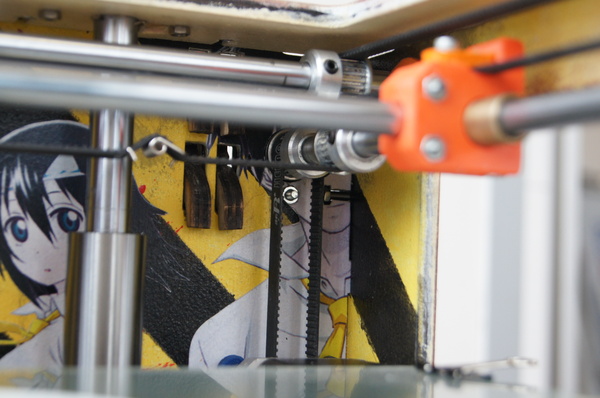

Как оказалось, проблема в настройке крестовины, то есть два центральных вала должны быть перпендикулярны, и вообще все должно быть ровно, на сколько это возможно. Пришел к этому выводу я методом научного тыка, сначала переведя принтер на т.н. «direct drive». Не путать с прямым приводом подачи пластика. Я просто распечатал проставку, купил более длинные валы, пару муфт и собрал все воедино

В итоге выяснилось, что все это не нужно, но было уже поздно. К слову, хочу сказать, что прямой привод оказался проще в монтаже и настройке, да и деталей меньше ушло, в новой версии я перешел как раз таки на него.

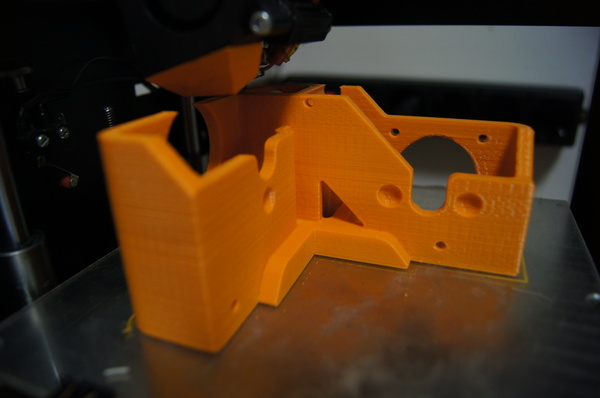

Ну и в конце до кучи поменял каретки, нашел более удачную модель, правда крепление ремня пришлось пере моделировать и несколько раз распечатать

Источник

Собираем 3D-принтер своими руками. Пошаговая инструкция. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Две недели пролетели как четыре дня!

Продолжаем писать инструкцию по сборке 3D-принтера своими руками, часть вторая из намеченных пяти:

1. Вводный. Приобретение всего необходимого. 2. Сборка принтера. Часть первая. Корпус и механика.

3. Сборка принтера. Часть вторая. Электроника.

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера — Repetier-Firmware.

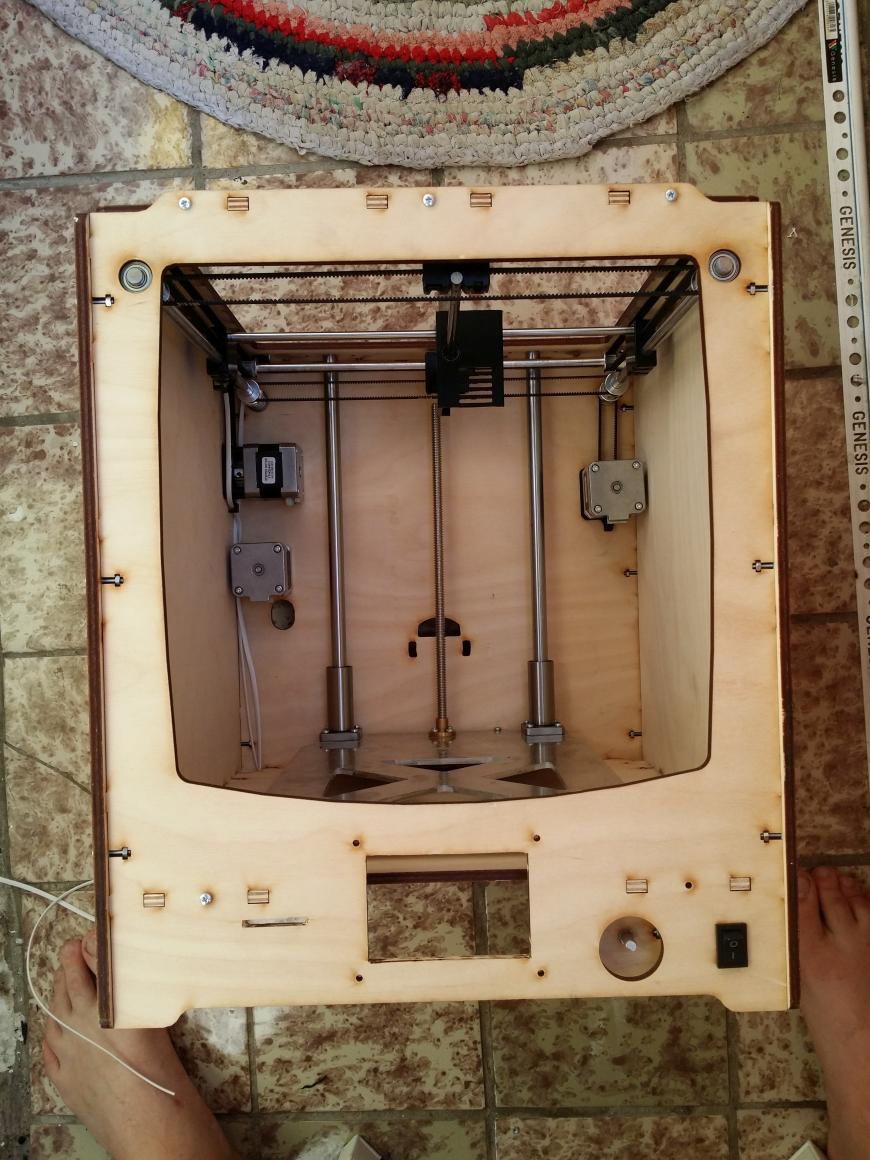

И так мы приобрели все необходимое для сборки принтера и выглядит это примерно вот так:

Сборка 3D-принтера. Часть первая. Корпус и механика.

1. Пайка концевых выключателей осей X и Y.

— два микровыключателя, один можно с обычной ногой, второй обязательно с длинной.

— провода сечением не менее 0,22 кв.мм. — 4 штуки по 1 метру (я использовал кабель 2*0,22 кв.мм. (в магазинах называется сигнальный или домофонный кабель).

— паяльник (припой, олово)

Необходимо это для дополнительной проверки работоспособности принтера, т.е. если с концевыми выключтелями что-то не в порядке, то печатная голова не пойдет в положение HOME.

2. Установка концевых выключателей осей X и Y на корпус.

— Концевые выключатели с припаянными проводами — 2 шт.

— Панель корпуса левая.

— Панель корпуса верхняя.

— винт M2.5*16 — 4 шт.

— гайка M2.5 — 4 шт.

ВАЖНО! В случае если вы используете микровыключатели с разной длинной лапок, то по оси X устанавливается микровыключатель с длинной лапкой, на ось Y можно с обычной лапкой.

ВАЖНО! Не затягиваем микровыключатели сильно, они очень хрупкие, как правило хватает затяжки руками.

Устанавливаем микровыключатели как на фото:

3. Сборка корпуса.

— Панель корпуса левая, с установленным микровыключателем.

— Панель корпуса правая.

— Панель корпуса верхняя, с установленным микровыключателем.

— Панель корпуса нижняя.

— Панель корпуса передняя.

— Панель корпуса задняя.

— Две маленьких детали для крепления энкодера.

— Винты M3*16 — 40 шт.

— Гайки M3 — 40 шт.

— Заднюю панель кладем на стол ножками к себе, овальным отверстием под двигатель вправо.

— устанавливаем верхнюю панель мировыключателем внутрь корпуса слева.

— поворачиваем принтер на левый бок.

— устанавливаем правую панель ножками к себе, круглым отверстием сверху, которое ближе к краю, влево.

— переворачиваем принтер на правый бок.

— устанавливаем левую панель, ножками к себе, микровыключателем внутрь, влево.

— переворачиваем принтер на верхнюю панель.

— Собираем и устанавливаем панели для энкодера, как на фото.

. ВАЖНО. вкручивать аккуратно, лучше если туго идет рассверлить отверстие, т.к. плата от энкодера отрывается очень легко.

4. Установка выключателя подсветки.

5. Установка разъема для подключения кабеля питания с предохранителем и выключателем.

— Винт М3*10 — 2 шт.

— Устанавливаем разъем для подключения кабеля питания с предохранителем и выключателем в корпус принтера.

— Сверлом 2,5-3 мм делаем отверстия в корпусе соответственно напротив отверстий в разъеме для подключения кабеля питания с предохранителем и выключателем.

— Устанавливаем винты М2,5*10и закручиваем гайки.

6. Установка светодиодной подсветки.

7. Установка подшипников в корпус.

— подшипники F688 — 8 шт.

8. Сборка кареток осей X и Y.

— набор деталей состоящих из:

— медные втулки — 4 шт.

— ремни GT2 длинные — 4 шт.

— детали корпуса кареток — 8 шт

Тут нужно проявить чудеса эквилибристики при сборке этих кареток.

Ремень протягивает как на фото, к пружине гладкой стороной.

Устанавливаем медную втулку в корпус.

Устанавливаем пружину с ремнем в корпус, как на фото.

9. Установка кареток на оси X и Y.

— Каретки осей X и Y — 4 шт.

— ремень короткий из набора — 2 шт.

Порядок установки следующий:

— Первой ставим дальний вал, на нем слева направо должно быть между подшипниками:

- двойная шпуля, на шпуле сначала короткий ремень, который пойдет к двигатели, и длинный ремень, кареткой снизу

- каретка втулкой на валу ремнем снизу

- шпуля обычная, винтами справа, на шпулю надеваем ремень длинный, кареткой вниз,

- печатная шайба 10 мм.

— Второй устанавливаем ось спереди, на ней слева направо:

— шпуля винатами влево, на шпуле ремень от той каретки что надели на дальнюю ось,

— шпуля винтами вправо, на шпуле ремень от той каретки что надели на дальнюю ось,

— Третьей ставим ось справа, если повернуть левой стенкой к себе, последовательность слева направо

— шпуля винтами вправо, на шпуле короткий ремень

— Шпуля, винтами влево, на шпуле ремень каретки, которая надета на дальнюю ось,

— каретка которая надета ремнем на дальнюю и переднюю ось,

— шпуля, винтами вправо, на шпуле ремень с каретки надетой на переднюю ось.

— и последней ось слева, поворачиваем принтер правым боком к себе, и последовательность слева направо:

— шпуля винтами влево, на шпуле ремень с карентки, надетой на переднюю ось,

— каретка, надетая ремнями на переднюю и заднюю ось,

— Шпуля винтами вправо, на шпуле ремень с каретки надетой на заднюю ось

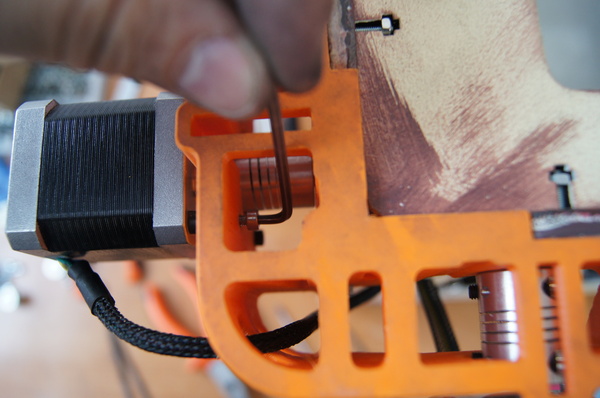

10.Двигатели осей X и Y.

— винты М3*25 — 8 шт.

— Шайба кузовная и широкая — 8 шт.

11. Установка подшипников в каретки печатной головы:

12. Установка каретки печатной головы на оси.

— Каретка печатной головы с установленными подшипниками.

Вставляем валы в подшипники, короткий (300,5 мм) вдоль, длинный (320мм) — поперек.

Вставляем в каретки до щелчка, иногда некоторые каретки держат валы слабовато, капля клея исправляет ситуацию.

В задней части валы не должны выступать за пределы каретки, иначе будет биться об валы оси Z.

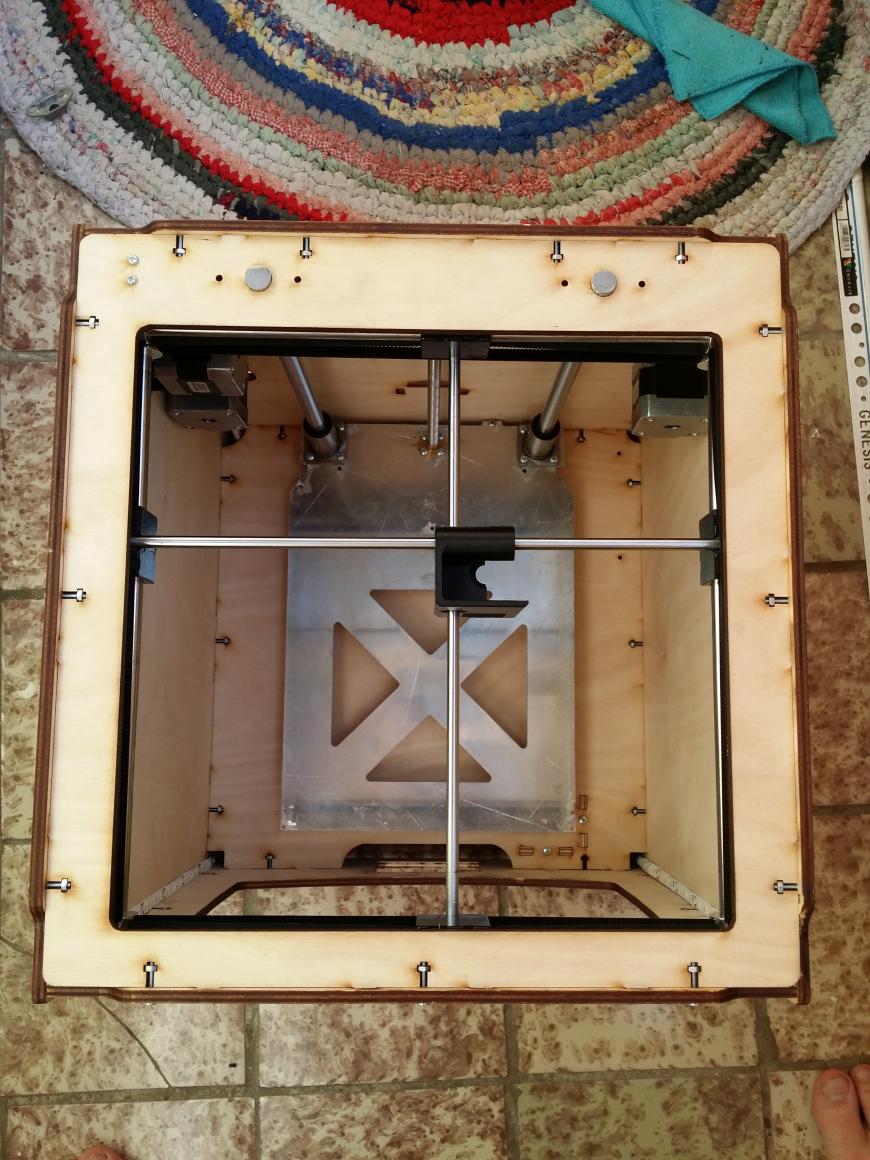

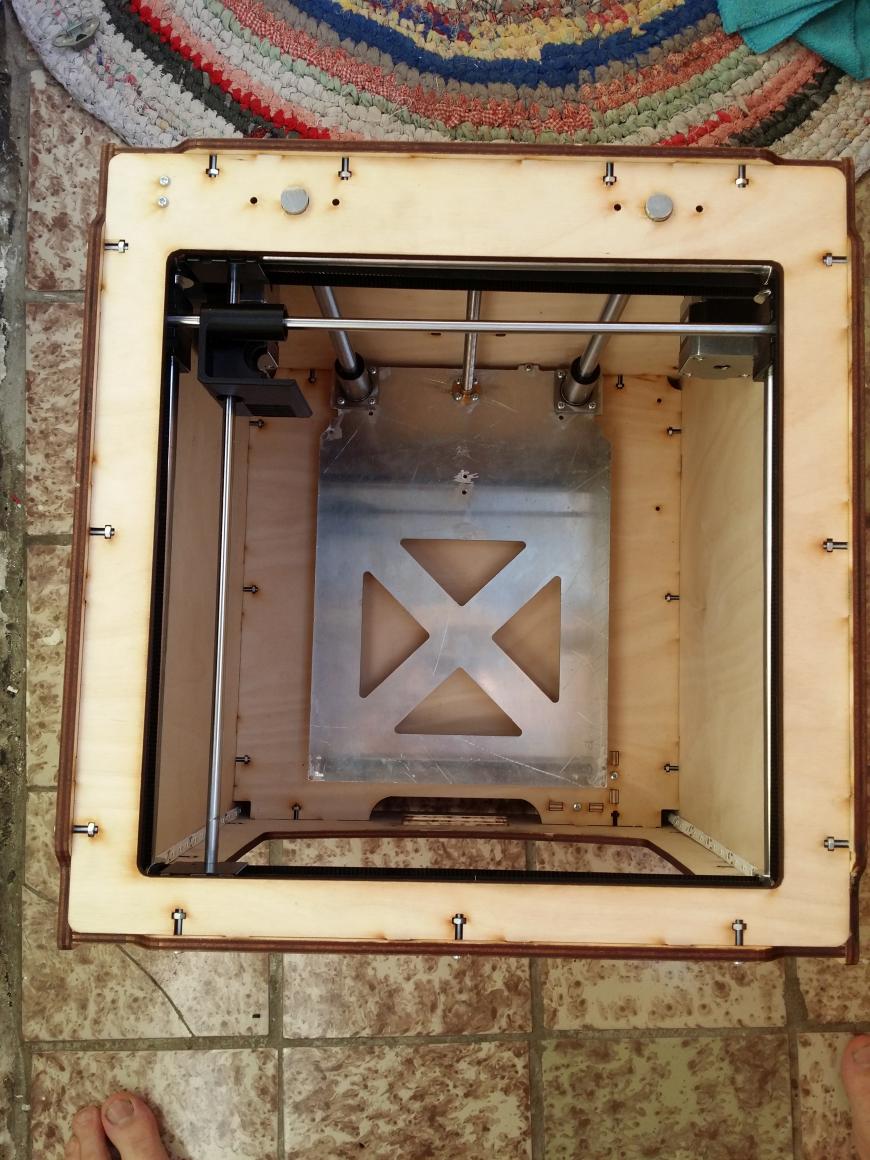

13. Сборка стола.

— основание стола — 1шт.

— Гайка от трапециидальной пары — 1шт.

— Винт М3*12 — 8 шт.

— Винт м3*10 — 4 шт.

14. Установка стола в корпус:

— деревянные заглушки — 2 шт.

— Винт М3*16 — 4 шт.

— Собранный стол — 1 шт.

Устанавливаем заглушки снизу корпуса.

Сверху корпуса в отверстия вставляем валы, надеваем на их стол, и ставим до упора в заглушки.

15. Установка демпфера на двигатель оси Z.

— Винты м3*5 — 2 шт.

16. Сборка двигателя оси Z.

— двигатель оси Z с установленным демпфером.

17. Установка двигателя в корпус принтера.

— Двигатель с установленным демпфером и трапециидальным винтом.

18. Установка концевого выключателя оси Z.

— винт М3*40 (можно больше меньше, смотрим по месту).

— Винт М2,5*20 -2 шт.

— Гайка М2,5 — 2 шт.

сверлим отверстия, и фиксируем винтами с гайками — микровыключатель.

19. Установка подающей шестерни на двигатель экструдера.

Устанавливаем примерно вот так, как на фото:

Возможно дальше потребуется небольшие еще корректировки.

Обязательно крепко фиксируем, у этой шестерни только один крепежный винт и были случае что разбалтывался и я долго искал причину почему нет подачи пластика.

20. Сборка прижима экструдера:

21. Установка фитинга на экструдер.

И последний на сегодня пункт:

22. Сборка экструдера.

— Экструдер часть 2 – 1 шт. с установленным фитингом

— Экструдер часть 3 – 1 шт. с установленным подшипником

— Двигатель с установленной подающей шестерней

— Винт М3*12 — 1 шт

— Винт М3*35 — 3 шт.

— Пружинка от жигулевских тормозов.

По видео можно понять на сборку принтера у меня ушло 4 вечера, 4 видео — 4 вечера, по времени примерно по часу, при этом я много фотографировал и конспектировал, что бы ничего не забыть. Т.е. для тех кто будет собирать принтера первый раз, наверное это займет примерно столько же времени, для кто уже с этим сталкивался, ну пожалуй потратит в два раза меньше времени. Все действительно достаточно просто.

Все можно сказать механика принтера готова полностью, можно поднимать и опускать стол вверх и вниз, двигать каретку печатной головы вперед назад вправо влево, можно даже побыть для своего принтера Arduino-й и по выписывать кареткой какие-нибудь фигуры.

Через две недели продолжим собирать электронную часть нашего принтера.

Друзья, а от вас жду обратной связи, доступно ли преподношу материал. Все вопросы и ответы в комментариях будут добавляться в пост апдейтами!

Часть 3. Сборка электроники.>> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-3/Часть 3.1. Дополнительные фотографии. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-31/Часть 3.2. Подключение электроники. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-32/Часть 4. Установка и настройка прошивки Marlin. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-4/Часть 5. Обновления и дополнения. >> http://3dtoday.ru/blogs/plastmaska/small-update-ultimaker/Просьба поддержать данный проект в соц.сетях.

На всякий случай я в контакте.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник