Книжный сканер своими руками

Мысль собрать книжный сканер, появилась после того как мне пришлось сканировать довольно таки объемную книгу. Сканировал на обычном планшетном сканере и заняло это довольно много времени. И так же много времени ушло на пост обработку что бы добиться более менее приемлемого качества и удобства чтения полученного материала.

Как все начиналось. Вначале было слово, и слово это было матерным. Поскольку после всей эпопеи со сканированием книги других слов не находилось.

Вопрос стал актуальным. Порывшись на просторах интернета нашел готовые решения книжных сканеров. Так сказать от производителя. Но стоимость подобных комплексов навевала грустные мысли, мне это не по карману.

Сев и пораскинув мозгами, пришел к выводу, что надо такой сканер сделать самому. И самое главное такой сканер смогу сделать сам. Ведь в чем заключается конструкция книжного сканера. Это колыбель для книги с определенным углом, стойки для крепления фотокамер и освещения, а так же программа для последующей обработки полученных фото.

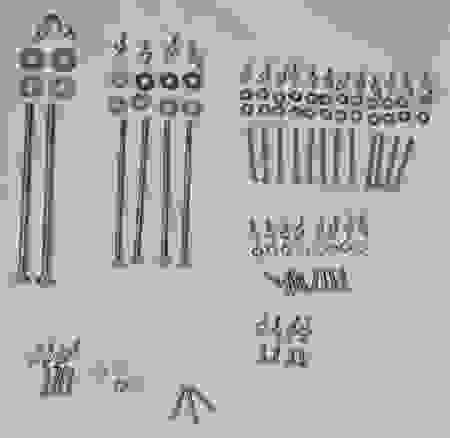

Основной материал для сканера выбрал: дерево и пластик. Его легче в домашних условиях обрабатывать. А так же стандартный крепеж из магазина метизов.

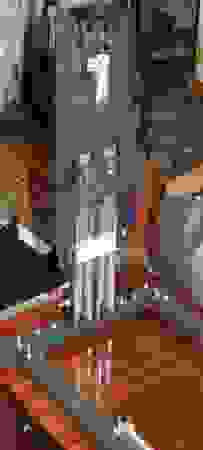

Фотографий самого процесса изготовления нет. Представленные фото показывают последовательность сборки сканера и буду кратко описывать, что и для чего.

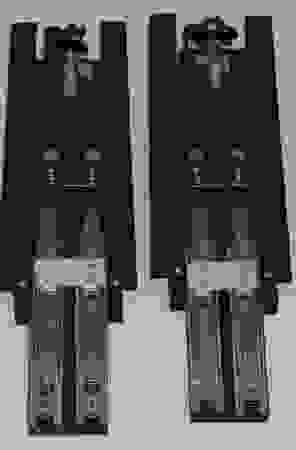

Материал: деревянный брусок, стальные пластины, уголок для крепления вертикальных стоек, мебельные направляющие на которые будет устанавливаться основание колыбели книги.

Вертикальные стойки левая и правая идентичны.

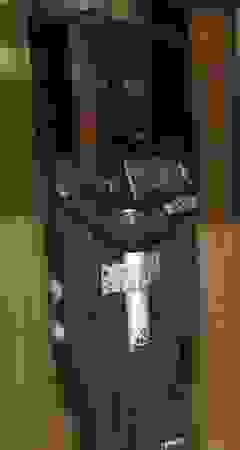

Материал: деревянный брусок, мебельные направляющие на которые будет крепиться прижимное стекло, верхняя часть обычного штатива в которую будет установлено крепление для фотоаппарата.

Закрепляется все на основании при помощи болтов.

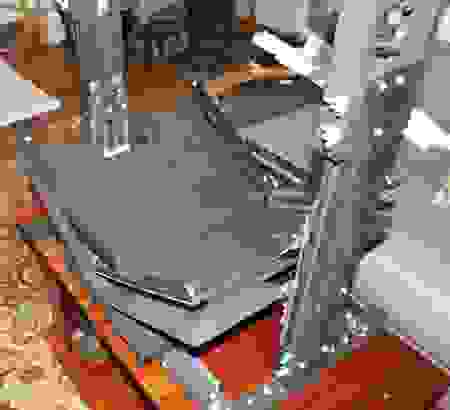

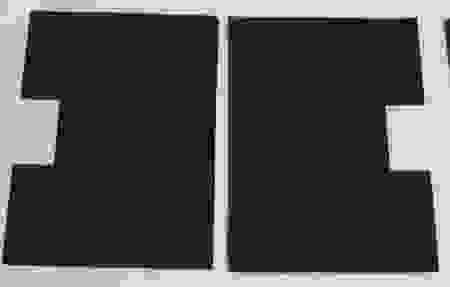

Материал: мебельный щит толщиной 18 мм. Закрепляется на направляющие основания.

Материал: мебельный щит толщиной 18 мм. У колыбели угол развала 120 градусов. Что позволяет бережно обращаться с книгой, не повреждая её.

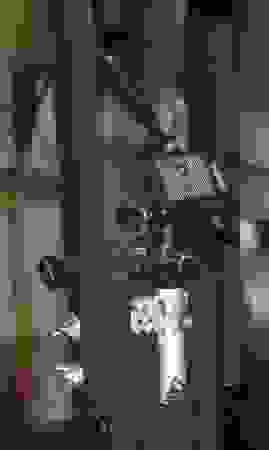

К вертикальным стойкам присоединяется перекладина жесткости.

Материал: деревянный брусок, стальная пластина.

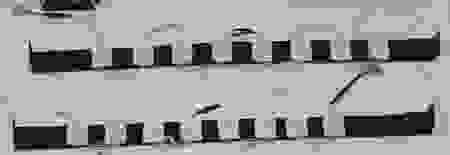

К пластиковым направляющим прикрепляются планки освещения.

Материал: пластик, металлический уголок, светодиодные модули на 4 светодиода общей мощностью 23W, по 8 модулей с каждой стороны.

Крепление для фотоаппарата.

Стандартные от штатива.

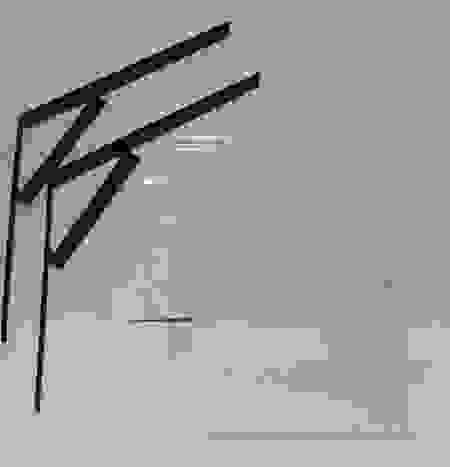

Материал: оргстекло толщина 5 мм., используется две пластины соединенных между собой пластиковыми треугольниками.

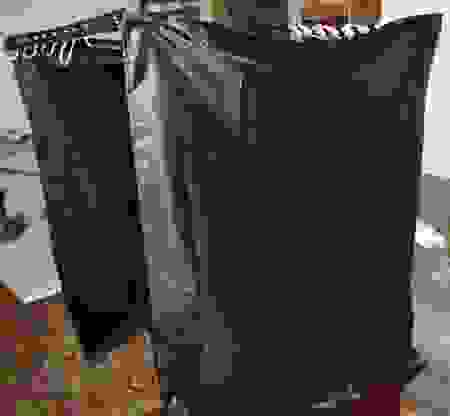

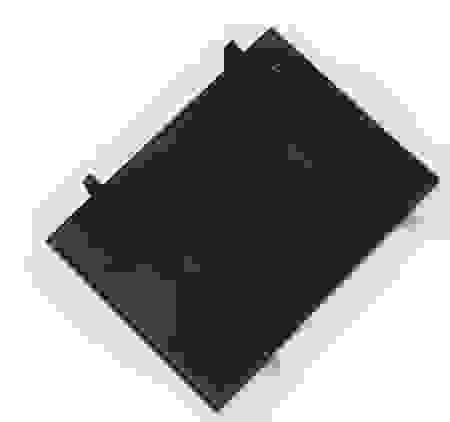

Вся конструкция закрывается светозащитными шторами.

Ткань плащевка черная.

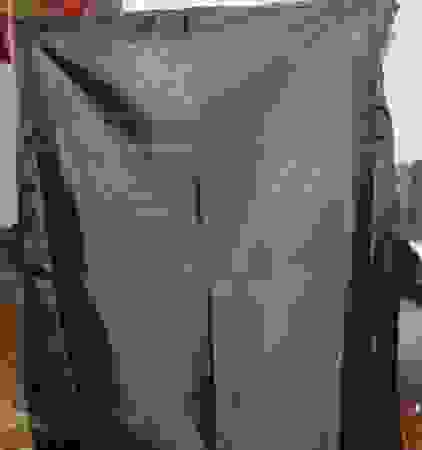

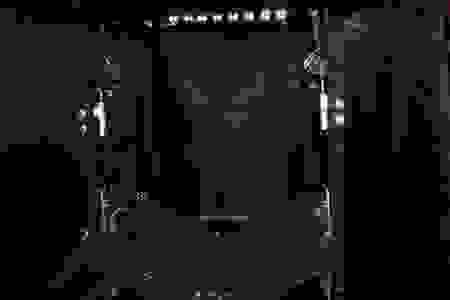

Вид сканера с рабочего места.

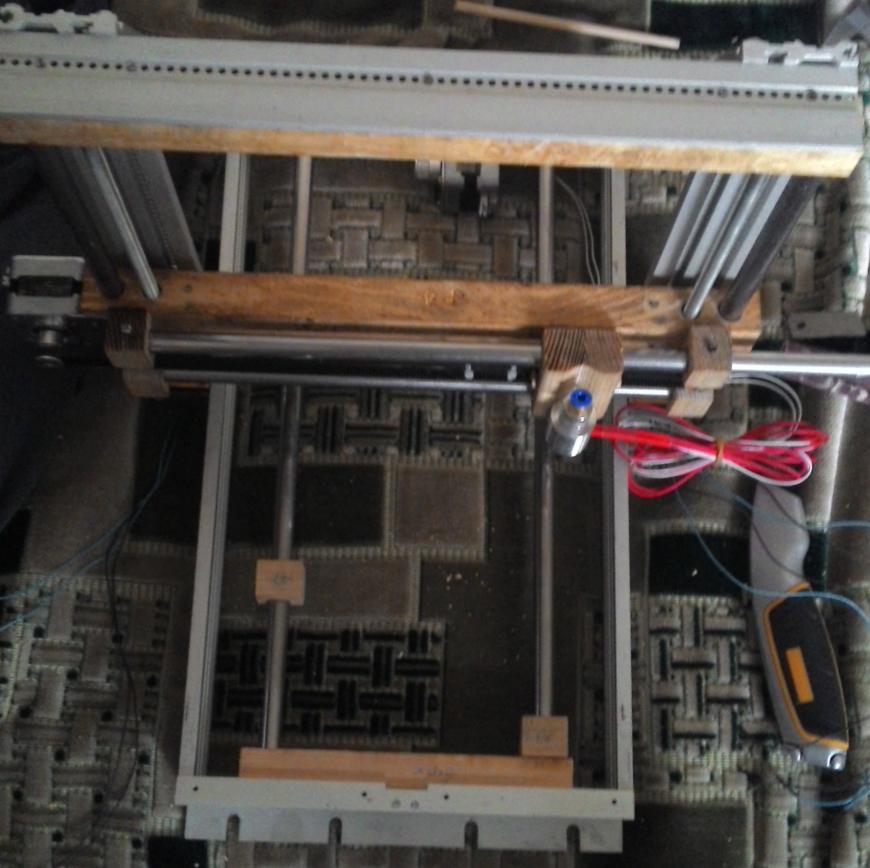

Основание сканера и крепление для камер.

Пример работы со сканером.

По ссылке ниже можно скачать архив с видео работы со сканером, фото узлов сборки, фото порядка сборки, спецификацию необходимых материалов и метизов для изготовления сканера, чертежи деталей сканера.

Все материалы по сканеру можно скачать тут.

Источник

Самодельный 3D-сканер AAScan

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

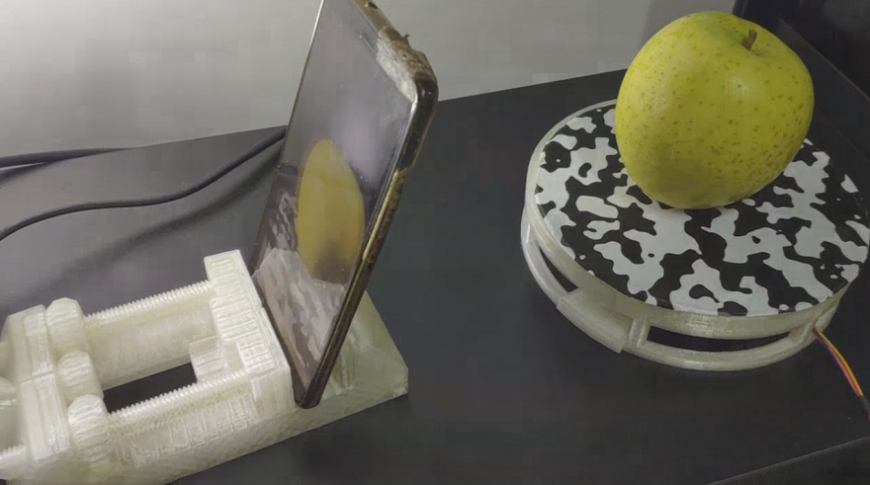

Энтузиаст под ником QLRO выложил в открытый доступ проект простенького настольного фотограмметрического 3D-сканера, собранного из смартфона, микроконтроллера Arduino и 3D-печатных деталей.

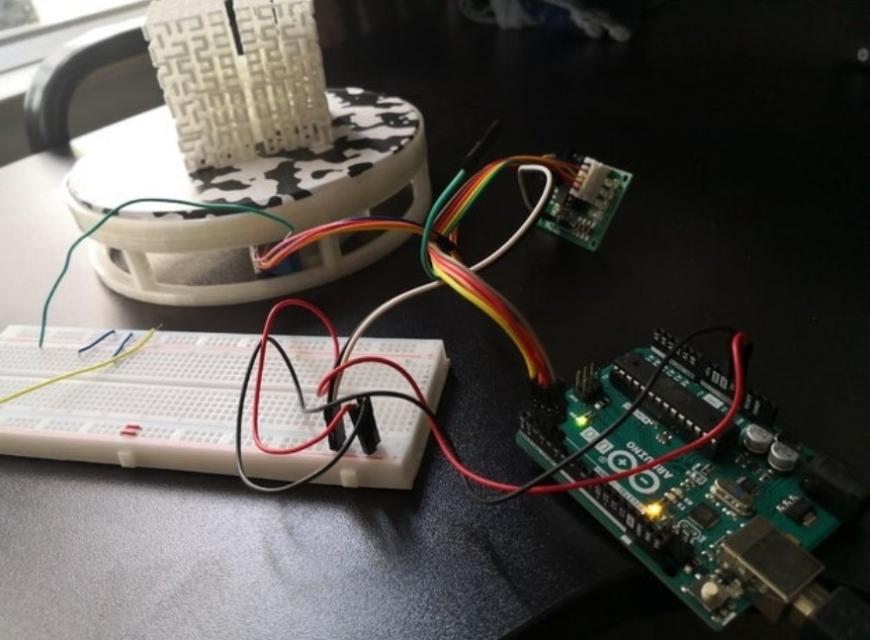

Для сборки устройства потребуется минимум компонентов, плюс смартфон на Android и компьютер. Вращающуюся платформу и подставку под смартфон можно напечатать на 3D-принтере. В оригинальном проекте платформа вращается шаговым электродвигателем 28BYJ-48 с драйвером ULN2003 и управлением через Arduino. Сканирование осуществляется методом фотограмметрии, с использованием встроенной камеры смартфона.

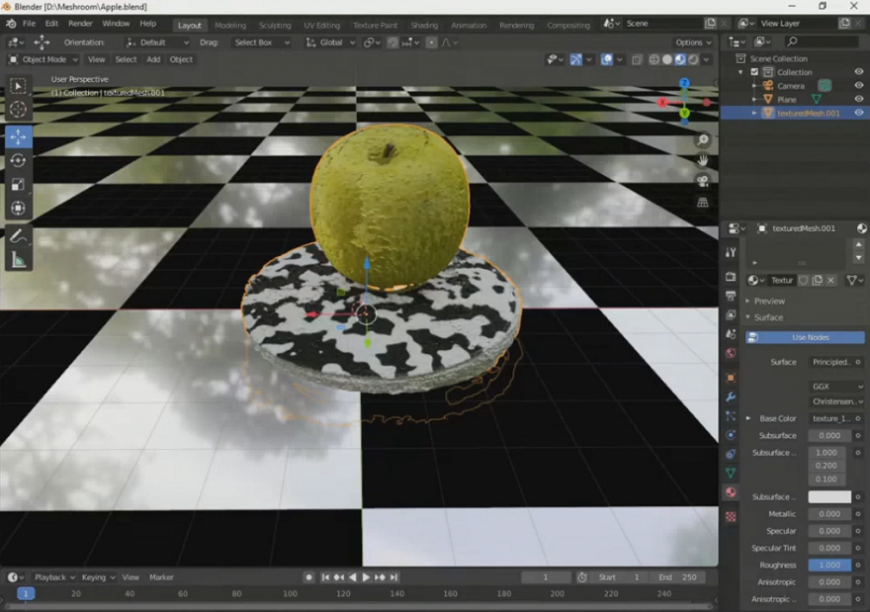

Система полагается на фотограмметрическую программу Meshroom. Как поясняет разработчик, программное обеспечение требует использования графической карты от Nvidia с программно-аппаратной архитектурой CUDA. Работа компонентов устройства координируется скриптами, написанными на Python: компьютер посылает Arduino и смартфону команды на поворот платформы и съемку, а после съемки объекта со всех ракурсов снимки преобразуются в цифровую модель. В текущей, третьей версии софта предусмотрена возможность использования нескольких камер одновременно, но пока что в экспериментальном порядке.

Все необходимые файлы и инструкции автор выложил в открытый доступ на сайте Thingiverse по этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

3D принтер своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Т.к. это мой первый опыт в написании статей, сборке 3D принтера и т.д., то прошу сильно не ругать в комментариях. Поехали!

Немного о себе. Занимаюсь электроникой с 13 лет. В частности программированием микроконтроллеров. Учусь по этой же специальности. Иногда под вдохновлением делаю всякие интересные и не очень вещи.

Стояли очередные серые будни в общежитии моего университета, я, как обычно, зашел на ЮТУБ и мне в рекомендациях выскочило видео, где человек рассказывал про свой 3D принтер из какой-то доски, который занимал уйму места. И тут я подумал, а чем я хуже?

Начался поиск информации о самодельных 3D принтерах, так я узнал что такое RepRap и наткнулся на очень интересного человека: Еремин Сергей где он собрал 3D принтер из старых аппаратов и получил довольно-таки качественную печать. Я сидел на парах и просто читал. Вдохновившись его статьями, которые я перечитал по несколько раз, я решил взяться за дело.

Т.к. я бедный студент я решил поставить себе ограничение по бюджету в 50$ (позже было выяснено что этого очень мало и бюджет вырос до 60$). Нужно было экономить. И начать я решил с самого дорогого, на мой взгляд, с шаговых двигателей и направляющих. Пробежав по барахолкам, и местным аукционам я нашел одного человека, у которого были куплены 4 ШД. EM-34, 3 шт. EM-181, а так-же 4 направляющие от А3 сканеров, диаметром 12,3 мм и длиной 46 см. По цене 2,5$ за один шаговый двигатель и 2,5$ за пару направляющих (позже я купил еще одну направляющую, в итоге всех 5 шт.). Два ШД EM-34 пошли в запас, остальное в ход.

Дальше я вырезал из профиля горизонтальную поперечину, засверлил все, нарезал резьбу и прикрутил к раме. Вышло не плохо. Но во избежание заваливания оси Z нужно добавить косынки по бокам.

Стандартный набор: Arduino Mega на МК ATMega2560, RAMPS1.4, Драйвера ШД A4988, дисплей и переходник к нему со шлейфом. Дисплей нарочно брал графический 128 на 64 точки, ибо более дешевый знакосинтезирующий 2004 менее информативный и поддерживает только английские и китайские закорючки.

По качеству. Вот лучше бы китайцы продавали все это дело в виде набора для сборки, особенно RAMPS. Если SMD детали они и научились феном паять, то выводные — будто в школе на уроке труда паяли. Меня такое не устраивает, поэтому пришлось часок, другой поорудовать паяльником. Надоело выравнивать все разъемы!

Спустя несколько часов работы паяльником, этиловым спиртом, мылом и водой получается это. Осталось скачать Marlin поковырять настройки и в добрый путь!

Дальше я прикрутил двигателя привода оси Z и установил на них шпильку М8 через муфту в качестве ходового винта. Чтобы острая резьба шпильки при затягивании винтов на муфте не врезалась в алюминиевую муфту я намотал на нее (шпильку) медный провод диаметром 0,8 мм.

Из все тех же брусков от рамок я вырезал крепления для направляющих оси X и саму каретку на которую устанавливается хот-энд. Шаговый двигатель я закрепил к деревянной раме с помощью пластины из металла 3мм. На противоположный конец рамы был установлен ролик ремня из двух подшипников 623Z, сверху и снизу подложил шайбы М3 и добавил сверху широкую шайбу, дабы ремень не слетал и затянул все саморезом. Хот-энд закрепил на каретке с помощью хомута из медной проволоки — просто и со вкусом 🙂

Направляющие оси Y так же закрепил с помощью деревянных брусков от рамок. Линейные подшипники стола сделаны из них же.

Дальше я слегка настроил принтер — выровнял раму оси X вращая двигателя оси Z, концевиком оси Z выставил высоту печатающей головки и выровнял столик, подложив под стекло два лезвия от строительного ножа. Как обычно — колхоз, но под конец сборки уже просто не терпится наконец его запустить, хоть как, но запустить.

И так, сначала я, начитавшись про плохую адгезию, решил печатать на оргстекле. Скачав программу Cura я толком в ней ничего не настраивал (за что она мне и понравилась, для новичка самое оно). Выставил скорость печати, высоту слоя, заполнение и температуру. Ну и еще ретракт включил. Все. Скачал модель тестового кубика со стороной 20 мм, отслайсил, закинул на карту, вставил ее в принтер, перекрестился и нажал печать. Те ощущения, когда ты смотришь, как паркуется каретка, как греется хот-энд, не описать словами. И вот! Процесс пошел. Естественно сразу всплыли проблемы — я криво выставил высоту сопла. Сначала каретка елозила по стеклу, но через пару слоев я увидел КВАДРАТ! УРАААА! Заработало! Сколько же радости от того, что ты, вот, потратил свои законные 2 месяца каникул, вложил свои силы, деньги и не зря. И теперь эта конструкция работает. А ты смотришь и от радости распирает во все стороны. По окончанию печати я понял — брать оргстекло в качестве столика было плохой идеей. Либо это оргстекло такое, либо я идио. В общем мой кубик вплавился в столик 🙂

Отодрал я его только поломав у основания, ну и пусть. Качество печати меня очень сильно порадовало. Не смотря на то что я толком ничего не настраивал, не подбирал, а просто запустил печать абы как — все было прекрасно. Размеры кубика совпадали.

Дальше я скачал модель совы. Т.к. я жмот и зажал пластик — высоту совы выставил 3 см. Не смотря на такие маленькие размеры и мой корявый обдув, сделанный на скорую руку из кулера 80 мм, закрепленного на той-же алюминиевой шинt, из которой сделаны уголки крепления ролика оси Y — сова вполне хорошо отпечаталась. Только на очень мелких слоях, типа ушей, пластик чуть потек.

Видео печати тройного обдува (скорость печати 40 мм/с (плохая идея, большие люфты и большое трения в ‘подшипниках’;), слой 0.2 мм, сопло 0.4 мм. Блок питания — доставшийся на халяву БП ATX):

На этом я думаю закончить эту статью. Сам процесс сборки я описал, но это еще не конец. Впереди долгий и тернистый путь модификации этой конструкции. В планах отпечатать все деревянные/гетинаксовые детали из пластика, заменить строительные шпильки на трапецеидальные винты, заменить направляющую, сваренную из обрезков, добавить подогреваемый стол и т.д. Прошу по возможности извинить за качество фотографий, корявый текст и прочие косяки. Напомню что это первая моя статья. В скорем времени будут статьи про модернизацию этого принтера, так-что подписываемся 😉 Всем спасибо за внимание!

P.S. Сейчас я нахожусь в поисках направляющих. Ищу направляющую 12,3 мм от принтера/сканера А3 длиной от 35 мм, ну или две направляющие 10 или 8 мм той же длины. Если Вы из РБ и есть таковые — готов купить. Пишите в личку.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник