Лазерный резак из 3D-принтера

Из этой статьи мы с вами узнаем, как собрать лазерный резак на базе 3D-принтера.

Идея сделать этот лазерный резак / гравер пришла к мастеру, после того, как он купил новый 3D-принтер Ender 3 pro, а старый принтер, Davinci pro, остался не удел.

Мастер не предоставляет точные чертежи и инструкции, но изучив его опыт можно применить его к изготовлению своего станка.

Шаг первый: меры безопасности

При работе с лазерным резаком необходимо соблюдать меры безопасности. Необходимо принять меры предосторожности, чтобы не поранить себя или других прямым или отраженным лазерным светом. Там, где свет диодного лазера в основном виден, свет лазера CO2- нет. Кроме того, мощность СО2-лазера намного выше. После сборки станка пользователю необходимо его настроить и откалибровать. Как правило в это время защитный экран отсутствует. Никогда не делайте это без защитных очков. Используйте очки предназначенные для защиты от лазерного света данного типа (10,6 мкм). Прямой и даже отраженный лазерный свет может разрушить сетчатку глаза.

Так же опасно напряжение. Блок питания для этого устройства может управлять лампой 40 Вт и имеет выходное напряжение от 15 до 25 кВ. Даже если станок выключен, необходимо подождать некоторое время, прежде чем прикасаться к высоковольтными кабелям.

Источник питания и высоковольтный кабель, идущий к лазерной трубке, должны быть экранированы заземленным экраном.

Так же, ядовитые пары, исходящие от материалов, подвергнутых лазерной обработке, должны выводиться за пределы помещения.

Шаг второй: разборка принтера

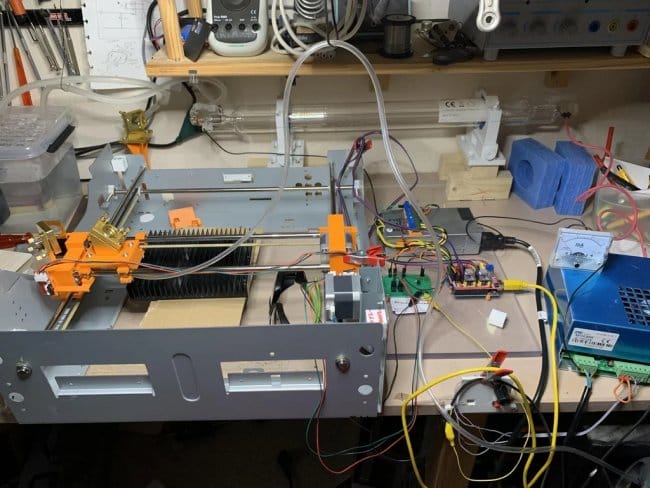

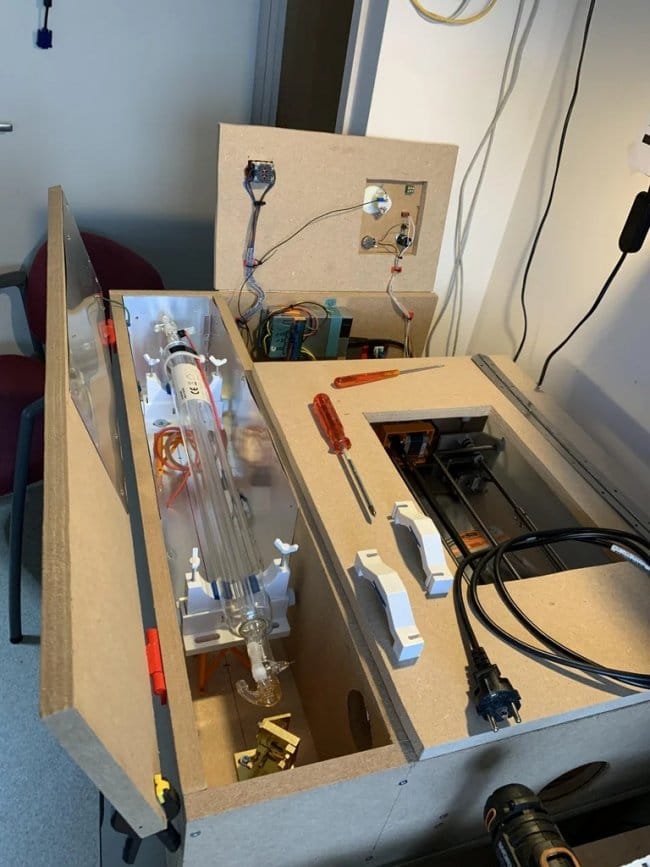

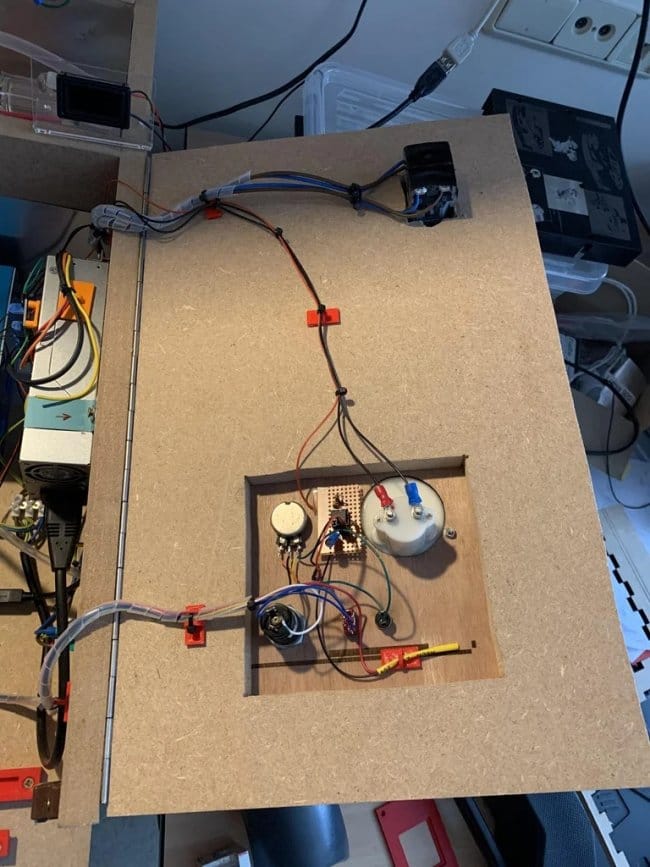

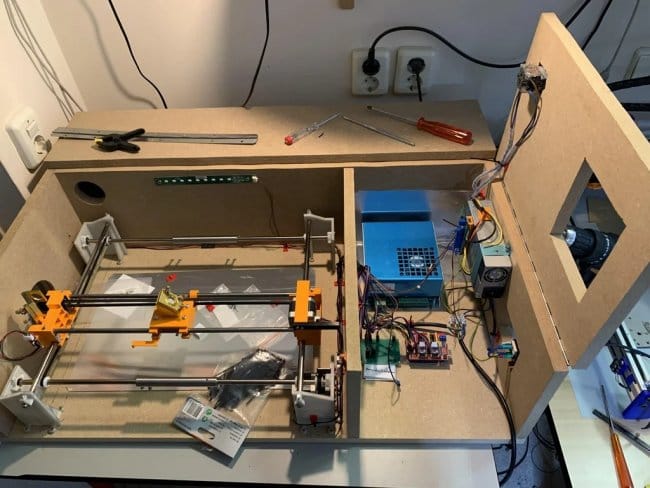

Сначала мастер разобрал старый 3D-принтер. На 1-м снимке видно перевернутую ходовую часть осей x, y. Из этой части он убрал оригинальные направляющие для осей (черные) и распечатал другие (оранжевые). Новые детали, которые он напечатал, созданы специально для того, чтобы установить набор линз золотого цвета.

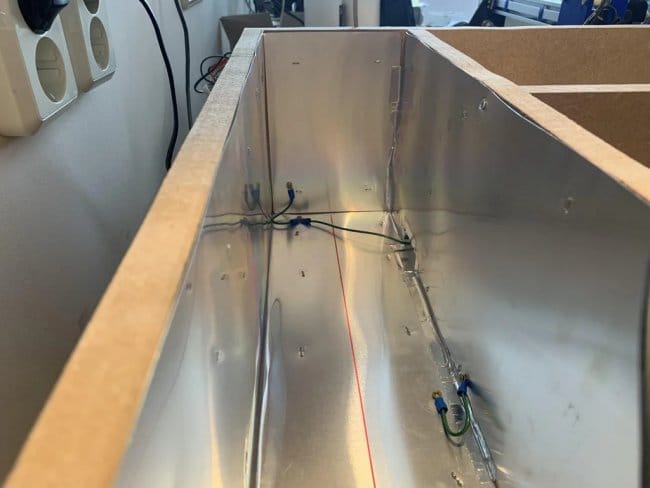

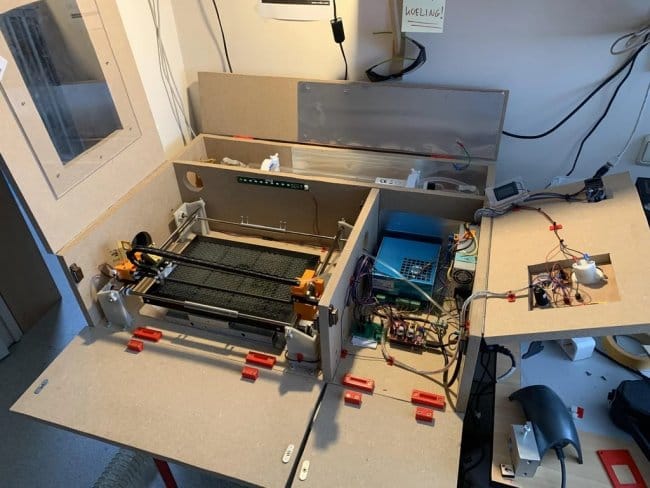

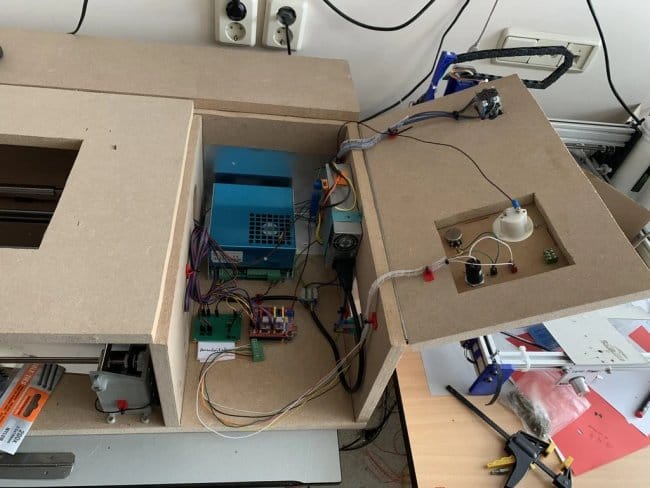

На рис. 2 видно тестирование устройства с лазерной трубкой и водяным охлаждением сзади. Справа элементы управления для всего этого. Большинство деталей было приклеено к столу скотчем. Это выглядит неаккуратно, но работает.

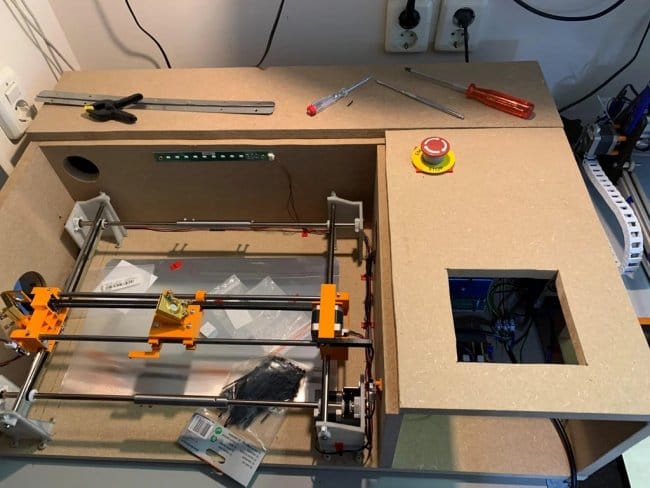

Убедившись, что все это работает, он начал проектировать угловые стойки, чтобы область резки была больше, чем область печати.

Шаг четвертый: отверстия

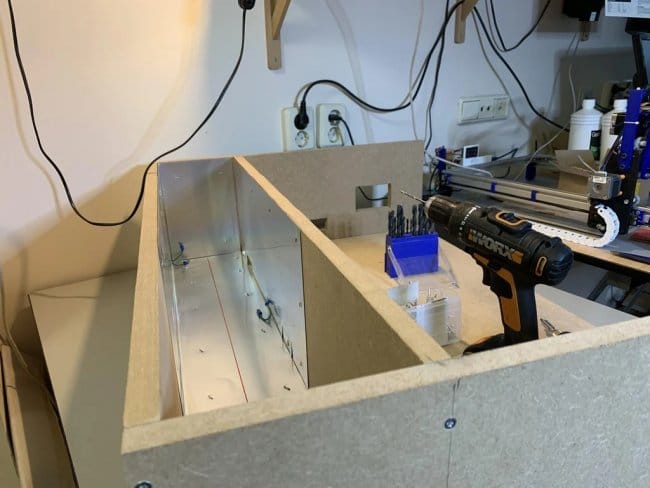

На фото ниже мы видим корпус с круглыми и квадратными отверстиями. Самое левое круглое отверстие — это отверстие для отработанного воздуха (вытяжка), круглое отверстие в задней пластине — это отверстие, через которое проходит лазерный луч, круглое отверстие справа и узкое квадратное отверстие справа сзади — это отверстия для забора воздуха. Воздух поступает через узкое квадратное отверстие, проходит через отсек электроники, охлаждает электронику и проходит через правое круглое отверстие в зоне резки, где он выводит дым и теплый воздух через левое круглое отверстие наружу.

Другое квадратное отверстие предназначено для подключения сетевого шнура и переключателя, а также выхода 5 В для термометра измеряющего температуру воды и трубки вспомогательного воздуха.

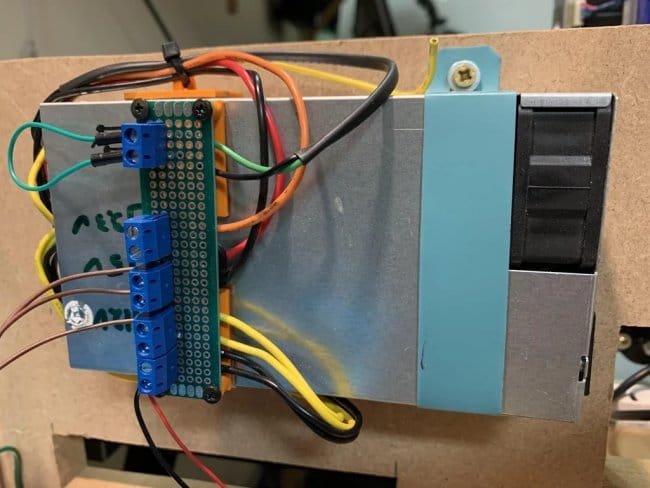

Слева от Arduino видим зеленую плату. Это плата адаптера, которую мастер сделал для концевых выключателей и логического инвертора. Адаптер необходим, потому что он использует концевые выключатели со светодиодом состояния, которые используют три вывода вместо двух (один дополнительный 5 В для светодиода), а экран ЧПУ использует двухпроводные соединения.

Маленькие красные пластиковые квадраты — это печатные крепления для кабелей, которые можно использовать со стяжками, прикрепленными к корпусу скотчем.

Шаг шестой: программное обеспечение

При работе со станком мастер использует бесплатную программу Lightburn

Код можно скачать ниже.

config.h

Шаг седьмой: электроника

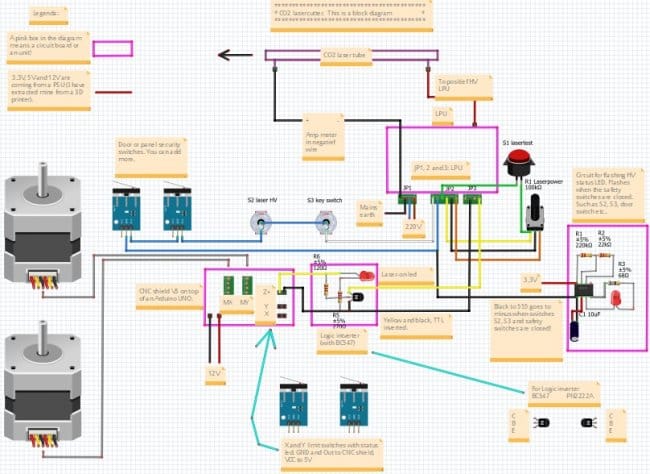

Проблема, с которой он столкнулся во время этой сборки, касалась того, как заставить СО2-лазеру работать. Поскольку у Arduino есть положительный выходной сигнал TTL (transistor–transistor logic – транзисторно-транзисторная логика), а LPU требуется отрицательный сигнал TTL для запуска лазера.

В итоге он нашел решение — логический инвертор.

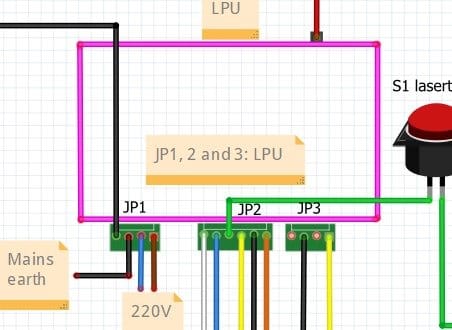

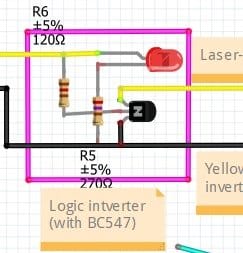

Рис 1: схема логического инвертора.

Левый желтый и черный провода — это выходные провода TTL, идущие от экрана ЧПУ.

Правый желтый и черный провода — это перевернутые сигнальные провода, идущие к LPU (JP3 на рис. 3).

Светодиод с балластным сопротивлением R5 нужен только для информирования.

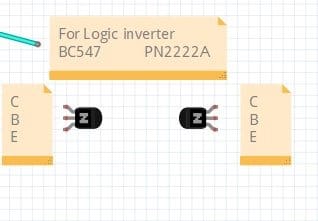

Рис 2: Два разных транзистора, которые можно использовать для схемы. Обратите внимание на разницу в расположении контактов

Рис 3: Используются LPU с конфигурацией разъема 4,6,4. На JP3 видно входящие перевернутые сигнальные линии.

CO2-лазер Eng.fzz

Шаг восьмой: проблема концевых выключателей

Когда лазер срабатывает, он нарушает работу концевых выключателей, и станок останавливается в состоянии ошибки. Происходит это, вероятно, из-за импульсов высокого напряжения. Экранировать выводы к концевым выключателям не получилось и он решил проблему программно.

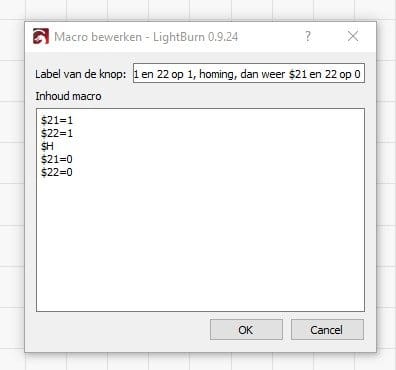

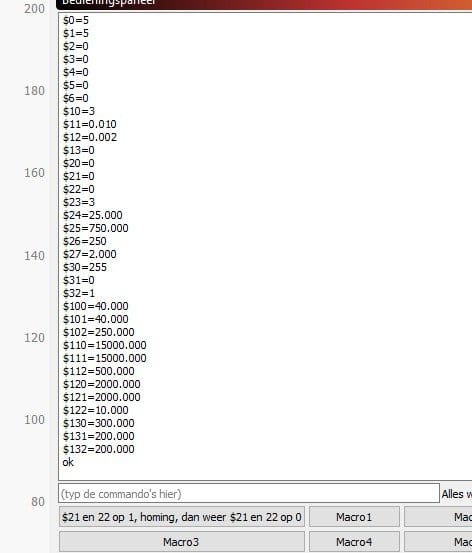

на фото. 1 настройки G-кода, которые он использует, где самонаведение отключено

на рис. 2 макрос самонаведения

Что он делает, так это то, что при запуске Lightburn функция самонаведения не работает, потому что 21 и 22 значения равны 0.

Мастер использует макрос, чтобы вернуть станок в исходное положение:

включить цикл самонаведения: значения 21 и 22 доллара от 1 (теперь машина чувствительна к импульсам высокого напряжения, но это нормально, потому что лазер не срабатывает во время следующего цикла самонаведения)

наведение машины: $ H

выключить цикл самонаведения: значения 21 и 22 доллара вернутся к исходному 0 (теперь высоковольтные импульсы не действуют)

Теперь можно использовать только макрос возврата в исходное положение. Нужно делать это всякий раз, когда неясно, знает ли станок, как расположена ось, например, если ось перемещалась вручную.

Итак, если пользователь включает станок и Lightburn (или другую программу резки), в первую очередь нужно использовать макрос возврата в исходное положение.

Шаг девятый: линзы

Если линия диодного лазера буквально прямая, для лазера CO2 это не так. Очень важно, чтобы лазерный луч проходил через середину фокусирующей линзы, а затем прямо через отверстие для подачи воздуха. В противном случае будут искаженные результаты. Лазер должен располагаться как можно точнее по центру всех линз. При разработке конструкции нужно делать ее такой, что бы можно было перемещать держатели зеркал по вертикали или горизонтали, или и то, и другое, в зависимости от ситуации.

На фото виден макет CO2-лазера, который мастер распечатал. Это красный диодный лазер в печатном корпусе с диаметром реальной лазерной трубки. С помощью него легко регулировать положение лазера относительно линз.

Эта регулировка не будет достаточно точной, из-за внутренних допусков, после замены трубки на макет, но она уже имеет большое значение.

Шаг десятый: охлаждение и вытяжка

Лазерной трубке требуется охлаждение, иначе срок ее службы резко сократится. Когда температура лампы повышается, выходная мощность падает.

Мастер использует емкость ок. 6 литров и водяной насос Amzdeal модели HY-304. В этот контейнер, помимо воды, он помещает бутылку со льдом.

Для охлаждения нужно использовать только очищенную воду.

Источник

Библия 3D-печати: базовые принципы технологии SLS

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

От редакции: предлагаем первую статью из цикла, посвященного технологии 3D-печати методом селективного лазерного спекания полимерных порошков (SLS). Материал подготовлен московской инженерно-производственной компанией Can Touch, эксплуатирующей SLS 3D-принтер EOS Formiga P100, и публикуется с разрешения авторов.

SLS (Selective Laser Sintering, селективное лазерное спекание) — технология аддитивного производства, основанная на послойном спекании частиц полимерного порошка с помощью лазерного излучения. Технология достаточно опасна (мы расскажем об этом подробнее), но освоившим открывается широчайший горизонт возможностей. Основное преимущество SLS — обеспечение прекрасных механических свойств готовых изделий. Изделия получаются чрезвычайно прочными, с высокой детализацией и качеством построения поверхностей. Другой весомый плюс — SLS-печать практически безотходна, поскольку неиспользованный для выращивания деталей порошок частично смешивается с новыми порциями материала и возвращается в работу (этот процесс носит название «регенерация»), а частично — отправляется на переработку.

Основной принцип работы SLS 3D-принтера заключается в спекании полимерного порошка лазерным лучом. Предварительно нагретый порошок кратковременно облучается лазером и спекается с уже затвердевшими частицами, которые находятся в нижележащем слое. Управляя параметрами этого процесса можно добиваться нужной остаточной пористости и плотности полученной детали. При этом компания-производитель (мы будем рассматривать продукты немецкой компании EOS GmbH) предоставляет владельцам SLS-машин оригинальные наборы параметров, идеально подобранные под используемые материалы и прошедшие тщательную оптимизацию. Для производства деталей с разными свойствами компания предоставляет специальные наборы параметров (Part Property Profile или PPP), которые гарантируют, что напечатанные с их применением детали будут иметь одинаковые характеристики независимо от того, на какой машине их вырастили. Все наборы PPP-параметров имеют номера версий, поскольку EOS ведет их непрерывную оптимизацию.

Основные плюсы и некоторые минусы технологии SLS

- Превосходные механические свойства готового изделия

- Высокая производительность — лазер плавит только поверхность частиц порошка, а не весь объем. Это позволяет SLS-машинам работать гораздо быстрее других порошковых 3D-принтеров

- Не требует материалов поддержки — сам порошок в рабочей камере поддерживает модель, пока она не будет закончена

- Позволяет печатать весьма крупные (до 750 мм) объекты, либо целые серии деталей за раз — это возможно благодаря объемным камерам построения SLS-принтеров

- Высокая стоимость расходных материалов и самого оборудования

- Требует обязательного обучения специалистов на сертифицированных курсах

Фазы 3D-печати по технологии SLS

Важно! SLS-машина достаточно сложна и представляет собой серьезную опасность, поэтому к управлению допускается только персонал, обученный в компании EOS, а работать с установленным в ней лазером 4-го класса опасности и вовсе допускаются только специалисты компании-производителя.

Рассмотрим все этапы выращивания объекта по технологии SLS на примере превосходного 3D-принтера EOS Formiga P100 — мы пользуемся именно им.

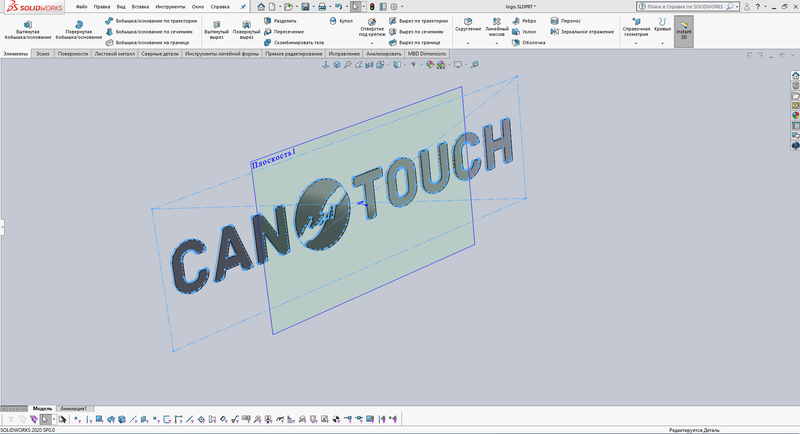

Создаем модель будущей детали в CAD (или получаем ее иными способами, например 3D-сканированием) — это стандартная процедура для любых современных инженерных разработок. На выходе получаем файл в формате STL с трехмерной геометрией нужных нам деталей.

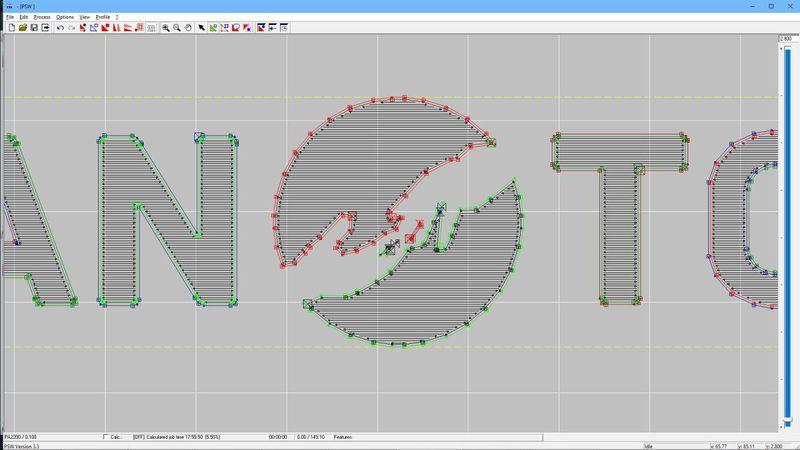

Проводим позиционирование и нарезку модели. Это делается в специальных проприетарных программах производителей SLS-машин (в случае техники EOS это ПО RP-Tools). На этом этапе мы размещаем модели деталей в рабочем объеме машины так, чтобы оптимально использовать всю зону построения. Это позволяет свести к минимуму время выращивания и расход порошка. Здесь же мы задаем параметры экспонирования, с помощью которых можно влиять на характеристики будущих деталей. Например, менять их прочность, пористость и качество поверхности. На выходе получаем пакет файлов в формате SLI.

Создаем задание построения и переносим его в машину. В программе Desktop-PSW от компании EOS файлы SLI упаковываются в задание построения и передаются в контроллер SLS 3D-принтера. Все, на этом программная часть работы закончена.

Устанавливаем сменный бак («чембер» от английского «chamber» — камера). В нем происходит процесс выращивания, и в конце работы именно в нем будут находиться готовые детали.

Наполняем резервуары порошком и «стелим постель» — настилаем слой свежего порошка на подвижной платформе рабочей камеры, когда она находится в верхнем положении. Занимательный факт: вертикальные подаватели для порошка наверху SLS-машины целиком напечатаны… на такой же SLS-машине. И таких деталей в ее конструкции целое множество.

Прогреваем машину: на этом этапе температура в камере построения должна достичь 160 градусов Цельсия. Это необходимо, чтобы прогреть рабочую зону, а также всю машину, ее компоненты и находящийся в ней порошок. На предварительный прогрев машины уходит примерно два часа. Этот этап называется Warm Up Phase.

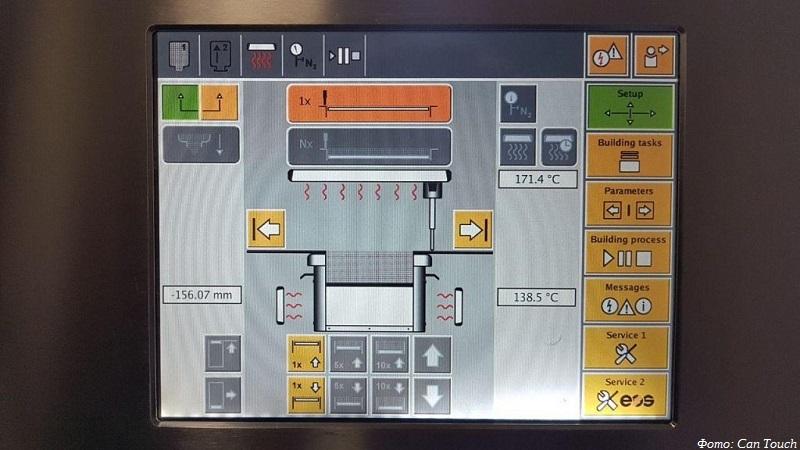

Выбираем задание в машине. Интерфейс SLS-машины предельно эргономичен и умещается буквально в десять кнопок. На время 3D-печати камера построения заполняется азотом, чтобы охлаждать оптическую систему линзы, а также ликвидировать влияние кислорода на полимерный порошок.

Запускаем процесс 3D-печати. В ходе печати частицы порошка облучаются лазером, нагреваются и прочно спекаются с расположенными ниже слоями. После этого платформа с деталью опускается вниз на высоту, равную толщине печатного слоя (благодаря этому фокус лазерного пятна и слой спекания всегда находятся на одном уровне). Затем специальный нож («рекоутер» от английского «recoater») настилает новый слой порошка и процесс повторяется.

Ведем мониторинг процесса 3D-печати. Выращивание детали может занимать много часов, и большую часть этого времени никакого контроля за процессом не требуется, но SLS-машина уязвима к сбоям из-за попадания мусора (например, волосков) в рабочую камеру. Поэтому, время от времени следует проверять как идут дела. Но мы существенно оптимизировали эту процедуру: так как в машине не предусмотрен удаленный доступ к программному обеспечению, наши специалисты разработали роботизированную механику для остановки процесса в случае сбоя.

Завершение работы машины и распаковка деталей

Даем SLS 3D-принтеру и напечатанным деталям остыть естественным путем — распаковка камеры проводится только при падении ее температуры ниже 60 градусов Цельсия. Важный момент: по технологии EOS время остывания должно быть не меньше времени печати.

При остывании выращенные детали сжимаются и искривляются. Это вызвано разницей температур в отдельных частях объекта и их неравномерным остыванием.

В связи с этим необходимо придерживаться нескольких правил:

- Детали, подверженные короблению и усадке, необходимо размещать в верхних 2/3 зоны построения, поскольку нижняя треть контактирует с более холодным дном сменного бака (чембера)

- Детали, подверженные короблению и усадке, необходимо размещать под углом в глубине рабочего объема, как можно дальше от его краев

Распаковываем напечатанные детали. Большим преимуществом технологии SLS является то, что для выращенных с ее применением объектов не требуются поддерживающие структуры, которые после печати станут отходами. Детали просто извлекаются из бака, чистятся щеткой и отправляются в дробеструйную машину, где обрабатываются стеклянной дробью. Отсюда они отправятся на дальнейшие этапы производства.

Переработка неиспользованного порошка

Просеиваем отработанный порошок, добавляем порцию свежего материала, смешиваем. Полимерный порошок для SLS 3D-принтеров достаточно дорог, и это минус. Но его свойства можно восстановить добавлением свежего порошка, и это большой плюс. Этот процесс полностью отработан и заложен в основу технологии EOS: можно быть уверенными, что свойства деталей от использования восстановленного порошка не страдают.

Однако и здесь есть важный нюанс: неправильное смешивание порошков ведет к тому, что в напечатанном изделии появляются светлые и темные полосы, морщины (так называемая «апельсиновая корка»), образуются области с переменной плотностью. Чтобы этого не происходило, необходимо четко соблюдать рекомендованные производителем процедуры смешивания.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.Источник