- Переделка струйного принтера для изготовления печатных плат

- Шаг 1. Разбираем принтер

- Шаг 2. Снимаем внутренние элементы принтера

- Шаг 3. Снятие платформы печатающей головки

- Шаг 4. Очистка печатающей головки

- Шаг 5. Установка платформы печатающей головки. Часть 1

- Шаг 6. Установка платформы печатающей головки. Часть 2

- Шаг 7. «Лифтинг» механизма очистки печатающей головки

- Шаг 8. Система подачи

- Шаг 9. Заполняем чернильный картридж

- Шаг 10. Тесты

- Шаг 11. Травление

- Текстильный принтер своими руками с минимумом затрат

- Не выкидывайте старый принтер. Небольшая переделка и теперь печатаю любые принты на футболках. Себестоимость очень низкая

Переделка струйного принтера для изготовления печатных плат

В последнее время я искал способы упростить изготовление печатных плат. Приблизительно с год назад я наткнулся на одну интересную страничку, где описывался процесс модификации струйного принтера Epson для печати на толстых материалах в т.ч. на медном текстолите. В статье описывалась доработка принтера Epson C84, однако у меня был принтер Epson C86, но т.к. механика принтеров Epson я думаю у всех схожая, то я решил попробовать сделать модернизацию своего принтера.

В данной статье я постараюсь максимально подробно, шаг за шагом, описать процесс модернизации принтера для печати на омедненном текстолите.

Необходимые материалы:

— ну естественно понадобится сам принтер Epson семейства С80.

— лист алюминиевого, либо стального материала

— скобы, болты, гайки, шайбы

— небольшой кусок фанеры

— эпоксидка или суперклей

— чернила (об этом позже)

Инструменты:

— шлифмашинка (Dremel и т.п.) с отрезным кругом (можно попробовать маленькой обезьяной)

— различные отвертки, ключи, шестигранники

— дрель

— термофен

Шаг 1. Разбираем принтер

Первое, что я сделал — снял задний выходной лоток для бумаги. После этого надо снять передний лоток, боковые панели и затем основной корпус.

На фотографиях ниже приведен подробный процесс разборки принтера:

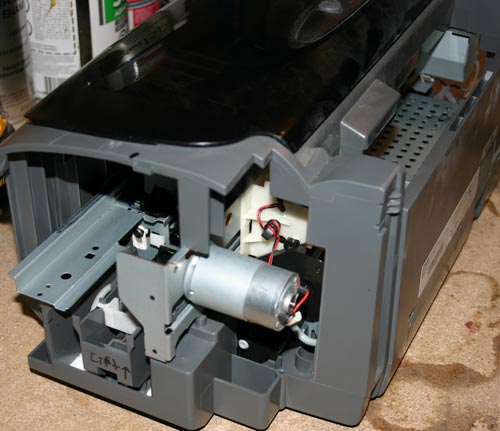

Шаг 2. Снимаем внутренние элементы принтера

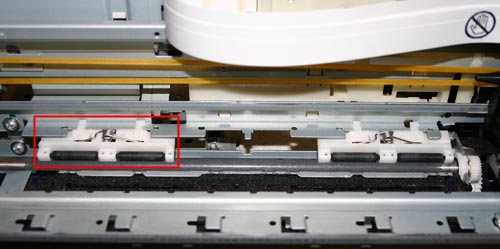

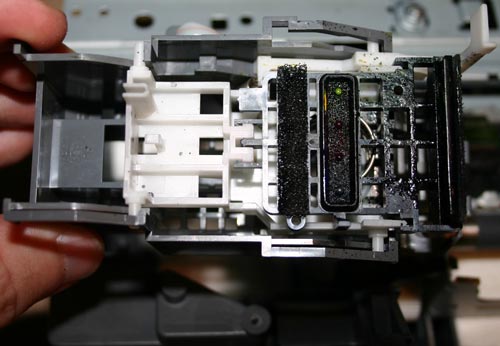

После того, как у принтера снят корпус, необходимо поснимать некоторые внутренние элементы принтера. Сначала, необходимо снять датчик подачи бумаги. В дальнейшем он нам понадобится, поэтому при снятии не повредите его.

Затем, необходимо снять центральные прижимные ролики, т.к. они могут мешать при подаче печатной платы. В принципе боковые ролики тоже можно снять.

Ну и в конце, необходимо снять механизм очистки печатающей головки. Механизм держится на защелках и снимается очень просто, но при снятии, будьте очень осторожны, т.к. к нему подходят разные трубки.

Разборка принтера завершена. Теперь приступим к его «лифтингу».

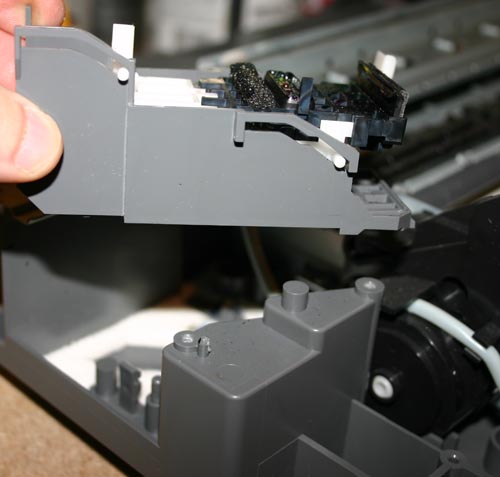

Шаг 3. Снятие платформы печатающей головки

Начинаем процесс модернизации принтера. Работа требует аккуратности и применения защитных средств (глаза нужно беречь!).

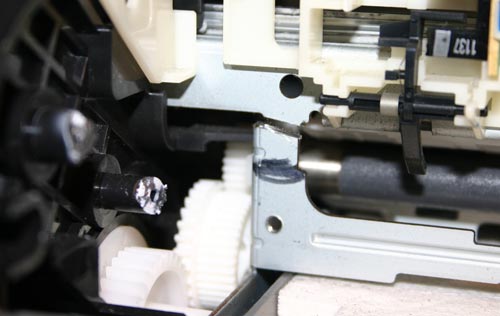

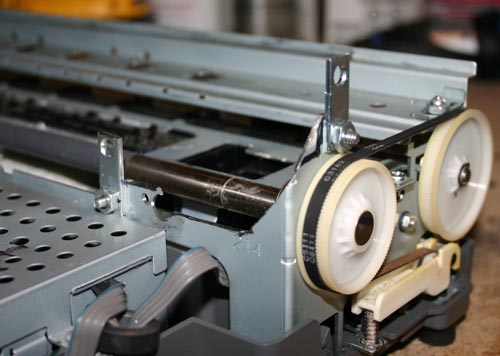

Для начала необходимо открутить рейку, которая прикручена двумя болтами (см. фото выше). Открутили? Откладываем ее в сторону, она нам еще пригодится.

Теперь обратите внимание на 2 болта возле механизма очистки головки. Их также откручиваем. Однако, с левой стороны сделано немного по другому, там можно срезать крепления.

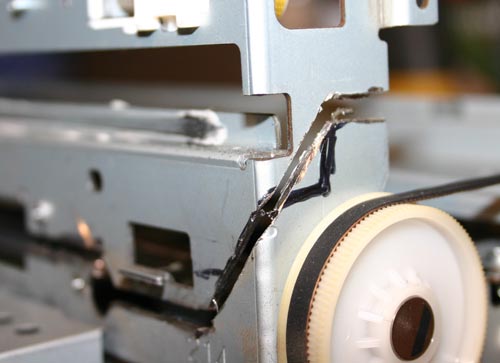

Чтобы снять всю платформу с головкой, сначала, все внимательно осмотрите и отметьте маркером те места, где надо будет резать метал. А потом аккуратно срежьте метал ручной шлифмашинкой (Dremel и т.п.)

Шаг 4. Очистка печатающей головки

Этот шаг является необязательным, но раз уж полностью разобрали принтер, то лучше сразу почистить печатающую головку. Тем более, что в этом нет ничего сложного. Для этой цели я использовал обычные ушные палочки и очиститель стекол.

Шаг 5. Установка платформы печатающей головки. Часть 1

После того, как все разобрано и очищенно настало время собирать принтер с учетом необходимого зазора для печати на текстолите. Или как говорят джиперы «лифтинг» (т.е. подъем). Величина лифтинга полностью зависит от того материала, на котором вы собираетесь печатать. В своей модификации принтера я планировал использовать стальной податчик материала с прикрепленным на нем текстолитом. Толщина платформы для подачи материала (сталь) была 1.5 мм, толщина фольгированного текстолита, из которого я обычно делал платы составляла также 1.5 мм. Однако, я решил, что головка не должна сильно давить материал, и поэтому величину зазора я выбрал около 9 мм. Тем более, что иногда я печатаю на двухстороннем текстолите, который немного толще одностороннего.

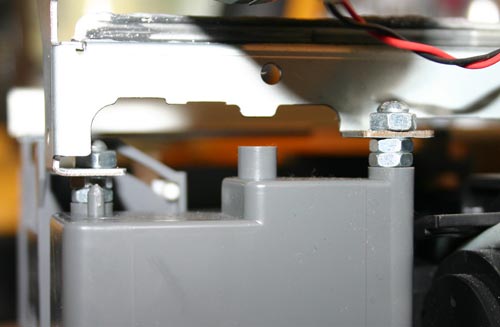

Для того, чтобы мне легче было контролировать уровень подьема, я решил использовать шайбы и гайки, толщину которых я замерил штанген-циркулем. Также, я прикупил несколько длинных болтов и гайки для них. Я начал с фронтальной системы подачи.

Шаг 6. Установка платформы печатающей головки. Часть 2

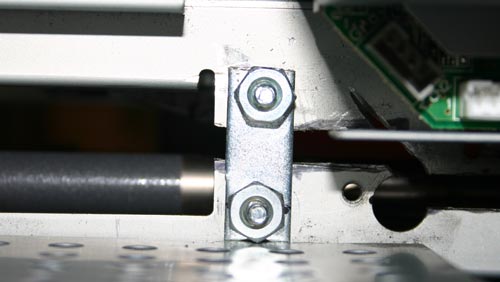

Перед установкой платформы для печатающей головки, необходимо изготовить небольшие перемычки. Я сделал их из уголков, которые распилил на 2 части (см. фото выше). Можно конечно их сделать самому.

После, я разметил отверстия для сверления в принтере. Нижние отверстия разметить и просверлить очень просто. Затем, сразу же прикрутил кронштейны на их место.

Следующим шагом необходимо разметить и просверлить верхние отверстия в платформе, это сделать несколько сложнее, т.к. все должно быть на одном уровне. Для этого, я подложил по паре гаек, в местах стыковки платформы с основой принтера. При помощи уровня, удостоверьтесь, что платформа стоит ровно. Отмечаем отверстия, сверлим и стягиваем болтами.

Шаг 7. «Лифтинг» механизма очистки печатающей головки

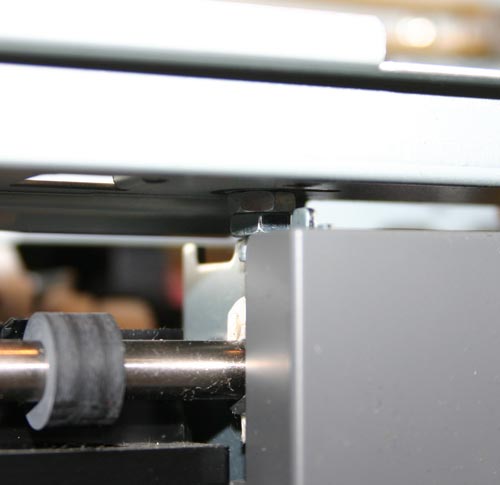

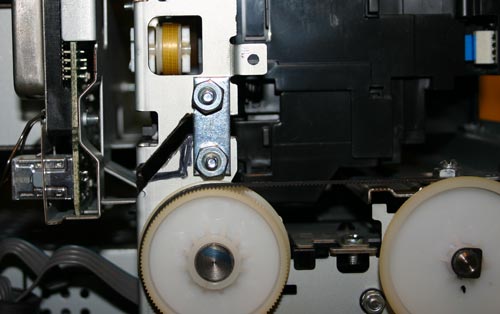

Когда принтер заканчивает печать, головка «паркуется» в механизм очистки головки, где происходит очистка дюз головки, для предотвращения их засыхания и засорения. Этот механизм также предстоит немного поднять.

Данный механизм я закрепил при помощи двух уголков (см. фото выше).

Шаг 8. Система подачи

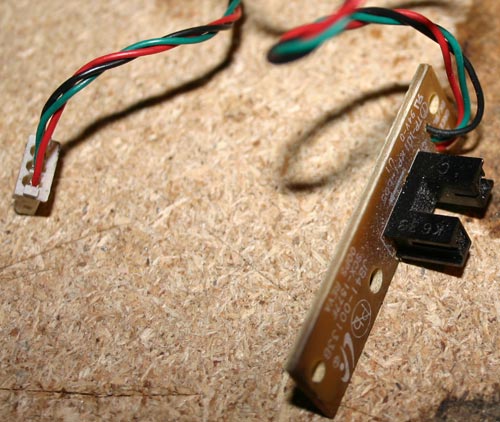

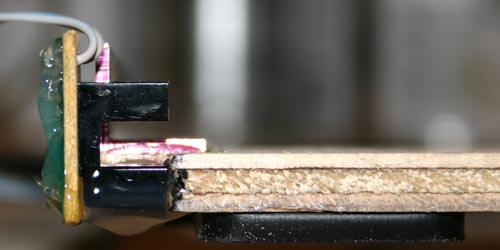

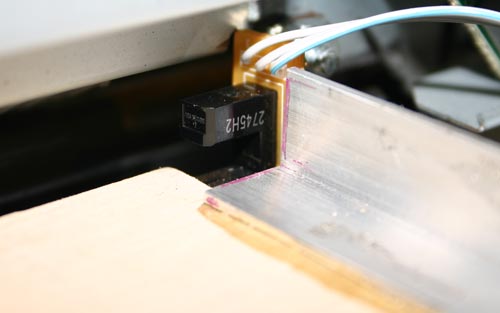

На данной стадии рассмотрим процесс изготовления системы подачи и установку датчика подачи материала.

При разработке системы подачи первой проблемой была установка датчика подачи материала. Без данного датчика принтер не функционировал бы, но где и как его установить? Когда бумага проходит через принтер, то данный датчик сообщает контроллеру принтера, когда проходит начало бумаги и на основании этих данных принтер вычисляет точную позицию бумаги. Датчик подачи представляет из себя обычный фотосенсор с излучающим диодом. При прохождении бумаги (в нашем случае материала), луч в датчике прерывается.

Для сенсора и системы подачи я решал сделать платформу из фанеры.

Как видно на фото выше, я склеил между собой несколько слоев фанеры для того, чтобы сделать подачу на одном уровне с принтером. В дальнем углу платформы я закрепил датчик подачи, через который будет проходить материал. В фанере, я сделал небольшой вырез, чтобы вставить датчик.

Следующей задачей встала необходимость сделать направляющие. Для этого я использовал алюминиевые уголки, которые приклеил к фанере. Важно, чтобы все углы были четко 90 градусов и направляющие были строго параллельны друг другу. В качестве материала подачи я использовал алюминиевый лист, на который будет ложиться и фиксироваться омедненный текстолит для печати.

Лист подачи материала я изготовил из алюминиевого листа. Размер листа я старался сделать приблизительно равным формату А4. Немного почитав в интернете по работе датчика подачи бумаги и принтера в целом, я выяснил, что для корректной работы принтера необходимо в листе подачи материала сделать в углу небольшой вырез, чтобы датчик срабатывал немного позднее чем начинали крутиться ролики подачи. Длина выреза составила около 90мм.

После того, как все сделано, на листе подачи я закрепил обычный лист бумаги, на компьютере установил все драйвера и сделал пробную печать на обычном листе.

Шаг 9. Заполняем чернильный картридж

Последняя часть модификации принтера посвящена чернилам. Обычные чернила от Epson не стойкие к химическим процессам, протекающим при травлении печатной платы. Поэтому необходимо специальные чернила, называются они Mis Pro yellow ink. Однако, данные чернила могут не подойти к другим принтерам (не Epson), т.к. там могут использоваться другие типы печатающих головок (в Epson используется пьезоэлектрическая печатающая головка). В интернет-магазине inksupply.com есть доставка в Россию.

Помимо чернил, я купил новые картриджи, хотя конечно можно использовать и старые, если хорошо их помыть. Естественно, для заправки картриджей понадобится еще обычный шприц. Также, я купил специальный девайс для обнуления картриджей принтера (синий на фото).

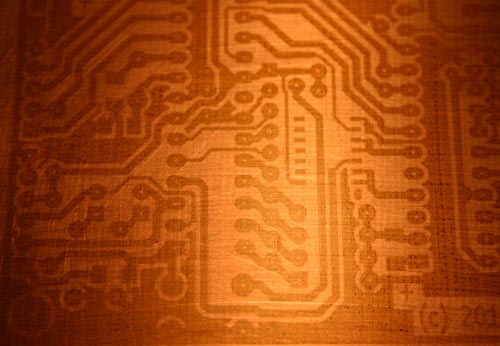

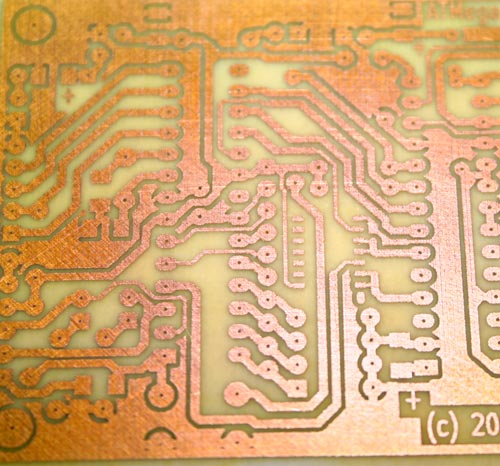

Шаг 10. Тесты

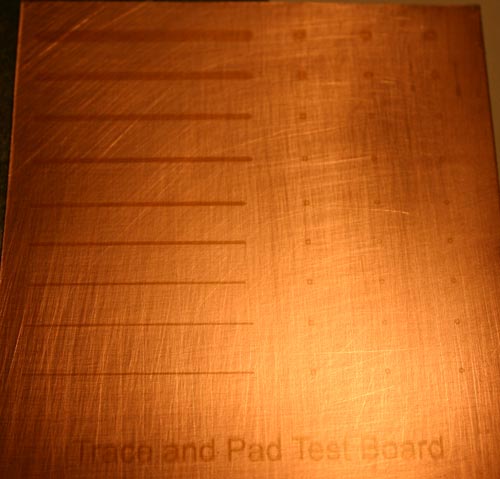

Теперь переходим к тестам печати. В программе проектирования Eagle, я сделал несколько заготовок для печати, с дорожками различной толщины.

Качество печати вы можете оценить по фотографиям выше. А ниже представлено видео печати:

Шаг 11. Травление

Для травления плат, изготовленных данных способом, подходит только раствор хлорного железа. Другие методы травления (медный купорос, соляная кислота и т.п.) могут разъесть чернила Mis Pro yellow ink. При травлении хлорным железом, лучше нагревать печатную плату при помощи теплофена, это ускоряет процесс травления и т.о. меньше «сьедается» слой чернил.

Температура нагрева, пропорции и длительность травления подбираются опытным путем.

Источник

Текстильный принтер своими руками с минимумом затрат

В общем валялся в чулане в офисе Epson 1290. Сколько я тут работаю — столько он и валялся. Вроде как головы у него позасыхали и оживлять его смысла не было. В общем забираю я его себе домой с мыслью, что если что — то голову и новую куплю. Притянул, запустил, прочистил головки и чудо — печатает! Отлично! Отвертку в руки и давай его разбирать — снял все валы, снял все прижимы, снял приводной вал с мотором и датчиком вращения. Дальше — лучше. Болгарку в руки и вырезаем центральную часть металлической рамы — там у нас будет ходить изделие, на котором будем печатать.

А дальше начинается самое сложное — собрать всё из того, что есть дома: совершенно случайно дома оказались:

-кухонные роликовые направляющие (варварски сняты с кухни)

-обрезки ПВХ подоконника (валялись на балконе)

-полка из старой тумбочки

-мелкий кусок плоского алюминия

Кухонные направляющие и полка из тумбочки были превращены в подвижный стол, боковинами послужили обрезки ПВХ подоконника — сверху на них ставится то, что осталось от принтера. В куске алюминия сделал отверстия под моторчик, вал — вырезал под это дело дырку в боковине (которая у нас из подоконника), плотно поместил под подвижный стол. И… профит — всё работает и печатает. Осталось только привести всё это в достойный вид и сделать не на соплях — и вот вам дешевое решения для печати хоть на майках, хоть на коробках… да в общем то можно запихать в него что угодно и печатать на этом.

Сейчас думаю сделать ему более-менее приличный корпус из ДСП, уже заказал СНПЧ и, думаю, получится не хуже аналогов за 5 тысяч зеленых. За что просят такие деньги — совершенно не понимаю.

Источник

Не выкидывайте старый принтер. Небольшая переделка и теперь печатаю любые принты на футболках. Себестоимость очень низкая

Из этой статьи вы узнаете, как в домашних условиях напечатать любые изображения высочайшего качества на футболки себе, своим близким и друзьям. Причём, себестоимость такой печати для одной футболки не превысит 150 рублей. К слову, если вы захотите напечатать нечто подобное в фотоцентрах вашего города, то стоимость одной футболки будет начинаться от 800 рублей. Ну что, начнём!

История этого проекта началась год назад, когда я помогал своему другу с переездом. Мы носили вещи в его рабочую Газель, забивая её под завязку. Когда я взял старенький струйный принтер Epson, друг сказал, что его нести не нужно — принтер пойдёт на свалку. Я поинтересовался почему. Он ответил, что эти бюджетные принтеры новыми стоят очень дёшево, но когда заканчивается краска, покупка новых картриджей обходится в сумму, сопоставимую с покупкой нового принтера. Они собрались покупать хороший цветной лазерный, а этот выкинуть на свалку. Я попросил его забрать. Думал, что сниму с него шаговые двигатели, но как оказалось позже, именно принтеры Epson можно переделать для печать сублимационными чернилами.

Новые принтеры Epson стоят от 8500 рублей и уже оборудованы СНПЧ. Бюджетные, серии ХР, уже не производятся, но когда-то стоили копейки. Такие сейчас можно легко найти по объявлениям.

Итак, по порядку. Мне пришла мысль переделать принтер на печать специальными сублимационными чернилами, которые впоследствии можно перенести на ткань. Такой рисунок не выстирывается и служит столько, сколько будете носить футболку. Хоть 10 лет!

Технология заключается в следующем. Принтер печатает сублимационными чернилами на листах фотобумаги формата А4 рисунок, который должен быть на футболке. Перед печатью нужно будет поставить отметку для зеркальной печати. То есть изображение напечатается в зеркальном виде. Затем с помощью термопресса или утюга изображение переносится на футболку. Всё! Ничего сложного!

Переделка принтера очень простая, с ней справится даже подросток. Так как картриджи уже своё отслужили их можно выкинуть. Картриджи у бюджетных Epson не перезаправляемые. Даже не думайте схитрить — ничего не выйдет. Нужно покупать СНПЧ — систему непрерывной подачи чернил. Такую систему можно найти для любого принтера. Мне она обошлась в районе 1200 рублей. Но на известном китайском сайте она стоит немного дешевле — около 1000р.

Как я уже писал раньше, установить такую систему очень легко. По сути, это новые пустые картриджи с трубками и большими ёмкостями для чернил.

Дальше нам потребуются специальные сублимационные чернила. Это особые чернила, которые под воздействием температуры превращаются в пар и окрашивают ткань. Никакие другие так работать не будут! Выбор сублимационных чернил огромен — от бюджетных до дорогих. Разница будет лишь в яркости и насыщенности цветов. Я пользуюсь дешёвыми и меня всё устраивает. Такие чернила можно найти в магазинах. Но в моём городе не было, поэтому я заказал в интернет магазине. Нужно смотреть какой принтер вы будете использовать. Бывают с четырьмя цветами, а бывают с шестью. У меня дешёвый с четырьмя.

Наконец все мои заказы прибыли и буквально за пару часов принтер был переоборудован под печать сублимационными чернилами. Фотобумагу формата А4 можно купить практически в любом магазине оргтехники. Подойдёт любая. Даже самая дешёвая, хотя нужно использовать специальную сублимационную бумагу. Я пробовал и такой и обычной фотобумагой — разница минимальна. Но разница в цене фотобумаги и сублимационной очень большая, поэтому я остановился на дешёвой фотобумаге.

Дальше печатаем отзеркаленное изображение и ужасаемся качеству отпечатка. Вместо ярких и насыщенных цветов получаем бледное неконтрастное изображение, как будто краски не хватает. Не пугаемся, так и должно быть. Под воздействием температуры краска испаряется с бумаги и проникает ткань. Вот тут-то все цвета и проявляются.

А теперь ещё один важный момент. Сублимационный перенос возможен только на синтетическую ткань! Вам понадобятся специальные футболки для сублимации. Это вообще не проблема. Всё есть в интернете. Современные ткани для сублимации научились делать двухслойными. Внутренняя часть, та, которая к телу это 100% хлопок, наружняя часть — 100% синтетика. На вид современные футболки для сублимации вообще не отличаются от ХБ, в носке тоже. Это касается тканей типа «Футбитекс» и «Evolution»

Вот теперь есть почти всё! Когда есть напечатанное изображение и футболка, можно приступать к процессу термопереноса. Изображение нужно закрепить специальным термоскотчем, чтобы оно не съехало. Если это что-то маленькое, например, логотип, то можно осуществить термоперенос обычным утюгом, но лучше использовать кое-что другое.

В фотоцентрах используют специальный термопресс, который стоит 30-50 т.р и выше. Но я нашёл выход из положения. Купил на доске объявлений старый советский гладильный пресс. Его цена всего 1000р. Он похож на маленькую гладильную доску, но его размера аккурат хватает на размер А3. Работать с ним одно удовольствие. Только не стоит брать с дырочками для пара на подошве. Нужен самый простой, тот у которого подошва просто ровная.

На видео ниже полный процесс — от печати до готового изделия. Там я печатаю на специальный коврик для мыши. В общем, смотрите сами. Если у вас будут вопросы, с удовольствием отвечу на них в комментариях. Да, наверняка найдутся люди, которые скажут, что лучше пойти и купить такую футболку в фотоцентре. Да, лучше. Если вам нужна одна. Я за пару часов напечатал всей семье и полностью отбил все затраты на оборудование. Давно уже работаю в плюсе)))

Источник