Текстильный принтер своими руками с минимумом затрат

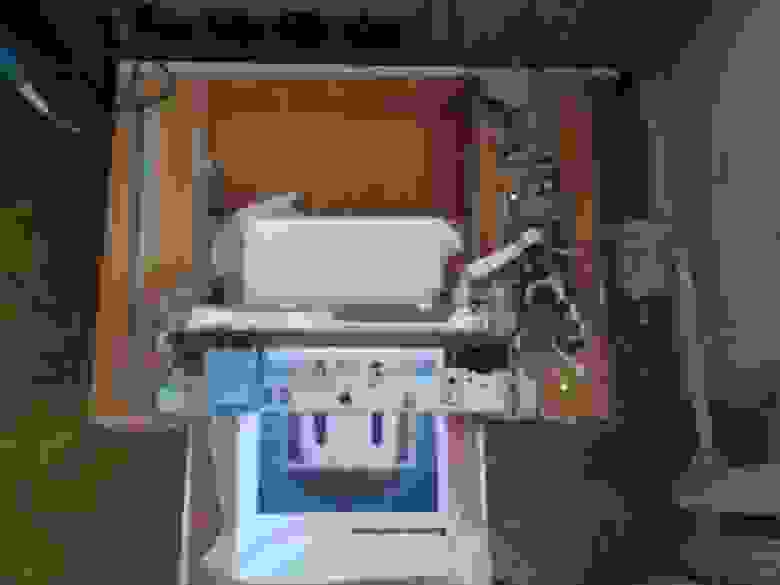

В общем валялся в чулане в офисе Epson 1290. Сколько я тут работаю — столько он и валялся. Вроде как головы у него позасыхали и оживлять его смысла не было. В общем забираю я его себе домой с мыслью, что если что — то голову и новую куплю. Притянул, запустил, прочистил головки и чудо — печатает! Отлично! Отвертку в руки и давай его разбирать — снял все валы, снял все прижимы, снял приводной вал с мотором и датчиком вращения. Дальше — лучше. Болгарку в руки и вырезаем центральную часть металлической рамы — там у нас будет ходить изделие, на котором будем печатать.

А дальше начинается самое сложное — собрать всё из того, что есть дома: совершенно случайно дома оказались:

-кухонные роликовые направляющие (варварски сняты с кухни)

-обрезки ПВХ подоконника (валялись на балконе)

-полка из старой тумбочки

-мелкий кусок плоского алюминия

Кухонные направляющие и полка из тумбочки были превращены в подвижный стол, боковинами послужили обрезки ПВХ подоконника — сверху на них ставится то, что осталось от принтера. В куске алюминия сделал отверстия под моторчик, вал — вырезал под это дело дырку в боковине (которая у нас из подоконника), плотно поместил под подвижный стол. И… профит — всё работает и печатает. Осталось только привести всё это в достойный вид и сделать не на соплях — и вот вам дешевое решения для печати хоть на майках, хоть на коробках… да в общем то можно запихать в него что угодно и печатать на этом.

Сейчас думаю сделать ему более-менее приличный корпус из ДСП, уже заказал СНПЧ и, думаю, получится не хуже аналогов за 5 тысяч зеленых. За что просят такие деньги — совершенно не понимаю.

Источник

Настенный принтер — от идеи к реализации

Есть ли связь между ремонтом в квартире и IT-инновациями? До этого лета я бы сказал, что нет, если только речь не идет о какой-то нано-краске. Но определенные события подтолкнули меня к интересным мыслям и даже заставили написать эту статью.

В прошлом году я занимался ремонтом. Покрасив большую часть стен, стало понятно, что хочется чего-то более интересного, чем ровный цвет или обои в цветочек. Голая стена смотрела на меня с вызовом мол “ну, на что ты способен? какие у тебя идеи?”. Продолжалось это не менее трех месяцев, за которые я грустно смотрел на прекрасные иллюстрации на креативных сайтах и свои руки, которые не способны выдать что-то большее чем пару смайликов. И вот когда я уже почти сдался и был готов закрасить стену белым цветом — цветом поражения, на помощь пришел случай. Знакомая художница, которая ранее работала только в жанре книжной иллюстрации, согласилась попробовать свои силы в большом формате.

Ниже вы можете посмотреть на процесс:

Работа заняла 4 недели, но мы получили результат превзошедший ожидания — теперь у нас дома настоящий «пис оф арт» площадью 10 квадратных метров. Но, надо признать, что если бы не счастливое стечение обстоятельств, то вряд ли это стало реальностью. Должно совпасть три фактора: исполнитель, деньги и время. И каждый из них потенциальная проблема! Либо нет человека, либо это стоит очень дорого, либо… Вообщем, проще поклеить обои.

Тогда-то и пришла в голову идея, что наверняка можно сделать такой способ декорирования доступным каждому, кто хочет видеть вокруг себя нечто прекрасное. В этом отношении преуспели только водители грузовиков — календарики и журналы снабдили их невероятным выбором красоток!

Мы уже давно печатаем практически на любых поверхностях. Так почему бы не делать это на стенах? Итак, есть:

— желание декорировать стены квартиры различными изображениями при умеренных затратах

— миллионы готовых и реально классных иллюстраций, которые могут сделать любую квартиру уникальной (чего только стоит DeviantArt + к этому многие мировые музеи оцифровали в очень высоком качестве и выложили в общий доступ полотна великих мастеров)

— высокая стоимость ручной работы

— развитые печатные технологии по очень доступным ценам

— отсутствие на рынке решений для таких задач

Всего этого мне хватило, чтобы задуматься о стартапе с целью создания принтера для настенной печати. В данной статье мне хотелось бы обсудить проект, услышать критику и возможно найти людей, которые захотели бы поучаствовать в реализации (позвольте реверанс в сторону местной публики — мало где можно найти такой уровень конструктива и эрудиции).

Итак, поехали! Для начала ставим цели:

— печать на вертикальной поверхности

— печать на любой площади (методом суммирования печатных фрагментов)

— печать изображений любых геометрических параметров

— использование стандартных комплектующих и материалов для печати в рамках технологии струйной печати

— как все это продать (но мне кажется, что это уже маркетинговая тема, и её стоит обсуждать в рамках отдельного топика)

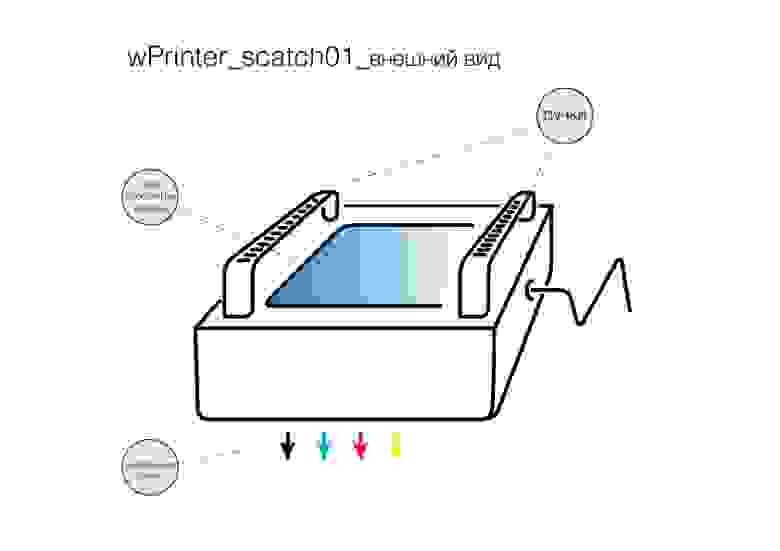

На текущий момент есть теоретическое понимание того, как сделать готовый прототип. Ниже я подробно опишу инженерную концепцию вертикального принтера. Проект делится на две части — железную и софтовую. В задачи “железной” части входит создание печатного блока на основе имеющихся технологий и готовых комплектующих. Программная часть должна координировать процесс, расположение печатного блока на поверхности и подачу на печать соответствующей части изображения (так как целое создается печатью частей).

Итак, как должен работать принтер в руках пользователя?

1. Задаем в «Драйвере» (софтовая часть) размеры реального печатного поля.

2. Выбираем изображение (полагаю, купленное у автора, сейчас масса ресурсов с большим выбором и высоким качеством фотографий и иллюстраций) и загружаем в «Драйвер», там же позиционируем это изображение в рамках печатного поля.

3. «Драйвер» логически разделяет изображения на сегменты, равные печатному полю принтера (к примеру, формата А4) и определяет порядок печати этих сегментов.

Начало печатного процесса.

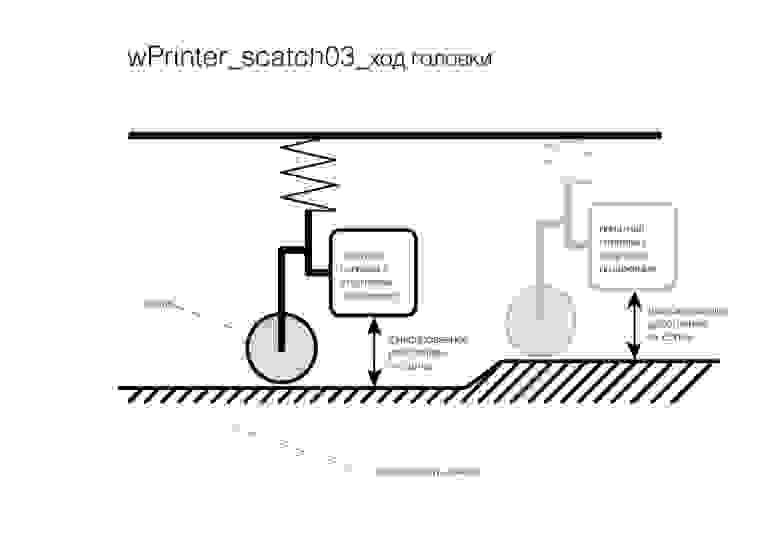

4. Оператор прикладывает принтер к левому верхнему углу печатного поля (стартовой точке печати).

5. Печатная головка делает стандартный горизонтальный проход, после чего смещается на “шаг” вниз по вертикальным полозьям. Процесс повторяется до полного покрытия печатного поля.

6. Оператор перемещает принтер на следующий сегмент, который указывается Драйвером. Позиционирование принтера происходит с помощью лазерных наводок (самое главное это выдержать горизонталь по отношению к предыдущему напечатанному сегменту и стык с ним). После размещения оператор нажимает стартовую кнопку для начала печати.

7. Процесс повторяется до полного удовлетворения!

Области применения:

— декорирование внутренних помещений

Преимущества (ближайший конкурент — фотообои)

— простота (в нашем случае надо только привезти принтер на место и можно работать. В случае фотобоев количество шагов больше)

— отсутствие стыков

— отсутствие классических проблем поклейки обоев (неровности, пузыри и тд)

— органичность с эстетической точки зрения (на примере собственного ремонта я не представляю как можно было бы органически вписать фотообои в имеющееся окружение).

Возможные сложности:

– Печатные поверхности / фактура. Возможно будут какие-то ограничение по печати на разных поверхностях. Качества печати наполовину зависит от того, как ложится краска на конкретную поверхность — именно по этой причине существует специальная бумага для стройных принтеров. Но учитывая, что в декоративной печати не надо иметь четкое изображение (как в случае печати текстов или графики на бумаге) этот фактор и не такой важный.

– Печатные поверхности / ровность. Не всякая стена может похвастаться идеальной геометрией, по этой причине в конструкции принтера должен быть механический регулятор расстояния от печатной головки до поверхности (полагаю у печатной головки должен быть плавающий ход “вверх-вниз”, благодаря которому будет держаться постоянное расстояние между соплами печати и поверхностью).

Стоимость печати:

— средний расход современных струйных принтеров порядка 10-20 мл краски на квадратный метр. Стоимость квадратного метра печати по текущим ценам (январь 2015) получается порядка 50 рублей (используя не OEM чернила).

PS. Для тех, кто дочитал до конца. Я ищу людей, которые обладают знаниями, необходимыми для доведения проекта до рабочего прототипа. Готов выслушать любые идеи и предложения. Буду рад новым знакомствам, которые перерастут в деловые результаты.

Источник

Текстильный принтер своими руками — продолжение

Недавно я тут писал про текстильный принтер из, практически, подручных материалов.

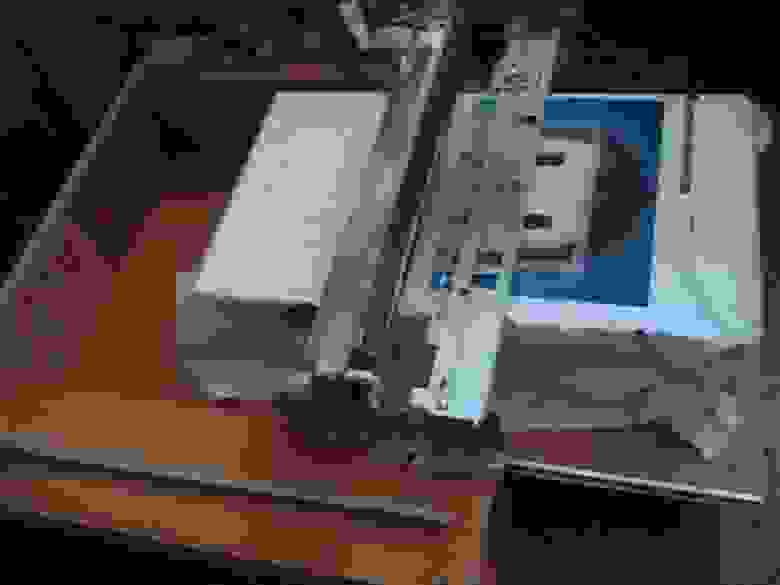

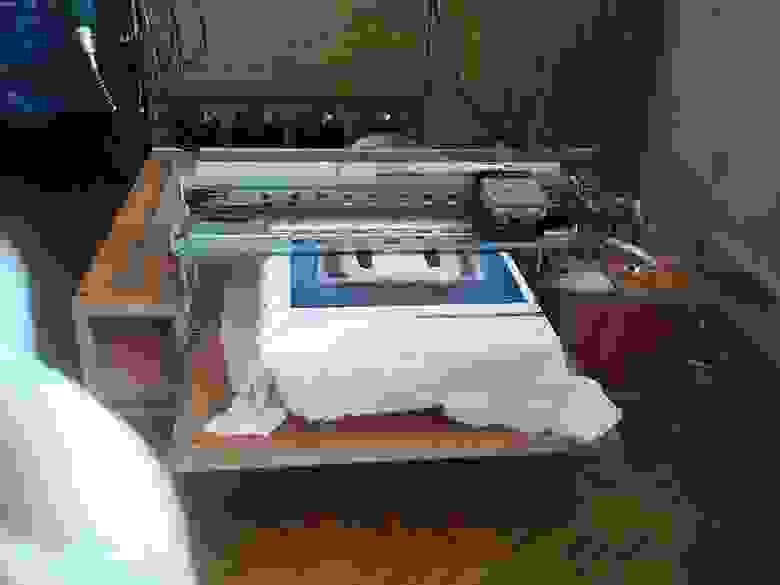

Суть была исключительно убедиться в работоспособности идеи — и это удалось. Но на этих выходных я решил довести дело до конца, устранить выявленные косяки и максимально приблизить аппарат по функционалу к продаваемым решениям. Итак, начал с изготовления рамы.

Было решено делать из ДСП, т.к. материал довольно крепкий, имеет достаточную жесткость и довольно прост в сборке-обработке. Быстренько прикинул конструкцию, залез в интернет, нашел распил ДСП поближе ко мне, позвонил, отправил список деталей, попросил сразу же распилить поехал и через пол часа всё было уже у меня дома. бюджет — 25$

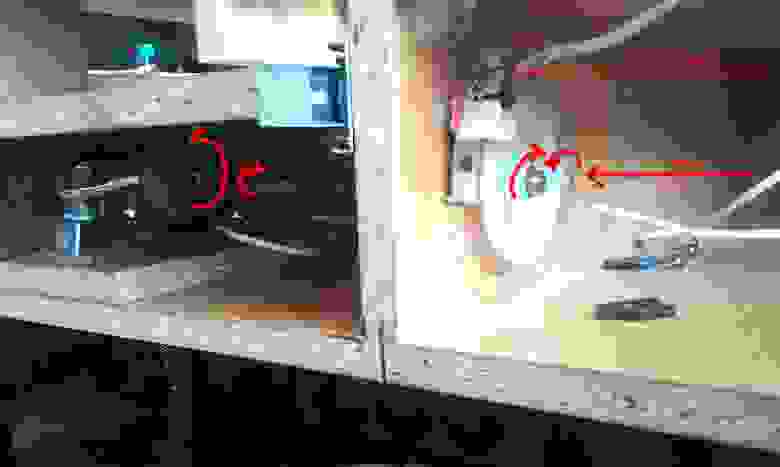

Второй нюанс был связан с проблемой удлиннения шлейфа для двигателя и датчика вращения — они находились на противоположной стороне от платы. Можно, конечно, было помучаться с паяльником, но я решил перенести всё на сторону платы — поэтому теперь между валом подачи бумаги и столом появились дополнительные ролики (вал то стал в обратную сторону вращаться). Решение было подсмотрено на буржуйских форумах — и, надо сказать оно очень хорошее. Пусть это выглядит смешно, но колеса от скейта очень хорошо подходят на эту задачу. Быстро нашел дешевый китайский скейт б/у за 10$.

В принципе — это все изменения в конструкции. Собрал всё и меня такой вариант порадовал — никаких люфтов, всё чётко и шикарно.

Третий нюанс был связан с печатью белой подложки. Существуют дорогие коммерческие RIPы, которые позволяют залить в дополнительные картриджи белый (для аппаратов, где кроме CMYK используются доп цвета — у меня это светло-голубой и светло-малиновый). Но дорогое решение идет в разрез с идеей сделать всё максимально дешево. Первым делом полез на все возможные ресурсы и торренты с пиратским софтом — увы, нужного мне решения не нашел. Зато случайно нашел информацию, что под линуксом через гутенпринт можно много чего настроить. Две ночи ставил убунту, но что-то у нас с ней не получилось подружиться — так она и не установилась, ругаясь на разные ошибки. Но копаясь по форумам нашел решение — winGP — позволяет печатать под виндой из гимпа через гуттенпринт. Ещё одна бессонная ночь ковыряния с его настройками, картридж залитый неправильными цветами (вместо лайтов залил желтый — что бы видеть когда какой цвет печатает) и вот настройки найдены — теперь принтер может печатать либо в режиме чистого CMYK не используя лайты, либо в режиме лайтов, не используя CMYK картриджи — так что смело можно печатать и белую подложку и картинку на одном принтере. Дело за малым — завтра закажу из Москвы белые краски и буду ждать.

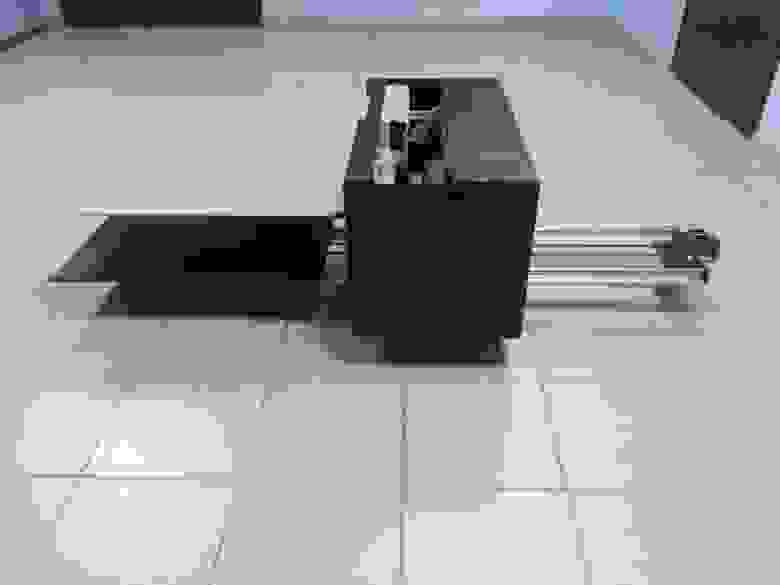

Ну и вот несколько фото — на них понятна вся конструкция.

вот так теперь вращение передается через колеса от скейтборда

вот качество печати

Ну и для поднятия настроения — моя кошка, дрыхнущая в 5 утра пока я вожусь со своим монстром

UPD

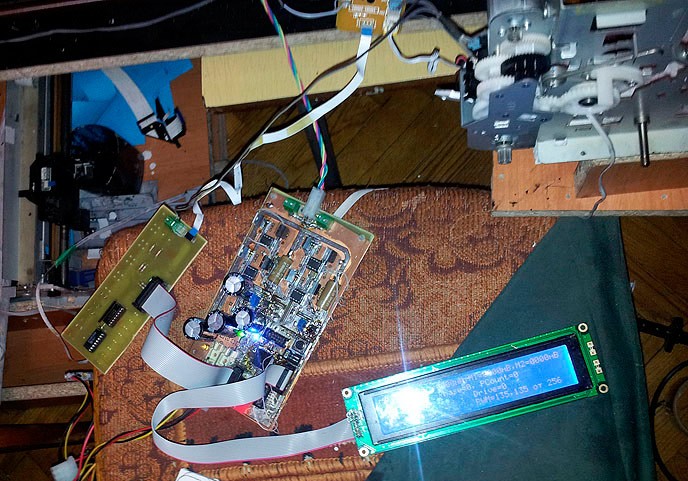

По просьбам трудящихся — система привода стола

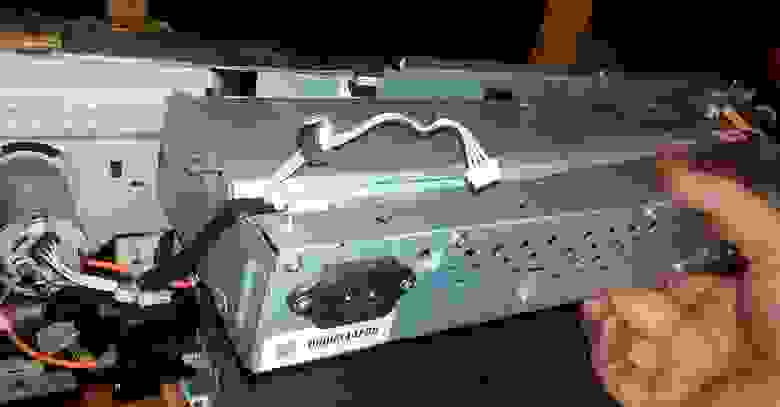

А тут четко видны два модуля — это выдерается из принтера — печатающая часть и плата отдельно. Ну и привод, который на фото выше. ВСё. Вот три таких куска и больше ничего хитрого.

UPD: Завел свой блог, где буду делиться информацией по мере переделки принтера. Кому интересно — заходите на принтмод — блог посвящен как переделке принтеров под печать на текстиле, так и переделке принтеров в целом

Источник

Принтер для футболок: от домашней поделки до серийной модели текстильного принтера

Летом 2011 года я опубликовал на хабре пару статей (вот и вот) о том, как из подручных материалов практически «на коленке» собрать текстильный принтер. Как оказалось — тема эта весьма интересная многим людям, и с момента публикации этих статей любителями поиздеваться над принтерами было собрано много самодельных аппаратов, которые успешно печатают и даже приносят прибыль.

А в этой серии статей я хочу поделиться с вами тем, как небольшое хобби самоделкина за эти несколько лет постепенно и незаметно превратилось в небольшое, но довольно серьезное производство принтеров для прямой печати на тканях, футболках и прочих материалах. Постараюсь рассказать с какими нюансами и трудностями столкнулся на этом пути, подскажу как лучше переделывать современные принтеры и каких ошибок лучше избегать.

Так что если вам все это интересно, то добро пожаловать под кат.

Начну свой рассказ с того первого аппарата на базе Epson 1290, о котором писал в прошлой статье

Попечатав некоторое время на нем я начал исправлять его недостатки. Как оказалось — самое слабое место это привод стола трением. Да, такой вариант работает, но доставляет некоторые хлопоты и неудобства. Было решено перейти на плоский ремень, а заодно и уйти от кухонных направляющих. К сожалению фотографии с того времени не сохранились, осталось лишь видео процесса печати. По конструкции все просто — ремень одеваем на вал и закрепляем на столе.

После такой небольшой модификации печатать стало гораздо удобнее и я даже начал печатать майки друзьям и знакомым. Но как вы можете судить по видео — скорость печати у epson 1290 крайне низкая. В принципе, такой аппарат вполне себе имеет право на жизнь, когда вам нужно напечатать 3-5 маек в день, особенно учитывая его бюджет в 150$. Но это все хорошо на белых майках. А вот что бы печатать на черных футболках — у 1290 оставалось лишь два канала, куда можно было залить белые чернила. И скорость печати белым была еще медленнее, чем цветным. В общем на черную футболку могло легко уйти полтора часа. Но меня такая скорость не устраивала и место epson 1290 занял epson r1800. У него 8 каналов, 4 тз них можно было оставить под цвет, а 4 отдать под белый. Да и скорость печати у него повыше.

К сожалению аппарат на основе epson r1800 прожил у меня совсем не долго. Все дело в том, что скорость печати на белых футболках увеличилась, а вот на черных… на черных мне так и не удалось получить нормальной печати белыми чернилами даже не смотря на его 4 канала. Как я узнал позже — очень много людей сталкиваются с этой проблемой в текстильных принтерах на базе R1800/R1900/R2400 (это все по сути братья — близнецы). Так что сразу хочу предупредить — если не хотите мучиться, то не заливайте в эти аппараты белые чернила.

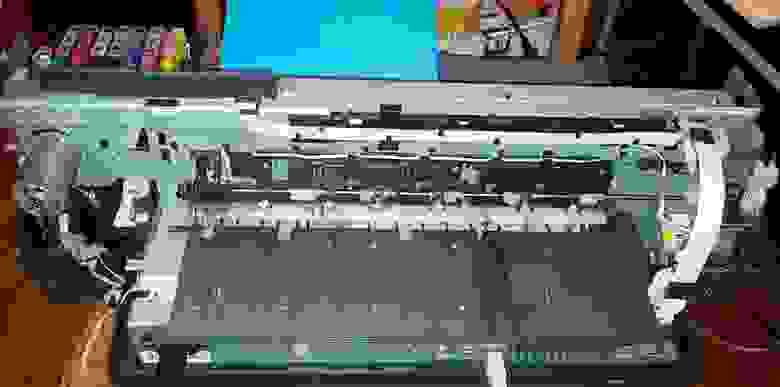

Ну у немного фото распила epson R1800 для установки на текстильный стол

Снимаем весь пластик корпуса

снимаем все остальные лишние детали. На фото показано, что должно остаться — почти голый каркас. Ну и лишний кусок рамы принтера отрезаем

И вот что у нас осталось от принтера

осталось прикрепить к нему обратно блок питания и плату управления

Долго не думая, блок управления был просто прикручен к раме принтера

и вся эта конструкция поставлена вместо 1290-го

В принципе эта модификация была бы довольно незначительной и, как я писал выше — почти бесполезной, если бы не од но!

Именно установка r1800 стала отправной точкой на моем пути к производству текстильных принтеров. Все дело в том, что в какой то момент мне надоело загонять стол в печать руками и в принципе я решил начать сам управлять столом и сделать привод через зубчатый ремень и шаговый двигатель. Поэтому был собран первый контроллер сразу с драйвером шаговика на борту и я начал более глубоко копаться в том, как же работает принтер

Заставив стол ездить по сигналам энкодера от принтера я решил, как говорится, сделать ход конем и решить еще две проблемы:

1. Начать печатать белым цветом

2. Увеличить формат печати (все же формат А3 мелковат для маек L-XXL)

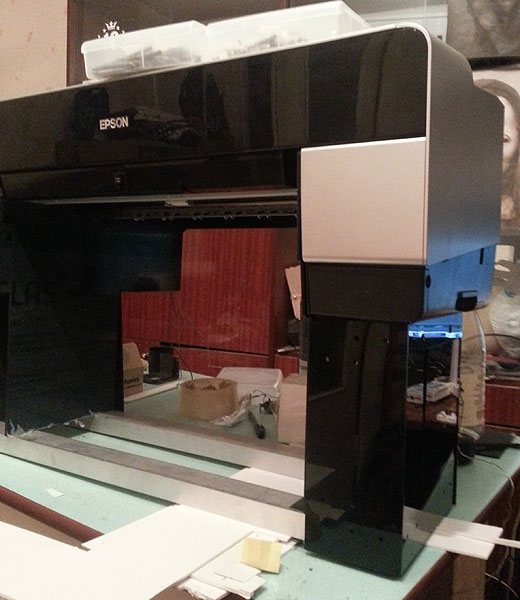

Поэтому после долгой борьбы с самим собой было принято решение — купить и распилить новенький Epson 3880. Учитывая его цену в 1800$ на тот момент — это было весьма рискованная затея. одно дело пилить б.у. принтеры с ценой в 30$-75$ и совсем другое дело пилить принтер почти за две тысячи.

Почему именно этот аппарат? потому, что самый дешевый восьмицветник А2 формата. При этом эпсон его позиционирует как урезанную версию — нет рулонной подачи, обрезки бумаги, мелкие картриджи… Но версия эта урезана для тех, кто хочет печатать на бумаге. А вот как раз для меня это и хорошо — нет лишних функций, хорошая цена, подача чернил под давлением. и в принципе принтер про серии, где все сделано довольно удачно (в чем я после его разборки и убедился). Плюс ко всему я знал, что греки делают текстильники на базе этих эпсонов и они вполне себе отлично печатают белым.

Как оказалось по итогу — нет особой разницы пилишь ты принтер за 5 копеек или за пару тысяч долларов. Снаружи все тот же пластик, а внутри все та же рама, кусок которой мы вырезаем для перемещения стола. Но мне уже хотелось сделать все хорошо у красиво. Поэтому печатные платы для управляющего контроллера заказал уже на заводе

быстренько прикрутил его к раме из алюминиевого профиля и запустил тестировать

Т.к. аппарат вполне себе начал работать, то было решено тестировать дальше на текстиле. Были залиты текстильные краски и когда он отлично начал печатать белым цветом, а повер еще и цветным — моей радости не было предела

После успешных тестов начал думать про то, как сделать красивый корпус

Идея была хорошая, но нужно было что-то реальное в изготовлении. А проще всего найти резку пластика у рекламщиков. Поэтому быстро были сделаны ноги и боковины из пластика

и задняя стенка тоже из пластика, прикрывающая все. что мы отрезали

Вышло вполне себе симпатично, но… не практично. все дело в том, что текстильный принтер требует обслуживания. Текстильная краска налипает на парковку головки, на нож, очищающий головку и это все нужно время от времени чистить. Но вот беда — такой удобный и красивый родной корпус не дает удобного доступа ко всем этим узлам.

Поэтому было решено убирать полностью родной корпус принтера и делать полностью свой, из металла. Пока примерялся, делал чертежи, и ждал изготовления корпуса — довел до ума свой управляющий контроллер. Теперь он управлял не только движением стола вперед-назад. а еще и занимался вертикальным позиционированием, четко выставляя стол на нужную высоту по оптодатчикам. Ну и добавлены всякие приятные функции типа сброса уровней картриджей, сенсорная клавиатура…

К сожалению фотографий первого монстра из нержавейки не сохранилось — зато есть видео его работы

Это уже был один из первых прототипов, которые можно назвать предсерийными. Но у него было еще много недостатков, хотя они уже касались не столько самого принтера. сколько процесса сборки и используемых материалов. Первая проблема, с которой я столкнулся — это не совсем точная гибка даже на станках с ЧПУ. Поэтому пришлось переделывать всю конструкцию с возможностью регулировки размеров там, где могли напортачить гибщики. Вторая проблема была в том, что на предприятиях. работающих с металлом отношение к этому самому металлу наплевательское и нержавейка была вся царапанная. Мелочь, но тоже неприятно.

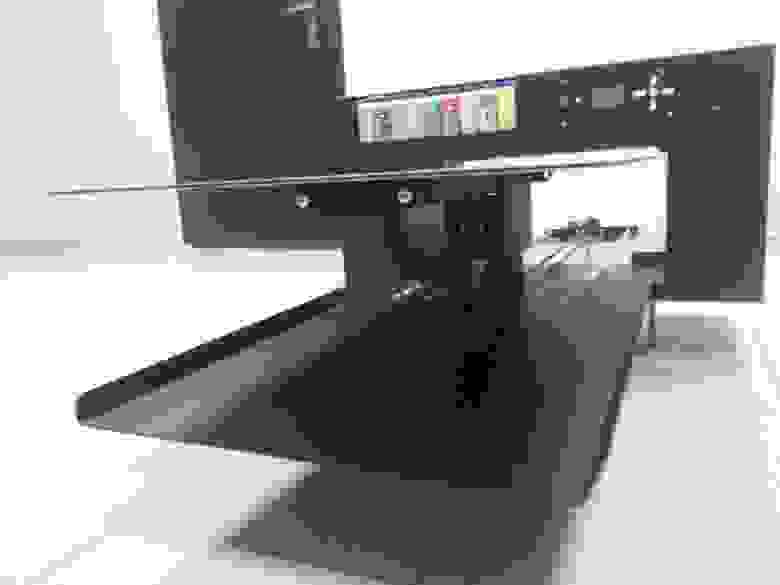

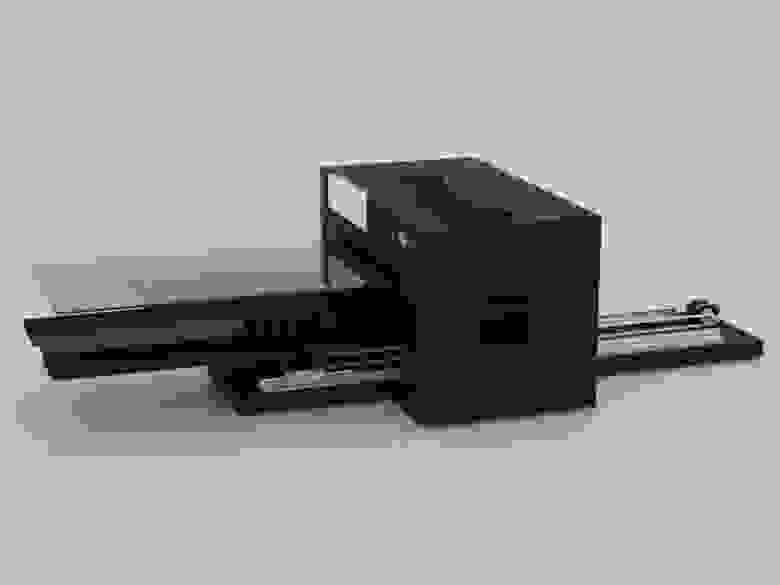

Поэтому все чертежи были переделаны и настало время бета-версий. Корпуса решил делать просто из стали и покрывать полимером — это позволяло придать товарный вид и избежать царапин. Так появился первый аппарат черного цвета

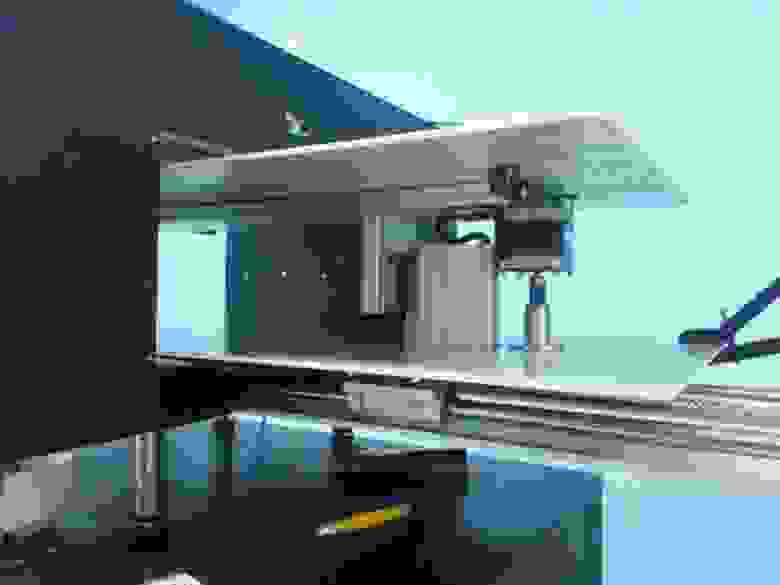

К конструкции решил подойти серьезно — цилиндрические направляющие на рельсах, конструкционный алюминиевый профиль, консольный стол…

Сейчас остановлюсь подробнее на консольном столе. Почему выбрал именно такую конструкцию не смотря на то, что в изготовлении она сложнее классического стола. Все дело в том, что при печати очень критично расстояние от печатающей головки до материала. Если расстояние больше чем 2-3мм, то головка начинает пылить, картинки теряет качество. А когда мы ложим на стол футболку в два слоя — то и толстые швы становятся двойными. и если расстояние от печатающей головки до футболки у нас 2мм, то швы в два слоя дают очень высокий бугор, об который иногда может зацепиться головка, что недопустимо. Зато на консольный стол майка не ложится сверху, а одевается — поэтому на столе майка в один слой и швы не так сильно выступают над общей поверхностью. Это позволяет печатать и на основной поверхности майки и на выступающих швах. Поэтому для этого нужна вот такая хитрая конструкция

Но конструкционный профиль оказался не совсем удобен в работе. И было решено перейти полностью на стальную конструкцию. По итогу получился вот такой аппарат, который был последней бета-версией.

На некоторое время я остановился на такой конструкциии и на просторах СНГ печатает уже немало таких аппаратов. Но на то она и бета-версия, что бы доводить ее до идеала. Поэтому я постарался прислушаться к пользователям и довести принтер еще больше до идеала. Учтя очень много пожеланий я дошел до первого серийного аппарата — BlackBOX.

Не смотря на то, что он внешне весьма схож с бета-версиями, это получилась полностью переделанная конструкция, в которой значительно увеличилась жесткость основания, добавлены съемные столы разных размеров для быстрой смены которых используются магниты, значительно уменьшен уровень шума при работе, полностью закрытый корпус который позволяет все так же легко проводить профилактическое обслуживание…

Для начала весь проект был сделан в autodesk inventor — причем пришлось подойти очень ответственно — с размещением всех болтиков и гаечек (да-да, были случаи когда головки болтов мешали, а к некоторым было почти не подлезть что бы прикрутить) и сделаны предварительные рендеры

Затем все это отправилось в производство и теперь успешно проходит процесс тестирования.

Вот несколько частичных фотографий этого аппарата — о нем я постараюсь рассказать в следующей статье более подробно и с множеством фотографий. А так же отвечу на вопросы, которые будут задавать тут в комментариях. Так же в следующей части подробно расскажу про бесплатный софт, который все это дело заставляет печатать и цветом и белыми чернилами.

Ну и закончу небольшим видео, где я чуть-чуть рассказал про функционал последнего BlackBox, правда качество звука подкачало.

Источник