Брикетирование угля: технология, особенности и устройства для домашнего изготовления

Примерно 25% добываемого угля имеют мелкую и пылевидную фракцию. Этот тип топлива не пользуется спросом у потребителей из-за низкой тепловой отдачи. Неудобен он и для отопления частных домов: просыпается через колосниковую решетку и потому имеет низкую эффективность, часто большое количество мелкого или пылевидного топлива перекрывает доступ кислорода, из-за чего печь затухает. По этим причинам множество пыли и угля мелких фракций (размером до 6 мм) скапливается на складах, в топливных сараях на частных подворьях. Проблема решается при производстве брикетированного угля. Эта технология позволяет из угольной пыли при высоком давлении изготовить топливные брикеты. Чем же хороши брикеты из угля? Они хорошо переносят транспортировку и хранение, имеют большую теплотворную способность по сравнению с исходными материалами (не менее 6000 ккал/кг), не выделяют дыма и газов, прогорают полностью, не спекаясь, а распадаясь в золу (зольность качественного каменноугольного брикета не более 10% от объема, но обычно намного меньше).

Технологии брикетирования угля

Угольные брикеты изготавливают из бурого угля, крошки и пыли антрацитов и каменных углей, полукоксовой и коксовой мелочи. В зависимости от типа исходного сырья в него добавляются или нет связующие компоненты.

Формирование брикетов из бурого угля происходит без добавления связующих, так как сам материал содержат до 20% битумов. При переработке сырье измельчают, нагревают и сушат, доводя до 18-20% влажности. После охлаждения полученную крошку подают в пресс высокого давления, где формируется кусковое топливо. Их после охлаждения можно использовать или улучшить качественные характеристики в установках по полукоксованию.

Брикетирование мелочи каменных углей также может происходить как с использованием связующих, так и без них. При промышленном изготовлении в качестве связующего элемента добавляют следующие вещества:

- нефтебитум;

- лигносульфонаты;

- меласса;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты применяют в металлургии в тех процессах, где наличие подобных составляющих допустимо. Каменноугольная смола и нефтебитум также используются для производства топлива промышленного применения. Для отопления домов такие брикеты не подходят: при сгорании выделяется бензопирен и другие вредные вещества, так что они запрещены СЭС и спрос на них весьма ограничен.

Для брикетов бытового использования в качестве связующего элемента используют чаще всего крахмалы, которые добавляют в крошку до получения вязкой массы. Иногда добавляют сахара, целлюлозу, патоку. Глина, гипс и известь используются реже, так как увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество связующего компонента подбирается исходя из качеств угольного сырья в процессе производства. Ориентиром служат механические характеристики брикета, но важна также и энергетическая ценность получаемого топлива.

Изготовление угольных брикетов для бытового использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих составляющих. Этот этап необходим при переработке угля низких сортов с содержанием большого количества летучих веществ. Используют для этого коксовую печь или перегонный аппарат.

- Измельчение.

- Добавление связующих веществ и перемешивание его с угольной крошкой. Данный состав называют шихтой.

- Смесь подается на пресс, где под давлением формуются брикеты.

- В некоторых случаях (зависит от используемого связующего компонента) требуется нагрев в печи до 300 о С.

- Охлаждение.

Разработки последних лет позволили формировать каменноугольные брикеты без применения связующих из любых отходов угольной промышленности. Брикетирование в таких установках проходит в два этапа. Сначала измельченный уголь проходит первоначальное уплотнение за счет удаления пустот между частицами. Затем путем повышения давления до 100—200 Мн/м 2 происходит деформация и уплотнение самих частиц.

При этом выделяются фенолы и смолы, которые при добавлении воды образуют натуральный связующий компонент. Весь процесс находится под контролем микропроцессора. Полученные таким способом брикеты горят без дыма и не выделяют вредных веществ. Стоит ли говорить, что подобный пресс для брикетирования угля стоит немало? Отсюда и высокая стоимость конечной продукции. Зато перерабатывается уголь любой марки, брикеты получаются крепкие, с большой теплотворной способностью, горят без дыма и каких-либо существенных выделений атмосферу.

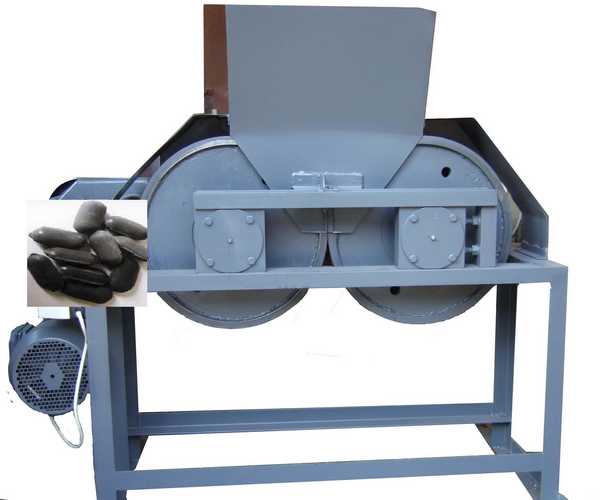

Есть еще несколько технологий, позволяющих делать каменноугольные брикеты без связующих. Для этого используют специальные валковые прессы, но перерабатываются таким способом не все марки. В некоторых разработках к крошке высокосортных углей добавляют некоторую часть сырья с высоким содержанием смол (спекающиеся угли). Полученную смесь разогревают до температур пластификации спекающихся углей, после чего смесь немного остужают и затем формуют брикеты.

Брикетирование угля в домашних условиях

Так как оборудование для производства каменноугольных брикетов дешевым не назовешь, покупать его для домашнего использования нерентабельно. Но народные умельцы и тут нашли выход из положения. Есть такой способ из угольной пыли сделать приемлемое топливо:

- Взять глины 5-10% от массы имеющегося угольного сырья, развести ее до кашеобразного состояния и перемешать с угольной крошкой.

- В заготовленные формы плотно уложить состав.

- Сформованный брикет вывернуть на полиэтиленовую пленку, где оставить сохнуть. Через несколько дней они становятся достаточно прочными, чтобы складировать в невысокие штабеля.

Для отопления частного дома такой вид топлива подойдет. Но перевозить такие брикеты невозможно – они рассыпаются. Горят лучше, чем пыль, и выдают больше тепла, но имеют довольно большую зольность – к «собственной» золе добавляется глина.

Есть еще механический способ брикетирования мелкого угля и его пыли. С использованием такого пресса промышленных объемов не достигнешь и транспортирования получаемая продукция не перенесет, но из пыли сформовать вполне пригодное для своей печи топливо можно.

Вот как эти брикеты горят.

Согласитесь, установка выглядит вполне работоспособной, а имея руки сделать ее не так и сложно.

Брикетирование древесного угля

При производстве древесного угля примерно четверть его получается некондиционной – мелкие куски и пыль. Чтобы эти отходы превратить в доходы можно сделать из них брикеты. Брикеты из древесного угля можно делать и в домашних условиях, если нужно, можно для этого изготовить сырье (древесный уголь самостоятельно). Принцип брикетирования древесного угля ничем не отличается от формирования такого же топлива из каменного угля:

- Некондиционный уголь измельчают.

- Смешивают со связующим. В данном случае неплохо с задачей справится обычный клейстер из крахмала. На выходе должна получиться чуть влажная масса. Часть пыли при этом скатывается в небольшие комки.

- Полученная смесь подается в пресс, где происходит формование брикетов.

На этом видео наглядно видна вся технология брикетирования древесного угля, но ребята создали форму специально для заказчика (были заказаны церковные таблетки из древесного угля для ладана). Аналогично можно изготовить форму любой конфигурации.

Выводы. Брикеты из крошки угля и пыли (каменного и древесного) можно сделать в домашних условиях. Добиться при этом коммерческих результатов сложно (только за счет автоматизации, а значит, дорогого оборудования), но для домашнего использования изготовить простую установку реально.

Источник

Угольные брикетные карандаши. Забытый способ получения тепла без дыма и пламени

Угольные брикетные карандаши. Забытый способ получения тепла без дыма и пламени

Язев А.С., инженер

г. Луганск, yazev1234@yandex.ua

«Давний случай на охоте», изложенный автором «pensioner65» на сайте «Сибирский охотник», напомнил мне об одном, не совсем заслуженно забытом, способе обогрева и приготовления пищи. Может быть, способность угольных брикетов сгорать без дыма и пламени с управляемой скоростью за счет комплексного применения катализаторов и ингибиторов пригодится и в наше время.

Технология предложена Равичем М.Б. в 1942 г. и применялась в Красной армии в виде коробок из листового металла с отверстиями для обогрева бойцов и разогрева пищи в условиях, когда нельзя было использовать открытый огонь и требовалось исключить появление дыма на боевых позициях.

Угольные брикетные карандаши изготавливают из рабочей смеси, состоящей из древесного угля с добавлением жидкого стекла (связующее) и порошка окиси магния (ингибитор). Готовые карандаши укладываются с коробку в ряд, один над другим, до полного заполнения объема с некоторым смещением, для возможности воспламенения карандашей по очереди от предыдущего.

80 ч. (частей) порошка древесного угля, просеянного через сито № 70 (0-0,80 мм) смешать с 45 ч. связующей смеси, тщательно перемешать и брикетировать (спрессовать).

К 40 ч. горячей воды добавить 1 ч. порошка окиси магния. Полученную массу перемешать и кипятить 30 минут. Затем прибавить 4 ч. (при пересчете на сухой остаток) чистого жидкого стекла, перемешать.

После смешения с древесным углем, рабочая смесь готова к брикетированию.

Давление брикетирования не более 50 кг/см2, причем, влага не должна отжиматься. Затем брикеты (карандаши) сушат на воздухе или горячим воздухом. Интенсивность сушки определить экспериментально.

Теплотворная способность низшая карандашей Qн=7000 ккал/кг при зольности рабочей Ар=10 %.

Для получения совершенно бездымных и влагоустойчивых карандашей необходима их термообработка без доступа воздуха при температуре t=600 °С.

Диаметр карандаша D =14 мм, длина L= 80 мм.

Для желающих познакомиться с описанной технологией глубже — предлагаю две справки.

Справка 1. Жидкое стекло или силикатный клей

Впервые жидкое стекло получил в 1818 немецкий химик и минералог Ян Непомук фон Фукс.

В настоящее время изготовляется путем обработки в автоклаве кремнезёмсодержащего сырья концентрированными растворами гидроксида натрия или сплавлением кварцевого песка с содой. Известны также способы получения жидкого стекла, основанные на прямом растворении кремнистого сырья (Опоки, трепелы, диатомиты и др.) в растворах щелочей при атмосферном давлении и относительно невысокой температуре (температура кипения раствора щелочи).

Характеристикой химического состава жидкого стекла является силикатный модуль. Модуль показывает отношение содержащегося в жидком стекле оксида кремния к оксиду натрия или калия и характеризует выход кремнезема в раствор, но по величине силикатного модуля о качестве жидкого стекла не судят.

Одно из торговых названий — «силикатный клей».

Справка 2. Активация процесса горения твердого топлива

Известно, что активация процесса горения твердого топлива может быть осуществлена двумя методами:

посредством каталитической активации топлива;

посредством воздействия накаленных поверхностей для дожигания горючих газов, выделяющихся при сжигании твердого топлива.

Стимулирующее воздействие золы топлива может быть значительно усилено добавлением к топливу каталитически активных присадок, а влияние огнеупорных стенок топки может быть увеличено введением дожигательных насадок и применением каталитически активных поверхностей.

Вопросы, связанные с конструктивными особенностями топок в настоящем ТЭО не рассматриваются, поэтому ниже будут освещены проблемы, связанные с производством катализированных угольных брикетов.

Катализаторы процесса окисления углерода

Исторически, вопрос о каталитической активации твердого топлива привлекал внимание многих исследователей. Было установлено значительное ускорение реакций взаимодействия углерода с паром и углекислым газом при 490…570 ?С при активации полученного обжигом скорлупы кокосовых орехов древесного угля углекислым натрием и в особенности углекислым калием, взятым в количестве 10 и 20 % от веса угля и высказано предположение, что применение углекислых щелочей способствует разложению первичного комплекса, образующегося при окислении углерода, и благодаря этому стимулирует процесс окисления.

Известно, что обработка кокса известковым молоком повышает его реакционную способность по отношению к углекислому газу в интервале температур 900…1100 ?С. Исследованы, также, воздействие окислов различных металлов на процесс газификации графита, древесного угля и каменноугольного швелькокса водяным паром. По возрастающей каталитической активности окислов металлы располагаются в следующем порядке: алюминий, кобальт, марганец, ванадий, железо, никель, хром, медь. Окислы свинца и ртути оказались каталитически инертными.

Активность карбонатов щелочных металлов возрастает в следующей последовательности: литий, цезий, рубидий, натрий, калий.

Существует мнение, что каталитический эффект воздействия углекислых щелочей обусловливается циклом следующих реакций:

Na2CO3 + 2C = 2Na + 3CO

2Na + 2H2O = 2NaOH + H2

2NaOH + 2CO = 2HCOONa = Na2H2C2O4 = Na2CO3 + H2 + CO

Известны данные о влиянии различных добавок (в количестве 5 % масс.) на температуру воспламенения углерода (см. таблицу 1).

Разработка методов приготовления беспламенных бездымных брикетов была начата в 1941 году в Энергетическом институте Академии Наук СССР, а уже в 1942 был разработан и осуществлен метод производства беспламенных катализированных брикетов на основе использования промышленных отходов без применения ценных или дефицитных материалов.

Хлористые соли железа, алюминия, кальция, магния, марганца, калия и кремневой кислоты оказывают на реактивность обеззоленного промышленного кокса существенное влияние. Первое место занимает хлорид железа, второе – кальция, третье – калия.

Реактивность кокса увеличивается с увеличением отношения (Fe+Ca)/(Al+Si) в золе. В таблице 2 приведены составы некоторых запатентованных (несколько сотен патентов) активирующих добавок (% масс), и масштабы их промышленного использования.

Сопоставление каталитического воздействия натрия и калия в виде различных солей позволяет установить влияние анионов на каталитические свойства щелочных металлов. В этой связи рассматривалось каталитическое воздействие: гидратов, карбонатов, хлоридов и сульфатов калия и натрия. Установлено, что карбонаты щелочных металлов по своему каталитическому воздействию мало уступают гидратам. Хлориды также обладают явно выраженным каталитическим эффектом, но менее активны, чем гидраты и карбонаты. Сульфаты являются каталитически инертными.

Применением 4 % NaCl или КCl удается обеспечить легкое зажигание и безотказное горение брикетов и получить от присадки 4 % хлоридов каталитический эффект, равный введению 3 % гидратов или карбонатов щелочных металлов.

Брикеты с добавками окиси кальция и окиси магния гаснут, в то время как брикеты, активированные добавками углекислого или хлористого натрия, горят безотказно. Брикеты, активированные углекислым или хлористым натрием, сгорают до полного озоления даже в условиях, когда на воздухе горит одиночный брикет, т.е., горение протекает не в слое топлива и без применения какого-либо очага для организации горения. Кроме того, подбор химического состава шихты позволяет управлять скоростью окисления углерода, то есть, продолжительностью сгорания брикетов. Зольность брикетов может достигать 30…40 %. Нижний предел теплоты сгорания, при котором их можно сжигать без дополнительного топлива, составляет от Qн.min = 3,35 МДж/кг. Шведский ученый Таннер установил, что без дополнительного топлива углеродсодержащие вещества могут гореть при содержании углерода (С) не менее 25%.

На Рис.1 приведен, так называемый треугольник Таннера, иллюстрирующий область горения углеродсодержащего вещества без дополнительного топлива. По Таннеру, нижний предел теплоты сгорания высокозольного и влажного органического вещества, при котором возможно его сжигание без применения дополнительного топлива, соответствует условию: W = 50%, А = 25%, С = 25% или W = 25%, А = 50%, С = 25%, т.е., главное, чтобы содержание углерода превышало двадцать пять процентов. Основываясь на этой зависимости можно сделать вывод, что большинство отходов углеобогащения можно преобразовать в альтернативное топливо, значительно сократить площади для складирования отходов угледобычи и улучшить экологическую обстановку в угледобывающих регионах.

Выше приведенные данные говорят о целесообразности введения катализаторов в состав угольной шихты при изготовлении брикетов.

В качестве связующих веществ при производстве используют жидкое стекло, лигносульфонат, малассу, известь, карбидную известь и их смеси. В качестве добавок, поглощающих и связывающих серу и ее соединения, применяют мел, известь, дефикат (отход сахарного производства, содержащий до 74 % мела). Известны технологические процессы, основанные на использовании различных глин.

Жидкое стекло применяют в качестве связующего при изготовлении ферросплавных брикетов. Жидкое стекло получают из силикат-глыбы путем растворения в автоклавах острым паром под давлением 6-8 ати. Процесс растворения низкомодульных силикатов длится пять часов. Плотность раствора равна 1,4 – 1,45 г/см?. Для перекачки применяют мембранные насосы. В целях сокращения расходов целесообразно приобретать и транспортировать силикат-глыбу, а не готовое жидкое стекло.

Лигносульфонат — побочный продукт, образующийся в целлюлозно-бумажном производстве при получении целлюлозы из древесины. по химическому составу – это соли лигносульфоновой кислоты, по агрегатному состоянию – водорастворимые коллоиды, широко применяющиеся в литейном и огнеупорном производствах.

Меласса – побочный продукт сахарной промышленности, выпускаемый заводами по ОСТ 18-395-82 «Меласса свекловичная» с показателями:

— Доля сухих веществ, % масс. не менее – 75,0;

— Доля сахарозы, % масс. – 43,0;

— Доля сбраживаемых сахаров, % масс – 44,0;

Для получения доменных брикетов в качестве связующего широко применяются известь-пушонка и меласса в соотношении 60/40 %.

В последние годы, в связи с появлением жестких законов по защите окружающей среды за рубежом, для бытовых целей изготавливают только бездымные, низкозольные (10-12 %) с малым содержанием серы до 1 % брикеты. В качестве связующих материалов чаще всего используют лигносульфонат, мелассу и крахмал. Французская фирма “Roguette” обладает патентами на две системы брикетирования с применением крахмала и различных добавок. В Англии аналогичные технологии использует фирма “Cerestar”.

Чаще всего на практике используют не один вид связующего, а их композиции.

Из продуктов химической промышленности в качестве связующих веществ могут применяться фенольные и фенолформальдегидный смолы с отвердителями, ПВА. В брикетных производствах Англии и Франции широко применяется ортофосфорная кислота как добавка (1 %) для увеличения водостойкости.

К неорганическим связующим относятся производные карбонатов кальция и магния, сульфаты кальция, силикальциты, цементы и глины. В последнее время стали использоваться фосфатные связующие. Установлено, что при взаимодействии глинистых веществ с ортофосфорной кислотой образуются два типа связующих – твердеющие в холодном состоянии и при нагревании. Лучшие результаты получены при использовании алюмофосфатных связующих. Удовлетворительные результаты получены в Польше при применении жирных глин в сочетании с известью (20,0 %) и цементом (15,0 %).

Работы, выполненные в свое время в УХИНе (г. Харьков), подтверждают вышеизложенное и дают основание для принятия в настоящем ТЭО новой технологии брикетирования, которая позволяет получать брикеты с заданными потребительскими свойствами путем применения водорастворимых связующих с низкой температурой полимеризации и катализаторов при брикетировании на прессах с асинхронным перемещением валков. Такой способ прессования позволяет увеличить адгезию брикетируемых частиц за счет тангенциально приложенной силы смещения.

Использование в качестве связующего экологически чистых веществ, например мелассы (отход сахарного производства) существенно облегчает экологическую нагрузку в районе производства этого альтернативного топлива.

Особый интерес вызывает возможность использования в качестве катализаторов низкокачественной продукции или отходов производства предприятий, расположенных в Луганской и Донецкой областях, например, комовой соли, добываемой в ГП Объединении «Артемсоль» и хлористого кальция, являющегося отходом производства соды ООО «Лиссода».

Источник