- Самодельные сверхбыстрые зажимные тиски с уникальным механизмом скольжения

- Инструмент, оборудование, материалы

- Пошаговая инструкция: как своими руками изготовить уникальные тиски

- Быстрозажимной механизм

- Профильная направляющая

- Корпуса подвижной и неподвижной губок

- Ходовой винт

- Пластины зажимных губок

- Окончательная сборка и отделка

- Смотрите видео

- Компактный гидравлический пресс и тиски в одном устройстве для гаражных нужд

Самодельные сверхбыстрые зажимные тиски с уникальным механизмом скольжения

Винтовой зажим в тисках считается надежным способом крепления обрабатываемых деталей. Недостаток конструкции проявляется в многократных вращательных движениях зажимной рукоятки для смены сильно различающихся по размеру деталей. В статье описан способ самостоятельного изготовления тисков с быстрозажимным винтовым механизмом, лишенным указанного недостатка.

Инструмент, оборудование, материалы

Указанные размеры являются справочными, подходящий металл подбирают исходя из нужных габаритов тисков.

Пошаговая инструкция: как своими руками изготовить уникальные тиски

Рабочие части будущих тисков производятся раздельно, затем конструкция собирается, проверяется в работе и окрашивается.

Быстрозажимной механизм

Из металлического бруска и удлиненной гайки при помощи болгарки, сварочного инвертора изготавливают верхнюю и нижнюю части зажимного устройства.

Для этого берем стальной прямоугольник, сверли в нем отверстие по диаметру шпильки.

Разрезаем по середине отверстия.

Гайку так же разрезаем вдоль.

Собираем узел как на фото. На основание одной части бруска укладываем шпильку. Сверху гайку и вторую часть бруска со смещением в сторону.

Привариваем половинку гайки к половинке бруска.

Приварка оси крепления верхней части, боковых пластин завершают сборку узла.

Далее сверлим отверстие и устанавливаем штифт.

Соединив шпильку с узлом скольжения и фиксации, проверяют работоспособность зажимного механизма. Зажим на опорной металлической плите фиксируют сваркой. К верхней подвижной части приваривают болт с гайкой, который послужит рычагом отключения фиксации.

Профильная направляющая

Нижнюю стенку квадратной трубы обрезают болгаркой: с одной стороны, примерно, на две трети длины, с другой – на одну десятую часть.

В верхней стенке вырезают паз для рычага фиксации зажима. Острые кромки обрабатывают абразивным инструментом.

Корпуса подвижной и неподвижной губок

По бокам направляющей сваривается неподвижный корпус.

В верхней части делается паз под рычаг.

Узел губок состоит из металлических пластин, изготовленных по предварительному шаблону.

Криволинейную верхнюю часть можно выгнуть на прессе или при помощи гидравлического домкрата.

Неподвижный корпус приваривают к основанию, подвижный — к хвостовой части направляющей трубы.

После окончания сварки корпуса тщательно обрабатываются шлифовальным кругом.

Ходовой винт

Для выполнения зажимных функций винтовую шпильку дорабатывают. Для этого на торец приваривают гайку и небольшой металлический цилиндр.

В проделанное отверстие вставляют металлический вороток с приваренными на концах гайками. Чтобы рукоятка выглядела эстетично, гайки обрабатывают на наждаке до цилиндрической формы.

Ходовой винт вставляют в отверстие задней стенки подвижного корпуса и фиксируют точкой сварки.

Пластины зажимных губок

На заготовленных под размер стальных пластинах наносят диагональную разметку сетки. Тонким отрезным кругом прорезают канавки на глубину 1-2 мм.

Готовые пластины с совмещенными гранями зажимают в корпусах и приваривают.

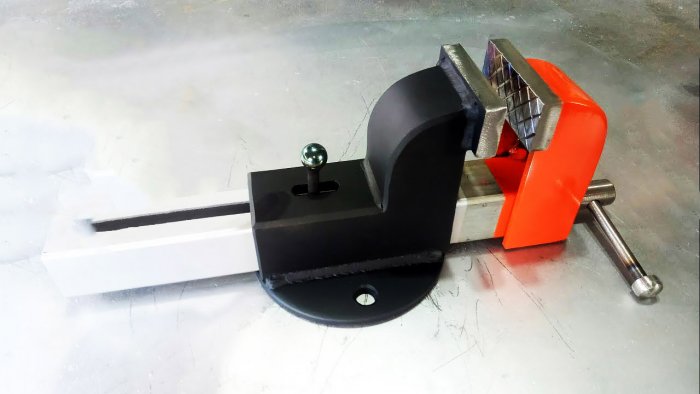

Окончательная сборка и отделка

В опорной плите перфорируют два отверстия для крепления тисков к поверхности верстака. На место срезанной головки болта фиксатора приваривают шарик из подшипника.

После тщательной шлифовки, поверхности обезжиривают и окрашивают. Удобное слесарное приспособление позволит без усилий производить быструю смену обрабатываемых деталей.

Смотрите видео

Источник

Компактный гидравлический пресс и тиски в одном устройстве для гаражных нужд

Доброго времени суток дорогие друзья самоделкины. В сегодняшней статье мы подробно рассмотрим, как сделать полезный гаражный инструмент. И именно мы соберем, что между гидравлическим прессом и тисками, а именно «гидравлические тиски». Данный инструмент будет полезен тем, кому нужен гидравлический пресс не для промышленных нужд, а для домашних бытовых забот. Так как наверняка не каждый захочет отдать крупную сумму денег на инструмент, который понадобится ему, не боле чем один раз в год. Из-за своего формата самоделка отлично будет служить в качестве обыкновенных тисков. Так что наверняка у каждого мастера, такая самоделка найдет себе применение и думаю, не стоит тянуть с длинным предисловием, погнали.

Для «гидравлических тисок» понадобится следующее:

— Гидравлический домкрат

— Различный металлический профиль (далее все будет подробнее)

— Лист 10 миллиметрового металла.

— Металлические уголки

— Металлически трубы разного диаметра (будут служить направляющими)

— Пружины

— Болты с гайками и шайбами

— Металлический стержень

— Акриловая краска (для защиты от коррозии самоделки)

Выбрав подходящий домкрат, начинаем с ним сразу же работу. Для начала необходимо до конца выдвинуть шток домкрата, накачав его. После того как шток домкрата выдвинулся до своего крайнего положения, необходимо разобрать механизм, благодаря которому мы можем качать домкрат при помощи рычага. Его мы перенесём на другое удобное место.

Затем необходимо найти основу, на которой будем строить гидравлические тиски. В качестве такой основы автор самоделки использовал большой и толстый «П» образный металлический профиль. Нам нужен профиль, длина которого чуть больше чем длина полностью разложенного домкрата. Кладем домкрат на взятый вами металлический профиль, так как это изображено ниже и маркером отмечаем промежуток работы штока домкрата.

После чего с помощью строительного уголка чертим две параллельные прямые на заданном ранее промежутке. Между этими прямыми необходимо вырезать отверстие. Для этого ровно по центру профиля, перпендикулярно параллельным линиям кладем квадратную металлическую трубу. Обводим её и получаем прямоугольник, который и будем вырезать. Для того чтобы вырезать подобное отверстие необходимо использовать болгарку с отрезным диском, предварительно прижав деталь струбциной к столу.

Затем к «П» образному металлическому профилю необходимо добавить упор для домкрата. Этот упор изготовим из толстой металлической пластины, примерно 10 мм. Прикладываем пластину к профилю и домкрату, так как это показано на фото ниже. Отмечаем лишнюю часть и места под крепёжные отверстия домкрата.

Вырезаем лишние и проделываем сквозные отверстия. Отверстия проще будет сделать с помощью сверлильного. Металл толстый и просверлить в нем отверстия достаточно проблематично, а вот перегреть сверло запросто, поэтому при сверлении следует использовать смазочное масло для уменьшения трения.

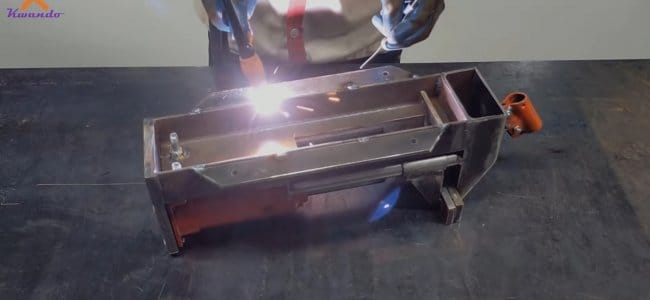

Полностью подготовив упор, привариваем его к «П» образному профилю в указанное на фото место. Провариваем этот узел (как и другие узлы данной самоделки) надежно и со всех сторон. Приварив элементы, друг к другу и зашлифовываем шлифовальным диском место стыка.

Далее необходимо с обратной стороны от домкратного упора, сделать упор. Для этого возьмём такой же «П» образный профиль, который использовали в основании. Высота второго упора должна совпадать с высотой первого упора. В этом упоре необходимо проделать большое круглое отверстие под удлинительную трубку. А также спилить угол, так как это изображено ниже и уже, после чего уже припеваем. В качестве корпусных деталей привариваем металлические пластины ко второму упору.

Далее изготовим крепления для направляющих движущей части самоделки. В качестве этого крепления используем металлический уголок (данный узел будет не сильно нагружен). В уголке должно быть отверстие под удлинитель как в упоре. Этот самый уголок привариваем возле прямоугольного отверстия в основании, так чтобы он стоял параллельно упорам (и напротив отверстия упора) и при этом не мешал домкрату (см. фото).

В качестве направляющих, будем использовать трубки. Нам нужны трубки такого диаметра, чтобы одни могли «плотненько» сидеть внутри других с минимальным люфтом. Для начала возьмём трубу, что диаметром поменьше, и изготовим из неё полозья. Их длина должна быть равна расстоянию между упором и уголком. Затем от трубы диаметром по больше отрежем два одинаковых отрезков длинной примерно по 5 см. Надеваем широкие трубки на узкие и привариваем их на свое место параллельно относительно друг друга (иначе конструкция не будет работать, даже если отклонить одну трубу на пару миллиметров)

К надетым трубкам необходимо приварить толстую металлическую пластину тем самым объединив их обе между собой. После чего их того же толстого металла, изготавливаем ответную часть (ту что и будет зажимать объекты), и привариваем её к недавно приваренной заготовке.

Теперь же нужна часть, за которые будем цеплять пружины, но только уже на самой конструкцию в углу на стороне обратной от отверстия привариваем два болта. Накручиваем на них гайки, после надеваем пружины и снова накручиваем гайки, но уже только через подходящие шайбы. Другие концы пружин надеваем на «Т» образную деталь и механизм возврата штока домкрата готов.

Следующим шагом устанавливаем домкрат на свое место, закрепив его болтовым соединением. Для того чтобы шток домкрата не покосило при неравномерной нагрузке на тиски, в место куда он упирается необходимо приварить колечко, диаметром чуть больше лапки домкрата.

Переходим к изготовлению удлинителя. Для того чтобы было удобно эксплуатировать самоделку рычаг подкачки необходимо было перенести. Для того чтобы это осуществить возьмём детали, открученные от домкрата в начале. А так же понадобится металлический стержень (длина подгоняется индивидуально) с поперечными сквозными отверстиями по краям.

Прикручиваем стержень к маленькому штоку подкачки на домкрате (через металлические пластины, которые тоже необходимо вырезать из металла). С обратной стороны стержня прикручиваем шатунный механизм. Примерно вымеряем длину ушка, которое необходимо приварить к конструкции, для того чтобы обеспечить работу механизма подкачки (см. фото). Тестируем конструкцию.

Протестировав конструкцию и убедившись в её работоспособности, продолжаем работу. А осталось изготовить «губы» для тисков. Их необходимо вырезать из толстого металла. Губы не должны быть плоскими, поэтому болгаркой аккуратно выпиливаем канавки. И привариваем эти губы на свое место.

И напоследок необходимо изготовить крепления тисок к столу. Для этого с обеих сторон по бокам самоделки привариваем металлические пластины с заранее просверленными крепёжными отверстиями.

Всё готово! Остается лишь покрасить самоделку, тем самым защитив её от коррозии. А также установить её на свое место и начать эксплуатацию.

Вот видео автора самоделки:

Источник