- Формы для шлакоблоков: варианты и их изготовление

- Особенности емкости для шлакоблоков

- Габариты

- Правила изготовления

- Виды форм для изготовления шлакоблоков

- Разборные из дерева

- Из металла

- Самодельный станок

- Вывод

- Самодельные станки для изготовления шлакоблоков и других строительных материалов в домашних условиях

- Изготовление формы для шлакоблока

- Последовательность получения блоков в простой форме

- Самодельные станки с вибрирующим устройством

- Самодельный станок по схеме «несушка»

- Изготовление матрицы

- Схема станка

- Этапы процесса изготовления шлакоблоков

- Приготовление правильного раствора

- Выводы

Формы для шлакоблоков: варианты и их изготовление

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

Особенности емкости для шлакоблоков

Габариты

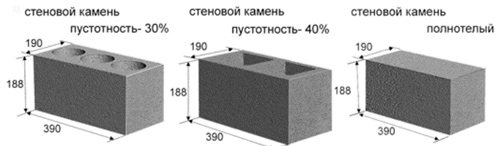

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Разборные из дерева

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы. Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

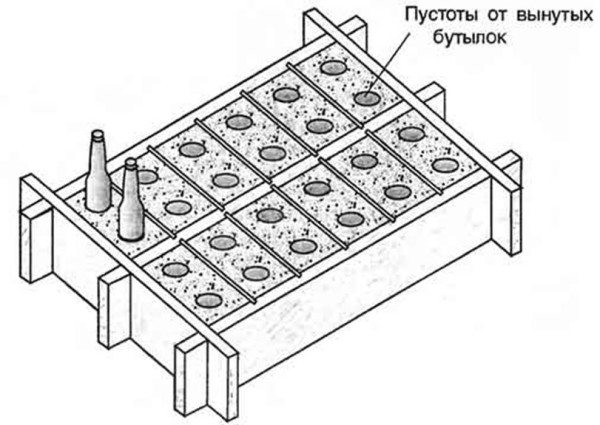

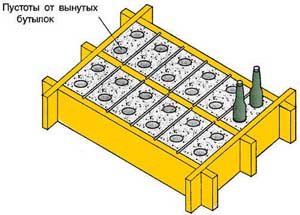

- В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Совет!

Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

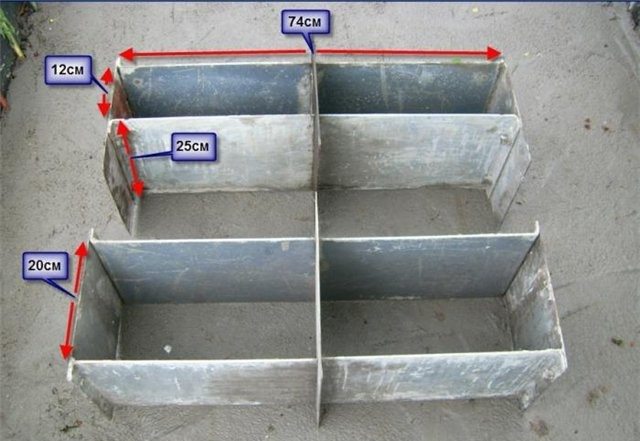

Из металла

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!

Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

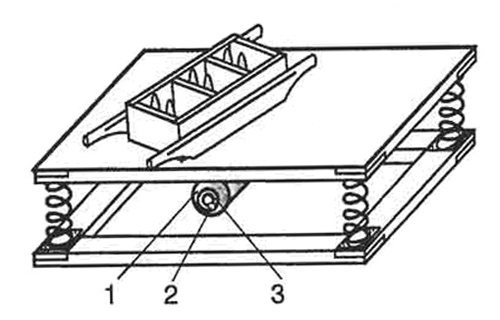

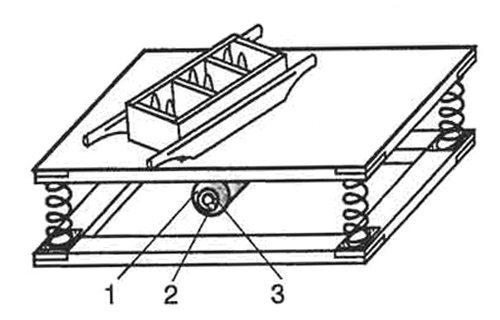

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

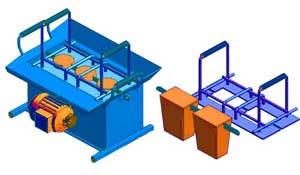

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Источник

Самодельные станки для изготовления шлакоблоков и других строительных материалов в домашних условиях

Шлакоблоки – это популярный строительный материал, из которого возводят здания и сооружения различного назначения. Поскольку их несложно изготовить в домашних условиях, довольно большим спросом пользуются станки по изготовлению шлакоблоков. Если у вас есть свободное время и желание, то и само это оборудование можно попытаться соорудить самому.

Популярность шлакоблоков (как, впрочем, и пеноблоков) в их уникальном составе, а станки для изготовления шлакоблоков не только позволяют получать качественный стройматериал при ограниченности в средствах, но и дают возможность изготавливать их на продажу. Для многих производство шлакоблоков стало выгодным занятием, которое приносит ощутимый доход.

Далее будет идти речь об оборудовании для производства пустотелых шлакоблоков. При этом в качестве исходных компонентов используется:

- Цемент;

- Граншлак (который является отходом литейного производства);

- Специальные наполнители.

В результате получаются блоки, которые отличаются высокими звуко- и теплоизоляционными показателями.

Изготовление формы для шлакоблока

В сети можно найти чертежи станка для изготовления шлакоблоков различной сложности, по которым его можно соорудить своими руками. Эти приспособления позволяют получать, как пустотелые, так и цельные блоки. Самое простое приспособление представляет собой разборную форму без вибратора.

В такой форме используется бетонный раствор с повышенным содержанием воды. Его еще называют «мягким».

Последовательность получения блоков в простой форме

- Заполнение бетоном формовочного ящика или матрицы;

- Выдерживание раствора в форме до схватывания (несколько часов);

- Разборка формы – блок доходит в свободном состоянии.

Совет. Пустоты в блоках удобно формировать с помощью бутылок из-под шампанского, которые хорошо подходят по размеру и не бьются, поскольку имеют толстые стенки.

Стенки и днища в этих формах можно изготавливать из металлических пластин или листов фанеры. Перед тем, как в форму заливать раствор, ее следует смазывать отработанным машинным маслом.

Самодельные станки с вибрирующим устройством

Вибростанки для изготовления шлакоблоков – это более совершенное оборудование. Получать блоки на них быстрее и удобнее, так как не нужно ожидать схватывания раствора. В этом случае бетонный раствор готовится более жестким и густым, он должен иметь небольшую усадку.

Технически это реализуется двумя путями:

- использованием вибрационного стола;

- оснащением самой формочки двигателем, на валу которого установлен эксцентрик со смещенным центром тяжести.

Станок с эксцентриком удобнее для производства большого количества материала, поскольку он позволяет получать готовый блок в один заход без переворачивания.

Самодельный станок по схеме «несушка»

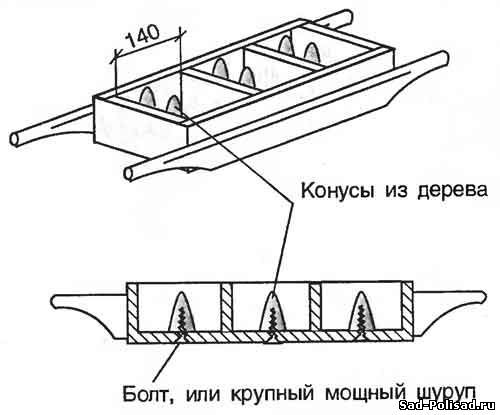

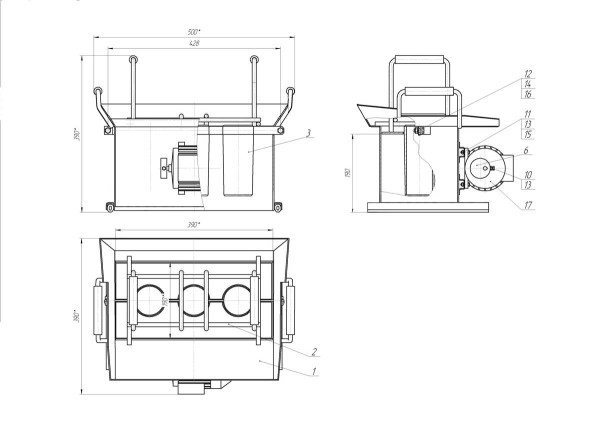

Приведенный чертеж станка для изготовления шлакоблока является одним из самых простых.

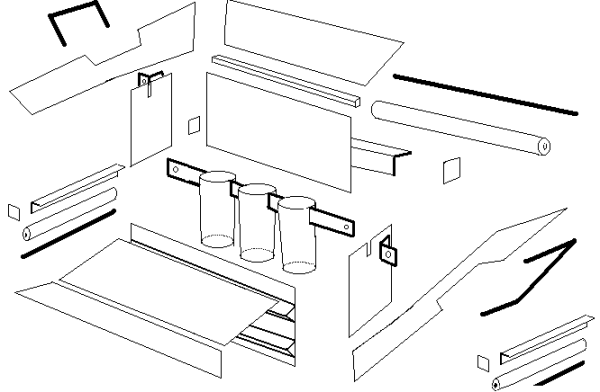

Конструкция его включает в себя такие основные элементы:

- формовочный ящик – матрица (у него отсутствует дно);

- вибратор на боковой стенке;

- ручки ящика, предназначенные для легкого снятия без повреждения формы слепка;

- сменные комплекты прижимных пластин;

- пустотообразователи под различную форму пустот.

Действующий стандарт предусматривает установленные размеры одного такого блока – 39 х 19 х 18,8 см. При этом пустотность не должна превышать 30%.

Изготовление матрицы

- Берется листовой металл (от 3 мм);

- Из листа вырезается форма по размеру одного блока (к указанным размерам прибавляется 5 см для утрамбовки);

- Формируется сквозной короб (дно отсутствует);

Важно. Сваривать листы необходимо снаружи, это предотвратит нарушение правильной геометрии.

- Большую устойчивость коробу придают приваренные с торцов специальные планки. Для этого используются профильные трубы с небольшим сечением;

- Выполняется обивка по основанию матрицы листовой резиной, что послужит для предохранения нижних краев матрицы от деформирования;

- Формируется фартук для окаймления, который будет препятствовать просыпанию раствора при заполнении формы;

- Приделываются ручки.

Схема станка

Ниже приводится точный чертеж станка для изготовления шлакоблоков с указанием точных размеров. Пустоты могут быть сформированы различной формы (прямоугольные или круглые).

Важно. Путотообразователь должен иметь конусную форму, которая позволит беспрепятственно снимать матрицу с сырого шлакоблока.

Для изготовления пустотообразователя хорошо подходят круглые трубы. Конусную форму при этом заготовке можно придать с помощью токарного станка.

Вибратор изготавливается из электродвигателя небольшой мощности. Для этого подходит, например, мотор от стиральной машинки мощностью в 150 – 200 Вт. Смещение центров выполняется следующим образом.

На ось двигателя крепится эксцентрик, который можно сделать из металлической планки с несимметрично расположенным отверстием. Размеры, вес и форму необходимо определить экспериментально. Если величина эксцентрика будет слишком большой, то вибрация будет чрезмерной, вследствие чего бетонный слепок будет разваливаться.

Усовершенствовать эту конструкцию можно, установив передвижную платформу с рычагами. Это позволит облегчить поднятие и перемещение по участку станка с виброусадочным узлом.

Этапы процесса изготовления шлакоблоков

- Формирование блоков осуществляется в специальных формах, которые предварительно смачиваются. В них укладывается раствор. Формы размещаются на вибрационной плите, которая включается на несколько секунд (5 – 7 с);

- По мере осаждения раствора его необходимо добавлять. При повторном включении виброплиты нужно ожидать полного опускания прижима на ограничители. Это покажет, что формирование закончено. Через 5 – 10 секунд (еще до полной остановки мотора) форму следует снять;

- Готовые блоки необходимо высушить. Этот процесс занимает от недели до месяца. Время сушки зависит от условий (влажности, температуры и т.п.);

- Приведенное оборудование позволяет при работе вдвоем за час выполнять до семидесяти блоков. Если количество небольшое, то раствор можно замешивать вручную. Однако бетономешалка позволяет получить более качественный материал и конечный продукт;

- После того, как шлакоблоки высохнут, их можно использовать для возведения стен — из блоков строить несложно. При этом необходимо соблюдать простые правила – первые две недели блоки поливаются водой;

- После этого снаружи их следует покрыть двойным слоем штукатурки. Это предотвратит вымывание шлака дождем. За год из материала улетучатся вредные вещества и после этого можно переходить к внутренней отделке и кровельным работам.

Приготовление правильного раствора

Инструкция предполагает следующую рецептуру приготовления бетона для блоков:

- На семь частей наполнителя (для этой цели лучше всего подходит угольный шлак от домны) берется две части керамзита (крупного песка), две части гравия (5 – 10 мм), 1,5 части цемента (М500) и три части воды;

Справочно: Вместо угольного шлака допускается в качестве наполнителя использование гипса, керамзита, шлака, золы, гравия, отсева щебня, продуктов горения угля, песка, отходов кирпича, перлита, щебня и даже обработанных опилок;

- Количество воды является приблизительным. Важно, чтобы раствор не был жидким. Правильная консистенция раствора проверяется сжатием его в кулаке. Если он правильной консистенции, то он слипнется, но при этом, если его бросить на землю, он должен развалиться;

- Качество шлакоблоков увеличивается добавлением пластификатора в смесь (5 г на один блок). Это придаст готовым блокам водонепроницаемость, морозостойкость и прочность.

Выводы

Строительство из шлакоблоков является бюджетным вариантом возведения зданий и сооружений. Цена строительства будет еще ниже, если у вас имеются чертежи станка для изготовления шлакоблока, по которым можно своими руками сделать это оборудование.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Источник