Технология производства шашек для поддонов из отходов деревообработки

Деятельность деревообрабатывающего предприятия неминуемо сопровождается образованием большого количества отходов. Эта часть сырья не используется в основном производстве, однако, способна стать источником прибыли. Примером рационального расходования ресурсов может быть создание линии по производству прессованных шашек для поддонов.

Рентабельность такого производства мы оценили в бизнес-плане , сейчас же разберем основные вопросы технологии.

В качестве сырья могут использоваться любые древесные отходы:

- пиломатериалы (горбыль, доска, брус, вагонка, срезка);

- измельченная древесина (опилки, стружка, щепа);

- мебельные отходы (ДСП, ДВП, фанера, шпон);

- лом древесины (ящики, поддоны, остатки жесткой упаковки).

Строгих требований к качеству сырья, породе древесины, содержанию лигнина и смол нет — можно использовать пропаренную, лежалую древесину, любые породы дерева, так же допустимо содержание коры в сырье.

Примеры исходного сырья

Процесс производства шашек включает несколько этапов:

- Дробление или сортировка.

Крупное сырье понадобится измельчить с помощью дробильного оборудования. Для производства шашек для поддонов рекомендуем измельчать отходы до фракции 1-10 мм. Обратите внимание: чем мельче сырье, тем меньше будет расход смолы, выше плотность и производительность, однако древесное волокно позволит шашке лучше удерживать гвоздь и саморез.

Качество и размеры сырья повлияют на выбор дробильного оборудования. Стоит обратить внимание на его конструктивное исполнение, мощность, размер приемного окна. Например, с ДСП могут работать только молотковые дробилки, а с поддонами – исключительно шредеры. Если вы располагаете уже измельченным сырьем, необходимо отсортировать его: убрать включения щепы, веток, реек, брусков, которые могут образоваться в процессе накопления опилок.

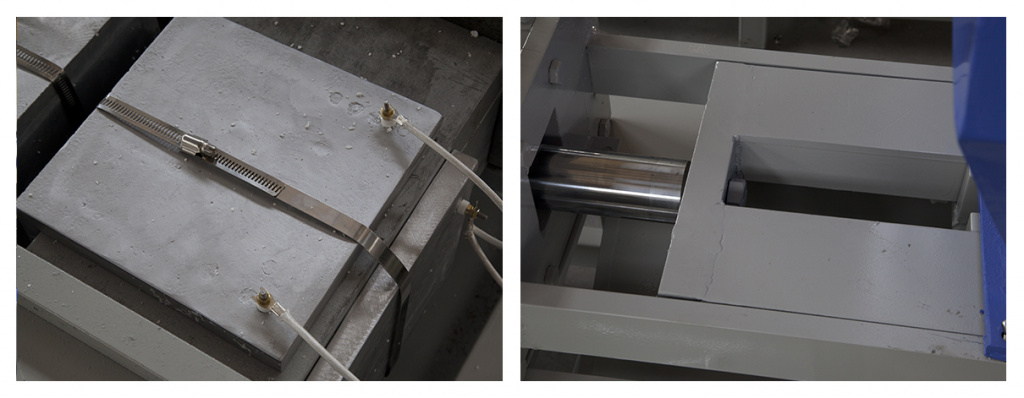

Это процесс снижения степени влажности щепы и стружки до технологически приемлемого уровня. Для хвойных пород допустима влажность до 13-14%, во всех остальных случаях мы рекомендуем ограничиться 10-12%. Необходимо учитывать, что опилки имеют свойство впитывать влагу из воздуха, поэтому для гарантии достижения нужной влажности на этапе прессования, оптимальным будет выход опилок влажностью 8%. Эта операция подготовительно-вспомогательная, но крайне важная, так как излишки влаги в процессе нагрева в прессе образуют водяной пар, а это может привести к образованию пор в брусе или даже его разрыву.

От уровня влажности имеющегося сырья зависит мощность оборудования. Кроме того, стоит задуматься и о котле для сушилки – котел может работать на древесине, отходах деревообработки, угле, газе.

На этом этапе происходит смешивание опилок с жидкой смолой (клеем) для подготовки вязкого исходного сырья, которое далее будет прессоваться.Сам процесс смешивания технологически прост, и для него подойдет любой лопастной миксер центробежного действия. Оператор на пульте управления нажимает кнопку «пуск» и производится смешивание компонентов. По истечению 1-3 минут он отключает смеситель и производит выгрузку полученной смеси из смесителя путем открытия выгрузной заслонки.

Внимательно следует отнестись к выбору связующего вещества и пропорциям смешивания. В качестве связующего вещества подойдет любая термореактивная смола. Таковой считается смола, которая под действием нагрева (до 105˚С) и давления затвердевает, теряя свою пластичность — именно такие смолы используются для производства ДСП, фанеры. Наибольшее распространение среди них получила КФМТ-15 ввиду низкой себестоимости и доступности. Карбамидоформальдегидная смола КФМТ-15 относится к ряду малотоксичных смол, так как содержание свободного формальдегида в ней не превышает 0.15% — она используется, например, в производстве мебели. Приобрести смолу можно на любом лакокрасочном заводе. Использование альтернативных смол, как правило, повышает себестоимость продукции.

Расход сырья на 1 м³ составит примерно 80 кг смолы на 450 кг опила. Оптимальное соотношение смолы – 18% от общего веса опилок. Снижение этого процента понижает качество и влагостойкость шашки, однако на рынке нередко можно встретить шашку с заметно более низким содержанием смолы.

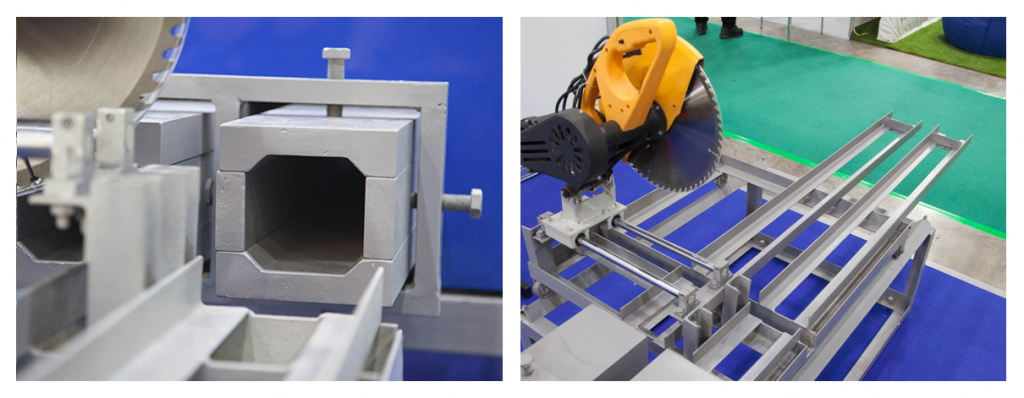

Именно на этом этапе происходит непосредственное формирование прессованного бруса. Размер фильер (отверстий выхода бруса) выбирается один раз при заказе оборудования и не подлежит изменению в дальнейшем. Возможна реализация пресса, делающего два вида бруса (по одному размеру в каждую из сторон), однако такой вариант является наименее предпочтительным в связи с тем, что в таком исполнении очень сложно поддерживать должное качество продукции.

Пуансон под давлением до 5 МПа продавливает смесь через нагретые электронагревателем фильеры. Под действием давления и высоких температур смесь прессуется в брус с плотностью до 0,7 т/м 3 . Трубчатый электронагреватель (ТЭН), которым оборудован пуансон, формирует отверстие в центре бруса, что обеспечивает его равномерный прогрев, уменьшает время набора прочности и исключает деформации бруса в процессе застывания. При необходимости получать брус без отверстия ТЭН может быть демонтирован (актуально для бруса размером 100*100 и менее, не рекомендуется в любом случае).

Нагревательный элемент (слева) и пуансон (справа)

Для производительности определяющим фактором станет количество выходных отверстий – фильер. За один ход гидроцилиндра выходит примерно 60 мм бруса. Учитывая, что полный цикл занимает около 40 секунд, скорость выхода бруса составит около 1 метра за 10 минут из каждой фильеры (актуально для сечения бруса 100*100 мм).

Пресса для производства шашек

Важно отметить, что пресса имеют так же ряд настроек, которые можно регулировать:

- Усилие давления. По умолчанию рабочее давление равно 5 МПа, аварийное отключение происходит при 8 МПа. Регулировка осуществляется на манометре, установленном на шкафе управления.

- Время давления. Изначально оно установлено на отметке в 10 секунд. Этот параметр зависит от размеров изготавливаемой шашки: чем больше размер, тем более длительное требуется давление, и наоборот. При корректировании этой настройки изменяется время рабочего цикла, а, следовательно, и производительность, а также плотность и качество шашки.

- Время паузы. Оно необходимо для того, чтобы после прекращения усилия брус не откатился назад. По умолчанию оно составляет 10 секунд. Время давления и время паузы устанавливаются внутри щита регулированием реле времени.

- Температура нагрева фильер. Чем она выше, тем лучше прогревается брус. Этот параметр влияет так же на цвет бруса и расход электроэнергии, но никак не сказывается на качестве продукта. Обычно используется температура в диапазоне от 140 до 170˚С. Температура выставляется на каждую фильеру отдельно, регуляторы находятся на щите.

- Нагрев ТЭНа. Регулируется по напряжению – оно отображается на вольтметре, установленном на щите.

После выхода из фильеры брус продолжает движение на продольной направляющей, на которой установлены две торцовочные пилы. При достижении брусом упора торцовочная пила будет «следовать» за брусом, что создает запас времени для того, чтобы отпилить брус требуемой длины.

Торцовочные пилы и продольные направляющие на выходах фильер

Это процесс создания универсальной и максимально компактной транспортировочной единицы.

Как правило, шашка реализуется в двух видах:

Такой вид укладки позволяет сэкономить время производства, так как не требует еще одного этапа – торцевания, и обеспечивает максимальное удобство при укладке шашек. Торцовочные пилы для торцевания в брус идут в комплекте с прессом и включены в цену.

Для этого прессованный брус распиливают на торцовочном оборудовании. Этот вариант занимает гораздо больше времени, так как включает целый комплекс работ: от подачи бруса на торцовочный станок до укладки уже нарезанной шашки на паллеты, и требует приобретения дополнительного торцовочного станка.

Паллетирование цельным брусом (слева) и нарезанной шашкой (справа)

Общие технологические особенности:

- Для линии существуют следующие требования к производственному помещению:

- Площадь под оборудование — около 70 м 2 (для производственной линии из дробилки, сушилки, смесителя и пресса).

- Площадь общая – около 200 м 2 (для оборудования + зоны хранения сырья и готовой продукции + зоны выгрузки и погрузки)

- Длина по одной стороне — не менее 15 м (при установке сушилки)

- Высота потолка — не менее 3,7 м.

- Температура — не ниже +10°C (такая температура требуется для этапа смешивания опилок со смолой, прочее оборудование может работать при низких температурах)

- Мы рекомендуем круглосуточный режим работы предприятия – круглосуточный. Пуск оборудования (разогрев, подбор пропорции сырья) занимает 40-60 минут .

Источник

Бизнес-план: Изготовление шашек для поддонов

Шашкой или бобышкой называют кубик, соединяющий верхнюю и нижнюю часть складского поддона. Мы считаем, что данное производство сейчас является очень актуальным и интересным, а вы скорее всего мало что о нём слышали, поэтому сперва расскажем, почему наш выбор пал именно на этот вид бизнеса. И начнем с события, которое явилось катализатором для роста эффективности любой переработки опилок.

Дело в том, что распоряжением правительства от января 2018 года опилки отнесли к отходам пятого класса опасности, в связи с чем предприятия деревообрабатывающей промышленности моментально стали обязаны утилизировать или перерабатывать древесные отходы в срок 11 месяцев, иначе им будут грозить крупные штрафы, вплоть до приостановки деятельности. Внезапно возник вопрос как эти отходы утилизировать, ведь мусорных полигонов, готовых принять опилки – считанные единицы. Компании начали искать варианты переработать опилки в продукт, который можно выгодно продать. И первый и самый очевидный вариант, который приходил на ум большинству – это переработка в топливные брикеты или пеллеты. К брикетам относятся брикеты шнекового прессования,ударного прессования и гидравлического прессования. Но проанализировав рынок многие компании пришли к выводу, что цена на топливные брикеты сложилась настолько низкая, что получить большую рентабельность с такого производства было практически невозможно – ведь фактически по цене топливным брикетам приходится конкурировать с обычными дровами. К тому же для топливных брикетов нельзя использовать опилки большинства лиственных пород, опилки с корой и лежалые опилки.

Одним из рассматриваемых вариантов переработки опилок, оказалось производство прессованных шашек для складских поддонов. И на удивление многих, в большинстве регионов России на этот продукт наблюдается многократное превышение спроса над предложением, ведь цена прессованной шашки из опилок ниже цены бруса, из которого изготавливают шашку большинство предприятий, а по потребительским свойствам прессованная шашка превосходит шашку из бруса – она не трескается, легче цельной древесины,не подлежит фитосанитарному контролю, у неё снята фаска еще на этапе формовки, а благодаря полимеризации внешней грани обладает отличной влагостойкостью. Рентабельность этого производства по расчетам оказалась на высоком уровне. И в данный момент довольно много компаний заходят в этот бизнес. Ведь для того чтобы оценить целесообразность организации данного производства в вашем регионе, достаточно осмотреться вокруг, нет ли поблизости деревообрабатывающего предприятия с кучей опилок. Если такое предприятие есть, то с большой долей вероятности оно будет готово вам даже доплачивать за то, что вы будете вывозить эти опилки с их территории. Второе, что нужно сделать – это определить количество компаний в регионе, которые производят поддоны и которые заинтересованы в приобретении шашек. Если эти 2 фактора говорят о целесообразности такого бизнеса, то следует серьезно рассмотреть возможность его организации, ведь данная ниша еще не занята в большинстве городов РФ.

Сперва необходимо определиться какой тип шашек мы будем производить. Возможно производство шашек для поддонов различного размера — сечением 100*100 — по ГОСТ 33757-2016, сечением 145*145 и 145*100 — такие применяются в европоддонах, а также варианты узкоспециализированных, облегченных или удешевленных поддонов — 100*80, 80*80, 120*120. Мы остановим свой выбор на размере 100*100 миллиметров, так как он самый распространенный.

На самом деле для расчетов тип шашек почти не имеет значения, т.к. цена этого продукта измеряется в рублях за кубический метр и она не изменяется в зависимости от того из каких шашек этот куб состоит. Но о том какой тип шашек производить следует задуматься до приобретения оборудования, так как один пресс может производить только один тип шашек, без возможности перенастройки или смены оснастки.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

- Комплект оборудования, который будет использоваться для производства шашек.

| Наименование | Количество, шт. | Производительность | Мощность, кВт | Цена | Сумма |

| Дробилка YZ-37KW | 1 | 1000-3000 кг/час | 37 кВт | 5 700 $ | 5 700 $ |

| Сушилка барабанная 1X10 | 1 | 500 кг/час | 15 кВт | 34 000 $ | 34 000 $ |

| Смеситель JBJ-1000 | 1 | 1000 кг/час | 7,5 кВт | 1 700 $ | 1 700 $ |

| Пресс 9ST-6 | 2 | 0,6 м3/час | 65,2 кВт | 15 000 $ | 30 000 $ |

- Дробилка роторно-молотковая YZ-37KW

| Параметр | Значение |

| Модель | YZ-37KW |

| Мощность (кВт) | 37 |

| Производительность (т/ч) | 2-3 |

| Приемное окно (мм) | 250×250 |

| Фракция на выходе (мм) | 3-7 |

| Габариты (мм) | 1750×950×1100 |

| Вес (кг) | 600 |

| Цена ($) с НДС | 5700 |

Дробилка YZ-37KW относится к дробилкам гибридного типа – за ножами находится блок с молотками, которые обеспечивают измельчение сырья до размера, требуемого для производства шашки, за один проход. Дробилка взята с явным запасом по мощности по нескольким причинам. Первая – чтобы не возникало вопросов по тому, какое сырье она может переработать – практически любое, которое поместится в её приемное окно. Вторая – дробилка требует при себе постоянно находящегося работника, поэтому она должна работать как можно меньше, в идеале – один час в смену.

Фото дробилки для измельчения древесины YZ-37KW

- Сушилка барабанная 1×10

| Параметр | Значение |

| Модель | 1×10 |

| Производительность (т/ч) | 0,5-1,2 |

| Диаметр барабана (м) | 1 |

| Длина барабана (м) | 10 |

| Расход твердого топлива (кг/ч) | До 200 |

| Скорость вращения (об/мин) | 0,75-1,5 |

| Мощность вращающего двигателя (кВт) | 5,5 |

| Мощность циклона (кВт) | 15 |

| Цена ($) с НДС | 34500 |

Барабанная сушилка это надежный вариант для сушки опилок, со стабильной производительностью. Мы взяли барабанную сушилку, способную обеспечить сухим сырьем всю нашу линию, ведь для производства качественной шашки важна влажность. Оптимальная влажность опилок – около 8%.

Фото барабанной сушилки для опилок

- Смеситель центробежный JBJ-1000

| Описание | Параметры |

| Смеситель центробежный | JBJ-1000 |

| Мощность (кВт) | 7,5 |

| Производительность (м3/час) | 1-3 |

| Разовая загрузка (кг) | 40-60 |

| Рабочий цикл (мин) | 3-5 |

| Скорость вращения (об/мин) | 960 |

| Вес (кг) | 300 |

| Габариты (мм) | 1400×760×1300 |

| Цена ($) с НДС | 1700/2200 |

Смеситель предназначен для смешивания опилок со связующим веществом. Разовая загрузка опилок – около 40 килограмм опилок на 7 килограмм клея. Рабочий цикл смесителя – 3 минуты, после которых опилки равномерно смешиваются и готовы к прессованию. Важно отметить, что не следует смешивать опилки сразу из сушилки – это может привести к застыванию смолы на этапе смешивания, опилкам необходимо остыть хотя бы в течение часа.

Фото смесителя центробежного для опилок

- Пресс для производства шашек для поддонов9ST-6

| Модель | 9ST-6 |

| Количество фильер | 5 |

| Размер бруса, опционально (мм) | от 65 до 120 мм |

| Плотность бруса (т/м 3 ) | 0,5-0,7 |

| Габариты (мм) | 4800х580х1420 |

| Вес (кг) | 1900 |

| Мощность нагревательных элементов (кВт) | 24 |

| Производительность (м 3 /сутки) | 4-8 |

| Торцовочная пила | 4-8 |

| Гидравлическая станция (кВт) | 5,5 |

| Цена ($) с НДС | 15000 |

Пресс – это основа линии для производства шашек. Используется горизонтальный гидравлический пресс с функцией нагрева фильер. Фильеры – это выходные отверстия пресса, их можно изготавливать сразу восьмигранной формы – со срезанными углами — получая шашку со снятой фаской. Мы берем самый большой пресс из имеющихся на рынке, поскольку он обеспечивает наилучшее соотношение цены к производительности. Пресс уже оборудован торцовочными пилами, поэтому мы сможем отрезать нужную нам длину и складировать получаемый брус на поддоны для последующей отправки клиентам.

Хочется отметить, что отверстие в центре бруса образуется нагревательным элементов в пуансоне пресса. Данный элемент обеспечивает более быстрый и равномерный прогрев шашки, а также облегчает её.

Фото отверстия в центре бруса сделанное нагревательным элементом

Фото пресса для изготовления шашек для поддона

Мы выбрали данный комплект оборудования потому, что с помощью него можно обеспечить полный цикл переработки древесных отходов в прессованную шашку для поддонов.

В качестве сырья может быть использован горбыль, ветки, щепа, опилки. В отдельную группу сырья можно выделить мебельные отходы – для них, как правило, не требуется сушка, что значительно снижает объем первоначальных инвестиций и упрощает процесс – этот вариант мы рассмотрим отдельно.

Интересно отметить, что линия подготовки сырья является универсальной, и может быть использована с небольшими допущениями для производства топливных брикетов, пеллет, арболита.

Для расчета мы использовали линию полного цикла, и общая стоимость оборудования для нашего проекта составляет 4 284 0000 руб. Этой цифрой мы и воспользуемся для дальнейших расчетов.

Важный нюанс! Брус, выходящий из пресса не может быть использован в строительстве – он обладает крайне низкой прочностью на излом, но отлично держит сдавливание, поэтому и используется в поддонах.

- Данные необходимые для расчета себестоимости продукции.

Для производства шашки для поддонов необходимо всего 2 вида сырья. Это опилки и смола. Мы определились, что опилки о прочие древесные отходы будут нам доставаться бесплатно. А в качестве смолы возьмем очень распространенную марку смолы КФМТ-15, её можно купить почти на любом лакокрасочном заводе, желательно ближайшем к вашему городу, чтобы не переплачивать за доставку. Средняя по России цена одной тонны смолы КФМТ-15 около 20 000 рублей. При покупке смолы также необходимо будет купить упаковку (еврокуб). Но эта тара оборачиваемая, и при следующих закупках ее уже не нужно будет покупать. Далее в стоимость смолы закладываем 5000 рублей на доставку одной тонны от завода-производителя до нашего производства. Итого получается, что одна тонна смолы обойдется нам в 30 000 рублей с учетом оборачиваемой тары. Считаем, что эта стоимость взята с запасом и в реальности стоимость смолы может быть ниже. Но для расчетов возьмем пессимистичный прогноз цены сырья, чтобы в итоге получить финансовые показатели при не самых благоприятных рыночных условиях.

Расходы на электроэнергию, потребляемую указанным комплектом оборудования, составят 141 120 рублей в месяц. Затраты на зарплату сотрудникам по нашим расчетам составят 150 000 рублей в месяц. Мы взяли в расчет два сотрудника в смену. Оборудование работает неспешно, выход бруса – около 10 сантиметров в минуту из каждой фильеры, двух человек достаточно для обслуживания всей линии.Для данного производства не потребуется оформления сертификатов, т.к. сертифицируются только целые складские поддоны, а шашки нет.

Таким образом общие затраты сырья на производство одного кубического метра шашек составят 2400 рублей. А полная себестоимость одного куба шашек с учетом зарплаты, страховых взносов, амортизации и электроэнергии составит 3460 рублей 46 копеек.

- Цифры необходимые для расчета плановой ежемесячной выручки.

Прежде всего, нужно определиться по какой цене мы будем продавать один куб шашек. Для определения цены, нужно будет провести мониторинг и учесть, что шашка конкурирует с брусом второй категории, хвойным, сухим, размером 100*100 миллиметров в сечении — именно такой брус используется для производства поддона. Стоимость его в России разнится от региона к региону, мы встречали варианты от 8000 до 12000 рублей. Для расчетов мы примем цену шашки как 7000 рублей — это позволяет ей конкурировать с брусом по цене и обеспечивает беспроблемный сбыт. Мониторинг показал, что обычно продажная цена шашки находится в промежутке от 7500 до 9000 рублей. Но в расчет мы всё-таки заложим цену 7000 рублей за куб. Эта цена будет пессимистичным прогнозом. Производители шашек нам сообщили, что за такую цену можно очень быстро найти покупателей практически на любой объём продукции.

Далее нам необходимо рассчитать объем производства в сутки. Эту цифру мы легко получаем из производительности нашего оборудования. При восьмичасовой рабочей смене будет производиться 4,8 кубометров шашек. Т.е. работая в три смену в сутки, мы произведем 432 кубометра. И здесь следует сразу сделать примечание почему выбран режим работы в 3 смены. Дело в том, что данная технология производства показывает высокую эффективность именно при круглосуточной работа станков. Это обусловлено тем, что каждый новый холодный пуск этого оборудования требует минимум 1 час на разогрев, настройку, чистку и прочее.

Теперь? зная наш месячный объем производства? и помня, что одна из наших условностей гласит, что в расчетах мы всегда продаем всю продукцию, которую произвели, мы можем рассчитать нашу выручку за месяц. И она составляет 3 024 000 рублей.

Перед тем как приступить к расчету финансового результата следует сказать о сумме инвестиций в проект и из каких составляющих эта сумма состоит. Общая сумма, которую мы должны будем вложить в проект перед началом деятельности составляет 7 827 840 рублей. Из них 4 284 000 рублей пойдет на покупку оборудования. А оставшаяся сумма — это расходы на сырьё, электроэнергию и зарплату.

ПОКАЗАТЕЛИ ЭФФЕКТИВНОСТИ БИЗНЕСА ЗА 3 ГОДА

| Сумма инвестиций, руб. | 7 827 840,00 |

| Выручка, руб. | 108 864 000,00 |

| Балансовая прибыль, руб. | 55 046 880,00 |

| Чистая прибыль, руб. | 34 863 024,00 |

| Рентабельность продаж | 0,51 |

| Срок окупаемости, мес. | 10,60 |

| Рентабельность проекта | 4,45 |

Из полученных цифр можно сделать вывод, что, вложив в бизнес по производству шашек для поддонов 7,8 миллионов рублей, через 3 года мы получим 108,9 миллионов рублей оборота и 34,9 миллиона рублей чистой прибыли. Инвестиции в проект окупятся примерно за десять с половиной месяцев. Показатель рентабельности инвестиций равен 4,45. Это означает, что каждый вложенные рубль в производство шашек для поддонов через 3 года

Источник