- Топливные брикеты из навоза: делаем топливо из экскрементов животных своими руками

- За счет чего этот материал горит?

- Какой навоз больше подходит для изготовления топлива?

- Способы переработки в сухое горючее

- Сбор подсохших лепешек

- Зимний деревенский способ

- Деревенский способ изготовления, применяемый с весны по осень

- Сушка на стене сарая

- Сушка с помощью сепаратора

- Сушка с помощью пресса

- Как топить, чтобы был максимальный эффект?

- Видео по теме

- Вывод

- Пресс для топливных брикетов: варианты изготовления установок для прессования опилок своими руками

- Технология создания брикетов

- Описание физики процесса

- Использование клеящего вещества

- Требование к используемому сырью

- Основные элементы пресса

- Устройство пресс-формы

- Доступные способы создания давления

- Использование мускульной силы и рычага

- Применение гидравлического домкрата

- Винтовой механизм прессования

- Выводы и полезное видео по теме

Топливные брикеты из навоза: делаем топливо из экскрементов животных своими руками

Использовать навоз в качестве топлива для костров кочевые племена начали еще тысячи лет назад.

Именно они обнаружили, что высушенные лепешки из навоза различных животных успешно заменяют довольно дефицитные дрова, которые сложно найти в степях или пустынях.

А тепла, которое создавал этот вид топлива, хватало не только на приготовление еды, но и на обогрев жилищ.

Такой способ использования экскрементов домашних птиц и животных применим и сегодня, ведь он не только позволяет утилизировать огромные навозные кучи, но и снижает траты на покупку других энергоносителей.

Кроме того, зола, остающаяся после прогорания этого топлива, является одним из лучших калийно-фосфатных удобрений, а также прекрасным ощелачивающим средством. Однако максимальную эффективность брикеты из навоза дадут лишь тогда, когда они правильно изготовлены, а отопительный прибор адаптирован для работы на этом топливе.

За счет чего этот материал горит?

Любой корм состоит из белков, углеводов, жиров, а при кормлении травой или сеном — и из клетчатки (целлюлозы).

Все эти вещества объединяет одно – их химическая формула содержит углерод и водород. В желудочно-кишечном тракте смешанная с желудочным соком пережеванная пища подвергается ферментации, то есть сложные вещества (биополимеры) распадаются на простые (монополимеры).

При этом часть веществ превращается в соединения, пригодные для впитывания через стенки кишечника и питания клеток всех тканей животного или птицы.

Поэтому превратившаяся в фекалии полностью переваренная пища содержит довольно много простых органических веществ, основой которых являются водород и углерод.

После удаления воды, доля которой составляет 50–90 процентов, остается смесь органических и неорганических веществ с довольно высокой калорийностью, а значит и теплотворной способностью.

По этому параметру экскременты птиц или животных в высушенном состоянии как минимум не уступают сухим (15–20% влажности) дровам, а возможно и превосходят их. Однако речь идет о соотношении массы и теплотворной способности, поэтому из-за очень низкой плотности сушеный навоз занимает гораздо больше места.

Какой навоз больше подходит для изготовления топлива?

Чем меньше воды, включая мочу, этот материал содержит, тем больше он подходит для изготовления топлива. Кроме того, большое значение имеет и рацион питания животных или птиц.

Ведь луговая трава и сено обладают меньшей калорийностью, чем солома или зерно, поэтому питание последними делает навоз более теплотворным. При этом порода или даже вид животных или птиц особого значения не имеют, ведь после удаления лишней влаги они будут содержать примерно одинаковое количество органических веществ.

Способы переработки в сухое горючее

Для производства топлива из навоза применяют множество разных способов, однако все их объединяет одно – сформированные топливные брикеты или лепешки тщательно просушивают, причем одним из критериев готовности такого горючего является отсутствие неприятного запаха.

Помимо экскрементов в смесь для изготовления экологически чистого горючего нередко добавляют солому различных растений, благодаря чему возрастает общая теплотворная способность.

О всех существующих способах переработки навоза в топливный материал, в том числе о самых необычных, поговорим ниже.

Сбор подсохших лепешек

Затем собранный материал несколько месяцев выдерживают в хорошо проветриваемом помещении, после чего его можно использовать в качестве топлива.

Готовый материал отличается очень маленькой плотностью, поэтому его сложно хранить, ведь он занимает очень много места.

Зимний деревенский способ

Еще один способ, который до сих пор применяют исконные жители деревень, заключается в том, что перед началом зимы весь навоз убирают, затем всю зиму он накапливается в месте обитания животных.

Однако этот способ можно использовать лишь там, где предусмотрен качественный отвод жидкости, а также ежедневно подсыпают свежую подстилку.

Постепенно экскременты уплотняются, становясь похожими на твердый пластилин, после чего животных перемещают в один из углов помещения и очищают освободившийся участок от навозной массы.

Для этого ее топором или бензопилой режут на куски необходимого размера, затем вынимают нарезанные бруски и отправляют на просушку, которая занимает 1–3 месяца.

Деревенский способ изготовления, применяемый с весны по осень

Также деревенские жители изготавливали топливо из смеси свежего навоза с камышом, сеном или соломой. Экскременты вываливали в яму, а растительный материал резали или рубили на небольшие куски, после чего тщательно вымешивали будущее топливо ногами.

Каждый день все кирпичи переворачивали новой стороной к солнцу, затем складывали из них пустотелые пирамиды.

Через 1–2 недели, когда весь материал терял неприятный запах, его складывали в сараи, где и хранили до зимы.

Сушка на стене сарая

Существует еще один, довольно экзотичный, способ переработки навоза в топливо. Для этого южную сторону сарая оббивают доской, затем свежий навоз или помет мешают с любыми растительными обрезками, формируют из этой массы лепешки и накидывают их на стену.

Через несколько дней (зависит от температуры и погоды) подсохшие лепешки снимают и выкладывают из них пустотелые пирамиды, а на освободившееся место накидывают новые лепешки.

Перед дождем лепешки на стене накрывают пленкой, а подсохшее в пирамидах топливо убирают в сарай. Такую заготовку топлива проводят с первых теплых весенних дней и до глубокой осени.

Сушка с помощью сепаратора

Если топливо нужно получить из навоза, доставленного методом самосплава или гидросмыва, то необходимо пропустить весь материал через шнековый или вальцовый сепаратор.

Оба вида этого оборудования снижают влажность до уровня 40–60%, после чего материал можно прессовать любым доступным способом, например, с помощью станка для изготовления шлакоблоков или кирпича.

Также можно использовать пресс для изготовления топливных брикетов, снизив создаваемое давление до десяти–двадцати атмосфер, или гранулятор для изготовления пеллет, снизив создаваемое им давление до того же уровня.

Сушка с помощью пресса

Для изготовления брикетов потребуется пресс с усилием в несколько десятков тонн и формы из нержавеющей стали или чугуна, причем высота форм должна быть в половину больше толщины брикета.

Кроме того, потребуется матрица, которая будет равномерно распределять усилие пресса по всей площади кирпича, и размер которой по любой стороне на 0,1 мм меньше размера формы. В стенках и днище форм просверливают отверстия диаметром 0,5–1 мм с шагом между отверстиями в 5–15 мм.

Если толщина стенок меньше 1 см, то их желательно укрепить стальными уголками, сделав из них ребра жесткости.

Кроме того, необходимо предусмотреть отвод жидкости, выходящей через отверстия, чтобы она не попадала на землю в месте проведения работ. Ее можно отводить в какую-то промежуточную емкость объемом несколько сотен литров, из которой насосом перекачивать к месту хранения, переработки или утилизации.

Собранный навоз желательно смешать с любым сухим растительным наполнителем, причем нарезать наполнители нужно кусками, длина которых равна половине или двум третям ширины брикета. Такой наполнитель не только увеличит теплотворную способность топлива, но и сделает брикет более крепким.

Для готовых брикетов оптимальная влажность для такого способа составляет 50–60%, поэтому, зная исходную влажность материала, можно определить, сколько лишней жидкости находится в смеси.

При исходной влажности самосплавного навоза в 90% и добавлении сухого резаного камыша в пропорции 1:1 влажность смеси снижается до значения 70–80%, поэтому нужно удалить 10–30% лишней жидкости.

На прессе или форме делают отметку для отслеживания движения матрицы и при достижении нужной точки перестают сжимать смесь. Затем форму переворачивают и извлекают из нее готовый брикет, который отправляют на просушку.

Как топить, чтобы был максимальный эффект?

Отличительная особенность любого твердого топлива из навоза в невысокой плотности и рыхлой структуре, поэтому кизяк и брикеты или пеллеты горят быстро, с высоким, но не слишком ярким пламенем.

Кроме того, даже в просушенных брикетах уровень влажности редко опускается ниже значения 10%, поэтому дым от них содержит много водяного пара и растворенных в нем кислот.

Сжигать это топливо нужно только в режиме наибольшей тяги, загрузив все горючее сразу или догружая по мере необходимости.

Ограничение подачи воздуха (экономичный режим) приводит к снижению температуры горения и выделению большого объема водяного пара и недогоревшего углерода.

Из-за этого резко возрастает скорость зарастания сажей дымоходов, а на уличной дымоходной трубе оседает насыщенный кислотами конденсат, который не только превращается в корку после высыхания, но и разъедает материал трубы.

Поэтому такое топливо лучше всего подходит для подового горения, то есть для каминов и русских печей.

Кизяк и другие виды топлива из навоза идеально подходят для сжигания в отопительных приборах с системой дожига дыма. В этом случае происходит более полное сгорание, из-за чего повышается температура дыма, а также сокращается количество токсичных веществ в нем, ведь их большая часть образуется из-за неполного сгорания углеводородов.

Если в доме только планируется поставить печь, которая будет работать на таком топливе, то размер топливника нужно делать в 1,2–1,5 раза больше, чем для дров или угля. Это увеличит размеры печи, зато позволит закладывать все горючее за один раз, что благотворно скажется на общем КПД отопительного прибора и состоянии дымоходов.

Если же для отопления используют обычный твердотопливный водогрейный котел, то регулировку температуры лучше проводить не с помощью ограничения подачи воздуха, а установив теплоаккумулятор и отбирая от него нужное количество воды.

Это потребует больших затрат, зато избыточно мощный котел (в 1,5–3 раза больше нормы) и объемный теплоаккумулятор (50–100 л для утепленного дома) позволят даже в холода топить 3–5 раз в неделю. В режиме наибольшей мощности КПД котла максимально, а вся энергия будет запасена теплоаккумулятором, который сможет хранить тепло до 5 дней.

Для котлов с автоматической системой подачи подходят только пеллеты и брикеты, благодаря одинаковым форме и размерам. Регулировку температуры в таких устройствах нужно производить только за счет изменения количества подаваемого топлива, поэтому может потребоваться вмешательство в систему подачи или изменение ее настроек.

Видео по теме

На видео показан процесс изготовления топливных брикетов из навоза с помощью оборудования, сделанного своими руками:

Вывод

Брикеты и пеллеты из навоза являются хорошей альтернативной любым другим видам топлива. Несмотря на несколько меньшую, чем у угля или просушенных до звона дров, теплотворную способность, эти виды сушеного навоза хорошо подходят для любых твердотопливных отопительных приборов.

Использование такого горючего материала не только позволит сэкономить на энергоносителях, но и даст возможность избавиться от медленно гниющих навозных куч.

Источник

Пресс для топливных брикетов: варианты изготовления установок для прессования опилок своими руками

Топить опилками или стружкой – привычное дело для жителей нашей страны, позаимствованное в европейских странах. Их популярность обусловлена дешевизной сырья и его хорошей удельной теплотворностью при сгорании. Создав самодельный пресс для брикетов можно получить качественное топливо практически задаром.

Мы расскажем о том, как изготовить несложный и недорогой станок для изготовления брикетированного топлива. В предложенной нами статье приведена конструкция, даны советы по сборке. Приведена технология производства и требования к исходному древесному материалу.

Технология создания брикетов

Изготовление методом прессования пеллетов и брикетов из отходов деревообработки – давно отработанный процесс. Поэтому при создании самодельного станка для получения качественных “евродров” не нужно ничего изобретать, а можно применить уже существующие наработки.

Описание физики процесса

Использование сыпучего древесного материала для отопления находит свое применение в небольших котельных и печах. Опилки дают ту же энергию, что и дерево аналогичной массы и влажности, однако их хранение в естественном состоянии приводит к появлению грязи и пыли. Поэтому такие отходы прессуют в брикеты различной формы.

С некоторыми допущениями можно сказать, что древесина состоит из клетчатки (целлюлозы) и связывающего ее вещества – лигнина. Каждый экземпляр опилок и стружки сохраняет свою целостность благодаря этому полимеру. Для того чтобы установить прочные связи между отдельными кусочками их также необходимо склеить.

В процессе прессования на опилки производится сильное давление, в результате чего из них выделяется лигнин и скрепляет материал в форме. Это связь, конечно, не такая прочная, как в цельной древесине, но ее достаточно, чтобы получившийся брикет не развалился.

Количество лигнина в древесине относительно сухой массы зависит от породы деревьев:

Чем больше процент содержания лигнина, тем меньшее давление нужно для его выделения. Поэтому самостоятельно производить брикеты на основе опилок из пихты проще, чем из березы.

Помимо классического пресса для производства топлива из сыпучих материалов существует еще экструзивный станок. Суть его работы заключается в том, что под действием шнека вещество проходит по постепенно сужающемуся каналу.

В результате этого создается очень высокое давление. Однако реализация этого варианта в домашних условиях сложна и требует специфических знаний, поэтому лучше остановиться на моделях с пресс-формой.

Использование клеящего вещества

При промышленном производстве прессованного топлива применяют станки для создания давление в диапазоне 500 – 3000 атм. У некоторых производителей (например, немецкая фирма “RUF”) формирование брикета происходит за счет комбинации сжатия с силой 2000 атм. и нагрева сырья до температуры 150°C. Плотность таких изделий достигает 1.2 кг/дм 3 .

Если сделать пресс для брикетов из подручного материала своими руками, то таких характеристик добиться не удастся. Поэтому изделия однозначно будут иметь меньшую плотность и отличаться повышенной склонностью к рассыпанию.

Компенсировать недостаточное выделение лигнина и добиться большей прочности брикетов из опилок можно за счет добавления стороннего клеящего вещества, такого как:

- Жидкая глина. Необходимая массовая доля этого растворенного в воде связующего вещества составляет от 5 до 10% от общего веса.

- Мокрый гофрокартон.

- Самый дешевый разведенный в воде обойный клей.

Процентное соотношение гофрокартона или клея определяют экспериментально, так как оно зависит от крупности опилок, их влажности и создаваемого давления в форме.

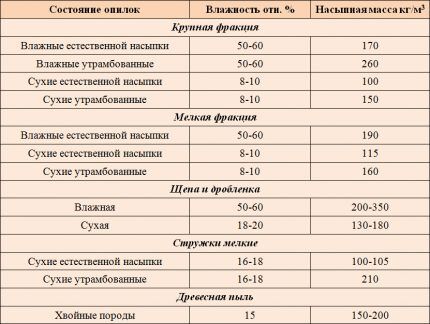

Требование к используемому сырью

Даже при использовании промышленного оборудования, затруднительно получить качественные брикеты или пеллеты из древесных отходов, если их толщина более 4 мм. Крупность материала для самодельных устройств должна быть меньше. Это связано с более низким давлением и отсутствием нагрева сырья.

В идеале диаметр опилок и толщина стружки не должна быть больше 2 мм. Подавляющее большинство древесных отходов подходят по этим параметрам.

Но бывают случаи, когда сырье засорено мелкими ветками, щепой или обзолом (кусками коры). Тогда перед прессованием для получения однородной массы необходимо провести предварительную подготовку – измельчить материал, пропустив его через дробилку.

Для достижения хорошей плотности брикета надо избегать сырья, засоренного травой, песком или почвой. Почвенно-растительный слой в отличие от глины не обладает вяжущими свойствами, поэтому прессованное изделие будет легко рассыпаться.

Также нужно соблюсти условие по процентному соотношению количество коры – ее не должно быть более 5%. Измерить это невозможно, но визуально опилки со значительным объемом обзола выглядят более темными. Опилки должны быть сухими. Повышенная влажность приводит к большей рыхлости брикета и понижению его удельной теплотворности.

Высушить сырье летом можно или на солнце или в проветриваемом помещении. Зимой сушку нужно проводить в веранде или другом подсобном помещении с небольшой положительной температурой. Для более интенсивного испарения можно использовать принудительную вентиляцию.

Если давления в самодельном прессе для изготовления брикетов из опилок будет недостаточным для выделения лигнина, то сырье не высушивают, а вместе с дополнительным скрепляющим веществом наоборот замачивают в воде. В этом случае при перемешивании достигается лучшая однородность, а лишняя влага будет удалена при трамбовке.

Основные элементы пресса

Главными элементами обыкновенного пресса являются пресс-форма (стакан, в который помещают сыпучее вещество), поршень и создающий давление механизм. Самостоятельно сделать их несложно, так как они типичны для станков по брикетированию.

Устройство пресс-формы

Стакан, куда засыпают опилки или стружку называется пресс-формой или камерой. От его геометрии будут зависеть параметры брикета.

Обычно камеру сооружают из обрезка стальной круглой или профильной трубы. Основание поршня, которое заходит в стакан, вырезают из толстостенной (не менее 3 мм толщины) пластины.

При изготовлении пресс-формы нужно учесть соотношение следующих величин:

- площадь сечения пресс-формы (s, см 2 );

- подаваемое давление на поршень (u, кгс);

- удельное давление на сырье (p, кгс/см 2 ).

Эти величины связаны соотношением:

p = u / s

Брикеты с использованием дополнительного связующего вещества хорошо держат форму, если они сформированы при удельном давлении более 150 атм. (1 атм. ≈ 1 кгс/см 2 ). Исходя из возможности создаваемого усилия поршнем, рассчитывают площадь сечения камеры.

Например, если есть гидравлический домкрат на 10 тонн, то:

Для таких условий подойдет профильная квадратная труба с длиной стороны 80 мм или круглая труба с диаметром условного прохода до 90 мм.

Длина получаемого брикета (l) зависит от высоты пресс-формы (h), плотности сырья в исходном сухом (q1) и брикетированном (q2) состоянии:

К тому же после первого сжатия можно снова досыпать стружки в стакан и повторно провести процедуру. Таким способом можно довести длину получаемого изделия практически до высоты прессовочной камеры.

В процессе сжатия опилок происходит выделение влаги из брикета. Для того чтобы она свободно выходила, камеру перфорируют небольшими, но часто расположенными отверстиями.

После формирования брикета его необходимо вытащить из формы. Использование пружины и фальшь-дна, как это часто рекомендуют в интернете, непрактично. Высокое давление полностью сжимает пружину, поэтому с течением времени происходит искривление ее формы, в результате чего она теряет свои свойства.

Поэтому нужно либо делать отъемное дно пресс-формы и выталкивать брикет, либо сооружать разборный стакан. Во втором случае для него нужно будет сделать дополнительную рубашку из прутка.

Доступные способы создания давления

Существует три распространенных способа достижения давления, которые хорошо подойдут для самостоятельно изготовленного пресса для получения топливных брикетов: применение рычага, гидравлического домкрата или винта. Каждый из них по-своему хорош, а их реализация на практике не очень сложна.

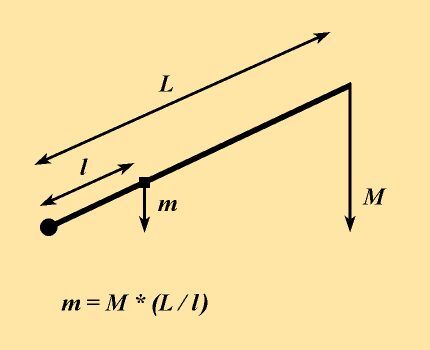

Использование мускульной силы и рычага

Обычно в качестве рычага берут металлическую трубу. Она не должна сгибаться под воздействием мускульной силы человека. Например, хорошо подойдет усиленная водопроводная труба диаметра 40 или 50 мм с толщиной стенки 4 – 4.5 мм.

Длину рычага и расстояние от точки опоры до соединения с поршнем выбирают не только ориентируясь на достижение нужного давления. Еще один немаловажный параметр – глубина погружения поршня в стакан (h, см).

Ее рассчитывают по формуле:

h = R * (l / L)

Здесь R (см) – высота, на которую опустится конец рычага.

Желательно сделать конструкцию таким образом, чтобы глубина погружения поршня была достаточной для формирования брикета без повторного сжатия с предварительной досыпкой материала. Это сильно увеличит темп производства.

Необходимую глубину погружения поршня (h, см) можно рассчитать, зная исходную сухую (q1) и брикетированную (q2) плотность сырья и высоту стакана (H):

Если по какой-либо причине произошла ошибка (как правило, из-за неправильного определения значения исходной плотности сырья) и глубины погружения поршня недостаточно для придания нужной твердости изделию, то необязательно переваривать всю конструкцию.

Можно или уменьшить высоту стакана, или, досыпая опилки, прессовать один брикет за два или три прохода.

Применение гидравлического домкрата

Для создания сильного давления используют гидравлические устройства, такие как привычные бутылочные домкраты. Как правило, в хозяйстве, где есть автомобиль или другая техника, такие гидроагрегаты есть, однако их грузоподъемность может быть недостаточна.

Домкраты стоят недорого. Так, модели, рассчитанные на 30-40 тонн, можно приобрести менее чем за 5 тысяч рублей. А с такими показателями уже можно получать брикеты большого сечения или сразу несколько (3-5) экземпляров обычного размера.

Для получения нескольких брикетов одновременно, нужное количество пресс-форм ставят в ряд. Средняя подвижная рама должна быть прочной, чтобы со временем она не прогнулась. Лучше всего ее выполнить из двутавровой балки или толстостенной профильной трубы.

Сам процесс прессования проходит дольше, чем при использовании рычажной конструкции. Однако применение мощного гидравлического домкрата позволяет добиться гораздо большего удельного давления на заготовку. Брикеты получаются более ровные и плотные и уже имеют привлекательный товарный вид.

Винтовой механизм прессования

Принцип действия ручного винтового пресса аналогичен рычажному, только прилагаемое усилие передается под углом в 90°. Чем больше диаметр рукоятки и меньше шаг резьбы, тем больше коэффициент увеличения давления.

Такая конструкция также позволяет создавать большее давление, чем станок на основе рычажного механизма. Значимым ее минусом является наиболее медленная среди представленных вариантов скорость работы.

Однако к плюсам можно отнести:

- простоту конструкции;

- возможность купить такой пресс за небольшие деньги с незначительной доработкой под нужды брикетирования;

- маленький размер.

При работе с винтовым прессом не следует его использовать “до упора”, когда физических сил уже не хватает, чтобы провернуть механизм. В этом случае на резьбу с одной стороны действует сила прилагаемая человеком, а с другой (под 90°) – сила сопротивления получаемого брикета. Это приведет к быстрому износу резьбы или ее срыву.

Чтобы не переусердствовать и не поломать механизм нужно добиться достаточного результата на пробных экземплярах и либо установить фиксатор, либо сделать маркером метку на резьбе, отмечающую ее максимально допустимое положение.

Выводы и полезное видео по теме

Создание самодельного рычажного пресса. Изготовление основных деталей и описание принципа работы:

Доработка конструкции станка и сам процесс прессования брикетов:

Станок для одновременного получения нескольких брикетов на основе гидравлического домкрата:

Самостоятельно сделать станок для брикетирования опилок несложно. На выбор можно использовать рычажный, гидравлический или винтовой принцип создания давления. Но нужно помнить, что качество изготовленных изделий будет зависеть не только от собранного механизма, но и от подготовки сырья.

Правильно поставленный процесс поможет обеспечить свое хозяйство качественным и дешевым топливом и даже наладить его реализацию.

Хотите рассказать о том, как делали брикеты для отопления собственными руками? Есть ценные рекомендации по теме статьи, которыми вы готовы поделиться с посетителями сайта? Пишите, пожалуйста, комментарии в расположенном ниже блоке, здесь же публикуйте фото и задавайте вопросы.

Принципы рассчетов и формулы ( несложные) , за то спасибо. Однако, наглядевшись всего ( с учётом того, что ручками делать ничего не доводилосЯ) пришлось выдумать ручной пресс, собственной конструкции, а так же исполнить его ( своими ручками), при том, что задача ставилась , ” из того, что есть”,в подвале гаража) . Таки да – все получилось. А конструкция вышла на столь оригинальная, что ни на одном видео ( а их просмотренно – ого-го!) ничего похожего и близко нет. )) Люди, которые интересовались , этой тематикой, так же говорят, что ничего подобного не встречали! Но зимой пресс предстоит довести до конечной идеи, то есть , добавить возможность и гидравлики, и пневматики, то бишь , задумка – универсальность и максимум удобства , выбор и вариантность, короче:- чего душенька пожелает:))! Кстати говоря:- поршенек один, на рычаге, а матриц ( формовочных) девять ! , впрочем сколько хоШ – хоть одна, хоть две, хоть шесть, хоть девять, впрочем можно и поболее, если кому потребно:)) Примерно така-сЯ! Полагаю, что и патентик можно нарисовать, впрочем в своей усраинушке ( а шо б она иЗДОХЛА) патентоваться неохота! ( сыт по горло – хохло-щедротами!) Проще в России матушке! ( впрочем в России и так пользуются моими придумками, правда документацию – стырили! А сам ВВП – объект открывал, с огромной помпой. А это то нашенское , из НовоРОССИИ. впрочем и транснациональные компании – уже слямзили и применили! Но это совсем другая область и к топливным брикетам отношения, ну совершенно не имеет. Впрочем в голове , этих разработок, поднакопилось…, до них западные инженеры почему-то не допетрили, ) Уж извините, за развёрнутый коммент.

Источник