- Как сделать сварочный позиционер с питанием от аккумулятора

- Основные этапы работ

- Простой магнитный позиционер для сварки своими руками

- Основные этапы работ

- Как сделать сварочный позиционер с питанием от аккумулятора

- Основные этапы работ

- Сварочный вращатель

- #81 DED 1

- #82 АндрОв

- #83 папаша

- #84 АндрОв

- Простой магнитный позиционер для сварки своими руками

- Приспособления для сварки

- Основные виды сборочно-сварочных приспособлений

- Установочно-закрепляющие приспособления

- Приспособления для сварки труб

- Приспособления с магнитами

- Газовые линзы

- Приспособления для вторичной защиты при аргонодуговой сварке

- Как собрать магнитный уголок для сварки своими руками?

- Виды магнитных держателей для сварки

- Угловые: постоянного действия

- Отключаемые

- Основные критерии выбора

- Самодельный магнитный уголок

- Как собрать магнитный уголок для сварки своими руками? : 1 комментарий

- Просто и гениально: сварочные магнитные угольники

- Сварочные гаджеты чистой воды

- Виды магнитных угольников

- Выбираем правильный угольник: здесь и сейчас

- Магнитный держатель своими руками

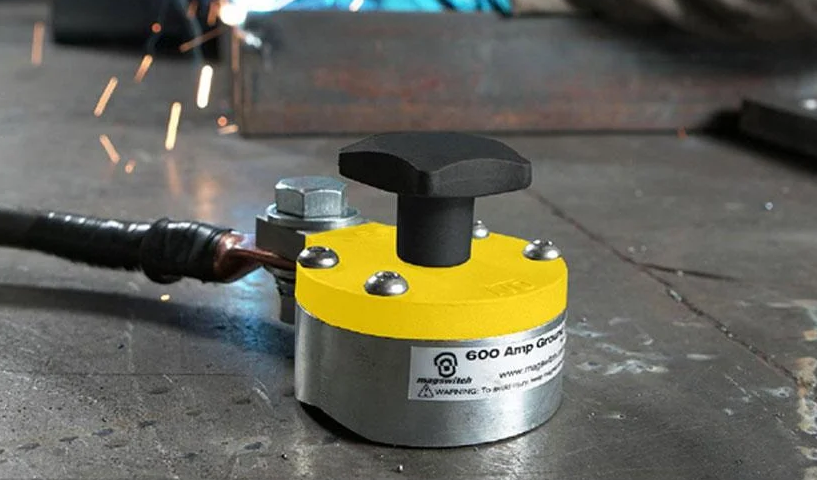

- Магнитная масса для сварки своими руками

- Конструкция магнитной клеммы

- Преимущества и недостатки

- Особенности использования магнитной массы

- Делаем магнитную массу своими руками

- Какие приспособления помогают проводить сварку

- Виды вспомогательных механизмов

- Фиксаторы

- Прижимы и стягивающие устройства

- Механизированные стенды

- Кантователи

- Манипуляторы

- Сообщества › Сделай Сам › Блог › Магнитный уголок для сварки за 5 минут.

- Смотрите также

- Метки: магнитный уголок для сварки

- Комментарии 89

Как сделать сварочный позиционер с питанием от аккумулятора

В данном обзоре мастер показывает, как своими руками изготовить настольный сварочный позиционер для домашней мастерской.

Самоделка действительно получилась очень годная и пригодится при сварке круглых труб или цилиндрических заготовок.

Для изготовления позиционера нам потребуются: металлические пластины, мотор стеклоочистителя на 24 V, аккумуляторная батарея на 18 V, патрон от токарного станка и некоторые другие детали.

Рекомендуем также прочитать статью-обзор на тему: как сделать шлифовальный станок (гриндер) из болгарки. Хорошая идея для гаража.

Из листового металла вырезаем квадратные пластины, из которых будет свариваться короб. В двух пластинах сверлим отверстия для крепления корпусных подшипников.

Затем берем шестеренку, вставляем в нее кусок металлической трубы, и свариваем их вместе.

Из кусков металла свариваем крепление в виде уголка, которое крепим к корпусу двигателя стеклоочистителя. На вал надеваем маленькую шестеренку, фиксируем ее гайкой.

Основные этапы работ

На следующем этапе свариваем вместе четыре квадратных пластины. На трубу, приваренную к большой шестерне, надеваем корпусные подшипники. Их нужно будет прикрутить к боковым стенкам будущего короба.

Далее привариваем еще одну квадратную пластину. Внутрь короба устанавливаем двигатель стеклоочистителя с маленькой шестеренкой.

После этого изготавливаем самодельные хомуты, к которым привариваем полосы металла. К стенкам короба надо приварить отрезки круглых труб. Надеваем на них хомуты и затягиваем.

В одной из стенок короба вырезаем окно для установки блока регулятора скорости вращения двигателя.

Из трех прямоугольных пластин свариваем основание П-образной формы. К нему и крепим короб с «начинкой».

Потом останется только выполнить электромонтажные работы и установить патрон от токарного станка. К коробу крепим разъем для аккумуляторной батареи.

Подробно о том, как сделать сварочный позиционер с питанием от аккумулятора, вы можете посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала The Metalist.

Источник

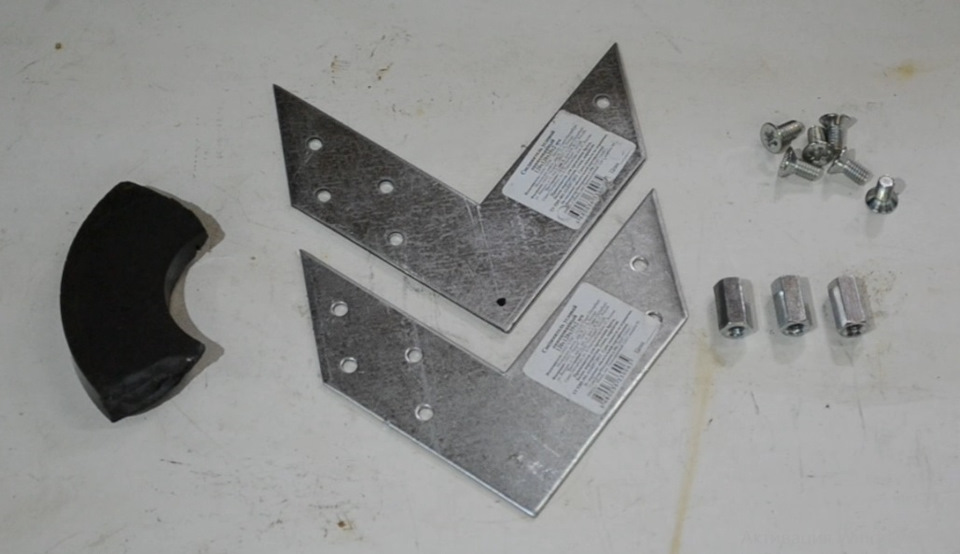

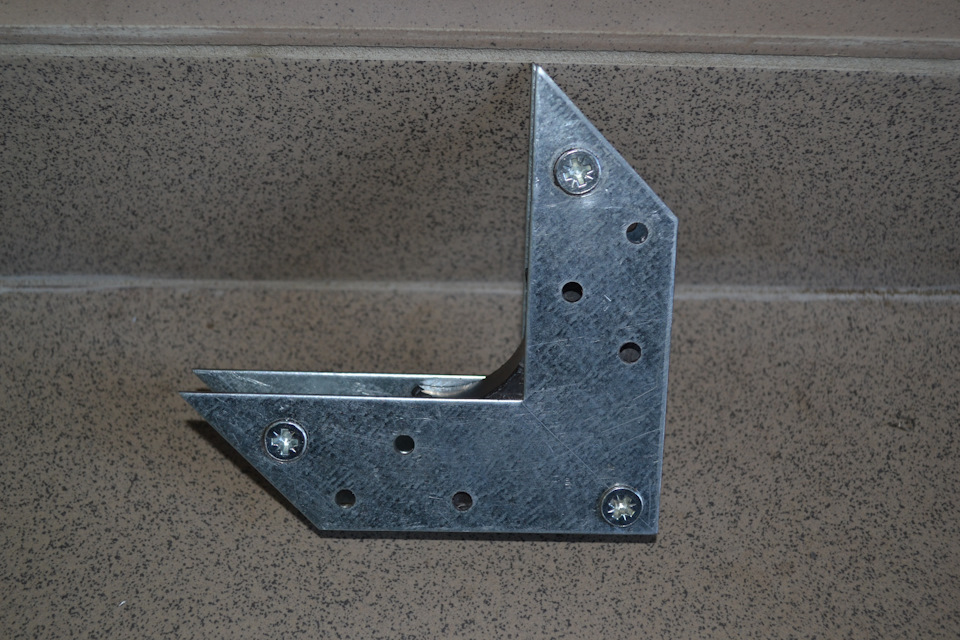

Простой магнитный позиционер для сварки своими руками

Иногда необходимо где-то что-то подварить, и для этого требуется зафиксировать деталь или заготовку в определенном положении. По сути, требуется лишь «третья рука». Вот самодельный магнитный позиционер и выполняет данную функцию.

Изготовить это приспособление можно из двух магнитных уголков для сварки. Также потребуется: два болта, пара барашковых гаек и четыре шайбы подходящего диаметра.

Вся суть в том, что нужно вставить болт в отверстие в уголке, а потом с двух сторон корпуса приварить гайки. Причем шляпку самого болта надо приварить к шайбе, чтобы болт не проворачивался.

Основные этапы работ

Для соединения двух магнитных уголков между собой используется два отрезка металлической полосы. В данном случае автор взял полосу толщиной 40 мм, однако можно использовать и меньшей толщины — 20 мм будет вполне достаточно.

В полосах нужно будет просверлить по два отверстия по краям. При этом сами края необходимо закруглить, чтобы не было острых углов. Это, в первую очередь, нужно для удобства работы с приспособлением.

На следующем этапе работ автор приваривает шайбы с двух сторон корпусу магнитного уголка. Для этого он использует полуавтоматическую сварку, но можно и электродом прихватить.

Достаточно именно сделать несколько прихваток с разных сторон шайбы — полностью обваривать нет необходимости. Да и сложно будет приварить оцинкованную шайбу к магниту.

Затем выполняется сборка приспособления. Подробно о том, как изготовить простой магнитный позиционер для сварки своими руками, можно посмотреть в видеоролике на сайте.

Источник

Как сделать сварочный позиционер с питанием от аккумулятора

В данном обзоре мастер показывает, как своими руками изготовить настольный сварочный позиционер для домашней мастерской.

Самоделка действительно получилась очень годная и пригодится при сварке круглых труб или цилиндрических заготовок.

Для изготовления позиционера нам потребуются: металлические пластины, мотор стеклоочистителя на 24 V, аккумуляторная батарея на 18 V, патрон от токарного станка и некоторые другие детали.

Из листового металла вырезаем квадратные пластины, из которых будет свариваться короб. В двух пластинах сверлим отверстия для крепления корпусных подшипников.

Затем берем шестеренку, вставляем в нее кусок металлической трубы, и свариваем их вместе.

Из кусков металла свариваем крепление в виде уголка, которое крепим к корпусу двигателя стеклоочистителя. На вал надеваем маленькую шестеренку, фиксируем ее гайкой.

Основные этапы работ

На следующем этапе свариваем вместе четыре квадратных пластины. На трубу, приваренную к большой шестерне, надеваем корпусные подшипники. Их нужно будет прикрутить к боковым стенкам будущего короба.

Далее привариваем еще одну квадратную пластину. Внутрь короба устанавливаем двигатель стеклоочистителя с маленькой шестеренкой.

После этого изготавливаем самодельные хомуты, к которым привариваем полосы металла. К стенкам короба надо приварить отрезки круглых труб. Надеваем на них хомуты и затягиваем.

В одной из стенок короба вырезаем окно для установки блока регулятора скорости вращения двигателя.

Из трех прямоугольных пластин свариваем основание П-образной формы. К нему и крепим короб с «начинкой».

Потом останется только выполнить электромонтажные работы и установить патрон от токарного станка. К коробу крепим разъем для аккумуляторной батареи.

Подробно о том, как сделать сварочный позиционер с питанием от аккумулятора, вы можете посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала The Metalist.

Источник

Сварочный вращатель

#81 DED 1

#82 АндрОв

Данная конструкция ничем не лучше токарного патрона, плюс ещё и громоздкая. Надо чтоб нажал на рычажёк — губки разошлись, отпустил — губки зафиксировали детальку. Второй рычажок повернул в другую сторону и губки на разжим стали работать, ну если какой фланец зафиксировать надо. А если этотим зажимом ещё и пневматика рулить будет, то да . вещь.

Данная конструкция приведена как пример и применять именно эту конструкцию для вращателя было бы по меньшей мере глупо.

Для зажима деталей на вращателе достаточно слабого зажима для фиксации детали а не зажима..именно ставится вместо резьбы рычаг которым и подводить губки, а лучше поставить туда было бы механизм быстрого зажима и пневматика не нужна.

#83 папаша

- Город: Донецк

Имел разговор с пшиятелем-поляком .Он в Гданске в судоверфи трубопроводчиками заведует ,ну и спросил его -какими мол приспособами вращаете.У них всякие и позиционеры -кондукторы 3Д и роликовые,но все зажимные устройства после года работы выходят из строя-остаются всегда лишь планшайбы.Причина-пробой и искры от сварки делают свое черное дело.Особенно с токарным патроном-пару раз по запарке шваркнете через патрон на массу и можно выбрасывать.Лучше болтов пока никто ничего не придумал

#84 АндрОв

Вот накидал «схему» и как работает такой зажим. идея что крепится на планшайбу вращателя.

Палки — типа клачки торчат что бы зажимать ( так для понимая, туда что угодно можно поставить.

Ручка сбоку которую надо повернуть и тогда зажим закроется.

90 градусов это во всём «поле» зажима, обычно это надо настроить на один диаметр и потом лёгким движением открыл-закрыл илил поставить туда типа механизм типа сварочного клемпа настраиваемый на определённую длину. вообщем это уже кто на что гаразд.

Поигрался с эскизом.. можно и 6-ти кулачковый, что бы лучше зажимал 🙂 но это уже извращение будет.

Источник

Простой магнитный позиционер для сварки своими руками

Приспособления для сварки

Досадно бывает, когда после тщательной выверки и установки элементов в нужное положение, собранная с таким старанием конструкция разваливается от прикосновения электрода, и нужно собирать все сначала. Еще хуже, когда элемент приваривается, но не в том положении, которое требуется – незаметно сдвинулся или деформировался после остывания металла. Использование универсальных и специализированных приспособлений для сварки помогает сберечь время и получить качественное изделие на выходе.

Существует множество различных устройств и механизмов, предназначенных для сварочных работ. В промышленности, где имеют дело с серийным и массовым производством, используется специализированное механизированное и автоматизированное оборудование – транспортные устройства, механизмы для укладки и кантовки изделий, технологические сборочные приспособления и пр. В домашних условиях используются, как правило, ручные сварочные приспособления универсального действия, позволяющие осуществить быструю сборку конструкции, надежно закрепить все элементы в нужном положении и добиться минимальной деформации детали.

Основные виды сборочно-сварочных приспособлений

Установочные приспособления. Установочные приспособления предназначены для установки детали в нужное положение – точно в такое, в котором она будет находиться в готовом изделии. По функциям и конструктивному исполнению они подразделяются на упоры, угольники, призмы, шаблоны.

Упоры служат для фиксации деталей по базовым поверхностям и могут быть постоянными, съемными или откидными (отводными, поворотными). Постоянные упоры, представляющие собой чаще всего обычные пластины или бруски, привариваются или привинчиваются к основанию. Съемные или откидные упоры ставят тогда, когда их постоянное присутствие в детали конструктивно недопустимо.

Угольники служат для установки деталей под определенным (90°, 60°, 30°, 45°) углом друг к другу. Удобны в использовании угольники, грани которых выполнены поворотными и позволяют установить любой необходимый угол межу ними.

Призмы применяются для фиксации в определенном положении цилиндрических изделий. В качестве призмы с успехом может использоваться простейшая конструкция, сваренная из уголков. Шаблоны предназначены для установки элементов сварной конструкции в заданном положении по отношению к другим, ранее установленным деталям.

Закрепляющие приспособления. С помощью закрепляющих сварочных приспособлений детали после установки в нужное положение прочно закрепляют с целью недопущения их случайного сдвига или деформации после охлаждения. К закрепляющим устройствам относятся струбцины, зажимы, прижимы, стяжки, распорки.

Струбцина – универсальный инструмент, используемый практически при любой работе с металлом. Для сварщика она – первое по важности приспособление, обойтись без которого если и можно, то только ценой крайнего неудобства и в ущерб производительности. Струбцины для сварки могут иметь самые разные формы и размеры, быть с постоянным размером зева и регулируемым. Особенно удобны быстрозажимные струбцины, в которых зажим происходит с помощью кулачкового механизма. Вообще, сварщику желательно иметь набор самых разных струбцин, поскольку для сборки одной конструкции их может понадобиться несколько – различных размеров и конфигураций.

Зажимы для сварки отличаются от струбцин удобством в работе и большей приспособленностью к сварочным работам. Фиксация детали производится сжатием их ручек. Необходимые размеры зева устанавливаются с помощью винта в ручке зажима, перестановкой штифта в другое отверстие, или другим способом.

Прижимы по принципу действия подразделяются на винтовые, клиновые, эксцентриковые, пружинные, рычажные. Из всех прижимных устройств винтовые прижимы – самые распространенные. Простейший вид самодельного винтового прижима представляет собой обычный болт с гайкой, продетый в отверстия двух пластин, с помощью которых зажимаются помещенные между ними детали.

В клиновых прижимах зажим деталей осуществляется с помощью клиньев, проушин, подкладок и молотка.

Зажимные скобы представляют собой кусок листа с пазом в форме клина.

Пружинная скоба прижимает деталь благодаря наличию упругой деформации. Она выполняется из полоски листового материала или проволоки, изготовленных из пружинных сталей.

В эксцентриковых прижимах зажим детали осуществляется с помощью кулачка (1), укрепленного на рычаге (2) при повороте эксцентрика (3) рукояткой (4). Эти устройства удобны тем, что зажим производится одним движением, однако к их недостаткам относится относительно небольшой рабочий ход кулачка, из-за чего используются они гораздо реже, чем винтовые прижимы.

Стяжки применяются для сближения кромок свариваемых габаритных деталей до заданного расстояния. Их длина и способ крепления к конструкции может быть самым различным, в зависимости от стоящей перед ними задачи.

Распорки позволяют выравнивать кромки собираемых деталей, придавать деталям нужную форму, исправлять местные дефекты.

Многие из вышеперечисленных сварочных приспособлений нетрудно сделать самому, придав им те размеры и формы, которые соответствуют наиболее часто выполняемой работе.

Установочно-закрепляющие приспособления

Простое приспособление для фиксации деталей под прямым углом легко сделать своими руками. Для этого потребуется два отрезка уголка, отрезок полосы, две струбцины, угольник и сварочный аппарат.

Отрезанные на нужную длину уголки и полоса (размеры можно увидеть на фото, шкала дюймовая) фиксируются струбцинами, с использованием угольника.

После фиксации и проверки правильности положения уголков, уголки прихватываются к полосе в четырех точках. Если сразу сделать длинный шов или точки будут слишком большие, то конструкцию поведет.

Далее струбцины и угольник снимаются, чтобы их не повредить при последующей сварке, и уголки привариваются более надежным швом, чередуя короткие швы с разных сторон, чтобы конструкцию не повело. Затем прижимаются струбцины и привариваются в нескольких точках. Хотя струбцины можно и не приваривать.

Приспособления для сварки труб

На фото ниже представлен звенный центратор, использующийся для сварки труб большого диаметра. Он состоит из нескольких звеньев, шарнирно соединенных между собой и образующих замкнутый контур. Свариваемые торцы труб, помещенные внутрь устройства, опираются на упоры, которые центрируют их друг относительно друга.

В домашней мастерской более полезными окажутся центраторы-струбцины, предназначенные для сварки труб меньшего диаметра. Например, центратор-струбцина модели СМ151 (на рисунке ниже слева) предназначен для труб диаметром 57-159 мм, а центратор-струбцина модели ЦС3 (справа) – для труб диаметром от 10 до 70 мм.

Вообще-то, обеспечение соосности труб небольшого диаметра не является такой уж сложной задачей. Вполне можно обойтись и без покупки специализированного инструмента, воспользовавшись простым самодельным устройством для сварки труб, состоящим из уголков и приваренных к ним стурбцин.

Уголки необязательно приваривать к струбцине (например, если струбцина только одна), можно просто сточить у уголков угол в месте упора струбцины.

Приспособления с магнитами

Магнитные угольники. Устройства этого типа распространены очень широко. Производится большое количество всевозможных магнитных угольников, различающихся формой, наличием или отсутствием дополнительных крепежных деталей и возможностью или невозможностью изменения угла. С их помощью очень удобно соединять под нужным углом листовые детали, рамные конструкции, стойки и т.п.

Универсальные магнитные приспособления. Кроме угольников есть и другие магнитные устройства, обладающие гораздо большей функциональность и универсальностью. Насколько удобно и легко с ними работать, можно понять, познакомившись поближе с приспособлением, носящим название MagTab (Strong Hand Tools).

Устройство состоит из двух опорных плоскостей (1) с встроенными магнитами. Угол между ними может меняться в зависимости от того, к какому по форме основанию их предстоит крепить. Это может быть цилиндрическая поверхность, плоскость или угол. Кроме опорных, имеются еще две плоскости (2), к которым крепятся детали, которые необходимо приварить к основанию. Они расположены под углом 90° друг к другу и имеют степень свободы по отношению к опорной поверхности, благодаря чему привариваемые детали можно смещать относительно основания. Известно, сколько времени и старания при сварке требует иногда установка и закрепление неудобной и неустойчивой детали в нужном месте. Применение устройства, подобного MagTab (Strong Hand Tools) позволяет быстро и легко приварить к различному по форме основанию любую деталь. Достаточно установить приспособление на основание и приложить привариваемый элемент в нужном месте к одной из двух его крепежных поверхностей. Сила магнита обеспечивает достаточную прочность крепления детали и ее неподвижность во время сварки.

Есть варианты и проще:

Приспособления сборочно-сварочные магнитного действия очень удобны. Они позволяют в несколько раз сократить время на сборку конструкций и обеспечить их должное качество. Простые, удобные в использовании и относительно недорогие они наравне со струбцинами и зажимами, заслуживают того, чтобы находиться в домашней мастерской. Раздобыв постоянные магниты или сделав электромагнит, подобные приспособления можно сделать своими руками. Только важно помнить, что под воздействием высоких температур (некоторые магниты – под воздействием не очень высоких температур) постоянные магниты размагничиваются.

Газовые линзы

Чтобы убрать турбулентность и сделать поток аргона ламинарным (линейным), применяют газовые линзы – корпуса цанговых зажимов особой конструкции (с мелкой сеткой внутри), обеспечивающие ламинарность течения газа. Газовая линза устанавливается вместо стандартного цангового зажима. Вместе с ней меняется и сопло горелки, поскольку линза имеет увеличенные размеры.

Применение газовых линз признается целесообразным в тех случаях, когда требуется обеспечить лучшую газовую защиту из-за особых свойств материала (например, в случаи титана) или конфигурации свариваемых изделий. Их использование позволяет также выдвигать электрод больше обычного, что иногда является необходимым.

Вместе с тем газовые линзы имеют и недостатки. В частности, при их применении требуется больший расход газа. Увеличенный размер сопла несколько ухудшает обзор зоны сварки.

Приспособления для вторичной защиты при аргонодуговой сварке

В качестве основного устройства для вторичной защиты используется металлический кожух (“сапожок”), прикрепляемый к соплу горелки и обеспечивающий подачу газа на область шва. Чтобы “сапожок” качественно исполнял свое предназначение, его форма должна соответствовать конфигурации свариваемого изделия и параметрам горелки. Его часто изготавливают самостоятельно или заказывают под конкретную горелку и работу. Для равномерной подачи газа на защищаемую поверхность, устройство может заполняться каким-нибудь пористым наполнителем, в частности, алюминиевой стружкой.

В виде модификаций устройств для сварки, обеспечивающих вторичную защиту, используются также гибкие фартуки, которые исполняют ту же роль, что и “сапожок”, но в отличие от последнего обладают гибкостью, позволяющей им огибать цилиндрические конструкции. Подобные приспособления порой делают из медной фольги достаточной толщины.

Как собрать магнитный уголок для сварки своими руками?

Небольшие металлические предметы сложно удержать в одном положении в процессе сваривания. Фиксацию выполняют подручными средствами так, чтобы изделия не смещались. В качестве вспомогательного инструмента подойдет магнитный уголок.

Его также называют угольником для сварки. Он пригодится и домашнему мастеру, и профессиональному сварщику. Данный механизм улучшает качество сварного шва и детали в целом. Рассмотрим, как изготовить магнитный уголок для сварки своими руками.

Виды магнитных держателей для сварки

Магнитный угольник представляет собой механизм для зажима одной детали или стыковки двух ее частей, обеспечивающий поддержку в заданном положении при сварке. Он пригоден для однократной процедуры и серийного производства. Различаются устройства конструкцией и особенностями работы. Различают такие сварочные магниты:

- стандартный угольник с неотключаемым магнитом и стационарными углами;

- струбцина – гибкое приспособление с возможностью настраивать углы, уместно для изделий различной сложности;

- держатели с различной мощностью – применяют для удержания заготовок с разными характеристиками: для мелких – маломощные, для крупных – большой мощности;

- отключаемые модели – после отключения держатели сами отсоединяются, элемент высвобождается без усилий;

- универсальные угольники – оснащены несколькими углами с часто используемыми параметрами для выполнения сложных и простых работ;

- трехкоординатные и четырехугольные приспособления – уместны для сваривания в сложных высокотемпературных условиях, в них используют ферритные магниты, выдерживающие перепады температуры, и цилиндр ы.

Для домашнего применения можно собрать магнитный уголок для сварки своими руками. Инструмент кустарного производства выдерживает механические нагрузки. Он может зафиксировать крупногабаритные детали, стационарно удерживать и стыковать части изделий для получения качественных швов.

Угловые: постоянного действия

Угловые модели представляют собой две пластины с магнитом, размещенным между ними. Это многопозиционные устройства с настраиваемым углом зажима в пределах 30⁰-135⁰. Они уместны для быстрого фиксирования свариваемых элементов. Пластины позволяют удержать в предмет в одной из 6 позиций. Такие механизмы приобретают, когда в процессе сварки заготовку нужно поворачивать в нескольких ракурсах.

- Важно! Приборы с фиксированными углами нужно выбирать в ситуациях, когда сварка проводится в часто используемых позициях

Отключаемые

Отключаемые модели – устройства с магнитным полем, которое выключается специальным поворотным рычагом. Они упрощают зажим и высвобождение свариваемого предмета. Такие приспособления легко очищаются от металлической стружки и небольших изделий.

Основные критерии выбора

Для профессиональных работ следует выбирать инструмент высокого качества. Устройства подвержены воздействию высоких температур, снижающих коэффициент намагниченности у некачественных экземпляров. На приспособлении должны отсутствовать сколы, выемки и прочие дефекты в местах касания с зажимаемым изделием. Неровности не позволяют прочно фиксировать предметы под заданным углом.

- Важно! К достоинству отключаемых уголков относят возможность отключать магнитное поле и на всем приспособлении, и на отдельных его гранях. Эти приборы уместны для мастеров, которые часто сваривают детали сложной конфигурации

Китайские угольники выделяются бюджетной ценой, но они не выдерживают температурных перепадов, поэтому быстро ломаются. Для сваривания изделий под различными углами рекомендуется выбирать настраиваемый механизм либо приобретать комплект, содержащий несколько видов инструментов для зажима под определенными ракурсами.

Самодельный магнитный уголок

Домашние умельцы смогут собрать магнитный уголок для сварки своими руками самостоятельно. Для его изготовления не понадобятся узкоспециализированные знания. Предварительно необходимо подготовить:

- магнит – толщина менее 15 мм;

- лист стали толщиной 2-3 мм;

- болты М6 с комплектом гаек либо заклепки;

- термостойкий клей.

- Важно! Конфигурация магнита значения не имеет. Практика показывает, что лучше выбирать его круглой формы. Подойдет вариант из мощного динамика

Лист стали размечают в форме треугольника для последующей нарезки элементов магнитного уголка для сварки своими руками, чертежи лучше брать готовые. Болгаркой по разметке вырезают первый элемент. Вторую деталь можно разметить по первой, приложив ее к стальному полотну. С помощью напильника зачищают разрезанные поверхности до идеально ровного состояния. Готовые элементы должны быть одинаковыми, погрешности не допускаются.

Треугольники прикладывают друг к другу и зажимают так, чтобы края полностью совпали. Их фиксируют в тисках. По углам высверливают отверстия того же диаметра, как болты или заклепки, которыми будут скрепляться элементы.

Между треугольными пластинами помещают магнит. Размер его не должен превышать параметры треугольников. Поверхность предварительно намазывают клеем. Части держателя скрепляют болтами либо заклепками. Окраску термоустойчивой эмалью осуществляют после застывания клея.

- Важно! Ваш инструмент кустарного производства с неодимовыми магнитами способен удержать заготовку весом свыше 3 кг. Состояние нежароустойчивых аналогов рекомендуется периодически контролировать, поэтому их части желательно скреплять болтами

При изготовлении магнитного уголка для сварки регулируемого своими руками следует учитывать особенности предстоящих работ. Для сваривания в условиях высокой температуры необходимо предусмотреть жаростойкие ферритные магниты. Они не нуждаются в контроле состояния.

Перегрев механизма, непредназначенного для нагрева, приводит к снижению его магнитящего действия и безвозвратному выходу из строя. В неразборных конструкциях его заменить нельзя.

Как собрать магнитный уголок для сварки своими руками? : 1 комментарий

Полезный у Вас сайт, много интересной и полезной информации. Спасибо за Ваш труд.

Просто и гениально: сварочные магнитные угольники

Комфорт и удобство в любой работе еще никому не мешали. Это касается и сварки. Среди сварочных инструментов есть основные, а есть вспомогательные. К ним относится самая мелкая по размерам вспомогательная деталь – чудесный магнитный уголок, если правильнее – магнитный угольник для сварки.

Такие уголки чрезвычайно полезны как для кустарных мастеров, так и для профессионалов, работающих на поток. Мелкие по размерам, но не по функциям, эти специальные сварочные треугольники позволяют повысить качество изделий в целом и сварочных швов в частности.

Сварочные гаджеты чистой воды

Вот каким образом они это делают:

- В то время, как металлические заготовки точно и надежно фиксированы, у вас больше свободы в действиях. Ваши руки и ваше внимание сконцентрированы только на сварочном шве. Отсюда повышение его качества.

- Используя магнитный уголок для сварки, вы сможете подготовить и произвести все сварочные работы самостоятельно, без посторонней помощи. Вот вам экономия трудозатрат. И еще вы ни от кого не зависите.

- Шов получится аккуратным и точным благодаря оптимальной и надежной установке заготовок с помощью уголков. Если ваша работа требует особой точности, то использование уголков становится не рекомендацией, а обязательным условием выполнения сварки.

- Если у вас большой объем работы, без фиксирующих треугольников вам никуда не деться: они позволят вам сэкономить рабочее время в значительной степени.

- Заготовки необычной или нестандартной формы легче всего варить с помощью уголка с магнитом для сварки.

- С уголками можно варить не только на горизонтальных поверхностях, но и на вертикальных.

- Эти угольники полезны не только в сварке и пайке, их способность прочно фиксировать детали пригодится при резке металлов.

Виды магнитных угольников

Сварочные магниты могут различаться как по форме, так и по принципу работы:

- Струбцина – это гибкий угольник с углами, которые можно регулировать. Отличное подспорье, помогающее произвести детали любой сложности.

- Простой сварочный угольник с фиксированными углами и постоянным магнитом.

- Отключаемые магниты для сварки – великолепное техническое решение для удобства работы: после проведенной сварки можно отключить их действие, держатели «отлипают» самостоятельно, что позволит снять фиксаторы без усилий и какой-либо деформации.

- Универсальные магнитные угольники для сварки с несколькими стандартными углами – еще одно прекрасное технологическое решение для выполнения разнообразных работ самой разной сложности.

- Угольники с разной мощностью действия. Понятно, что крепежа массивных заготовок нужны мощные по действию фиксаторы, равно как и для мелких работ, требующих ювелирной точности, они должны быть компактными и по размерам, и по мощности притяжения.

- Трехкоординатные и четырехгранные угольники с применением цилиндров и ферритных жаропрочных магнитов для работ в сложных температурных условиях и с заготовками разных габаритов и веса.

Выбираем правильный угольник: здесь и сейчас

Здесь все просто: для простых домашних сварочных работ вам понадобятся незатейливые по своей конструкции держателей. Сложные процессы подразумевают фиксаторы с технологическими наворотами – от отключаемых магнитов до жаростойких вариантов, от простых уголков до 3D моделей.

Так или иначе, качественный магнитный держатель для сварки обязательно должен быть устойчивым к значительным механическим нагрузкам и иметь достаточную прочность на разрыв. В конце концов, речь идет о фиксации не пушинок, а тяжелых металлических деталей. Наши угольники должны быть способны их фиксировать окончательно и бесповоротно. Только в таких случаях сварочные держатели будут иметь смысл вообще.

Если вы занимаетесь сложными сварочными работами, и если у вас есть возможность, то лучше всего выбрать качественные держатели с включаемыми/отключаемыми магнитами. Такие приспособления помогут вам включать или выключать не просто весь угольник, а отдельные грани.

Такой режим делает возможной самостоятельную работы со сложными задачами. Уголки такого класса обычно изготовлены из хромированного металла с повышенной прочностью.

Стоимость сварочных держателей нельзя назвать низкой, это недешевые устройства. Цена зависит от количества стандартных углов, мощности притяжения, регулировочных механизмов, торговой марки и т.д. Самые простые экземпляры стоят около четырехсот рублей, стандартный комплект – в пределах тысячи рублей. Ну а профессиональные магнитные приспособления для сварки с технологическими дополнениями повышаются в цене до 3000 – 5000 рублей.

Магнитный держатель своими руками

Сделать своими руками магнитный угол для сварки – отличная идея по трем причинам:

- Это реальная экономия средства

- Это будет приспособление, подходящее именно для ваших технических нужд.

- Это весьма несложное устройство, сделать которое вполне реально даже без особого практического опыта.

Что вам понадобится:

- магнит любой формы, но предпочтительнее круглой с толщиной около 15-ти мм;

- лист из стали толщиной 2 мм;

- болты М6 с гайками.

Советы и этапы изготовления сварочного угольника следующие:

- Это устройство лучше всего делать из стали вручную, с помощью болгарки или лазера. Главное – выпилить шаблоны с чрезвычайно точными углами на рабочей плоскости. Шаблонов должно быть два. Их размер должен быть больше диаметра магнита. Особое внимание уделяем размеру и шлифовке углов – от этого будет зависеть качество вашего угольника. Хорошо отшлифовать не помешает всю поверхность: если останется ржавчина или какие-либо дефекты, снизится сила действия магнита.

- Магнит будет притягивать к себе любой металлический мусор в виде опилок или стружек. Избавиться от этого можно с помощью проставки – специальной детали из манеры, которая должны быть немного меньше по периметру, чем сам стальной уголок. Такая проставка добавит держателю дополнительную жесткость, что вам не помешает. В ней проделывается специальное сквозное отверстие.

- Магнит может быть разной формы. Его помещают внутрь. Он ни в коем случае не должен выступать за края стальных пластин. Для его фиксации нужно сделать четыре отверстия: одно посередине и остальные три – по краям.

- Финальный этап сборки – аккуратное складывание слоев нашего «бутерброда», которые можно зафиксировать или клеем, или металлическими заклёпками. Самым надежным способом будут болты М6. Гайки следует поместить не только на концы болтов, но и между слоями. Хвостики болтов, выступающие на гайки, нужно обрезать болгаркой.

Магнитная масса для сварки своими руками

Стандартная прищепка для подключения кабеля от сварочного аппарата к деталям не всегда удобна. Поэтому сварщики чаще пользуются магнитной массой для сварки. Для создания электрического контакта ее просто прикладывают к поверхности металла в удобном месте.

Конструкция магнитной клеммы

Приспособление состоит из двух узлов:

- Держателя, к которому крепится кабель от сварочного аппарата.

- Магнитного узла с постоянным или регулируемым усилием прижима к поверхности. Профессиональные модели выпускаются с выключателем.

Обе части жестко скреплены между собой. К основным параметрам магнитных клемм для сварки относят:

- Размеры и массу. Модели разных производителей весят от 0,85 до 1,2 кг диаметром 5 — 6 см.

- Усилие прижима может быть в пределах 2 — 50 кг.

- Величину тока, которую выдерживает магнитная масса. У компактных моделей до 200 А, у профессиональных до 500 А.

Преимущества и недостатки

Если сравнивать магнитную клемму и стандартные зажимы можно выделить следующие достоинства:

- Надежность фиксации позволяет выполнять сварку без отвлечения на регулирование массы;

- Магнитное заземление без последствий переносит перепады напряжения и температуры.

- В конструкции нет подвижных деталей, которые могут сломаться. Поэтому при правильной эксплуатации срок службы не ограничен.

- Магнитная клемма удобна для работы в труднодоступных местах и на поверхностях изогнутой формы, на которых прищепку невозможно закрепить. Например, сварка трубопроводов большого диаметра. Даже у компактных моделей площадь соприкосновения с металлом достаточна для создания надежного электрического контакта.

К недостаткам относят:

- Необходимость очистки места крепления. На грязной поверхности магнитная клемма будет греться при сварке из-за плохого контакта с металлом.

- Ненадежную фиксацию на круглых деталях небольшого диаметра. Например, на арматурных прутках.

- Невозможность крепления на цветных металлах, которые инертны к магнитному полю.

Особенности использования магнитной массы

Прежде, чем использовать приспособление следует подсоединить к нему кабель в соответствии с правилами техники безопасности. Запрещается подключение массы без наконечника с отверстием для болтового крепления. Это требование распространяется и на сварочный аппарат.

Заводские модели выпускаются с ручкой для включения/выключения магнитного поля. В положении по умолчанию масса не притянется к металлу. У продвинутых моделей этой же ручкой регулируют усилие прижима.

Для активации магнитного поля массу прикладывают к заготовке, поворачивают ручку. При отключении выполняют действия в обратном порядке. Попытки быстрого переноса приспособления на другое место в активном состоянии обычно оканчиваются его поломкой.

Нельзя устанавливать клемму близко к месту сварки, так как при перегреве магнит теряет свои свойства.

Сразу после завершения сварки необходимо удалять с контактной поверхности налипшие частицы металла, которые уменьшают усилие прижима.

Делаем магнитную массу своими руками

По сравнению с привычными видами зажимов цена магнитной клеммы для сварки значительно выше. Однако конструкция настолько проста, что ее нетрудно сделать своими руками из подручных материалов. Для этого достаточно простого инструмента, который найдется в любой домашней мастерской.

Самодельные приспособления обычно делают из магнитов от старых динамиков мощностью 10 — 15 Вт. Также потребуется обрезок листового железа толщиной 3 — 4 мм и болт с гайкой. Сборку магнитной массы для сварки своими руками выполняют в следующей последовательности:

- из железного обрезка вырезают болгаркой или вырубают зубилом две круглые шайбы размером равным внешнему диаметру магнита;

- края шайб обрабатывают напильником или на наждаке, чтобы не было заусенцев;

- на нижней шайбе, которая будет контактировать с металлом, по центру высверливают отверстие для головки болта;

- головку стачивают по высоте до толщины шайбы, вставляют в отверстие, приваривают;

- по центру верхней шайбы сверлят отверстие для болта;

- болт пропускают через отверстие магнита, с другой стороны надевают верхнюю шайбу;

- на выступающую часть болта с резьбой надевают наконечник кабеля, затягивают гайку.

Самодельная масса будет не отключаемая, но при аккуратном обращении прослужит не меньше заводской модели. Аналогично делают держатели электродов. Для увеличения усилия прижима используют более мощные неодимовые магниты от старых жестких дисков для компьютера.

Обзаводиться магнитной массой или нет, зависит от объема и условий работы. Если сваркой приходится заниматься от случая к случаю достаточно прищепки. При больших объемах работы, особенно с профильными материалами, магнитная масса поможет сократить затраты времени на подготовительные операции. У профессиональных сварщиков это приспособление занимает почетное место в наборе зажимов для разных видов металла.

Какие приспособления помогают проводить сварку

При производстве сварочных работ необходимо надежно закрепить свариваемые детали между собой и удобно расположить. Некоторые виды сварки можно осуществлять только в определенном положении, соответственно должен быть расположен и сварочный стык.

Надежность крепления также важна. Во время сварочных работ по шву возникают большие напряжения, которые должны до конца процесса компенсироваться закрепляющим оборудованием.

Виды вспомогательных механизмов

Различные механизмы и подсобные детали изготавливают на предприятиях и в домашних условиях. Простейшие из них легко сделать своими руками. В общем случае вспомогательные приспособления для сварки бывают трех видов:

- механизмы для установки, сборки, предварительной фиксации;

- зажимные приспособления;

- комбинированные устройства.

Первый вид приспособлений применяют, чтобы установить детали в нужном для сварки положении. Зажимные сварочные приспособления жестко их фиксируют, не дают соскользнуть, повернуться. Комбинированные устройства выполняют обе функции.

Выбор приспособлений связан с условиями выполнения работ. Он также зависит от требований к точности изготовления заготовок, требований к зазорам, конструкции в целом.

К вспомогательным приспособлениям предъявляют определенные требования. Они должны обеспечивать свободное перемещение свариваемых деталей, вызванное нагревом в зоне сварки.

Если варят крупногабаритные изделия, необходимо обеспечить закрепление только в местах сваривания. Для сварщика должен быть обеспечен свободный доступ к месту сварки. Необходимо также обеспечивать быстрое отведение выделяемой теплоты.

Устройства для варки бывают специальными или универсальными. Например, специальный стенд для сборки и сварки рамных изделий представляет собой стол с фиксаторами.

Универсальные стенды выглядят так же, только имеют дополнительные устройства для крепежа изделия, и за счет этого могут фиксировать большую номенклатуру заготовок.

Фиксаторы

Съемные упоры используют в универсальных стендах, когда необходимо настроится под конкретное изделие, или невозможно снять изделие без его деформации.

Пальцы позволяют точно установить заготовку, их обычно применяют при работе с изделиями, имеющими обработанные плоскости. Призмы используют при сварке различных труб.

Шаблоны представляют собой конструкцию, которая повторяет контур свариваемого изделия. Детали устанавливают в шаблон, сваривают, в результате получаются одинаковые изделия при повторении процесса сварки. Несущим элементом становится сама деталь, а шаблон задает форму.

При единичном изготовлении того или иного изделия, иногда требуется фиксация нестандартным способом. Бывает также, что нет под рукой необходимого приспособления.

В этом случае сварщик сам мастерит его из подручных материалов. Для изготовления самодельных приспособлений для сварки достаточно нескольких обрезков уголков и пары струбцин.

С их помощью можно получить простой и надежный фиксатор. Если нужно получить фиксатор для соединения под прямым углом достаточно приварить уголки перпендикулярно друг к другу, и прихватить их третьим уголком.

Приварив в нужных местах струбцины, получают фиксатор для перпендикулярного соединения изделий. То есть при необходимости сварщик сам может себя обеспечить требуемыми приспособлениями.

Прижимы и стягивающие устройства

Механические прижимы очень просты по конструкции, поэтому самые распространенные. Они надежны, редко выходят из строя и недорогие по цене. Механические приспособления бывают клиновыми, винтовыми и пружинными. Клиновые прижимы обычно используют при выравнивании кромок изделия, при поджиме соприкасающихся частей свариваемых деталей.

Но самые распространенные и универсальные приспособления – винтовые прижимы, их еще называют струбцинами. Они используются большей частью при единичном изготовлении и в домашнем хозяйстве, требуют много времени на установку. Пружинные прижимы используют при сварке мелких и тонких заготовок.

В качестве вспомогательных приспособлений для сварки можно применять пневматические устройства. Они имеют высокое быстродействие, отличаются точностью и «мертвой хваткой».

Так как сжатый воздух упруг, то устройство обеспечивает мягкую компенсацию деформаций возникающих при сварке. Пневматические системы используются в основном при массовом производстве с высоким уровнем механизации. Для захвата и прижима тяжелых деталей (1 тонна и более) используют гидравлические прижимные системы.

Магнитные прижимы (их еще называют держателями) просты в использовании, быстро устанавливаются и снимаются. Их применяют для выравнивания кромок и прижатия плоских изделий к основанию стенда через флюсовую подушку. На предприятиях наибольшее распространение получили электромагнитные прижимы, а в частном пользовании популярны постоянные магниты.

К стягивающим приспособлениям относятся всевозможные стяжки, распорки и домкраты. Они имеют самое разное устройство, иногда довольно сложные конструкции, используются для стягивания и распора заготовок в процессе сварки.

Механизированные стенды

При сварке много времени уходит на подготовительные работы. В этих условиях роль устройств механизации не менее важна, чем сама сварка. Зачастую она вообще незаменима.

Использование стендов, стеллажей и плит позволяет прочно крепить заготовки. Изделие предварительно собирают, и затем уже фиксируется на стенде в требуемой позиции. Стенды часто используют при сварке габаритных, плоских деталей, которые фиксируют электромагнитами или другими прижимами.

Кантователи

Роликовые приспособления используют для поворота больших цилиндрических конструкций. Они полезны при производстве круговых соединений, имеют несколько роликов: один ведущий, остальные используются без привода.

Во избежание проскальзывания ведущий ролик обеспечивается резиновым бандажом. Для кантования конических деталей применяются соответствующие механизмы. Они имеют несколько пар роликов расположенных под углом друг к другу.

Рычажные кантователи используют при поворотах плоских деталей. Центровые приспособления применяют, когда требуется повернуть изделие на 360 °. Цепные устройства используют при сварке крупных деталей большой длины.

Манипуляторы

Манипуляторы бывают установочные и сварочные. Первые тип приспособлений, их еще называют позиционерами, производит установку заготовки в нужную точку и в требуемом положении, удобном для сборки. Сварочные манипуляторы перемещают изделия по заданной траектории со скоростью, необходимой для производства сварки.

Основными характеристиками манипуляторов является его грузоподъемность, максимально возможные габариты и количество степеней свободы его планшайбы, к которой крепится свариваемая деталь.

На производствах для сварочных работ обычно имеется целый комплекс приспособлений, обеспечивающих установку заготовок в нужной позиции, способных перемещать их по вертикали и горизонтали, вращать.

Дополнительно используются рельсовые пути, тележки и другие приспособления, способствующие ускорению и облегчению процесса сварки. Применяя стандартные, отработанные средства, сварочный процесс происходит значительно быстрее и эффективнее, хотя использование самоделок никогда не вредит этому.

Сообщества › Сделай Сам › Блог › Магнитный уголок для сварки за 5 минут.

Всем привет! Бывши в строительном магазине попался мне на глаза металлический уголок и сразу пришла идея сделать из него магнитный для сварочных работ.

Смотрите также

Метки: магнитный уголок для сварки

Комментарии 89

разберу винчестер, и замучу себе такой

гениальное все просто!

ДА! Даааа! чють бабосы не отдал!

сучий ГЕНИЙ а я за подобный 800рэ отдал

спасибо за идею!

Несколько видел самодельных уголков, но тут класно собрано. Вот только магниты действительно надо сильней.

можно попробовать подобрать неодимовые магнитики диаметром по ширине уголка и разложив их по периметру также стянуть

Класс! Хорошая самоделка.

Сделал так же, но увы уголок не держится даже на воротах, видимо магнит слабый. Идея хорошая конечно

Всё гениальное-просто!Срочно патентуй, а то китайцы перехватят Самое главное, что магнит можно всегда заменить, если старый сдохнет.

самое толковое самопальное решение, что я видел…а точность угла? я брал магазинный — кривой падла.

мне кажется магнит слабоват, но идея очень даже хорошая

Не плохо, но с готовым не сравнить, у меня две пары самые большие и средние, когда варю незаменимая вещь, но на весу и на высоте бывает и третьей пары больших не хватает, а это так типа от нечего делать, только что то лёгкое сварить

Вроде и хорошо, но вроде и не очень. Внутренний угол не используешь. Надо или магнит поменьше или уголки побольше.

Слабый получится. Два покупных, якобы на 30 кг, не держат 1,5 метровый углок на 32 в горизонтале. Хотя, может у меня руки кривые)))!

Крутячая идея, простая и доступная, я хоть и купил уже те уголки, но все равно спасибо за идею.

Отличная работа, доступный материал!

Круть!Спасибо за идею)

отлично, уже есть пару магнитов есаб

надо и таких замастырить

спасибо за идею

Плюсую нижние мемасики, прям передают мои эмоции)))

п.с. Сам покупал пару уголков в магазе по 460р штука 🙁

Вот реально огромное спасибо от меня лично. Всё просматривал купить, теперь сделаю сам. Дешевле. Сэкономил значит заработал.

Посещала такая же идея. Здесь увидел реальный результат. Отличная работа!

Чего только на Руси не придумают, лишь бы денег за оригинал не платить! 😀 Супер!

Возьму на заметку

Блин, да это же гениально

Для тех, кто не знает от чего ослабевают магнитные свойства почитайте про точку Кюри.Т.е при достижении определенной температуры происходит размагничивание и ток сварки тут ни при чем.Если правильно пользоваться этим и как и любым другим инструментом-прослужит долго.Автору зачет за изобретательность!

Ничего там не достигнет критической температуры прихватил, убрал, и обваривай по полной.

Источник