Вращающаяся платформа для сварочных работ

Всем привет, предлагаю к рассмотрению полезную самоделку для сварщика. Речь пойдет о вращающемся столике, на нем можно устанавливать и обваривать различные детали. В первую очередь – это приваривание труб и различных других цилиндрических деталей. Вам нужно лишь поддерживать оптимальную сварочную дугу, а сварка будет происходить сама, за счет вращения изделия. Само собой, скорость вращения платформы регулируется, так что вы сами можете задать оптимальный сварочный режим. Собирается самоделка довольно просто, в качестве силового элемента используется небольшой редукторный моторчик, который можно питать напряжением 12-24В. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— редукторный двигатель на 12-24В (подойдет мотор 775 или моторчик от дворников);

— контроллер для управления оборотами двигателя ;

— редуктор от болгарки;

— листовая сталь;

— винты, болты, гайки;

— кругляк для рабочей оси;

— ДВП или фанера;

— блок питания 12-24В;

— листовой металл для обшивки;

— профильная труба;

— стальной уголок.

Процесс изготовления самоделки:

Шаг первый. Изготовление основы

Первым делом изготовим основу для станка, тут нам понадобится кусок листовой стали, отрезаем лишнее болгаркой. Далее к листу привариваем стойки, всего их четыре штуки, на них ляжет столешница. В качестве стоек автор использовал профильные трубы.

Шаг второй. Установка двигателя и редуктора

Основа готова, теперь можно установить редуктор и двигатель. Нам нужно передать крутящий момент от двигателя из горизонтального положения в вертикальное. Как нельзя лучше для таких целей подходит редуктор от болгарки, к тому же, это отличный способ повысить крутящий момент.

Что касается двигателя, то тут используется небольшой моторчик на 12-24В, но работает двигатель в паре с понижающим редуктором, так что в итоге получаем довольно высокий крутящий момент, чтобы платформа могла легко вращать довольно увесистое изделие. В качестве подобного двигателя можно использовать моторчик от автомобильных дворников. Соединяем ось редуктора с осью редуктора от болгарки и крепим все составляющие к основе. Для крепления автор выгнул из металлических пластин уголки и приварил к основе в нужных местах.

Также нужно сделать вал, к которому будем крепить вращающуюся платформу. Для изготовления этого самого вала понадобится кругляк, зажимаем его в тисках с помощью специальной приспособы и сверлим отверстия. С одной стороны сверлим отверстие под болт, которым будем крепить поворотную платформу, хотя ее можно и приварить. А с другой стороны сверлим отверстие и нарезаем резьбу, чтобы деталь можно было накрутить на вал редуктора от болгарки.

Шаг четвертый. Обшивка

Обшиваем корпус машины, всего нам понадобится 4 куска листового металла или фанеры, прикручиваем его к стойкам саморезами.

В нужно месте устанавливаем блок питания, а также регулятор оборотов, вырезаем окна для подключения блока питания и установки ручки регулятора. У автора ручка сразу и включает машину, так что дополнительный включатель не понадобится.

Шаг шестой. Завершающие штрихи

В завершении вырезаем из толстого листового металла поворотную платформу, она у автора круглая, крепим ее с помощью винта с потайной головкой к рабочему валу машины. Обшивку и другие детали станка можно покрасить, чтобы все красиво смотрелось и не ржавело.

Только не следует красить верхнюю часть вращающейся платформы, так как нужен хороший контакт с основой при сварке. Лучше сделать платформу из нержавеющей стали.

Источник

Стул сварщика «Ампер С-1»

Внимание! Компания ООО «НТ-Сварка» является единственным производителем cтула сварщика марки «АмперС ® «. Остерегайтесь мошенников.

Стул сварщика «Ампер С-1» изготовлен из современного джутового брезента. Джутовый брезент — натуральная ткань, изготовленная из растения джут, произрастающего в Бангладеш и некоторых районах Индии. Уникальные свойства растения позволяют исключить процесс гниения ткани. Брезент джутовый предназначен для защиты от искр и брызг расплавленного металла, а также от теплового излучения. Брезент износостойкий с усиленной протяжкой джутовых волокон. Ткань выпускается в соответствии ГОСТ 15530-93, ГОСТ 30386-95.

Материал сиденья и спинки — современный джутовый огнеупорный брезент

Стул сварщика обеспечивает поддержание физиологически рациональной рабочей позы сварщика в процессе рабочей смены, создает условия для изменения позы с целью снижения статического напряжения мышц шейно — плечевой области и спины, а также для исключения нарушения циркуляции крови в нижних конечностях. Стул сварщика модели «Ампер С-1» разработан в соответствии с ГОСТ 12.2.032-78 «Система стандартов безопасности труда. Рабочее место при выполнении работ сидя. Общие эргономические требования». При разработке сварочного стула также учитывались требования, указанные в Приказе Министерства труда и социальной защиты РФ от 23 декабря 2014 г. № 1101н «Об утверждении Правил по охране труда при выполнении электросварочных и газосварочных работ».

Рабочий стул сварщика «Ампер С-1» является подъемно-поворотным креслом. Стул имеет винтовую регулировку сидения, позволяющую осуществлять вращение на 360° вокруг вертикальной оси опорной конструкции стула. Высота стула в нижнем положении фиксируется на уровне 530 мм от пола, в верхнем – на уровне 670 мм от пола. Стул изготовлен из стали 20 с чёрным покрытием. Стул закреплен на жесткой крестовине установленной специальной опоры, состоящей из пяти лучей.

В качестве обивки спинки и сиденья стула сварщика «Ампер С-1» используется специальный огнезащитный материал – брезент джутовый жёлтого цвета. Если вас интересует ткань более высокого класса защиты, обратите внимание на модель стула сварщика «Ампер С-2», изготовленную из огнезащитной ткани Флеймнорм БО (Vat Navy(Т.синий)-АТ-150). Для эксплуатации в жестких условиях сварочного производства мы разработали модель стула сварщика «Ампер С-3» с обивкой из арамидной ткани.

Тип спинки и сиденья – полумягкий. Форма сиденья – круглая, в диаметре составляет 380 мм. Рабочее сиденье легко очищается от загрязнений и соответствует требованиям технической эстетики. Опорная поверхность спинки стула имеет высоту 340 мм, ширину 310 мм, угол наклона спинки – 15 градусов. Вес стула сварщика «Ампер С-1» в сборном состоянии – 11 кг.

Стул сварщика может быть дополнительно укомплектован следующими опциями: подставка для ног «Ампер ПН-1», подставка под кабель «Ампер ПК-1».

Винтовая регулировка высоты стула «Ампер С-1»

Стулья марки «АмперС ® » снабжены винтовой опорой

Все стулья марки «АмперС ® » промаркированы

Источник

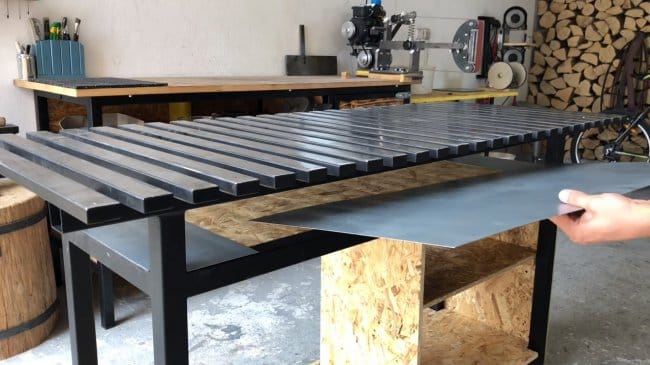

Стол для сварочных работ из профильных труб

А еще достоинства стола в том, что не нужно постоянно лепить на деталь массу, провод которой обычно мешает. Для сварки нужно просто положить изделие на металлический стол и на нем уже будет масса. Столик для себя автор сварил из профильных труб. Столешница выполнена в виде решетки, через которую просыпается мусор на съемный поддон. Также в столе есть полочки для сварочного аппарата, электродов и прочих инструментов. Если вы хотите себе такой стол, предлагаю ознакомиться с проектом более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— прямоугольные профильные трубы;

— OSB или подобный прочный листовой материал;

— листовая сталь для поддона;

— колесики для тележек;

— стальные пластинки;

— краска по металлу.

Процесс изготовления столика:

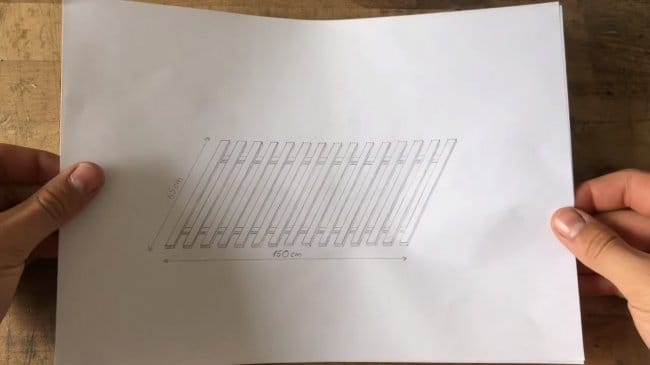

Шаг первый. Столешница

Первым делом нарезаем нужное количество материалов для изготовления столешницы. Она сделана из двух составляющих, это много отрезков труб непосредственно для решетчатой столешницы, а также еще два куска трубы в качестве основы, к которой все приваривается. Автор нарезает трубы болгаркой, это долго и неудобно, так как резать приходится с двух сторон. Хорошо бы для резки труб иметь торцовочную пилу или подобный станок.

Нарезав нужное количество труб, автор заварил им торцы стальными пластинами и хорошенько зачистил сварные швы при помощи точильного диска. В итоге на вид получились своего рода слитки, которые на самом деле легкие, поскольку полые внутри. При желании можно просто поставить на трубы пластиковые заглушки, но все уже будет смотреться не так интересно. Вот и все, теперь из этих заготовок можно сваривать столешницу. В завершении на концах поперечин также привариваются куски труб, в итоге столешница получает прямоугольную раму.

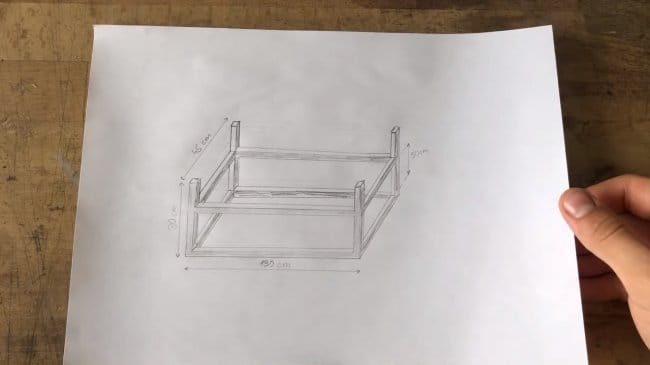

Шаг второй. Изготовление рамы и сборка

Собираем раму для стола, тут все уже немного сложнее, так как нужна повышенная точность и соблюдение прямых углов. Конечно, если у вас имеются магнитные сварочные угольники, а материал ровный, сварить раму не составит большого труда. Сварные швы можно зачистить, чтобы изделие казалось монолитным, так все будет смотреться интересно. Когда рама будет готова, можно прикрепить к ней столешницу, можно ее просто приварить, а лучше крепим при помощи болтов с гайками, чтобы столик можно было разобрать в случае транспортировки.

Полка непосредственно под столешницей является поддоном, сюда будет падать шлак, раскаленная сталь и так далее. Чтобы мусор не поджег дерево, вырезаем из листового металла вставки и кладем их сверху. Когда мусора скопится много, можно просто вытащить лист и выбросить мусор.

Шаг шестой. Установка оборудования

Устанавливаем в отсек сварочный аппарат, массу крепим к столу, автор приварил для этого кусок арматуры. Под «плюсовой» провод автор сделал сбоку крюк, сюда удобно вешать провод с держателем электрода.

Помимо этого, на столе были расположены тиски, которые часто нужны для сварочных работ. Ну а в оставшиеся отсеки можно положить электроды, маску, а также другое оборудование и даже материалы, места хватит.

Вот и все, теперь столик полностью готов, самоделка получилась красивой и полезной. Надеюсь, вам проект понравился, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное, не забывайте делиться с нами своими идеями и самоделками!

Источник