- Как сделать проходной выключатель своими руками?

- Принцип работы проходного выключателя

- Способ №1. Двухклавишный переключатель

- Способ №2. Одноклавишный переключатель

- Видео идеи

- Самодельный галетный переключатель — Обучающее видео

- Описание

- Самодельный универсальный выключатель

- Радиоуправляемый выключатель своими руками. Часть 1 — Hardware

- Начало

- Принципы и элементная база

- Проектирование

- Изготовление печатной платы

- Контроль качества

- Лужение, сверление

- Монтаж элементов

Как сделать проходной выключатель своими руками?

Если вы установили прибор освещения в длинном коридоре и хотите, чтобы он выключался в обоих концов, вам понадобится специальный коммутатор, переключающий подачу напряжения с одного полюса на другой. Тот же принцип можно использовать если вы собрались запитать осветительный прибор при входе в комнату и у кровати или возле рабочего стола.

Тогда вы сможете отключить общее освещение уже лежа в постели или включив настольную лампу на рабочем столе. Камнем преткновения для реализации этой схемы является относительно высокая стоимость такого электрического прибора, а вам их понадобится два, поэтому куда выгоднее изготовить проходной выключатель своими руками.

Принцип работы проходного выключателя

В отличии от привычных для нас моделей двух- и одноклавишных выключателей для включения освещения, проходные коммутаторы выдают два включенных положения. Для работы схемы используются два проходных выключателя, которыми вы и оперируете работу ламп освещения.

Принципиальная схема работы такой электрической цепи приведена на рисунке ниже:

Как видите, на схеме от электрической проводки к выключателям подключается фазный провод, а нулевой ведется напрямую к лампе или другому осветительному оборудованию. Если проследить подсоединение от распределительной коробки, то фаза подводится к вводу первого проходного выключателя. Далее двумя независимыми проводами выводы А и Б первого устройства соединяются с одноименными выводами второго коммутатора. От выходной клеммы второго выключателя фаза подается к выводу лампы. Второй вывод лампы соединяется нулевым проводом.

Разумеется, что приведенная схема подключения требует дополнительных затрат кабеля для соединения выключателей между собой, но ее функционал оправдывает их с лихвой. Из-за конструктивных особенностей такой коммутатор не разрывает цепь ни в одном из положений, поэтому правильнее его называть переключателем.

В быту, по причине использования таких коммутаторов на лестничных площадках для отключения пролетов с разных точек их еще называют маршевыми выключателями.

Если вы решили реализовать такую схему у себя дома или в офисе, но не хотите переплачивать за проходной выключатель, его можно изготовить и из более дешевого двухклавишного устройства. Далее мы рассмотрим две методики, которые позволят вам изготовить проходной выключатель своими руками.

Способ №1. Двухклавишный переключатель

Данный метод позволяет получить проходные выключатели из обычных двухклавишных моделей. Это особенно удобно, если вы не хотите тратить время на сложные изменения их конструкции или у вас нет соответствующего инструмента.

Для реализации этой модели проходного выключателя вам потребуется два двухклавишных устройства, соединительные провода и источник освещения.

Собрав все необходимое, выполните такую последовательность действий:

- Отключите напряжение на щитке при помощи автоматического выключателя – это предотвратит поражение электротоком при монтажных работах. Будет надежнее, если одновременно вы отключите и нулевой и фазный проводник для соответствующего светильника.

- Подключите первый из двухклавишных переключателей к фазному проводу трехжильного кабеля. Для этого отпустите клемму на выключателе и заведите туда жилу. Зажимается жила до получения надежного контакта с минимальным сопротивлением электрическому току.

- К каждому из выходных контактов также подключите по проводу. Далее проведите их к выходным контактам второго двухклавишного выключателя.

- От вводной клеммы второго коммутатора отведите провод к прибору освещения.

Если система освещения проводится в рамках капитального ремонта и замены всех светильников и приборов в доме, то для разводки электропитания штробятся стены. В противном случае можно обойтись наружной прокладкой в кабельном канале. В случае большой протяженности между точками переключения, проводку лучше выполнять трехжильным кабелем. Так как для промежуточного соединения проводов оптимально расходуется три провода.

Следует отметить, что вышеизложенный метод работает при одновременном переключении сразу двух клавиш, поэтому каждый раз вам нужно оперировать сразу двумя кнопками, переводя их в противоположные положения.

В противном случае логика схемы нарушиться и в следующий раз вам попросту не удастся отключить лампочку. Поэтому если другие домочадцы могут халатно относиться к подобным переключениям, лучше переделать конструкцию устройства на одноклавишный вариант.

Способ №2. Одноклавишный переключатель

Если вы беретесь переделывать двухклавишный выключатель в одноклавишный переключатель с конструктивным изменением положения клемм, желательно использовать два коммутатора одного типа или хотя бы схожие по конструкции и размеру. Обязательно обратите внимание, позволяет ли конструкция развернуть подвижную контактную группу выключателя таким образом, чтобы в первом положении они замыкали один контакт, а во втором противоположный.

Порядок изготовления проходного выключателя с одной клавишей заключается в следующем:

- Перед выполнением монтажных работ обязательно отключите электропитание на соответствующем участке цепи. Если вы отключаете только один автомат, обязательно проверьте отсутствие напряжение индикатором.

- Если вы собираетесь снять действующий выключатель из коробки, сначала снимите фальшпанель и удалите фиксаторы. Затем ослабьте узлы крепления в коробке, достаньте сердцевину. Открутите провода подключения и удалите коммутатор из цепи освещения.

- Если вы используете новый выключатель, можете пропустить предыдущий пункт. Тогда сразу переходите к демонтажу электрических контактов с полимерного или керамического основания.

- При помощи отвертки разберите устройство, отделите металлические пластины – перекидные контакты.

В зависимости от конструкции выключателя вам понадобится открутить болты, вытянуть пружины из станины или расцепить замок.

- На керамическом или полимерном основании расположены неподвижные контакты. Одни из них потребуется развернуть на 180°, чтобы при переключении клавиши замыкался второй контакт.

Но такая манипуляция возможна не на всех коммутаторах, в некоторых вариациях придется доработать контакты – припаять дополнительную шину, чтобы удлинить ламели. Поэтому в каждой модели нужно детально разобраться.

- На вводе фазного провода установите перемычку, чтобы приравнять потенциал на обеих клеммах.

- Ту же процедуру повторите со вторым выключателем, чтобы получились два проходных. Соберите все элементы в обратной последовательности, но вместо двух клавиш установите одну, которая по габаритам сможет свободно двигаться на имеющемся креплении.

- Установите оба переключателя в коробки под них. От выходных клемм одного подключите провода к аналогичным контактам другого. Пары контактов должны соединяться отдельными проводами.

Перед вводом в работу, желательно проверить качество замыкания при переключении. Для этого прозвоните цепь на обе пары контактов — у вас должно получиться практически нулевое сопротивление в обоих вариантах.

В противном случае клавиша одного из проходных выключателей неплотно прилегает в определенном положении, соответственно, выключатель нужно будет перебрать и устранить неполадку. Если вы планируете прокладывать проводку, актуально использовать трехжильный провод таким будет гораздо удобнее работать.

Видео идеи

Источник

Самодельный галетный переключатель — Обучающее видео

Ссылка для форума:

Вы можете встроить плеер с данным видео в сайт. Для этого выберите размер плеера и скопируйте полученный код.

Описание

Несмотря на широкое распространение коммутационных устройств промышленного производства, нередко возникает ситуация когда необходимого Вас переключателя у Вас нет. В этом случае можно собрать переключатель, даже достаточно сложный, галетный из очень простых материалов. Для этого понадобиться :пластик или пенокартон для изолятора вашего переключателя, винты и гайки для неподвижных контактов и сборки переключателя, стальная проволока для подвижного контакта, стойка или длинный винт для оси. Материалы контактов должны иметь гальваническое покрытие! Из инструментов нужны: макетный нож, буравчик, линейка, кусачки и пассатижи. Из самодельных приспособлений используется линейка-циркуль . В данном случае мы рассмотрим конструкцию односекционного переключателя на 5 положений.Вырежем из пластика или пенокартона основание переключателя в виде круга с проушинами. Количество проушин может быть 2 или 4. С их помощью переключатель может размещаться в конструкции или собираться из нескольких секций.Разметим отверстия для неподвижных контактов при помощи линейки-циркуля. Вставим винты -контакты в намеченные отверстия и зафиксируем гайками.Выгнем из проволоки подвижный контакт, и установим его на вал из стойки или длинного винта при помощи дополнительной гайки.Испытаем полученный переключатель, прозвонив его контакты. Получившийся переключатель лучше использовать в низковольтных цепях, так ка изоляционные свойства изолятора скорее всего Вам не известны. Зато в приемниках или устройствах автоматики он может быть использован не хуже чем заводской.

Источник

Самодельный универсальный выключатель

Сегодня я хочу рассказать вам, как можно сделать самому в домашних условиях универсальный выключатель.

Предлагаю вам посмотреть сначала видео нашей поделки:

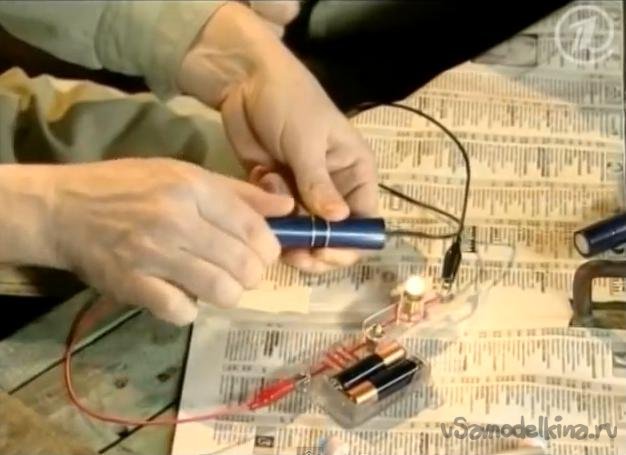

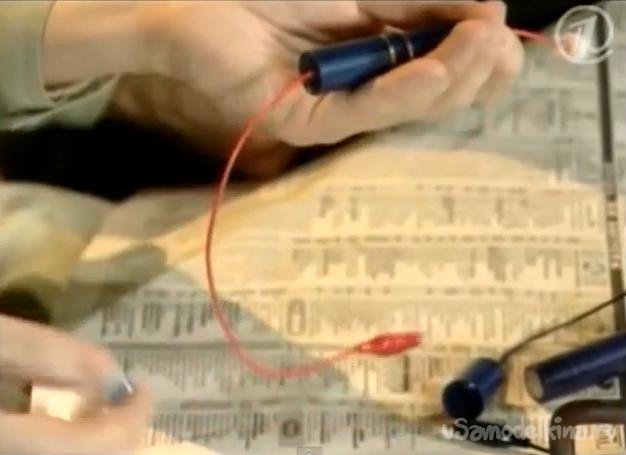

Бывает такое, что нужно проверить работает ли электрическая цепь или нет, но для проверки не хватает выключателя. В этой статье я как раз и расскажу вам, как можно сделать самому в домашних условиях и из подручных средств универсальный выключатель. Но, этот выключатель можно использовать только со слаботочными источниками энергии (батарейки, небольшие аккумуляторы и т.д., для розеток этот выключатель не подойдёт).

Мы будем работать с электричеством, поэтому будьте осторожны и соблюдайте технику безопасности при работе с электричеством.

Итак, для нашего универсального выключателя нам понадобятся:

— старый контейнер из-под помады;

— два провода;

— диэлектрик (мы будем использовать в качестве диэлектрика мягкий коврик, не пропускающий электричество);

— два металлических гвоздика со шляпками;

— батарейки и лампочка (для проверки выключателя).

Работает. Теперь я поясню принцип работы:

когда вы подсоединили проводки к схеме и крутите нижнюю часть контейнера, внутри контейнера расположены два диэлектрика с металлическими гвоздиками, и когда вы поворачиваете одну часть контейнера, то два гвоздика присоединяются друг к другу, цепь замыкается и лампочка включается.

Источник

Радиоуправляемый выключатель своими руками. Часть 1 — Hardware

Этот пост — первая часть из серии рассказов о том, как можно относительно несложно сделать своими руками радиоуправляемый выключатель полезной нагрузки.

Пост ориентирован на новичков, для остальных, думаю, это будет «повторение пройденного».

Примерный план (посмотрим по ходу действия) ожидается следующий:

- Hardware выключателя

- Тестирование и подготовка

- Software выключателя

- «Центр управления»

Сразу оговорюсь, что проект делается под мои конкретные нужды, каждый может его адаптировать под себя (все исходники будут представлены по ходу повествования). Дополнительно буду описывать те или иные технологические решения и давать их обоснования.

Начало

На текущий момент имеются следующие вводные:

- Хочется реализовать удаленное управление светом и вытяжкой.

- Выключатели есть одно- и двух-секционные (свет и свет+вытяжка).

- Выключатели установлены в стене из гипсокартона.

- Вся проводка — трехпроводная (присутствует фаза, нуль, защитное заземление).

С первым пунктом — все понятно: нормальные желания надо удовлетворять.

Второй пункт в общем-то предполагает, что надо бы сделать две разные схемы (для одно- и двух-канального выключателя), но поступим иначе — сделаем «двухканальный» модуль, но в случае, когда реально требуется только один канал — не будем распаивать часть комплектующих на плате (аналогичный подход реализуем и в коде).

Третий пункт — обуславливает некоторую гибкость в выборе форм-фактора выключателя (реально снимается существующий выключатель, демонтируется монтажная коробка, внутрь стены монтируется готовое устройство, возвращается монтажная коробка и монтируется выключатель назад).

Четвертый пункт — существенно облегчает поиск источника питания (220В есть «под рукой»).

Вводные данные ясны, можно двигаться дальше.

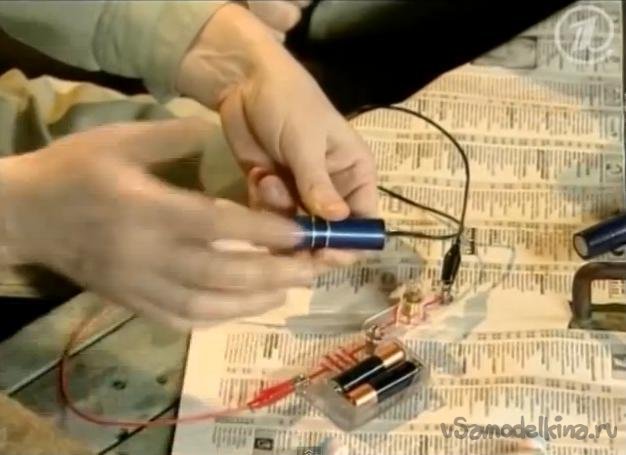

Принципы и элементная база

Выключатель хочется сделать многофункциональным — т.е. должна остаться «тактильная» составляющая (выключатель физически должен остаться и должна сохраниться его обычная функция по включению/выключению нагрузки, но при этом должна появиться возможность управления нагрузкой через радиоканал.

Для этого обычные двухпозиционные (включено-выключено) выключатели заменим на аналогичные по дизайну выключатели без фиксации (кнопки):

Эти выключатели работают примитивно просто: когда клавиша нажата — пара контактов замкнуты, когда клавишу отпускаем — контакты размыкаются. Очевидно, что это обычная «тактовая кнопка» (собственно так ее и будем обрабатывать).

Теперь практически становится понятно, как это реализовать «в железе»:

- берем МК (atmega8, atmega168, atmega328 — использую то, что есть «прямо сейчас»), в комплекте с МК добавляем резистор для подтяжки RESET к VCC,

- подключаем две «кнопки» (для минимизации количества навесных элементов — будем использовать встроенные в МК резисторы подтяжки), для коммутации нагрузки воспользуемся реле с подходящими параметрами (у меня как раз были припасены реле 833H-1C-C с 5В управлением и достаточной мощностью коммутируемой нагрузки — 7A 250В

),

Микроконтроллер будем использовать в режиме работы от встроенного осциллятора — это позволит отказаться от внешнего кварцевого резонатора и пары конденсаторов (чуть сэкономим и упростим создание платы и последующий монтаж).

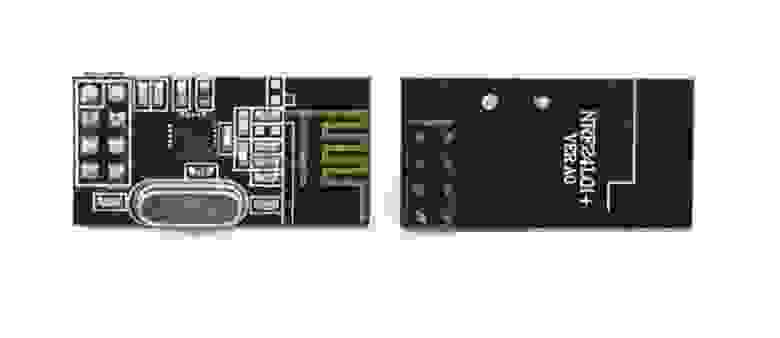

Радиоканал будем организовывать с помощью nRF24L01+:

Модуль, как известно, толерантен к 5В-сигналам на входах, но требует для питания в 3.3В, соответственно, в схему добавим еще линейный стабилизатор L78L33 и пару конденсаторов к нему.

Дополнительно добавим блокировочные конденсаторы по питанию МК.

МК будем программировать через ISP — для этого на плате модуля предусмотрим соответствующий разъем.

Собственно, вся схема описана, осталось только определиться с выводами МК, к которым будем подключать нашу «периферию» (радиомодуль, «кнопки» и выбрать пины для управления реле).

Начнем с вещей, которые уже фактически определены:

- Радиомодуль подключается на шину SPI (таким образом, подключаем пины колодки с 1 по 8 на GND, 3V3, D10 (CE), D9 (CSN), D13 (SCK), D11 (MOSI), D12 (MISO), D2 (IRQ) — соответственно).

- ISP — вещь стандартная и подключается следующим образом: подключаем пины разъема с 1 по 6 на D12 (MISO), VCC, D13 (SCK), D11 (MOSI), RESET, GND — соответственно).

Дальше остается определиться только с пинами для кнопок и транзисторов, управляющих реле. Но не будем торопиться — для этого подойдут любые пины МК (как цифровые, так и аналоговые). Выберем их на этапе трассировки платы (банально выберем те пины, что будут максимально просто развести до соответствующих «точек»).

Теперь следует определиться с тем, какие «корпуса» будем использовать. В этом месте начинает диктовать правила моя природная лень: мне очень не нравится сверлить печатные платы — поэтому выберем по максимуму «поверхностный монтаж» (SMD). С другой стороны, здравый смысл подсказывает, что использование SMD очень существенно сэкономит размер печатной платы.

Для новичков поверхностный монтаж покажется достаточно сложной темой, но реально это не так страшно (правда, при наличии более-менее приличной паяльной станции с феном). На youtube очень много видео-роликов с уроками по SMD — очень рекомендую ознакомиться (сам начал использовать SMD пару месяцев назад, учился как раз по таким материалам).

Сформируем «список покупок» (BOM — bill of materials) для «двухканального» модуля:

- микроконтроллер — atmega168 в корпусе TQFP32 — 1 шт.

- транзистор — MMBT2222ALT1 в корпусе SOT23 — 2 шт.

- диод — 1N4148WS в корпусе SOD323 — 2 шт.

- стабилизатор — L78L33 в корпусе SOT89 — 1 шт.

- реле — 833H-1C-C — 2 шт.

- резистор — 10кОм, типоразмер 0805 — 1 шт. (подтяжка RESET к VCC)

- резистор — 1кОм, типоразмер 0805 — 1 шт. (в цепь базы транзистора)

- конденсатор — 0.1мкФ, типоразмер 0805 — 2 шт. (по питанию)

- конденсатор — 0.33мкФ, типоразмер 0805 — 1 шт. (по питанию)

- электролитический конденсатор — 47мкФ, типоразмер 0605 — 1 шт. (по питанию)

Дополнительно к этому потребуются клеммники (для подключения силовой нагрузки), колодка 2х4 (для подключения радиомодуля), разъем 2х3 (для ISP).

Тут я немного хитрю и подглядываю в свои «запасники» (просто выбираю то, что там уже есть в наличии). Вы можете выбирать компоненты по своему усмотрению (выбор конкретных компонентов выходит за пределы этого поста).

Поскольку вся схема уже практически «сформирована» (по крайней мере, в голове), можно приступать к проектированию нашего модуля.

Вообще неплохо было бы все сначала собрать на макетке (используя корпуса с выводными элементами), но поскольку у меня все описанные выше «узлы» уже неоднократно проверены и воплощены в других проектах — позволю себе этап макетирования пропустить.

Проектирование

Для этого воспользуемся замечательной программой — EAGLE.

На мой взгляд — очень простая, но в то же время — очень удобная программа для создания принципиальных схем и печатных плат по ним. Дополнительные «плюсы» в копилку EAGLE: мультиплатформенность (мне приходится работать как на Win-, так и на MAC-компьютерах) и наличие бесплатной версии (с некоторыми ограничениями, которые для большинства «самодельщиков» покажутся совершенно несущественными).

Научить вас пользоваться EAGLE в этом топике не входит в мои планы (в конце статьи есть ссылка на замечательный и очень простой для освоения учебник по пользованию EAGLE), я лишь расскажу, некоторые свои «хитрости» при создании платы.

Мой алгоритм создания схемы и платы был примерно следюущий (ключевая последовательность):

Схема:

- Создаем новый проект, внутри которого добавляем «схему» (пустой файл).

- Добавляем МК и необходимую «обвеску» (подтягивающий резистор на RESET, блокировочный конденсатор по питанию и т.п.). Обращаем внимание на корпуса (Package) при выборе элементов из библиотеки.

- «Изображаем» ключ на транзисторе, который управляет реле. Копируем этот кусок схемы (для организации «второго канала»). Входы ключей — пока оставляем «болтаться в воздухе».

- Добавляем на схему разъем ISP и колодку для подлючения радиомодуля (делаем соответствующие соединения в схеме).

- Для питания радиомодуля добавляем в схему стабилизатор (с соответствующими конденсаторами).

- Добавляем «разъемы» для подключения «кнопок» (один пин разъема сразу «заземляем», второй — «болтается в воздухе»).

После этих действий у нас получается полная схема, но пока остаются неподключенными к МК транзисторные ключи и «кнопки».

Дальше перехожу к созданию платы (в этот раз мысль пошла «слева-направо»):

- Размещаю клеммники для подключения силовой нагрузки.

- Правее клеммников — реле.

- Еще правее — элементы транзисторных ключей.

- Стабилизатор питания для радиомодуля (с соответствующими конденсаторами) размещаю рядом с транзисторными ключами (в нижней части платы).

- Размещаю колодку для подключения радиомодуля снизу справа (обращаем внимание на то, в каком положении окажется сам радиомодуль при паравильном подключении к этой колодке — по моей задумке он должен не выступать за пределы основной платы).

- Разъем ISP размещаю рядом с разъемом радиомодуля (поскольку используются одни и те же «пины» МК — чтобы было проще разводить плату).

- В оставшемся пространстве располагаю МК (корпус надо «покрутить», чтобы определить наиболее оптимальное его положение, чтобы обеспечить минимальную длинну дорожек).

- Блокировочные конденсаторы размещаем максимально близко к соответствующим выводам (МК и радиомодуля).

После того, как элементы размещены на своих местах — делаю трассировку проводников. «Землю» (GND) — не развожу (позже сделаю полигон для этой цепи).

Теперь уже можно определиться с подключением ключей и кнопок (смотрю, какие пины ближе к соответствующим цепям и которые проще будет подключить на плате), для этого хорошо перед глазами иметь следующую картинку:

Внимательный читатель увидит, что на схеме ниже фигурирует atmega8, в описании упоминается atmega168, а на картинке с чипом — вообще amega328. Пусть это вас не смущает — чипы имеют одинаковую распиновку и (конкретно для этого проекта) взаимозаменяемы и отличаются только количеством памяти «на борту». Выбираем то, что нравится/имеется (я в последствии в плату запаял 168 «камушек»: памяти побольше, чем у amega8 — можно будет побольше логики реализовать, но об этом во второй части).

После этого уже доделываю последние соединения в проекте печатной платы, «набрасываю» полигоны GND (поскольку лазерный принтер плохо печатает сплошные полигоны, делаю его «сеточкой»), добавляю пару-тройку переходов (VIA) с одного слоя платы на другой и проверяю, что не осталось ни одной не разведенной цепи.

У меня получилась платка размером 56х35мм.

Архив со схемой и платой для Eagle версии 6.1.0 (и выше) находится по ссылке.

Вуаля, можно приступать к изготовлению печатной платы.

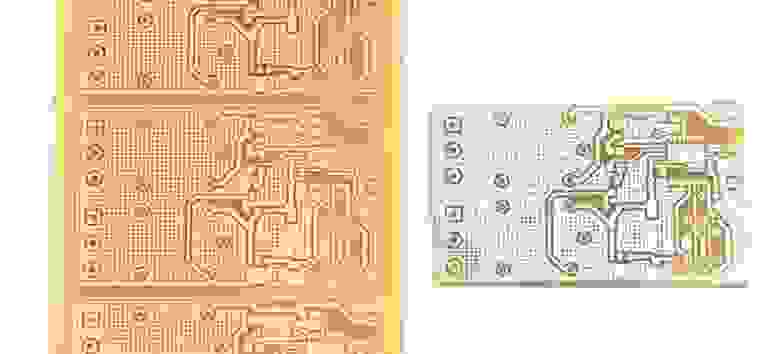

Изготовление печатной платы

Плату делаю методом ЛУТ (Лазерно-Утюжная Технология). В конце поста есть ссылка на материалы, которые мне очень помогли.

Приведу для порядка основны шаги по изготовлению платы:

- Печатаю на бумаге Lomond 130 (глянцевая) нижнюю сторону платы.

- Печатаю на такой же бумаге верхнюю сторону платы (зеркально!).

- Складываю полученные распечатки изображениями внутрь и на просвет совмещаю (очень важно получить максимальную точность).

- После этого степлером скрепляю листки бумаги (постоянно контролируя, чтобы совмещение не было нарушено) с трех сторон — получается «конверт».

- Вырезаю подходящего размера кусок двустороннего стеклотекстолита (ножницами по металлу или ножевкой).

- Стеклотекстолит нужно обработать очень мелкой шкуркой (убираем окислы) и обезжирить (я делаю это ацетоном).

- Полученную заготовку (аккуратно, за края, не трогая очищенные поверхности) помещаю в полученный «конверт».

- Разогреваю утюг «на полную» и тщательно утюжу заготовку с двух сторон.

- Оставляю плату остыть (минут 5), после этого можно под струей воды отмачивать бумагу и удалять ее.

После того, как кажется, что вся бумага удалена — вытираю плату насухо и под светом настольной лампы рассматриваю на предмет дефектов. Обычно находится несколько мест, где остались кусочки глянцевого слоя бумаги (выглядят как белесые пятнышки) — обычно эти остатки находятся в наиболее узких местах между проводниками. Я их удаляю обычной швейной иглой (важна твердая рука, особенно при изготовлении плат под «мелкие» корпуса).

Далее плату травлю в растворе хлорного железа (не допуская недо- и пере-травливания).

Тонер смываю ацетоном.

Совет: когда делаете мелкие платы, сделайте заготовку под нужное количество плат, просто разместив изображения верхней и нижней части платы в нескольких экземплярах — и уже это «комбинированное» изображение «накатывайте» на заготовку из стеклотекстолита. После травления достаточно будет разрезать заготовку на отдельные платы.

Только обязательно проверяйте размеры плат при вводе на бумагу: некоторые программы любят «чуть-чуть» изменить масштаб изображения при выводе, а это недопустимо.

Контроль качества

После этого делаю визуальный контроль (требуется хорошее освещение и лупа). Если есть какие-то подозрения, что имеется «залипуха» — контроль тестером «подозрительных» мест.

Для самоуспокоения — контроль тестером всех соседствующих проводников (удобно пользоваться режимом «прозвонка», когда при «коротком замыкании» тестер подает звуковой сигнал).

Если все-таки где-то обнаружен ненужный контакт — исправляю это острым ножом. Дополнительно обращаю внимание на возможные «микротрещины» (пока просто фиксирую их — исправлять буду на этапе лужения платы).

Лужение, сверление

Я предпочитаю плату перед сверлением залудить — так мягкий припой позволяет чуть проще сверлить и сверло на «выходе» из платы меньше «рвет» медные проводники.

Сначала изготовленную печатную плату необходимо обезжирить (ацетон или спирт), можно «пройтись» ластиком, чтобы убрать появившиеся окислы. После этого — покрываю плату обычным глицерином и дальше уже паяльником (температура где-то около 300 градусов) с небольшим количеством припоя «вожу» по дорожкам — припой ложится ровно и красиво (блестит). Лудить надо достаточно быстро, чтобы дорожки не поотваливались.

Когда все готово — отмываю плату с обычным жидким мылом.

После этого уже можно сверлить плату.

С отверстиями диаметром более 1мм все достаточно просто (просто сверлю и все — надо только вертикальность постараться соблюсти, тогда выходное отверстие попадет в отведенное ему место).

А вот с переходными отверстиями (я их делаю сверлом 0,6мм) несколько сложнее — выходное отверстие, как правило, получается немного «рваным» и это может приводить к нежелательному разрыву проводника.

Тут можно посоветовать делать каждое отверстие за два прохода: засверлить сначала с одной стороны (но так, чтобы сверло не вышло с другой стороны платы), а затем — аналогично с другой стороны. При таком подходе «соединение» отверстий произойдет в толще платы (и небольшая несоосность не будет проблемой).

Монтаж элементов

Сначала распаиваются межслойные перемычки.

Там где это просто переходные отверстия — просто вставляю кусочек медной проволоки и запаиваю его с двух сторон.

Если «переход» осуществляется через одно из отверстий для выводных элементов (разъемы, реле и т.п.): распускаю многожильный провод на тонкие жилы и аккуратно запаиваю кусочки этой жилы с двух сторон в тех отверстиях, где нужен переход, при этом минимально занимая пространство внутри отверстия. Это позволяет реализовать переход и отверстия остаются достаточно свободными для того, чтобы соответствующие разъемы нормально встали на свои места и были распаяны.

Тут опять следует вернуться к этапу «контроль качества» — прозваниваю тестером все подозрительные ранее и полученные в ходе лужения/сверления/создания переходов новые места.

Проверяю, что обнаруженные ранее микротрещины устранены припоем (или устраняю припаивая тонкий проводник поверх трещинки, если после лужения трещинка осталась).

Устраняю все «залипухи», если такие все-таки появились в процессе лужения. Это гораздо проще сделать сейчас, чем в процессе отладки уже полностью собранной платы.

Теперь можно приступать непосредственно к монтажу элементов.

Мой принцип: «снизу вверх» (сначала распаиваю наименее высокие компоненты, потом те, что «повыше» и те, что «высокие»). Такой подход позволяет с меньшими неудобствами разместить все элементы на плате.

Таким образом, сначала распаиваются SMD-компоненты (я начинаю с тех элементов, у которых «больше ног» — МК, транзисторы, диоды, резисторы, конденсаторы), потом дело доходит и до выводных компонентов — разъемов, реле и т.п.

Источник