- Тюнинг двигателя

- Доработка ГБЦ ВАЗ 2101, 2103, 2105, 2106, 2107

- Ньюансы портинга ( распил гбц )

- Расточка каналов гбц классика

- Лада 2107 1993, двигатель бензиновый 1.7 л., 80 л. с., задний привод, механическая коробка передач — тюнинг

- Машины в продаже

- Лада 2107, 2004

- Лада 2107, 2007

- Лада 2107, 2010

- Лада 2107, 2008

- Комментарии 37

- Инструкция по тюнингу ГБЦ

- Как проводится портинг ГБЦ

Тюнинг двигателя

Доработка ГБЦ ВАЗ 2101, 2103, 2105, 2106, 2107

Если Вы решили заняться увеличением мощности своего двигателя не фильтрами-нулевиками и им подобными ухищрениями, а серьезно, то одно из первых на что советуем обратить внимание это доработка головки блока цилиндров (ГБЦ) и впускного коллектора. Этот метод известен практически с самого начала автомобилестроения. Если отполировать шероховатые каналы и этим хоть частично убрать сопротивление на впуске, то можно добиться феноменальных результатов. Даже простая полировка каналов может прибавить до 10 л.с., а если еще и расточить – можно увеличить мощность еще более существенно.

На разных моторах сама процедура, вид коллекторов и конструкция ГБЦ могут отличаться. Мы же рассматриваем процедуру доработки вцелом. В качестве исходного материала у нас мотор с ВАЗовской классики.

Метод действительно действенный. Жаль, что в силу высокой трудоемкости операции этого не делают на заводе.

Для начала требуется снять головку с машины и разобрать ее. Как это сделать описывать не будем – скорее всего и сами знаете, а нет так в Интернете есть достаточно книг и прочей литературы.

После разборки ГБЦ не лишним будет ее помыть. Тут уже все на Ваш вкус. Можете химией, а можете по-старинке – керосин, бензин, растворитель… Потом можно еще можно щеткой на дрели пройтись, чтоб все совсем красиво было.

Для выполнения процедур из инстумента нам понадобится следующее:

- дрель с возможностью регулировать обороты

- сверло

- гибкая штанга

- шарошки

- шкурки от грубой до самой мелкой

- тряпки, ветошь

- штангенциркуль

- выпускной клапан и набор шайб — если Вы растачиваете свыше 32мм

- графитная смазка

- тески

Проточка каналов

Сначала стоит определиться с тем в каком порядке будем все делать. Рекомендуем начинать с коллектора т.к. при его совмещении с ГБЦ проще снять чуть в последней, чем покупать в итоге новый коллектор.

Собираем рабочий инструмент: наматываем на сверло тряпку, а сверну на неё шкурку, причём наматываем внахлёст и побольше. Для удобства выполнения операции рекомендуем зажать коллектор в тиски.

Теперь вставляем сверло с наждаком в дрель и приступаем к пропиливанию. Самым трудным будет преодолеть первые 5см. Как только их прошли меряем выпускным клапаном

Двигаемся дальше! Коллектор имеет изгиб поэтому нужно соорудить такой-же инструмент и на штанге. Толкать сильно не стоит т.к. шкурка может сползти. Оно и само должно неплохо продвигаться.

Как видите ничего сложного в этой процедуре нет.

Коллектор до обработки:

Коллектор после обработки:

Не лишним будет отполировать коллектор и в районе установке карбюратора. Это удобно делать щёткой на дрели.

Вот, что получилось (извините за качество фото):

С впускным коллектором мы разобрались. Теперь переходим к самой головке.

Для того чтобы потоку топливно-водушной смеси было максимально легко поступать в цилиндры нужно убрать выступающий переход на стыке впускного коллектора и ГБЦ. В случае с моторами классики этот переход может иметь ступеньку (выступ) до 3мм. Для начала нам нудно идентифицировать где именно стачивать. Для этого вкручиваем в ГБЦ все шпильки для крепления коллектора, берем смазку, намазываем ею на поверхность вокруг канала и одеваем на шпильки впускной коллектор.

Этот способ позволяет наглядно увидеть где нужно стачивать. Можно попытаться пощупать пальцем со стороны седла, но у многих может не хватить длины пальцев.

Сначала также чуть проходим чтобы влез клапан. После чего продвигаемся вглубь. Как только доходим до направляющих втулок сматываем чуть шкурку и спиливаем её. Должно получиться примерно как на фото ниже. Слева обработанный канал, справа заводской

Разница буквально бросается в глаза.

После того как мы прошли все каналы и спилили в них втулки – нужно отполировать канал и со стороны седла. Делать это нужно предельно аккуратно чтобы не повредить сёдла. Для этого можно надеть на дрель шарошку. Необходимо также сделать так, чтобы перед седлом канал был чуть-чуть шире, чем его остальная часть

Должно получиться примерно так, разница очевидна

Таким образом мы получили каналы, через которые свободно можно просунуть клапан

С выпуском операции те же. С той лишь разницей, что при стандартных клапанах нужно точить не более 31мм.

Начинаем с коллектора. В отличие от впуска здесь перепад между ГБЦ и коллектором должна быть: коллектор должен быть большего диаметра, чем канал на ГБЦ.

Многие ограничиваются расточкой и полировкой впускного коллектора, а выпускной не трогают т.к. он чугунный и поэтому его трудно точить. Трудно но возможно.

Если средства позволяют, что можно купить паук 4-1, стоит примерно 150 долларов.

Выпускной канал в ГБЦ идёт под иным углом нежели впуск поэтому тут сложнее стачивать втулки. Не стоит пугаться если тяжело идет.

Полученный результат: слева проточенный канал, справа нет. Хотя это и так видно 🙂

В идеале желательно сточить втулки на конус. Если их не трогать то они вот так выступают в канал:

Поэтому идеальным вариантом будет сделать их в виде конуса:

Источник

Ньюансы портинга ( распил гбц )

Привет! Если ты это читаешь, то головку блока цилиндров ты будешь распиливать сам, не так ли! На просторах интернета есть куча информации по этой теме. Ты уже знаешь, как делается портинг,какими шарошками и т.д. но я хочу рассказать о методах ,основанных на моём опыте.

Итак! Рассмотрим портинг на примере гбц ваз 8 кл.

Я считаю, что огромные каналы нам не нужны. Важно сделать канал оптимальной формы, без резких перепадов и поворотов,во избежание срыва потока. Уделить внимание нужно отрезку канала в месте,где расположена ножка клапана. А именно — канал должен чуть расшириться именно в месте выхода направляющей клапана, которая перекрывает часть сечения,поэтому нужно компенсировать проходимость этого участка удалением лишнего металла в этой области.

Металла со стороны захода (однобоко) канала в цилиндр надо снять больше. Примерно так..

Это нужно сделать именно так,потому что тарелка клапана с одной стороны экранирована стенкой цилиндра. Такая искривлённая форма канала улучшит наполнение цилиндра, так как газы должны ,в идеале,заходить по спирали,заполняя цилиндр.

Кстати, перед распилом нужно демонтировать направляющие! А после распила , и соответственно перед их установкой ,нужно доработать их таким образом,чтобы исключить перекос направляющих клапана.Примерно так..

Доработка камеры сгорания так же даёт хороший результат! Клапан экранирован стенкой камеры сгорания с одной стороны.

На рисунке видно,что убирать металл надо по краям камеры сгорания.

Хочу отметить,что вытеснители спиливать в камере сгорания не стоит!Внимание уделяется и седлу клапана,а именно — его фаске .

Седло не должно быть просаженным, так как это уменьшит клапанную щель. Уделить внимание нужно и объёму камеры сгорания. А именно — объём камер сгорания нужно измерить ,а при необходимости уравнять методом снятия излишек металла. Положительный результат даёт так же полировка днища поршней и камеры сгорания, но переоценивать эту процедуру не стоит,так как эффект хоть и есть,но не значительный.

Выпускной канал сильно распиливать нет смысла,хотя огрехи и неровности литья убрать нужно обязательно. Нормальное явление — когда диаметр выпускного канала в гбц чуть меньше, чем канал в выпускном коллекторе. Образовавшаяся там ступенька должна быть и сглаживать её не нужно! Так как она служит для погашения обратной волны в системе выпуска.

А вот в сопряжении впускного коллектора и головки блока нужно обязательно сгладить все ступеньки . Коллектор подгоняется,обычно, точно по прокладке.

Впускной канал не должен быть слишком большого диаметра! Это важно! Так как скорость потока снижается с увеличением сечения канала и наполнение цилиндра на низких оборотах ухудшается.

Для вазовской головки я бы не рекомендовал диаметр впускного канала больше 34 мм.

Есть ещё один ньюанс! При распиле гбц переднеприводного ваз 8 кл. случается вскрытие масляного канала во впуске 3-4 цилиндра. Приходится завтуливать этот канал трубкой, после чего нужно не забыть просверлить стенку трубки со стороны распредвала сверлом.

Источник

Расточка каналов гбц классика

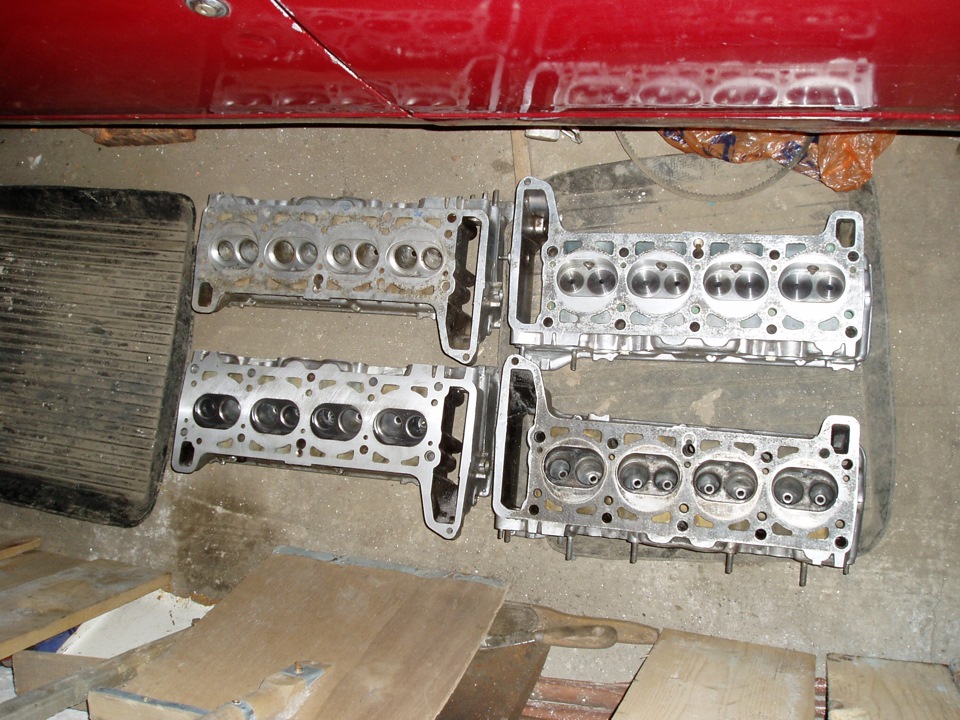

Доработка производится шаровыми фрезами 28,31,33 мм, также имеется набор маленьких фрез для дремеля и УШМ, у фрез размер от 6 мм до 10 мм разных форм.

Вот столько опилок получается с одной головы

Портинг каналов голов производится сверхточным советским инструментом, который бесценен.

Доработка ГБЦ ВАЗ Классики, Нивы: 2101-07; 21213-30.

А именно

1. Расточка каналов ГБЦ

Впускной канал точу в Диаметр 33мм (сток

28-29мм зависит от ГБЦ), точится полностью с седлом (сток седло 32мм)

Выпускной канал точу в Диаметр 31мм (сток

26-27мм зависит от ГБЦ), точится не доходя до седла 1,5см (сток седло 27мм) иначе седло выскочит

2. Расточка каналов Впускного коллектора

Впускной коллектор точу в Диаметр 33мм (сток

28-29, тоже зависит от самого коллектора)

3. Правка Камеры Сгорания

Нарезка «Ушей» у впускного клапана для лучшего наполнения,

4. Выпрессовка, запрессовка направляющих втулок клапанов

5. Зенковка седел клапанов

Нарезка фасок 30°,45°,60°,

Ох сколько через меня бошек прошло

Лада 2107 1993, двигатель бензиновый 1.7 л., 80 л. с., задний привод, механическая коробка передач — тюнинг

Машины в продаже

Лада 2107, 2004

Лада 2107, 2007

Лада 2107, 2010

Лада 2107, 2008

Комментарии 37

Здравствуйте, что нужно ещё доработать в гбц 2106 при установке распредвала нуждин 11.2? И что нужно ещё докупить?

где фрезы купить?

Как с вами связаться ?

Привет, подскажи, пожалуйста, какая маркировка или тип головки для шпилек?

привет, собираюсь заказать голову на 21213 с пилингом, коллектор оставляю свой.

По практике как на низах при пилинге прибудет?

А сколько по времени делаешь 1 голову. И как убираешь приливы?

вечер добрый ! подскажите .если расточу каналы .а все остальное сток .будет ли заметна разница .или что -то нужно еще переделать… поменять ?

вопрос — судя по прокладке коллектора — впускные 32 мм а выпускные 33 мм. но на заводе обычно впускные (лично на моей бошке) уже 32 мм вровень по прокладке . а выпуск с нормальной ступенькой идет — нагар на 33 мм где то. че будет если каналы расточить строго по прокладке — т.е впуск 32 а выпуск 32.5 где то. ?

Впускной канал, самая узкая часть – там, где выпирает направляющая.

(29*29*3,1415/4)-(14*14*3,1415/4) = 660 – 154 = 506 мм2

Щель впускного клапана в максимальном подъеме:

33*3,1415*10 = 1037 мм2

Отсюда видно, что размеры канала значительно уступают по сравнению с другими узкими местами впускного тракта. Это действительно только в момент полного открытия клапана, но это время почти полного открытия подавляющее. Короче, нада делать.

Максимум (покажу на фото) – это 34мм, на большее стандартный коллектор не расточить, стенка 1мм остается.

Считаем с учетом того, что клапанную ножку обточим до 7мм, а направляющую срежем заподлицо:

(34*34*3,1415/4)-(7*7*3,1415/4) = 909 – 39 = 870 мм2

получается, увеличиваем площадь самого узкого места на 70%, неплохо.

Начнем с замера мощности:

Абсолютные данные не точные, но в сравнении – ценная информация.

От составителя: Двигатель 1300, ГБЦ 2101, система питания – Webber 2101 23х24

Далее голова снимается с машины, разбирается и моется.

Шикарно конечно моется углекислотой, но не было огнетушителя под рукой. Мыл обычным керосином, а потом в ванной щеткой с порошком. Кстати, нужно не забыть смазать маслом все стальные детали (направляющие, седла, втулки под рокера), чтоб ржа не схватила.

Еще неплохой по слухам метод, когда ВД40 растворяется в незамерзайке. жидкости для омывателя – получается белая эмульсия, которая все смывает легко.

Шпильки, кстати, лучше тоже скрутить, но мне покуда не мешали.

Направляющие выбиваются приспособлением, которое я изготовил из болта. Выбиваются легко и непринужденно. наружа приспособы 13.5, внутренний штырь для направления – 8мм.

Теперь все готово для пиления каналов. Я бы советовал начинать с коллектора, поскольку в голове запаса металла по краям больше, лучше подгонять голову под коллектор а не наоборот.

Замеры: каналы в голове 29, выпуск 27, в коллекторе – 29, вып. коллектор 29.

растачивал я шкуркой в дрели. Самая эффективная головка ИМХО – это вал (в моем случае сверло толстое), на который наматывается ветошь, а на нее – полоса шкурки дето в 20см длиной (ессно все внахлест мотается, чтоб не соскакивало)

Использовал я самую грубую шкурку НА ТРЯПИЧНОЙ ОСНОВЕ какая только была под рукой – это 24-ка. Один канал в голове я ею делал за 2 часа.

Также для удобства сделал наборчик шайб на палочке (см. фото), номинальной (34мм) и уменьшенного диаметра (33) и комплект для выпуска. Такими ну очень удобно контролировать диаметр канала, чтоб не махнуть лишку – такая шайба должна свободно проходить по каналу перпендикулярно оси, и не сильно болтаться.

Технология – мотаем ветошь со шкуркой так, чтобы «головка» еле лезла в дырку, начинаем сверлить потихоньку пропихивая все дальше, покуда шкурка не рассыплется. Потом можно кусок оторвать или перевернуть полоску и заново. Контролируем диаметр шайбой, новую полосу шкурки и заново поехали.

неплохо бы еще заиметь инструмент для измерения толщины стенок, но я пользовался пинцетом с налепленными на концы кусочками пластилина.

Коллектор:

разительно отличаются по диаметру пропиленные каналы от не пропиленных:

коллектор точится значительно тяжелее чем голова, из-за того, что можно подлезть только с одной стороны (со стороны карба не сильно то и просунешься).

Смог пропилить коллектор до 34-х только на 2/3, пришлось устранить сверлом перегородку между каналами:

как было

Все, шайбы свободно проходят:

Теперь очередь головы.

нужно состыковать каналы коллектора с головой. Пробовал разные варианты с отпечатками и проч. сложно все это как-то. Остановился на пластелине – леплю по окружности на голове, смачиваю водой коллектор, прижимаю рукой, отпускаю, выдавленный пластилин внутрь коллектора срезаю – четко видно, куда нада править голову.

Поправить лучше отдельно перед расточкой, потому что шкурка раздает во все стороны одинаково. Поправить можно напильником круглым, я просто грубо обтесал дырку в нужную сторону, чтобы она равномерно повторяла контур дыры в коллекторе. Кстати, лучше выход из головы сделать чуть побольше, например 35, потому что ступенька все равно будет, лучше чтобы она была не в сторону головы. Но специально расширять не нада – 35 и так получится от постоянного шныряние шкуркой через эту дырку.

А потом поехали. Растачиваем равномерно со стороны коллектора, покуда шайба не будет пролазить до дырки под направляющую, потом лучше точить со стороны КС. С этой стороны осторожнее с седлами. Растачиваются они на удивления быстро и легко, можно полностью уничтожить место под фаску.

разница очевидна:

Хорошо видно, как убирается нарост вокруг дырки под направляющую, который очень неслабо закрывает канал:

Каналы все пропилены, голова вымыта. Не забыть все стальные части перед мойкой смазать маслом, седла клапанов в первую очередь!). Для промывки системы охлаждения использовал электролит для акку – т.е. серную кислоту. Перевернул голову вверх тормашками, закупорил все отверстия и аккуратно, чтоб кислота не попала на наружную поверхность головы (она все ж алюминий хорошо ест), заливал внутрь, медленно покачивая голову. Накипь, налет и ржа растворяется полностью за несколько секунд, полный цикл возни головы в кислоте не думаю, что нужно растягивать более чем на 5 минут. Также аккуратно кислоту сливаем.

На фото отлично виден уровень стояние кислоты – сверху все грязно, снизу девственно чистый алюминий:

После голову сразу промыть, можно в растворе соды или стирального порошка и побыстрее высушить. Например, в духовке =)

впуск коллектор 34 (было 29), каналы 34 (было 29), седла 33.5 (было 32.5)

выпуск каналы у седла 28 (было 27, наполовину перекрыты выступом под направляющую), на выходе из головы 30 (было 27), коллектор 30(таким и был), седла 28 (были 27.5).

Ушло 0.5 м2 шкурки №24 и гдето столько же ветоши. На канал в впускном коллекторе уходило 2 часа, в голове впуск – 1 час. В голове выпуск – пол часика.

Нарезал небольшие ушки в КС:

Результаты – в голове глядя на вход в канале, можно увидеть выход, в недоработанной такого нет:

Теперь насчет направляющих. Тщательно взвесив все за и против, решил остановиться на своем варианте и пилить ее сложно-пространственно

Для начала разметил на ней метчиком линию, по которой она торчит в канале, также по всему периметру (чтоб легко точить и потом запрессовывать) прочертил ее перед и зад.

Смысл был в том, чтобы максимально снять торчащего металла, и в то же время оставить по максимуму по площади канал изнутри (масло) и не трогать вообще ее нагруженную сторону (разобъет), и при этом все максимально аэродинамично сгладить.

Впускные получились по оконцовке такими:

Как видно, на пятке (та сторона, на которую давит при работе клапан) я практически не трогал металл, поэтому вряд-ли деформируется.

С выпускными немного тяжелее – там и отвод тепла и нагруженность сильнее, и направление потока больше. Поэтому смысл такой-же, но объем работ значительно меньше:

Вот так торчит стандартная (тока покоцанная немного) в обработанном впускном канале:

вот так – обработанная (правда не до конца выведена, это бушная, я ее точил на пробу)

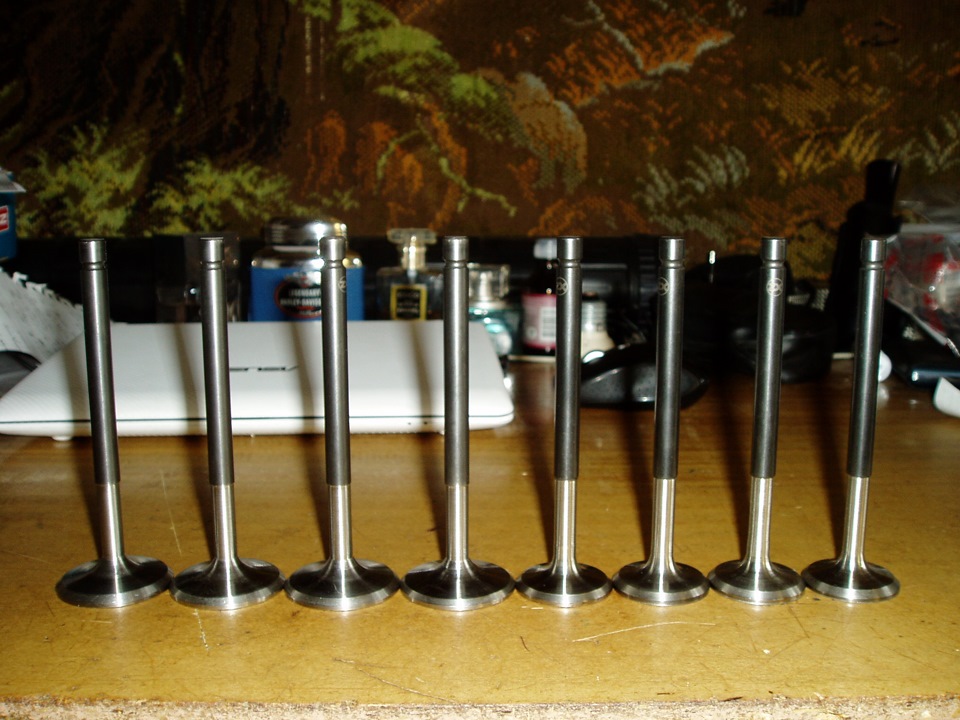

Доработал клапана.

Тяжеловато было, резец очень плохо берет, даже победитовый. Новый выпускной клапан практически вообще не берется, мне советовали на доработку брать только б/у, они лучше точатся – материал мягче.

Зато потом зажал в дрель и доводил форму шкуркой – берется на ура! Медленно зато уверенно снимается металл.

Вот что получилось в итоге:

Снимался металл вот так:

(обработанная фотка стокового впускного клапана, красным – снятый металл)

Запрессовал направляющие изготовленной оправкой (стальной прут, внутри отв. 11.0мм) Голова в духовке до 100 град, направляющие в морозилку. Забивать надо аккуратно, но очень быстро. Не забыть снять шпильки распреда, они будут мешаться (без снятия крайних вообще не запрессовать). Сначала лезет легко потом нагреваются, но все равно лезут нормально. Выбивались, чесслово, с гораздо большим усилием. Главное, шустрее орудовать.

Фото впуска с клапаном:

Выпуск с клапаном

ГТЖ вместо 135/125 ввинтил 140/140. Немного покатался для небольшой приработки, померился.

Как и следовало ожидать, ровный рост КМ по всей кривой, увеличение оборотов ММ, увеличение КП.

Прибавка получилась 14 лошадей (ну или 12, если учесть, что в молодости мотор имел 75), на что предварительно и рассчитывалось.

Ну, думаю, окончательной тарировкой карба еще одну-другую лошадку сниму (поскольку вроде и так едет нормально, без провалов)

Если все мои изыскания сжать в единый временной промежуток и выбросить эстетику (вроде надраивания до блеска головы), то в 5 рабочих дней уложиться можно легко. 1 день – снятие-установка-настройка, 3 дня пиления и 1 день на расслабоне посвятить можно клапанам.

Расточка каналов ГБЦ даёт превосходную возможность для повышения мощности автомобильного двигателя. Это потребует определённой доработки каналов впускного/выпускного типа, чтобы наполнение цилиндрических систем топливом претерпело значительные улучшения. Топливо проходит через каналы с очень большой скоростью, из-за чего любой дефект может замедлить поток.

Расточка головки блока цилиндров (ГБЦ) требует выполнения следующих этапов:

- Доработка (тюнинг) каналов – изменение диаметра, установление правильного радиуса креплений;

- Тюнинг сёдел клапанов;

- Точное совмещение коллекторных отверстий и каналов системы ГБЦ;

- Шлифовка поверхности.

Для выполнения данной деятельности требуются особые навыки и спецоборудование. В результате проведения этой работы двигатель становится мощнее в среднем на пятнадцать процентов.

Инструкция по тюнингу ГБЦ

Наиболее эффективным методом повышения мощности мотора с поршнем считается тюнинг ГБЦ.

Первым делом, нужно разобраться в том, как при помощи доработки головки блока цилиндра можно воздействовать на параметр мощности двигателя. Характеристики крутящего момента и мощности, которые определяются работой двигателя, основываются на коэффициенте НЦРС. Поэтому при увеличении наполнения происходит улучшение мощностных характеристик системы двигателя.

Для проведения тюнинга ГБЦ своими руками понадобится следующий набор инструментов:

- Фрез шаровой, который полностью будет подходить диаметру самой расточки;

- Бумага наждачного типа;

- Строительная дрель;

- Специальные шарошки;

- Штангенциркуль;

- Рабочий шланг небольшого диаметра.

При смещении полки вращательного элемента в наиболее высокие оборотные каналы можно получить нормальное повышение мощности, которое будет пропорционально росту полных оборотов. Вращательный элемент функционирует на основе 2-х базовых факторов – объёма работы, а также коэффициента заполнения цилиндров. В случае если объём рабочей силы был уже повышен до предельного уровня, то придётся разбираться с особенностями наполнения. Здесь придётся воспользоваться спортивными распредвалами, которые имеют увеличенные клапанные подъёмы, а также расширенными этапами входа и выхода.

Следующим этапом тюнинга ГБЦ является стыковка основных коллекторов. Прежде всего, необходимо ликвидировать «лесенки», образующие в канальном отверстии различные завихрения, что становится в результате причиной неправильных стыковок и торможения основного потока. В процессе удаления дефектов нужно также доработать прокладки, активируемые коллектором. Перед тем как удалить участки нестыковок, рекомендуется осуществить стыковку коллектора и штифтов. Это нужно сделать, потому что коллекторное крепление на многих двигателях может вызвать определённое смещение ГБЦ и плоскостей. Два штифта нужно будет разместить с обоих краёв коллектора. Далее находим участок, где можно просверлить отверстие и вставить штифт. На него сажается коллектор, и работа принимает готовый вид.

Потом в дело идут фрезы шаровые. Ими обрабатываются каналы. Нужно достичь того, чтобы канальный изгиб приобрел наиболее плавную форму. У поверхности должна присутствовать некоторая шероховатость, потому как это положительным образом оказывает влияние на то, как быстро испаряется бензин с поверхности канальных стенок. Элементы втулок направляющего типа тоже должны подвергаться тюнингу, чтобы снизить частоту помех, которые они создают. Втулки обычно стачиваются, чтобы снизить ресурс на моторах форсированного типа. Для сёдел и клапанов снижается вес, а также увеличивается способность пропускного типа. Для нормальной работы отсека сгорания улучшается наполнение основного цилиндра и предотвращается возможность детонации.

Как проводится портинг ГБЦ

Перед тем как провести портинг ГБЦ, нужно проверить наличие у себя нескольких компонентов:

- Каналы впускного/выпускного типа;

- Втулки направляющего образца;

- Клапаны;

- Пружины/тарелки для втулок;

- Камеры сгорания.

Далее следуем инструкции:

- Возьмите ГБЦ и удалите все присутствующие на ней клапаны.

- Осмотрите каналы, запомните места, где присутствуют дефекты.

- Снимайте направляющие.

- Используйте вспомогательные шпильки для насаждения коллектора впускного типа.

- При помощи болтов вкрутите вспомогательные шпильки в отдельные каналы, предназначенные для смеси охлаждения. В шпильках можно проделать маленькие отверстия для сохранения нормального подогрева.

- Совмещаем коллектор с ГБЦ.

- Запиливайте коллектор впускного типа.

- Когда работа над коллектором подойдёт к завершению, придётся совместить каналы. Состыковку можно произвести, воспользовавшись пластилином.

- Воспользуйтесь зубилом, чтобы удалить неровности на клапанах выпускного типа.

- Подвергайте остальные каналы тщательной полировке, чтобы избавиться от всех дефектов поверхности.

Результатом проведения всех вышеописанных манипуляций будет являться то, что ГБЦ будет иметь более совершенные характеристики:

- Диаметр каналов впускового типа – 32 миллиметра;

- Диаметр каналов выпускного типа – 29 миллиметров;

- Диаметр клапанных стеблей – 8 миллиметров;

- Валы распределительные ГБЦ, спортивные — стандартные – 13,5 миллиметров;

- Длина втулок направляющего типа превышает стандартную.

Таким образом, благодаря осуществлению доработки головки блока цилиндров можно добиться максимального раскрытия потенциала автомобильного двигателя.

Источник