- Портативная мастерская своими руками

- Смотрите также:

- Универсальная переносная мастерская

- Авторизация на сайте

- Портативная мастерская. Пожалуй, самая маленькая мастреская

- Шаг 1: резка деталей

- Шаг 2: Сборка

- Шаг 3: Окончание монтажа

- Шаг 4: Аксессуары

- Шаг 5: Вспомогательное Оборудование 2

- Инструменты и приспособления для домашней мастерской.

Портативная мастерская своими руками

Евросамоделки — только самые лучшие самоделки рунета! Как сделать самому, мастер-классы, фото, чертежи, инструкции, книги, видео.

Портативный мультистанок (настольная циркулярная пила, фрезерный станок и лобзик) из фанеры своими руками

Полный проект, чертежи, видео

Портативный компактный станок для тех, кому не хватает места, если ваши инструменты и автомобиль разделяют одно пространство. Это то, что вам нужно! Вы можете перевозить свой станок для работы вне дома. У него есть колеса, поэтому его легко может переместить один человек, и с легкостью загрузить в свой автомобиль.

Для его изготовления я постарался использовать обычные инструменты и материалы, которые легко найти и недорого купить. Как видите, у него есть три основные функции: настольная пила, фрезерный станок и перевернутый лобзик.

Эта конструкция предназначена для фрезерного станка и сверла с европейским воротником 43 мм, ручной циркулярной пилы Makita 5903R и лобзика Festool PSB 300 EQ. Также вы можете использовать другие станки, тогда, вероятно, вам нужно будет немного что-то изменить.

Размеры станка в закрытом сосотоянии: высота 900 мм, ширина 540 мм и глубина 815 мм.

Размеры станка в разложенном состоянии: высота 900 мм, ширина 1400 мм и глубина 815 мм.

Приблизительный вес: 55 кг

Видео компактный мультистанок

Здесь вы можете скачать чертежи мультистанка на свой компьютер:

Смотрите также:

Делайте самоделки своими руками как мы, делайте лучше нас!

Источник

Универсальная переносная мастерская

Авторизация на сайте

На создание данной самоделки меня сподвигло то, что я люблю что-то смастерить в свободное время.

Специального отдельного стола, или гаража у меня, к сожалению, нет, все самоделки я делал либо на работе, либо дома на компьютерном столе, что не совсем удобно, потому что постоянно разбросан инструмент, грязь и т.д., поэтому было решено сделать свой уголок мастера.

Все началось с того, что мне попал в руки штатив, от чего он точно не знаю, судя по всему от какого-то советского фото оборудования, так как у меня была бормашинка (гравер), я захотел попробовать сделать небольшой сверлильный станок.

Внешний вид штатива

Я его разобрал, при нем имелось две большие, и одна маленькая линзы:

Оставил основные части, остальное убрал в сторонку.

Попробовал вставить гравер в отверстие, но он не сильно туда заходил, пришлось развернуть, нижнее отверстие поднять вверх, и тогда гравер вплотную зашел, и крепко держался.

Теперь нужно было отцентровать гравер, для этого я использовал, стержень с кольцом.

Немного обрезал лишнее по окружности, и укоротил стержень.

Оставив небольшое по толщине кольцо, что бы можно было удобно закрепить гравер снизу.

Далее пришлось развернуть основную часть, которая двигается по стойке, так как это было неудобно, мне нужно было, чтобы она смотрела вниз.

Но теперь колесо двигающие механизм верх-вниз было с левой стороны, пришлось его переставлять.

Раскрутив, вырезав место под стержень от колесика.

Поставил, прикрутил, теперь оно было с нужной мне стороны.

Источник

Портативная мастерская. Пожалуй, самая маленькая мастреская

Это проект заслуживает отдельного внимания тех, у кого дефицит площади под мастерскую. Или приходится совмещать ее с другим помещением.

Не смотря на свой категорически маленький компактная мастерская позволит выполнить практически любую задачу по работе с деревом. А в сложенном состоянии является еще и отличным хранилищем для инструмента. Поставит эту мастерскую на колеса со стопорами можно сделать ее еще и мобильной мастерской. Что может оказаться полезным при желании работать на свежем воздухе или сдать в аренду соседу.

Далее представлены все шаги по изготовлению и есть наглядные видео.

От автора в машинном переводе:

Портативный семинар для тех из вас, которые не имеют много места или компактный шкаф можно перевозить все свои вещи, чтобы работать в других местах.

Я хотел, чтобы держать его как можно меньше, для тех из вас, которые не имеют много места или свой автомобиль и инструменты одинаковое место. Он имеет колеса, поэтому он может быть перемещен только один человек и вы можете даже перевозить его в машине с немного помочь, чтобы получить его, разумеется. Как вы можете видеть он имеет 3 функции. Видел таблицу, маршрутизатор и электролобзик. Также он имеет большой шкаф вы можете использовать, чтобы нести ваши инструменты с вас.

Планы доступны на моем веб —

Шаг 1: резка деталей

Начнем резки деталей после резки списке и пометить их всех с их номерами.

Здесь я делаю 4 просверлите отверстия для ручки и разрезая его с лобзик.

Сделать сверло с той же глубине, толщину шайбы для открытия системы.

Вот где сила и аварийных выключателей идти.

Теперь можно приступить к сборке шкафа 50 мм с помощью шурупов и дюбелей.

Это не обязательно, но вы можете нанести слой лака, если вы хотите, для более лучшей отделки и долговечность.

Вот я отрезаю 3 верхней части.

Затем отрезать и просверлить рамы для навесной крышки.

Сделать отверстия для стальной трубы, поэтому она подходит слегка свободно, как на оси вращения откидной крышки.

Я сделал фрезерные для циркулярной пилы в 3D-маршрутизатор, если у вас нет подобного инструмента, вы можете сделать это с помощью ручного или маршрутизатору с помощью направляющих шаблонов.

Здесь я делаю фрезерования сверху для быстрого доступа чехлов, которые придадут проще смены диска. Вы можете использовать крышку сам откалибровать глубину фрезерования.

Попробуйте циркулярную пилу в верхней части таблицы и отметьте отверстия

В 3D-маршрутизатор поставляется в очень удобно, здесь, как колонна бурильных не будет работать из-за своего уменьшенного рабочего пространства.

Шаг 2: Сборка

Ок. Давайте продолжим со второй частью нашей домашней портативной мастерской.

Отметьте место для Митры канал, следующего за планы и сделать ПАЗ вырезать на циркулярке

Эти два куска фанеры даст нам глубокий толщине винта Митры канал.

Здесь я делаю канавки с глубиной самоклеящаяся лента измерительная. Вы можете найти ссылку в описание, если вы хотите узнать, где купить ее можно.

Затем закрутите его крышку.

Это отверстие для маршрутизатора

Отрезать трубу и сборка рам для навесной крышки.

Подготовить пробками и сборка их в соответствии с планами.

Положите крышку маршрутизатора на место и закрепите его к раме через отверстия Митры Шанель

Мельница крышку и сделать этот внутренний шпунт разместить лобзик

Если Вы не используете скользящей поверхности: меламин, следует нанести слой лака и зашкурить его до и после.

Вырезать и механизировать частей для вертикальной маршрутизатор держатель

Это мельница для регулировки высоты вертикального маршрутизатор

Клей двух фанерных деталей для сборки шпинделя крепление

Вы должны использовать дрель точного диаметра или регулируемый один такой, когда здание маршрутизатор держатель.

Также вы можете сделать это на ЧПУ или даже купить его в интернете.

Соберите шпиндель крепление в держателе

И теперь мы можем попробовать поднять систему

Собрать петли временно пометить радиус поворота

Я использую эти остатки фанеры для изготовления деревянных ручек

Шаг 3: Окончание монтажа

Начну именно с этой части я забыл собрать в последних видео. Они дадут больше стабильности на систему подъема.

Вот я режу частей на базе в мои домашние увидели стол.

Собрать и винт в нижней части шкафа. Она должна иметь тот же размер колес вы выбрали.

Я поставил бочку болт в одно из откидных крышек и дверного замка в другой. Они могут пригодиться при транспортировке в мастерскую и, чтобы предотвратить кражу.

Подготовить электроустановку, состоящую из удлинитель с четырьмя розетками. Где мы будем соединять маршрутизатор и лобзик. Остальные 2 розетки пригодятся для подключения других портативных инструментов.

Сокет для циркулярной пилы имеет включения/выключения и кнопка аварийной остановки.

Это внутренние обмоточные провода системы.

Я сделал этот быстрый доступ чехлы с опал метакрилат.

Место и попробовать циркулярной пилы.

С металлическим кронштейном я адаптировали этот подшипник, который я купил со старым маршрутизатором. Это может быть так полезно для Кривой фаски.

Наконец, мы проверяем откидной крышки выровнены с верхней части таблицы. Если нет, то это легко исправить наклон регулировка стопоров.

Вставка стальная в маршрутизаторе для проверки прямоугольности во всех направлениях.

Также проверьте squarness диска и убедитесь, что она параллельна Митры канал.

Проделайте то же самое с лобзик и наконец.

Наконец, закройте его и проверьте инструменты не соприкасаются друг с другом внутри.

Шаг 4: Аксессуары

В этом видео я делаю некоторые аксессуары для портативной мастерской.

Начнем резать на части саней.

Это канал в центре Митры слайдер.

Винта два куска фанеры заботясь о позиции винты, потому что мы собираемся сократить его позже и это может быть опасно.

ПАЗ место для измерительной ленты.

Наносите лак до и после шлифовки, чтобы получить скользящей поверхности.

Собрать нарты, положил на митру канала и вырезать оставшиеся части

Включите его и сделайте надрез в середине такой

Втыкаем один конец измерительной ленты в месте

Демонтируйте держатель саней и сделать канал для коробки совместных джиг. То же один из моих таблицу увидел.

Отрегулируйте ползунок канала пока нет наклона остается с двумя болтами. Вы можете даже заблокировать его, если вы хотите, затягивая винт на максимальной

Нарезать куски для забора. Собрать, лак и песок это.

Это ужесточение системы для забора.

Клей пару дюбелей, которые мы будем использовать в качестве ориентира.

Соберите ручку и попробовать забора.

Это маршрутизатор Пылесборник.

Поставить резьбовые вставки для пера доски.

Проверьте диск, параллельный забор и палкой ее измерительной ленты в паз.

Подготовить эти части, чтобы сделать шаблон коробки совместных джиг

Наконец, нанесите клей и песок это.

Шаг 5: Вспомогательное Оборудование 2

Это последнее видео из этой, как я это сделал учебник.

Здесь я строю Митры колеи.

Вы можете клеить печатные шаблоны планов-в фанерном или использовать линейку.

Вы уже можете вырезать его в машину.

В Инкра Митры слайдер резьба в дюймах если вы предпочли использовать метрическую систему можно использовать кран, как я делаю здесь.

Попробуйте его, чтобы убедиться, что радиус поворота является правильным.

Вырезать детали для джига шип.

Вы расширяете толщина если вам нужно уменьшить трение.

Клей для печати шаблоны на фанеру, чтобы сделать featherboards.

Регулировка осуществляется с помощью слотов маршрутизатора.

Винт Резьбовой вставки.

Давайте начнем с руководства за лобзик. Ужесточение системы является такой же, какой используется в заборе.

Собрать систему для регулировки подшипников.

Используйте металлическую пластину для предотвращения лезвие от ношения фанеры.

С помощью сверла сделайте одно из отверстий больше, чтобы позволить регулировку подшипника.

Сделать то же самое с фанерной частью.

Механизировать системой регулировки высоты .

Теперь мы можем переместить его на три оси, чтобы поместить его в точную позицию мы должны.

Сейчас я собираюсь проверить, работает ли он делает мой новый толчок палкой.

Источник

Инструменты и приспособления для домашней мастерской.

«Инструмента много не бывает» — все, кто занимался строительством или мастерил что-то своими руками, слышали эту фразу. Нужная приспособа бесценна, когда требуется что-то отпилить, приварить или соединить детали. Раздел на FORUMHOUSE про самодельные станки и приспособления, который так и называется «Самодельные станки, инструменты и механизмы» постоянно пополняется новинками, упрощающими и оптимизирующими труд строителя или «на все руки мастера».

Мы уже рассказывали, как сделать универсальные раскладные козлы и верстак — сборочный стол. Продолжаем начатую тему. Сегодня мы расскажем про самодельные токарные, слесарные и даже садовые инструменти и приспособления для строительства.

Отрезной станок из болгарки

Самодельные станки для мастерской всегда востребованы, но УШМ (угловая шлифовальная машина), в народе «болгарка», один из фаворитов в арсенале любого домашнего мастера. Но инструмент требует очень внимательного к себе отношения, т.к. любое пренебрежение правилами техники безопасности при работе с УШМ может привести к серьёзным травмам. Поэтому при больших объемах распиловки металла (при изготовлении забора или резке арматуры) многие предпочитают работать с отрезным станком по металлу.

Можно купить по интернету станину для УШМ, но, чтобы сэкономить средства, отрезной станок можно сделать самостоятельно, из «ненужной» или «лишней» в хозяйстве «болгарки», какую имеет практически каждый хозяин загородного дома. Как мы увидим, она годится не только для заточки садового оборудования!

У меня есть УШМ, весом в 5.5 кг. Как-то раз я задумался, как упростить её использование. Ведь работать с ней, всё время передвигаясь, неудобно – быстро устают руки. Решил сделать удобный отрезной станок из того, что есть.

Забегая вперёд, скажем, что станок (точнее, его вторая модификация) удался: пилит ровно и без перекосов.

Ivici сделал его так — взял кусок швеллера № 6.5 (шириной 65 мм и высотой 36 мм). Это — основа станка.

Ещё потребовалась стальная полоса 50х5 мм. С помощью неё закрепляется болгарка. Также потребовался профиль 4х2 см и трёхмиллиметровый кусок стали. В качестве поворотной оси служит болт «восьмёрка».

По словам пользователя, самым сложным оказалось точно разметить и просверлить три отверстия диаметром 14 мм, для крепления болтами УШМ за резьбовые отверстия, предназначенные для установки боковой ручки.

Также пришлось поработать и круглым напильником. Небольшая расточка отверстий, за счёт люфта, позволяет немного двигать болгарку в процессе сборки и точно её установить. После того как все детали готовы, пользователь прихватил сваркой «железяку», крепящую болгарку, собрал начерно всю конструкцию, выверил все углы и, убедившись, что всё смонтировано, как надо, окончательно обварил всю конструкцию.

Станок крепится к опорному столу (куску шифера толщиной в 1 см) шестью саморезами. От возвратной пружины можно отказаться, просто затянуть болт-ось потуже. При распиле заготовки нет никаких люфтов, перекосов. Пилить можно и под углом в 45 градусов.

Ещё один самодельный станок из УШМ предложил пользователь портала с ником Бисток.

Как обычно, сначала мы затеваем небольшую стройку или переделку, потом понимаем, что нам нужны новые строительные инструменты и приспособления, а потом начинается поиск наиболее оптимального решения. Ну не покупать же!

Я решил сделать лестницу из металла. Чтобы избежать брака, люфтов, расхождений, при распиле металлических деталей требуется максимальная точность. Поэтому я решил, взяв за основу УШМ, сделать распиловочный станок.

В дело пошло всё то, что обычно валяется в домашней мастерской (а выкинуть жалко) рачительного хозяина в ожидании своего звёздного часа. В качестве станины для отрезной машины Бисток использовал стол из-под оверлока.

Поворотный узел сделан из ступицы от «девятки», т.к. в ней есть подшипник.

Как и в вышеописанном варианте, самым сложным оказалось «поймать» прямой угол между отрезным диском и упорным уголком. Ведь от этого узла зависит точность распиливания металла.

Конечный результат наглядно демонтирует фото, представленное ниже.

Для включения болгарки Бисток сделал дополнительную проводку — вывел обычный выключатель и розетку, и уже от этого выключателя идёт вилка удлинителя.

Можно купить самодельный станок у знакомого умельца, но куда правильнее прокачаться до творца приспособлений такого уровня!

У меня получился переносной станок. К рукоятке я приварил уголок, чтобы получить 3 точки опоры УШМ. Крепление на двух болтах подгонял по месту. Работаю только в защитных очках. Результатом проделанной работы очень доволен. Для изготовления станка ничего дополнительно не покупал. Распил идёт точно под 90°.

Бюджетные сверлильные станки

Помимо отрезных станков, популярностью пользуются различные приспособления для сверления отверстий в металле. Начиная от стационарных сверлильных станков и заканчивая приспособлениями, в которых закрепляется обычная дрель, как «сверлилка» пользователя FORUMHOUSE с ником g8o8r8.

Во время сверления в толстом металле множества однотипных отверстий я, чтобы разгрузить руки, сделал нехитрое приспособление на основе струбцины, приваренной к металлической опоре, и пары хомутов для жесткой фиксации дрели. Теперь сверлить уголок или швеллер стало значительно легче.

По словам пользователя, на сверление 1 отверстия диаметром 4-5 мм уходит не больше 30 секунд. Задумав повторить такую конструкцию, следует помнить, что на дрель существенно возрастает нагрузка из-за увеличения объёма работ. g8o8r8 свою дрель перебирал уже два раза.

Также пользователь, на основе электродвигателя, сделал небольшой станочек —«вертикалку», для сверления отверстий диаметром до 4 мм в печатных платах.

Длинный шпиндель компенсирует неточность проточки обоймы под подшипники. Для любительского использования такой станок вполне годится. Точность сверления остаётся на приемлемом уровне.

Ручная гладилка для бетона

Не менее, чем самодельные станки для домашней мастерской, важны приспособления для стройки и ремонта. И мы легко сможем сделать многие строительные приспособления своими руками.

Каждый, кто хоть раз сталкивался с бетонными работами, знает, как сложно загладить свежеуложенную смесь до идеального состояния. Если на небольших площадях можно обойтись правилом, то при заливке площадки перед домом или стоянки для автомобиля, обычным инструментом не обойтись. На помощь приходит гладилка для бетона, которая за счёт длинной рукоятки (от 3 до 12 м) позволяет загладить бетон на большей площади, не наступая на разравниваемую поверхность.

Принцип действия такого приспособления, чем-то напоминающего швабру, прост. Есть рабочий профиль (его ещё называют «крылом»), закреплённый на длинной рукоятке. При движении от себя у гладилки, за счет редуктора, приподнимается противоположный от пользователя край. Т.е., за счёт угла наклона «крыла», гладилка скользит по бетону, а не собирает его перед собой. При движении к себе, наоборот, задирается сторона, обращённая к рабочему, и гладилка снова заглаживает бетон.

Несмотря на простоту приспособления, цену на него нельзя назвать гуманной. Именно это сподвигло ronik55 поделиться опытом своего отца, изготовившего гладилку для бетона, потратив всего 500 руб.

Я по своему опыту знаю, как сложно идеально загладить бетон. Пойти и купить за 10 тыс. руб не хотелось. В итоге мой отец сделал дешёвое приспособление для заглаживания бетона, практически из мусора — всяких ненужных вещей.

Следующие фото наглядно демонстрируют, как устроена такая гладилка. Берём металлический профиль (размеры зависят от заглаживаемой площади), привариваем к нему поперечные ребра жесткости, на которых, в свою очередь, закрепляются шарнирные узлы, сделанные из труб.

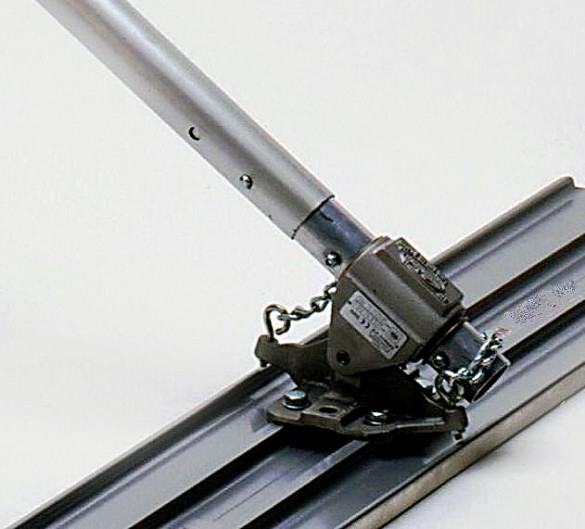

Самый главный элемент, за счёт которого меняется угол подъёма «крыла» — это вращающийся редуктор с цепью.

При вращении рукоятки цепь наматывался на трубу, и один край гладилки приподнимается.

Проведя гладилку до конечной точки, мы вращаем рукоятку в обратную сторону. Цепь снова наматывается, и приподнимается край гладилки, обращённый к пользователю.

Тянем гладилку на себя и повторяем все действия, пока не закончим работу.

Источник