- Самодельный портальный лазерный станок 1600-1900

- #1 OFFLINE Andreyheh

- #2 OFFLINE Andreyheh

- #3 OFFLINE user-x

- #4 OFFLINE ilya37rus

- #5 OFFLINE Nikodim-09

- #6 OFFLINE Andreyheh

- #7 OFFLINE Nikodim-09

- Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

- Шаг 1: Дизайн

- Шаг 2: Спецификация материалов

- Шаг 3: 3D-печать некоторых вещей

Самодельный портальный лазерный станок 1600-1900

#1 OFFLINE Andreyheh

- Пол: Мужчина

- Из:Ижевск

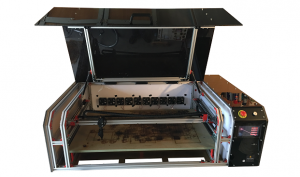

Станок первый, спросить особо было не у кого, в кадах-компасах не силен так что сильно не пинайте. На постройку ушел месяц, на подготовку (больше морально) чуть больше пол года.

Предисторие: Было скучно, просматривая ютуб наткнулся на ролик в котором весело выжигали светодиодным лазером, прикольная штука — подумал я, посмотрел еще пару роликов и решил что хочу подобную, стал изучать вопрос и понял что светодиод ерунда, надо браgть CO2.

полез на Али к нашим узкоглазым друзьям. Выбирал станок по цене и отзывам. в итоге взял 4040 на М2 контроллере с трубой 50W, почти полтора месяца ожидания не тратил зря, еще не увидев станок, стал продумывать апгрейд, приглянулась плата управления AWC708lite. под нее нужно драйвера двигателей (в M2 драйвера встроенные).

Наконец станок приехал.

Распоковал, запустил, работает, тут же заказал человечий контроллер AWC708lite. и стал паять плату под драйвера шаговиков.

Контроллер пришел быстро всего пара недель.

Встал, запустился без проблем. Можно стало станком пользоваться а не бороться с кривым контроллером))

Параллельно был приобретен кондиционер БК 1500 и на его базе собран чиллер.

Стало скучно, появились мысли о станке покрупнее, а так как я человек ленивый и резать фанеру на мелкие кусочки перед загрузкой в станок не хочется станок хотелось чтоб влезал лист фанеры. Комплекты механики в традиционном исполнении пугали сложностью юстировки на большом рабочем поле.И тут произошло роковое событие: бродя по китайским площадкам наткнулся на комплект механики для портального станка, и руки зачесались.

Комплект был приобретен:

Размер для сравнения:

В голове начал вырисовываться образ будущего станка, механика была обмеряна, Просчитал размеры станочного профиля и. проект заморозился на 3 месяца в связи с недостатком финансирования.

#2 OFFLINE Andreyheh

- Пол: Мужчина

- Из:Ижевск

Осенью с финансами стало полегче проект стал оживать, к этому времени был составлен список необходимого оборудования, все заказал практически одновременно, часть компонентов с Китая, многое из России (в основном крупногабаритное)

Первым прибыл профиль:

Постепенно подтянулись остальные компоненты, но к сборке приступить не получалось, предстоял переезд в новый бокс (как раз в связи с постройкой станка), ждал когда в нем доделают отопление. перед новым годом начал переезжать, закончил 5-го января)))

и тут понеслось.

Первый кусок каркаса:

Установлены линейные направляющие и портал встал на место

Изготовил проставки для натяжителей ремней оси Y, одна установлена:

Натянул ремни, накидал электронику:

Портал без трубы:

Угадайте, что это будет?

Правильно, ламели для стола (взял со скидкой по 86р за шт)

Просверлить в ручную почти 3000 отверстий то еще удовольствие, утомило еще на разметке первого ряда, дальше размеать не стал, а сделал линейку с отверстиями (из того же стыка для линолиума — ламеля) за день справился))) повторять не хочу:

Начал обшивать, собрал человеческий шкаф:

Ну и первый выполненный заказ:

Время от первого вкрученного болта, до первого готового заказа месяц. Время от первого знакомства в живую с лазерным станком, до постройки своего — год.

Задавайте вопросы, постараюсь ответить. На днях будут еще фото.

PS. Если кто то соберется сам строить станок, советую еще раз подумать, Посчитать бюджет, умножить на 2 и еще раз подумать)))

Сообщение отредактировал Andreyheh: 17 Февраль 2018 — 01:44

#3 OFFLINE user-x

- Пол: Мужчина

- Город: Благовещенск на Амуре

- Интересы: бабы, водка, лосось и гармонь.

- Из:Благовещенск

какой софт идет под контроллер AWC708lite ?

по поводу светодиода.. не такая уж и ерунда, и не так уж он дешев при больших мощностях. 75 ваттный стоит примерно 70 тыщ. 15 ваттный примерно 15 тыщ. Но плюс в том, что он в отличии от СО2 может работать с металлом.

#4 OFFLINE ilya37rus

- Пол: Мужчина

- Из:Иваново

светодидный 75 ватт? даже 15 ваттные это пиковое значение

#5 OFFLINE Nikodim-09

- Пол: Мужчина

- Из:Волгодонск

Если кто то соберется сам строить станок, советую еще раз подумать, Посчитать бюджет, умножить на 2 и еще раз подумать)))

лазерных дел лузер

#6 OFFLINE Andreyheh

- Пол: Мужчина

- Из:Ижевск

какова ж цена вопроса?

На данный момент вложений около 300т.р.

какой софт идет под контроллер AWC708lite ?

Управление станком и подготовка файлов происходят в бесплатном программном обеспечении LaserCAD. Для более легкого импорта файлов плагин LaserCAD встраивается в программное обеспечение Adobe Illustrator, CorelDraw, AutoCAD.

#7 OFFLINE Nikodim-09

- Пол: Мужчина

- Из:Волгодонск

Источник

Высококачественный лазерный co2 станок с ЧПУ своими руками! С сенсорным управлением! + Чертежи!

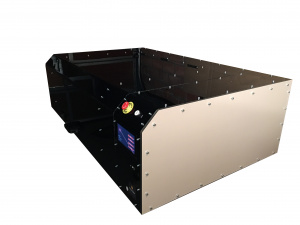

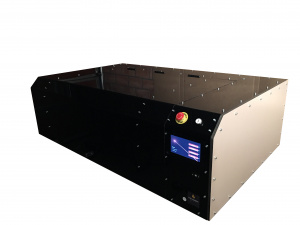

Около года назад я хотел купить лазерный CO2 станок, чтобы сделать свое рабочее место полноценным. Одна из проблем заключалась в том, что лазерные резаки недешевы, особенно для любителей, которым нужна большая площадь резки. Конечно, за эту цену вы также получаете отличное программное обеспечение и техническую поддержку клиентов, но когда я начал этот проект мне исполнилось 17 лет, и у меня просто не было таких денег. Вот почему я построил свой собственный лазерный СO2 станок. Это полная пошаговая инструкция, как собрать лазерный резак самому! Я включил в это руководство все файлы, необходимые для его создания.

Этот лазерный резак использует лазерную CO2 трубку мощностью 40 Вт, имеет большую площадь резки 1000 на 600 мм и оснащен сенсорным экраном для управления! Весь проект мне обошелся примерно в 170 тысяч рублей, это все равно большие деньги, но я не хотел делать его из лома. Его нужно было построить из высококачественных материалов, чтобы он не развалился за два года. И это все еще очень дешево для лазерного резака с такой большой площадью реза. Кроме того, за эту цену вы получите потрясающий опыт создания собственного лазерного станка и бесценные знания.

Он работает на двух микроконтроллерах, arduino с GRBL и raspberry pi с сенсорным экраном, чтобы сделать его автономным устройством и управлять им. Это означает, что вам не нужен компьютер для отправки файлов на вашу машину. К сожалению, на данный момент у меня нет на это времени, поэтому сенсорный экран теперь используется только для управления дополнительными функциями, такими как освещение, пневматическая система и насос. В будущем я обязательно продолжу работу над этим проектом, чтобы сделать его автономным устройством.

Важно! В этой машине используется лазер мощностью 40 Вт! Я принял все меры предосторожности при проектировании корпуса, и лазер будет активироваться только при закрытой крышке. Всегда используйте защитные очки при проверке лазера. Даже отраженный луч может быть очень опасным для глаза! Я не несу ответственности за возможные несчастные случаи.

Я очень надеюсь, что вам понравятся моя инструкция, и она поможет некоторым из вас построить свой собственный лазерный станок!

Примечание: Данная статья является переводом. Часть файлов доступных для загрузки помимо английского может быть на нидерландском языке.

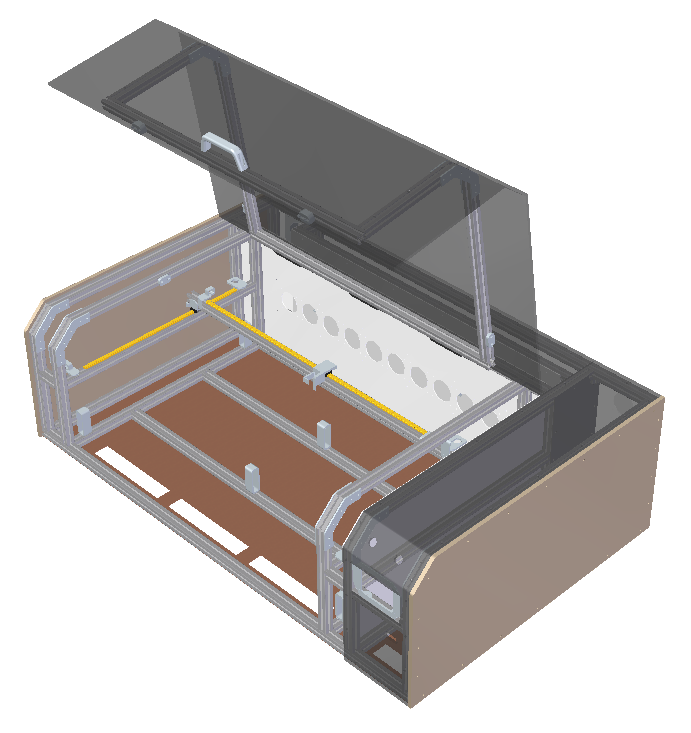

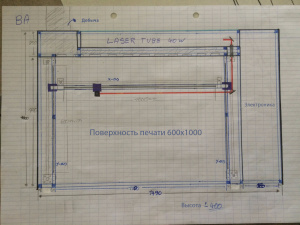

Шаг 1: Дизайн

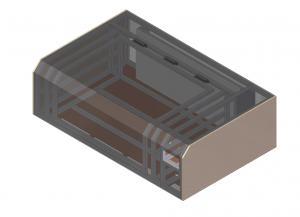

На этом этапе я расскажу о конструкции этой машины. На этом шаге нет файлов для загрузки. Я добавлю эти файлы на этапах, где я буду рассказывать о сборке или установке отдельных частей лазерного резака. Что касается этого шага, я просто объясню, как и почему я пришел к этому дизайну. Я вдохновлялся внешним видом дизайна лазерного резака серии hobby от Full Spectrum Laser.

Прежде чем сделать набросок того, как должна выглядеть машина, я составил список вещей, которые нужно учитывать при ее проектировании.

Первое и самое главное безопасность! При создании данной машины не забывайте, что безопасность является приоритетом. Поскольку этот лазерный резак использует CO2-лазер мощностью 40 Вт, очевидно, что лазерный луч и даже его отражения. Должны оставаться внутри станка. Поэтому для чехла машины я использовал темную акриловую пластину. Пластина достаточно прозрачная, чтобы вы могли видеть, что происходит внутри. Для боковых панелей я использовал ламинат высокого давления, потому что он хорошо выглядит и устойчив к лазерному излучению.

Второй фактор, который я имел в виду, — это размер рабочей зоны и самого резака. Я хотел, чтобы у него была большая площадь реза 600 на 1000 миллиметров. Зачем строить маленькую машину, если можно построить большую? Поскольку это все еще машина, сделанная своими руками, я хотел, чтобы при необходимости было легко заменять или добавлять детали. Поэтому поля всех отдельных «комнат» в машине выбраны немного шире.

Помня о простоте сборки и возможной модификации этого лазерного резака, я решил построить раму из Т-образных алюминиевых 30×30 профилей.

Теперь я объясню базовый дизайн этого проекта. На изображениях этого шага я добавил несколько черновиков, которые показывают вам различные ракурсы каркаса. Конструкция состоит из пяти отдельных мест. Самое большое пространство — это рабочая зона лазерного резака. Пространство сразу за рабочей зоной — это вентиляционная комната, все пары будут всасываться из рабочей зоны в это место и выводиться наружу по вентиляционному шлангу. За вентиляционным помещением расположены два пространства друг над другом. Верхнее пространство — это пространство, куда войдет лазер. Я хотел, чтобы лазер не находился в рабочей зоне, потому что было бы плохо, если бы он был во всех этих парах. Нижнее пространство — это пространство, где будут находиться резервуар для воды и водяной насос, они необходимы для охлаждения лазера. Последняя комната — это пространство справа от машины, где будет вся электроника, драйверы, расходные материалы и сенсорный экран. Отдельные зоны пространства будут разделены акрилом толщиной 3 мм.

Шаг 2: Спецификация материалов

Я составил полную ведомость материалов, в которой есть всё необходимое для создания собственного лазерного резака. Большинство запчастей можно заказать на aliexpress, некоторые на ebay. Общая стоимость этих деталей составляет около 161 тысячи рублей. Единственное, что не включено в эту цену, — это стоимость доставки (в общей сложности около 4400 рублей) и нить для 3D-принтера. Я использовал чуть меньше двух рулонов PLA-нити (3600 рублей) для печати всех деталей. Общая стоимость этого потрясающего лазерного резака составляет около 170 тысяч рублей.

В спецификации отдельные пластины не упоминаются, потому что вы получите дополнительную информацию о них на шаге 7. Я потратил в общей сложности около 32 тысяч рублей на эти пластины.

Я также только что упомянул «гайки и болты» в спецификации. Если вы посмотрите на картинку, которую я загрузил на этом этапе, вы увидите, какие именно гайки и болты (с номером DIN) и сколько из них я купил. Я действительно не знаю, сколько из них я использовал, но количество, которое я упомянул, определенно подойдет.

Я выбрал лазерную головку с подвижной линзой, поэтому вы можете настроить расстояние по оси Z между линзой и материалом, который вы хотите вырезать, чтобы правильно установить точку фокусировки.

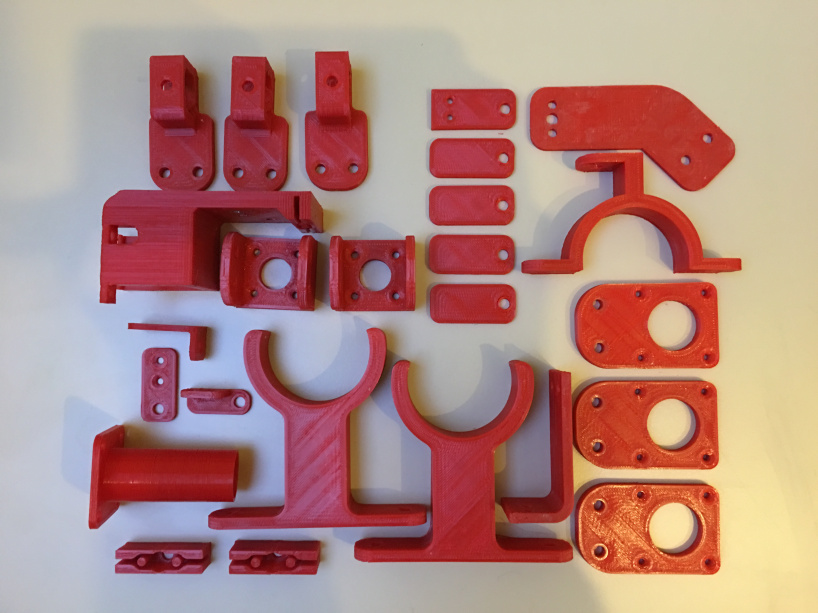

Шаг 3: 3D-печать некоторых вещей

Многие детали этого лазерного резака напечатаны на моем 3D-принтерe. Я загрузил все файлы, которые нужно напечатать на 3D-принтере, прежде чем вы сможете начать сборку собственной машины. В названиях этих STL-файлов я упомянул, сколько раз нужно распечатать каждую часть (названия частей написаны на голландском языке).

Вы можете увидеть некоторые из этих частей на фотографии, но не все они на нем представлены.

Цвет деталей на самом деле не имеет значения, но я напечатал все внутренние части красным цветом, а внешние части черным (некоторые внутренние части тоже пришлось напечатать черным, потому, что у меня закончилась красная нить.

Если у вас нет 3D-принтера и вы не знаете никого с принтером, вам не обязательно покупать его самостоятельно. Вы можете просто воспользоваться услугами 3D-печати, такими как 3D-хабы , это очень просто.

Однако 3D-принтер — прекрасное вложение.

Источник