Как сделать радиальный вентилятор для вытяжки мастерской из фанеры и двигателя стиралки

Очистка воздуха в столярной мастерской или небольшом цеху по обработке камня промышленными системами аспирации требует немалых вложений. Для крохотного производства, гаража и домашней мастерской вентиляцию можно сделать за пару часов, потратив пару десятков долларов. Практически все материалы и инструменты найдутся на полках у большинства столяров.

Что понадобится

16 мм;

С инструментов потребуются:

- болгарка (УШМ) с наждачным шлифовальным кругом зернистостью 80-100 грит;

- карандаш, линейка и циркуль;

- ножницы для резки листового металла;

- дрель или шуруповерт со свёрлами по металлу и битой под саморезы;

- ручной фрезерный станок по дереву, желательно встроенный в стол;

- прямая пазовая фреза;

- шлифовальная шкурка;

- деревянный или резиновый молоток (киянка);

- столярный клей и струбцины;

- циркулярная пила.

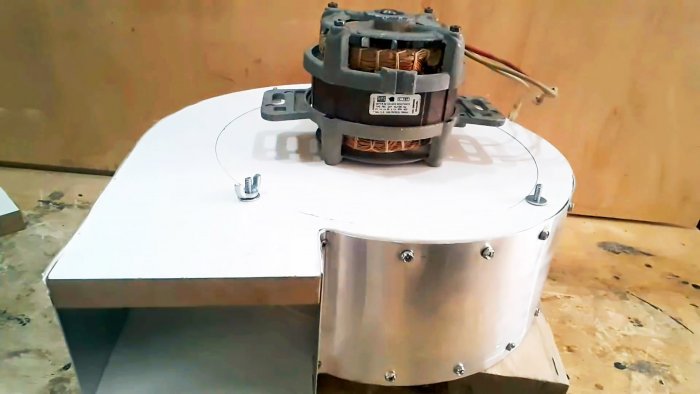

Процесс изготовления вытяжного вентилятора из доступных материалов

Вал двигателя освобождается от гаек, шкивов, заглушек, фланцев и прочих приспособлений. Из фанеры размерами 400×400 мм при помощи ручного фрезера по дереву с применением универсального фрезерного стола вырезается круг диаметром 250 мм.

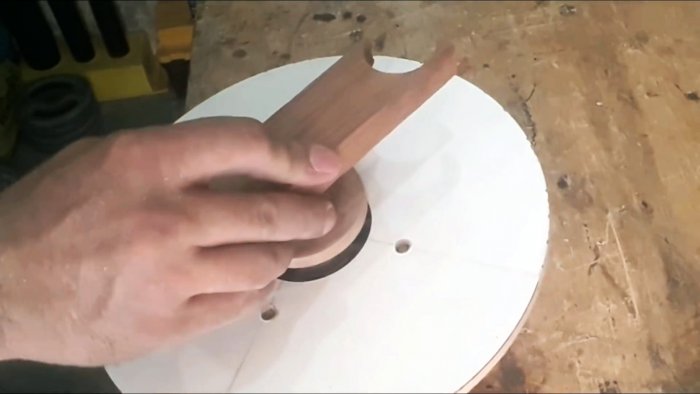

Внутри делается отверстие диаметром, равным диаметру крыльчатки двигателя (50 мм).

Из обрезков вырезается круг диаметром на 1-2 мм меньше отверстия, чтобы свободно в него входил.

Сверлятся отверстия для крепления электродвигателя, затем – насверливаются зенкером или толстым сверлом на пару миллиметров, чтобы спрятать шапки болтов. Мотор привинчивается к фанере.

К кругу приклеивается цилиндр поменьше такой высоты, чтобы они вместе закрывали вал мотора.

Внутри сверлится отверстие по диаметру равное толщине вала. Конструкция аккуратно напрессовывается на вал через деревянную проставку, чтобы не расколоть, не повредить.

Из остатков фанеры и второго листа вырезаются две одинаковые «гитары» – будущий корпус воздухоочистителя.

Из тонких листов фанеры вырезается два круга диаметром чуть меньше, чем прежде – около 230 мм.

На одном из них фрезеруются глухие радиальные пазы фрезой 6 мм глубиной 3-5 мм. В данном случае 8 штук.

Получится турбина, аналогичная используемой в пылесосе.

При помощи ручной или стационарной циркулярной пилы из тонкой фанеры нарезаются прямоугольники. Их длина превышает длину пазов на пару миллиметров, ширина – 58 мм.

Рёбра между боковыми гранями, которыми детали вставляются в пазы, шлифуются под наклоном. Эти спуски упростит установку лопастей в пазы. При шлифовке нужно следить, чтобы пальцы не оказались под наждачной шкуркой. Пазы смазываются столярным клеем, в них впрессовываются все детали.

Второй круг кладётся соосно нижнему, и конструкция придавливается грузом для склейки.

После высыхания внутри основы турбины высверливается воздухозаборник радиусом 43 мм. В центре второго круга диаметром 230 мм коронкой высверливается отверстие диаметром, равным толщине меньшего цилиндра на валу двигателя.

Конструкция надевается на двигатель и привинчивается шурупами через заранее засверленные отверстия.

Мотор запускается, и фанера выравнивается при помощи наждачной шкурки или болгарки с ней в качестве насадки с соблюдением мер предосторожности. Верхний круг приклеивается к лопастям. Конструкция закрепляется при помощи струбцин. К ней приспосабливается УШМ с наждачным кругом либо шлифмашинка.

Если лопасти сильно выпираются за пределы кругов, их нужно аккуратно обрезать ручной пилой с запасом в пару миллиметров.

Мотор запускается вместе со шифровальным инструментом для выравнивания кромок и центрирования турбины для минимизации вибраций.

То же делается для выравнивания верхней поверхности. В верхней «гитаре» проделывается отверстие, равное диаметру круга с электромотором, чтобы тот плотно входил. В нижней «гитаре» вырезается воздухозаборник радиусом 43 мм.

От куска листовой стали отрезается полоса высотой 110 мм, равная по длине окружности «гитары» с запасом.

По ширине загибается на показанную длину.

На расстоянии 10-15 мм от края по длине листа кернятся места завинчивания саморезов через каждые 40-50 мм.

Они проектируются на противоположный край полоски при помощи угольника или его аналога. Во избежание щелей по периметру соприкосновения металла с фанерой клеится малярный скотч. Металл привинчивается к нижней части основания.

С нижней стороны крышки сверлится 4 отверстия диаметром 5-6 мм на расстоянии

7-8 мм от края, в них вкручиваются болты М5 либо М6. При помощи деревяшек высотой 81 мм крышка устанавливается на место.

Затем – привинчивается саморезами по металлу. Лишний металл отрезается.

На место вставляется блок с двигателем. На болты надеваются шайбы и навинчиваются барашки для фиксации блока внутри устройства. Конструкцию можно тестировать. После успешного старта – подключать к воздуховоду для отвода грязного воздуха и инструменту через переходники.

Не стоит волноваться, если устройство придётся пару раз разобрать для наклейки второго слоя уплотнителя между фанерой и металлом, дополнительной шлифовки для устранения вибрации. Для двигателя желательно сделать защитный кожух из дерева или листовой стали, а его контакты изолировать до проведения первого запуска.

Смотрите видео

Источник

Мощный поперечный вентилятор на 12-24В

Материалы и инструменты, которые использовал автор:

Список материалов:

— сантехнические трубы;

— латунные стержни и муфта (для вала);

— заглушки для труб;

— двигатель 775 или более новый 895 ;

— крепежный кронштейн для двигателя 775;

— регулятор оборотов для двигателя;

— повышающая ременная передача;

— доска для основы;

— крепежные уголки;

— листовой металл;

— подшипники под ось 5 мм;

— краска;

— клей.

Процесс изготовления самоделки:

Шаг первый. Турбина

Первым делом изготовим турбину, начнем с заглушек для труб, которые будут служить деталями, к которым крепятся лопасти. В заглушках сверлим отверстия под латунный вал на 5 мм, а также делаем разметку и прорезаем щели под углом для лопастей. Что касается лопастей, то их автор нарезал из канализационной трубы. Устанавливаем лопасти в пазы и приклеиваем суперклеем.

Также нам нужно вырезать деталь, внутри которой будет вращаться турбина, для этого понадобится кусок трубы большего диаметра, чем турбина. Вырезаем в ней окна, через которые воздух будет заходить и выходить. Всасывающее окно располагается сверху, а выдувающее находится снизу и воздух из него выходит уже через рукав. Для рукава также нарезаем детали из пластика или листового металла. Всю конструкцию надежно склеиваем, после суперклея хорошо бы использовать эпоксидный клей.

Шаг третий. Сборка

Собираем машину, крепим корпус вентилятора к основе, в качестве которой выступает толстая доска. Крепим все при помощи винтов и крепежных уголков.

Также устанавливаем на основу двигатель, для этого используется крепеж в виде уголка. Устанавливаем шкивы и ремень, для правильной работы машины обороты на турбине должны увеличиваться, так что на ось турбины ставим шкив побольше, чем на вал мотора.

Источник