- Цельные шины — шины, не боящиеся проколов, порезов, разрывов.Когда они необходимы?

- Цельные шины

- Заполнение пневматической шины полиуретаном

- Литьё полиуретана. Советы по литью

- Возможно ли сделать такое колесо из полиуретана?

- #1 turbo1

- #2 Proserg85

- #3 Proserg85

- #4 Mehan_Ik

- #5 turbo1

- #6 ingenerkons

- #7 turbo1

- #8 Proserg85

- #9 Proserg85

- #10 ingenerkons

- #11 Proserg85

- #12 ingenerkons

- #13 Aksios-34

- Прикрепленные файлы

- #14 Proserg85

- #15 ingenerkons

Цельные шины — шины, не боящиеся проколов, порезов, разрывов.Когда они необходимы?

Чаще это вопрос экономии. Ремонт или замена шины часто не так сложны, но обязательный демонтаж колеса — дело трудоемкое, долгое и хлопотное. При работе на свалке металлолома или при демонтаже сооружений любая шина, дорогая или нет, обречена на короткий рабочий цикл, даже при самой правильной эксплуатации. В результате — простои дорогой во всех отношениях техники. Реже использование цельных шин обусловлено требованиями техники безопасности и здравого смысла. Передвижные вышки, подъемник — хороший пример: разрыв шины при работающих на высоте людях недопустим. С безопасностью не шутят.

Выбор тут не такой уж большой: применять цельную, т.е. непневматическую, шину или заполнить пневматическую полиуретаном?

Цельные шины

|

|

|

В этом типе шин часто царит полная неразбериха с терминами. Одинаковые по конструкции шины именуют разными названиями, и наоборот. Можно выделить несколько основных групп цельных шин:

Массивная — двухслойная конструкция (устаревшая на сегодня технология, дешевая, применяется редко) обеспечивает. да ничего она не обеспечивает, кроме отсутствия воздуха в шине, твердая, как булыжник, все неровности дороги дорого отдаются ремонтом подвески, спасает только упругость самой резины.

Суперэластик — трехслойная конструкция (современная технология, производится повсеместно всеми) обеспечивает несравнимо лучшую упругость и поэтому сберегает подвесную систему техники гораздо лучше. На сегодня это самый широко

используемый тип цельной шины. Почти идеален.

Бандажная — по конструкции это обрезиненный обод, низкий профиль шины обеспечивает отсутствие боковых колебаний. Применяется на ровных полах.

Специальная — спроектирована для конкретного типа техники, конструкция обеспечивает специальные свойства шины. Как пример — шина с отверстиями по боковине, обеспечивающими дополнительную упругость шины.

Не считая бандажной, перечисленные виды шин монтируются на тот же диск, что и пневматические, а это значит, что вы можете заменить пневматику на цельные без дополнительных затрат на диск. Для этого нужен специальный пресс и набор оправок, который наверняка есть у профессиональных поставщиков цельных шин. В отличие от пневматики, конечно, тяжелее, далеко не такие эластичные, что не так уж важно на ровных полах, но критично на неровной поверхности. Заметно дороже, но с более долгим сроком службы и не требуют ремонта.

Заполнение пневматической шины полиуретаном

Процедура при всей простоте требует внимательного отношения к деталям.

Первое, это сам полиуретан: двухкомпонентный, наподобие эпоксидки, низкой, средней и высокой твердости. Далее насос, который смешивает полиуретан в пропорции 1:1 и закачивает в шину через вентиль вместо воздуха с тем же рабочим давлением.

Для выхода воздуха в шине прокалывается технологическое отверстие, как только весь воздух вышел и появился п/у, оно элегантно закрывается шурупом или болтиком. После чего нагнетается нужное давление. Очень важно, чтобы не осталось воздушных мешков. Hу и правильный температурный режим до, в процессе и после заполнения. Колесо готово!

Именно колесо, потому что заполнение возможно только на смонтированной на диск шине. Полиуретан после затвердевания представляет собой плотную, чистую, эластичную массу псевдорезины, заполняющей собой весь объем шины. Иногда кое-кто добавляет в полиуретан резиновую крошку — для снижения себестоимости. Не всегда это хорошо, т.к. резко ухудшается качество.

Всегда производит впечатление следующий трюк, демонстрирующий свойства этого колеса. Поднимаешь руками солид-колесо 4.00-8 на уровень груди и бросаешь на бетонный пол, и оно солидно так впечатывается в него (не отсюда ли термин солид?). Такое же заполненное полиуретаном колесо упруго отскакивает от пола, приходится уворачиваться. Оно сохраняет почти равную пневматическому колесу эластичность и эксплуатационную скорость.

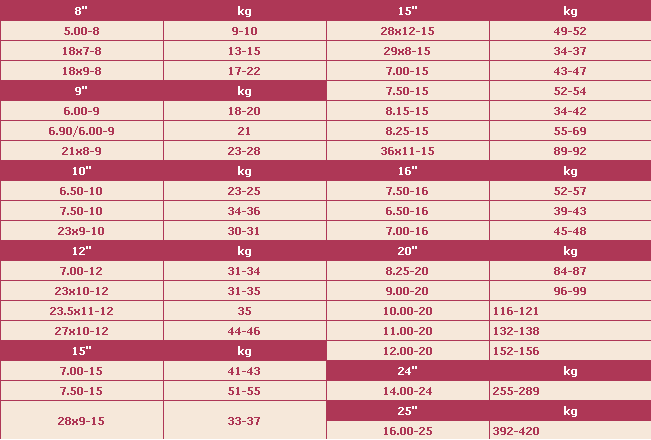

Заполнить полиуретаном можно любую пневматическую шину, с любой нормой слойности и рисунком протектора, и оно сохранит почти все характеристики шины. Частое заблуждение, что после заполнения увеличивается индекс нагрузки. Нет, шина остается той, какой была, просто вместо воздуха заполнена полиуретаном и теперь не боится проколов, разрезов и прорывов. Значительно увеличивается вес, к весу шины добавляется вес полиуретан (смотрите таблицу).

Учитывая, что это достаточно дорогая процедура, примерная цена 1 кг полиуретана с работой по заполнению — около 2 евро. Посмотрите таблицу и посчитайте общую стоимость. Лучше использовать новую шину, но при хорошем состоянии можно использовать и б/у.

Использование цельных от рождения или заполненных полиуретаном колес может решить иногда кажущиеся нерешаемыми проблемы и избавить от многих хлопот. Шина изрезана, с торчащей из нее арматурой, с огромными вырванными кусками, и хоть бы что, продолжает работать.

Вес полиуретановой шины в зависимости от типоразмера

Наши группы в Telegram, Viber. Присоединяйтесь!

Быстрая связь с редакцией в WhatsApp!

Источник

Литьё полиуретана. Советы по литью

Привет всем, кто читает этот пост.

Прошлый оказался достаточно популярен, но также и непонятен — что и как.

Решил сделать небольшую инструкцию по литью полиуретана, на основе собственного опыта.

Итак, что нам понадобиться для литья:

-Литьевой полиуретан (2 компонента, у меня это — Адваформ40)

-Разделительный состав

-Емкость для смешивания, желательно из полиэтилена.

-Лопатка для размешивания компонентов. Лопатка намного лучше палочек, ручек, карандашей.

-Весы кухонные, либо другие, главное чтобы дискретность была не хуже 1гр.

-Форма для заливки, либо изделие для создания формы.

Рекомендуется, но можно и без этого:

-Камера для дегазации.

-Печь для ускорения и достижения полноты полимеризации изделия. (С возможностью уставки температуры 80-90 градусов Цельсия).

Т.к. я заливал только в отпечатанные формы для литья, то и говорить буду про это.

Я не копировал готовые изделия, заливая их полиуретаном, ХОТЯ, это может дать бОльшую точность, т.к. можно распечатать изделие, обработать его — вывести в размер, обработать ацетоном и и.д.

Порядок работы:

-Изготавливаем форму для литья.

Что важно учитывать? Учитывать надо размеры, качество поверхности, которое хотите получить, расположение выпоров — места заливания и выхода воздуха.

Выпоры должны быть широкими, минимум 6мм в диаметре, т.к. материал имеет большое поверхностное натяжение и плохо протекает через маленькие отверстия (поправьте, если ерунду говорю). Соответственно и воздух из формы будет плохо выходить.

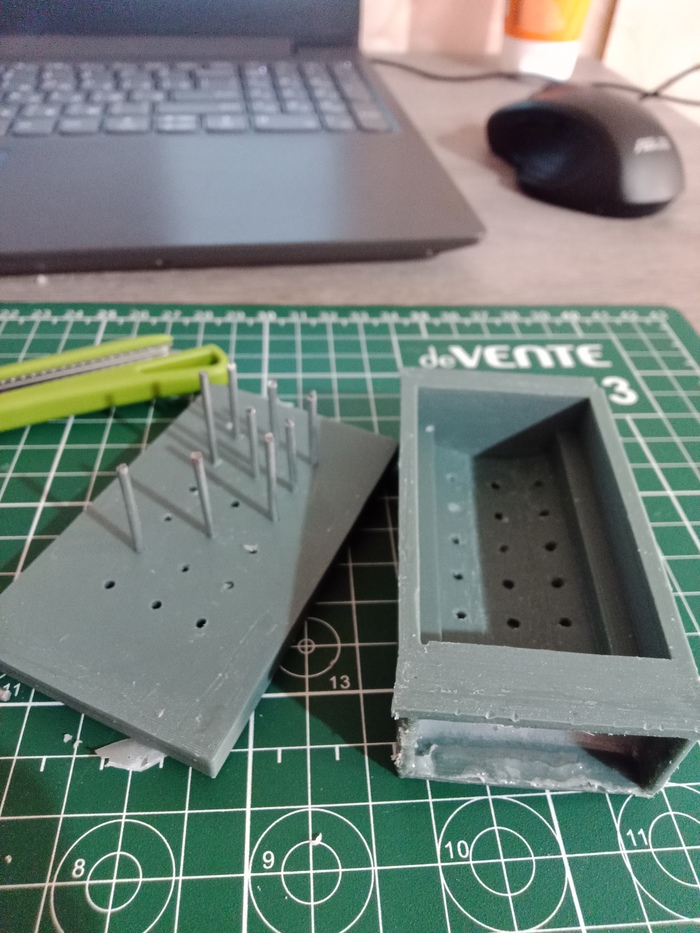

На данном фото видно размер отверстия:

Изначально здесь было несколько маленьких отверстий и все было достаточно печально — смесь долго заливалась, воздух плохо выходил. Я его расширил и стало значительно лучше. Излишек потом с формы просто отрезаю ножом. Эта поверхность у меня нерабочая.

Качество поверхности. Как мы знаем при печати на стекле, нижняя поверхность получается идеальной. Я использовал это, т.к. одна из плоскостей изделия должна быть максимально ровной. Распечатал и использовал нижнюю плоскость при заливке, здесь видно:

— Приготовление полиуретана, замешивание:

Надеваем перчатки, очки и респиратор с угольным фильтром(!).

Открываем окна в квартире, ну или лучше на открытом воздухе. Дышать испарениями компонентов — не нужно, не стоит оно того. Может начать болеть голова и тошнить, что там дальше по последствиям — не знаю.

Замеряем объем заливаемого изделия — водой, на глаз, программно — способов много, но 5-10% запаса даём конечно.

Берем весы, сначала отмеряем компонент А (белая жидкость), затем компонент Б (прозрачная жидкость). Если в другом порядке их смешивать, то очень сложно размешать, т.к. компонент Б более вязкий и клейкий и со стенок и дна плохо убирается. Адваформ 40 замешивается в пропорции 1:1 по весу. Размешивать надо очень тщательно, не забываем про стенки и дно ёмкости, иначе потом получатся «волдыри» в форме, которые не застынут никогда. Либо вся форма нормально не застыет — было у меня такое.

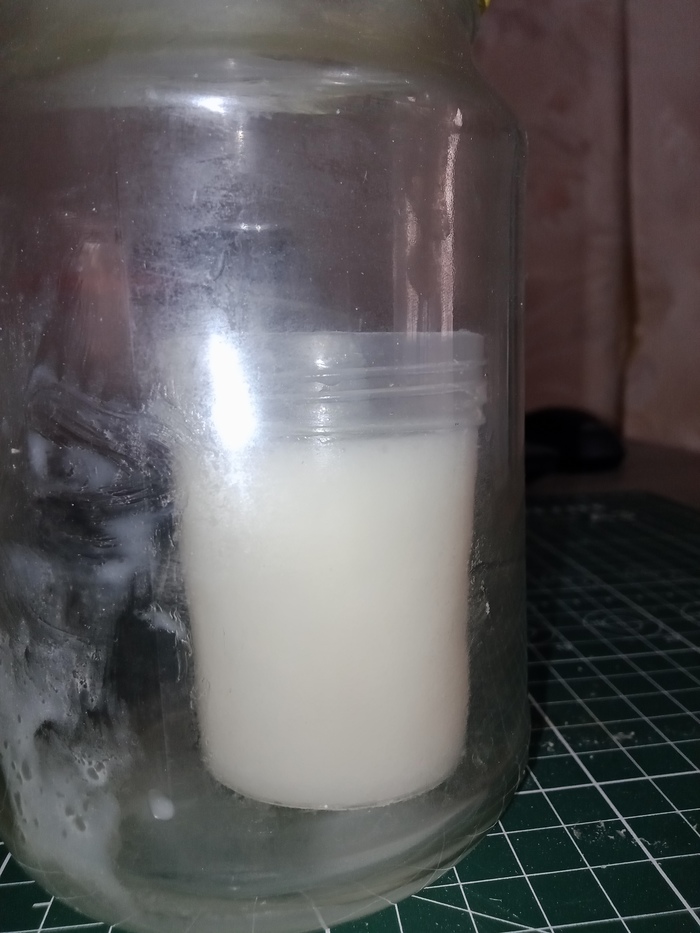

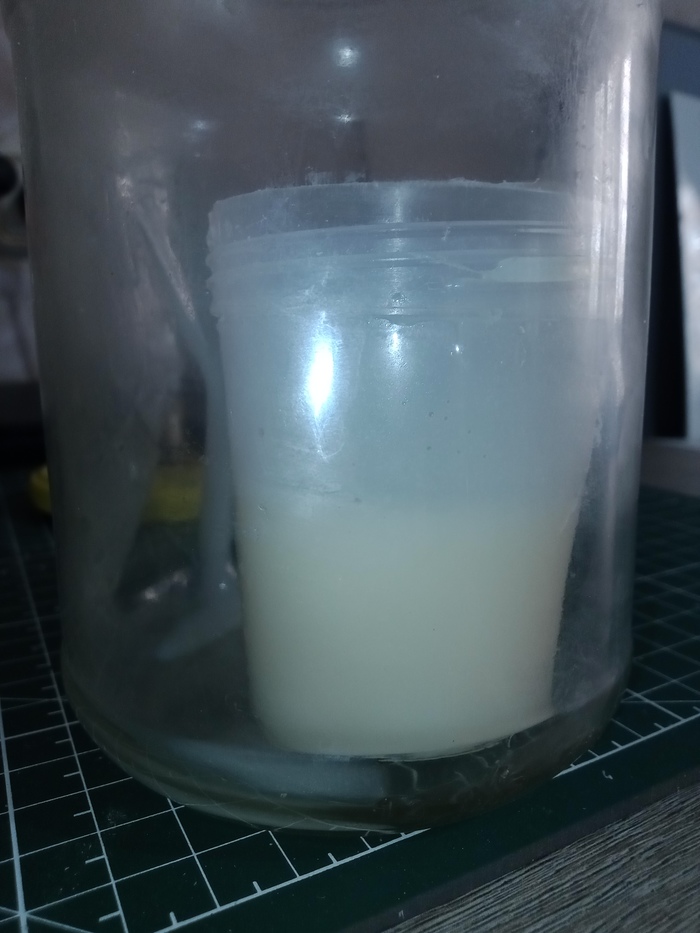

-Замешали, дегазируем.

Я «дегазирую» не так как нужно, конечно. Просто избавляюсь от больших пузырей. Нет насоса вакуумного, а шприцем большого разряжения не создашь. Но для моих целей этого хватает.

Сначала в ёмкости, где замешивал.

Запас по объему должен быть не менее 2.5 раз для «пены». Пример:

На первом фото в «вакууме». Второе при атмосферном давлении.

-Заливаем состав в форму

Тут все просто — побрызгали форму разделительным составом, моем случае — восковый разделитель. Подождали пока высохнет воск и заливаем.

После заливки в форму я тоже «дегазирую», чтобы выгнать крупные пузыри, возникшие при заливке.

-Дематрицирование — выемка из формы изделия.

Время, необходимое для полного затвердения состава — набора заявленной твердости и прочности при комнатной температуре — более 3 суток (есть суточная и 3суточная отливки, твердость очень разная, хотя поначалу и та была мягкой).

Время от заливки до выемки из формы не менее 6 часов при комнатной температуре.

Можно ли ускорить? Конечно. Я вынимаю полиуретан из формы через 4 часа, если «запекать» при 80градусах Цельсия (может можно и раньше, не пробовал). При этом изделие уже достаточно прочное, НО очень мягкое — что только упрощает процесс извлечения из формы. Затем можно ещё «запекать» до набора полной прочности, я так не делал. ХОТЯ полностью прочность изделие при комнатной температуре не наберёт. Мне в комментариях писали, что сутки при 90градусах хватает, думаю суток даже много, но это надо проверять.

Мелкий нюанс:

-Не торопитесь мыть форму, где замешивали состав, отмывается он очень плохо. Дайте ему застыть и потом просто отдерете от ёмкости.

Пишите в комментариях, что не учел, как лучше и вообще мнение о материале и статье.

Так же хотел бы узнать где ещё применить этот материал в быту и не только.

Я сам, как видите, только начал работу с этим материалом и в интернете немного дельной информации по нему. Да, снимают про сайлентблоки на Ютубе, да про литьевые формы.

Источник

Возможно ли сделать такое колесо из полиуретана?

#1 turbo1

- Имя: Раф

- Сфера деятельности: Образование и наука

возможно ли отлить в самодельных любительских гаражных условиях подобное колесо

то есть просто залить в форму литьевой полиуретан например СКУ-ПФЛ, ЛУР-90, НИЦ-ПУ-5

задача — вездеходное колесо для бездорожья — не обязательно такое как на фотках

годится ли полиуретан для такой задачи

#2 Proserg85

- Имя: Сергей

- Сфера деятельности: Разработка технологии

#3 Proserg85

- Имя: Сергей

- Сфера деятельности: Разработка технологии

#4 Mehan_Ik

- Сфера деятельности: Конструирование

Мне почему-то кажется, что подобные колёса не смогут полноценно заменить существующие пневматические шины. Кто-нибудь видел хоть одно видео, где показывалось бы, что колесо подобной конструкции (не важно из какого оно материала) эксплуатируется также и в хвост и в гриву как обычная шина?

Колесо на верхнем фото по-любому будет более жёстким, чем обычная шина.

Из-за особенностей конструкции колёса с двух нижних фото имеют достаточную поперечную жёсткость и способность поглощать неровности дороги. А вот при разгоне и торможении можно ждать сюрпризов т.к. эластичные спицы скорее всего дадут некоторое угловое проскальзывание внешнего и внутреннего колеса друг относительно друга из-за чего машина будет постоянно приседать и к тому же по сути реагировать на педали с запаздыванием. Езда для любителей острых ощущений.

#5 turbo1

- Имя: Раф

- Сфера деятельности: Образование и наука

Сталкивался с некоторыми видами полиуретана. Могу сказать, что во-первых будет проблема сделать заливочную форму, во-вторых есть некоторые тонкости заливки незнакомые непрофессионалам(ступенчатая заливка, подготовка-смешивание и дегазация, антиадгезив и т.п.) в гаражных условиях вряд ли получится сделать.

колесо может быть не такое сложно как на фотке

фотки я показал просто для примера по теме цельнолитого колеса

мой проект колеса сильно проще — почти прямоугольного сечения элементы — и сборная конструкция

технологию заливки можно освоить проконсультировавшись у спецов

мне интерено — в принципе этот материал годится для таких нагрузок?

вроде бы из всего гибкого что есть это самый износостойкий материал

#6 ingenerkons

- Имя: Владимир

- Сфера деятельности: Конструирование

Теоретически подойдут, но опять же для вездехода сильно «мягкое» колесо не подойдет просто сядете днищем на бугорчик, вторая проблема срок эксплуатации.

С уважением Владимир.

#7 turbo1

- Имя: Раф

- Сфера деятельности: Образование и наука

Теоретически подойдут, но опять же для вездехода сильно «мягкое» колесо не подойдет просто сядете днищем на бугорчик, вторая проблема срок эксплуатации.

дак в том то и прелесть что полиуретан из всех гибких материалов наиболее изностоек и долговечен

#8 Proserg85

- Имя: Сергей

- Сфера деятельности: Разработка технологии

колесо может быть не такое сложно как на фотке

фотки я показал просто для примера по теме цельнолитого колеса

мой проект колеса сильно проще — почти прямоугольного сечения элементы — и сборная конструкция

технологию заливки можно освоить проконсультировавшись у спецов

мне интерено — в принципе этот материал годится для таких нагрузок?

вроде бы из всего гибкого что есть это самый износостойкий материал

#9 Proserg85

- Имя: Сергей

- Сфера деятельности: Разработка технологии

#10 ingenerkons

- Имя: Владимир

- Сфера деятельности: Конструирование

дак в том то и прелесть что полиуретан из всех гибких материалов наиболее изностоек и долговечен

А с первой частью вопроса, что? Едете по бездорожью попалась небольшая крутая горка по типу как хаммер наехал, только он одним колесом наехал и на одну «кочку», а если сделать более жесткое колесо другая проблема возникнет, как вариант сразу два комплекта возить, либо делать съемные вставки по типу клиньев, забил несколько отверстий и твердость увеличилась.

С уважением Владимир.

#11 Proserg85

- Имя: Сергей

- Сфера деятельности: Разработка технологии

#12 ingenerkons

- Имя: Владимир

- Сфера деятельности: Конструирование

К слову о бездорожье, а оно бывает очень разное, то ли пустыню с песками взять, то ли снега в арктике, то ли обычную грязь болотную месить и под каждый тип задач будет своя. Да еще как применение можно использовать в качестве запаски.

С уважением Владимир.

#13 Aksios-34

- Имя: Битюков А.В.

- Сфера деятельности: Производство

По теме — полиуретан можно «налить» не одним а несколькими «дисками» и собрать колесо из них — это для облегчения процесса литья. Также станет меньше вопросов с качеством по «глубине» изделия — при литье в гаражных условиях без вакуумации. Но вот по эксплуатации — тоже сомневаюсь. Вот утрированная суть проблемы на картинке. Суть — низкая способность передачи высокого крутящего момента, по сравнению со стандартной покрышкой. Посмотрите и сравните толщину борта на НТ и АТ резине — разница на лицо, а Вы как раз говорите о применении на внедорожнике/вездеходе. ИМХО будет гораздо сильнее деформироваться и вследствие этого перегреваться и быстренько придет в негодность.

Прикрепленные файлы

123.jpg12,61К 0 скачиваний

#14 Proserg85

- Имя: Сергей

- Сфера деятельности: Разработка технологии

По теме — полиуретан можно «налить» не одним а несколькими «дисками» и собрать колесо из них — это для облегчения процесса литья. Также станет меньше вопросов с качеством по «глубине» изделия — при литье в гаражных условиях без вакуумации. Но вот по эксплуатации — тоже сомневаюсь. Вот утрированная суть проблемы на картинке. Суть — низкая способность передачи высокого крутящего момента, по сравнению со стандартной покрышкой. Посмотрите и сравните толщину борта на НТ и АТ резине — разница на лицо, а Вы как раз говорите о применении на внедорожнике/вездеходе. ИМХО будет гораздо сильнее деформироваться и вследствие этого перегреваться и быстренько придет в негодность.

#15 ingenerkons

- Имя: Владимир

- Сфера деятельности: Конструирование

Источник

123.jpg12,61К 0 скачиваний

123.jpg12,61К 0 скачиваний