- Технология получение полипропиленового волокна.

- Все фибры. бетона!

- Общие свойства фибры для бетона. Для чего используется фиброволокно

- Виды фиброволокна

- Стальная фибра

- Форма и свойства

- Дозировка и метод добавления

- Преимущества и недостатки стальной фибры

- Полимерная фибра (ПАН-фибра)

- Область применения фибры в бетоне

- Свойства

- Как использовать фиброволокно

- Сколько фибры добавить в бетонный раствор

- Стеклянная фибра

- Свойства стеклянной фибры

- Где применяется

- Базальтовая фибра

- Качества бетона с базальтовой фиброй

- Где применяется

- Метод добавления

- Полипропиленовая фибра

- Форма и свойства

- Для чего применяется полипропиленовая фибра

- Дополнительные свойства полипропиленовой фибры

- Расход полипропиленового фиброволокна

- Как применять фиброволокно из полипропилена

- Видео: Замес раствора с фиброй

- На что обращать внимание при покупке фибры

- Нужна ли фибра для стяжки, и какую использовать

- Видео: Стяжка с фиброй крепче, чем с арматурой!

- Советы по выбору армирующего волокна

Технология получение полипропиленового волокна.

Введение

Полимерные материалы в настоящее время находят всё более широкое применение в различных областях науки и техники, и вообще в нашей современной бытовой жизни, будь то посуда или комплектующие детали для автомобилей. Ещё в СССР в 1981-1985 гг. отмечалось важная необходимость получения материалов с заданными свойствами и развития производства новых полимерных материалов и изделий из них с комплексом характеристик, необходимых для современной техники. И развитие получения новых полимерных материалов не останавливается и по сей день.

Среди полимерных материалов большого внимания заслуживает полипропилен. Широкая сырьевая база, разработка новых методов синтеза, ценный комплекс физико-механических свойств предопределяет благоприятные технико-экономические предпосылки для развития их производства и применения, полученных на их основе разнообразных изделий в различных областях народного хозяйства.

Технология получение полипропиленового волокна.

Полимеризацию в растворе проводят по периодичной или непрерывной схеме в среде инертного растворителя (Н-гептан, низкооктановые фракции бензина) при 70-80 °С и давлении манометра 0,5-1,0 Мн/м2 (5-10 кгс/с2, что соответствует концентрации манометра

1,5-3 моль/л). После завершения полимеризации в 1 л растворителя содержится 150-300 г полипропилена в виде мелкодисперсного порошка. Из суспензии отмывают чистым растворителем (обычно бензином) атактическую фракцию и фракцию стереоблок полимера, содержание которых обычно не превышает 3-6% (по массе). Из растворителя эти фракции выделяют на ректификационных колонках. Катализатор в аппарате отмывки дезактивируется спиртом (метиловым, этиловым или изопропиленовым). Изотактический полипропилен после отделения растворителя на центрифуге подвергается дополнительной отмывке от остатков катализатора спиртом или водными растворами комплексонов (например, типа трилона Б). Порошкообразный полипропилен сушат в кипящем слое потоком горячего инертного газа, после чего он поступает в бункер, в котором смешивается со стабилизаторами, красителями и наполнителями, а затем гранулируется. Полипропилен выпускается в виде бесцветных или окрашенных гранул. [1]

Формование полипропиленового волокна из расплава полимера

Технологический процесс производства волокон из расплава полипропилена включает несколько основных операций, общих для всего ассортимента вырабатываемых полипропиленовых волокон (филаментные нити, штапельное волокно, жгут, элементарный жгутик, моноволокно). Такими операциями являются: плавление полимера; формование волокна из расплава полимера; охлаждение сформованных волокон; намотка невытянутых волокон; вытяжка волокон; фиксация волокон.

Не менее распостранён способ полимеризации полипропилена в массе. Эту реакцию осуществляют в среде жидкого мономера или конденсированной пропан-пропиленовой смеси при 70-80 °С и давлении 2,7-3,0 Мн/м2 (27-30 кгс/см2). При полимеризации в массе концентрация мономера примерно в 3 раза выше, чем полимеризации в растворе, в результате чего значительно возрастает скорость реакции, что позволяет уменьшить концентрацию катализатора. Очищают и перерабатывают полипропилен также, как и полипропилен, полученный полимеризацией в растворе. Отсутствие растворителя упрощает выделение полипропилена и его сушку

Полимеризация полипропилена на комплексных металлорганических катализаторах происходит по анионно-координационному механизму. Координационно-ионная полимеризация – это каталитические процессы образования макромолекул, в которых стадии разрыва связи в мономере предшествует возникновение координационного комплекса между ним и катализатором. Характер и структура комплекса зависят от типа катализатора и строения мономера.

Скорость полимеризации пропиленная прямо пропорциональна концентрации мономера, количеству TiCl3 и почти не зависит от концентрации сокатализатора. [2]

2. Физические свойства волокна.

Полипропилен имеет самую меньшую из всех видов пластика плотность – 0,9 г/см3, он является достаточно твёрдым, чем объясняется его стойкость к истиранию, и имеет самое большое значение термостойкости (этот материал начинает размягчаться при температуре 140°С и плавится при 170°С), и также он практически не подвержен коррозии. Полипропилен является высокочувствительным к кислороду и свету (понижение чувствительности происходит во время введения стабилизаторов). И, как будет вести себя полипропилен во время растяжения, ещё больше зависит от температуры, а также скорости, с которой прикладывается нагрузка. Чем более низкой будет скорость растяжения данного материала, тем высшим будет показатель его механических свойств. При высоких значениях скоростей растяжение, которое разрушает напряжение во время растяжения полипропилена, является существенно более низким, чем его граница текучести во время растяжения. [3]

Таблица №1 — Физико-механические характеристики полипропилена

| Плотность, г/см 3 | 0,90-0,91 |

| Разрушающее напряжение при растяжении, кгс/см 2 | 250-400 |

| Относительное удлинение на разрыв, % | 200-800 |

| Модуль упругости при изгибе, кгс/см 2 | 6700-11900 |

| Передел текучести при растяжении, кгс/см 2 | 250-350 |

| Относительное удлинение при пределе текучести, % | 10-20 |

| Ударная вязкость с надрезом, кгс/см 2 | 33-80 |

| Твёрдость по Бринеллю, кгс/см 2 | 6,0-6,5 |

Таблица №2 — Физико-механические свойства разных марок полипропилена.

| Показатель/ марка | 01П10/002 | 02П10/003 | 05П10/020 | 07П10/080 | 09П10/200 |

| Насыпная плотность, кг/л, не менее | 0,47 | 0,47 | 0,47 | 0,47 | 0,47 |

| Показатель текучести расплава | 0,2-0,4 | 1,2-3,5 | 5-15 | 15-25 | |

| Относительное удлинение при разрыве, %, не менее | — | — | |||

| Предел текучести при разрыве, кгс/см2, не менее | — | — | |||

| Стойкость к растрескиванию, ч, не менее | — | — | |||

| Характеристическая вязкость в декалине при 135°С, 100 мл/г | — | — | — | 1,5-2,0 | 0,5-15 |

| Содержание изотактической фракции, не менее | — | — | — | ||

| Содержание атактической фракции, не более | -5 | -5 | — | — | — |

3. Химические и теплофизические свойства волокон.

Полипропилен является материалом, обладающим химической устойчивостью. Но он может подвергаться лишь воздействию таких сильных окислителей, как азотная и хлорсульфоновая кислоты. Другим окислителям полипропилен почти не подвергается, например, серная кислота при своей концентрации 58% и 30% перекись водорода при комнатной температуре не оказывает сильного воздействия на него. Деструкция полипропилена может произойти лишь после длительного контакта с этими веществами при температуре 60°С.

Данный материал является водостойким материалом (вплоть до температуры 130°С), а также некоторые марки могут контактировать с пищевыми продуктами, использоваться для изготовления товаров и упаковки, например лента полипропиленовая, а так же используемых в медико-биологической отрасли.

В растворителях органического типа данный материал в условиях комнатной температуры немного набухает. При температуре, превышающей 100ºC, полипропилен растворяется в ароматических углеводородах, вроде толуола и бензола.

Чистый полипропилен изотактического типа начинает плавиться при температуре 176ºC. Наибольшая температура использования пропилена составляет от 120 до 140ºС. Все полипропиленовые изделия могут выдержать кипячения, и способны подвергаться паровой стерилизации, причем их механические свойства или форма не изменяется.

Таблица №3 — Теплофизические свойства полипропилена

| Теплофизические свойства полипропилена | |

| Температура плавления, °С | 160-170 |

| Теплостойкость, °С | |

| Удельная теплоёмкость (от 20 до 60 °С), кал/(г∙°С) | 0,46 |

| Термический коэффициент линейного расширения (от 20 до 100 °С) | 1,1∙10-4 |

| Температура хрупкости, °С | От -5 до -15 |

Заключение

В заключении хотелось бы добавить, что в течении последних десятилетий ведущие фирмы Европы, США и Японии, производящие химическое волокно, проявляют всё больший интерес к полипропиленовому волокну, так как возможность его широкого развития производства определяется изысканием путей рационального использования для технических целей и для производства товаров народного потребления.

Из полипропилена, благодаря его свойствам, может изготовляться самая различная продукция, такая как различная тара, контейнеры, вентиляторы, автомобильные полосовые панели, верхние части моечных машин, корпуса радиоприёмников и телевизоров, игрушки, каркасы мебели и другое.

Источник

Все фибры. бетона!

Бетон — очень прочный строительный материал. Благодаря своей прочности он так широко распространен в строительных и ремонтных работах.

Но и у бетона есть свои слабые места:

- невысокая прочность на растяжение при изгибе;

- склонность к усадке;

- образование трещин;

- низкая ударная вязкость, из-за чего он раскалывается и покрывается трещинами при ударной нагрузке;

- пористая структура, которая может впитывать воду, что делает бетон подверженным заражению грибком и плесенью.

Существуют различные способы сделать бетон безупречным: особые присадки, добавляющиеся в состав раствора, придают ему плотность, вязкость, водоотталкивающие свойства. В зависимости от того, какая добавка применена, можно получить бетоны с различными характеристиками.

Чтобы увеличить прочность бетонных конструкций, в том числе и прочность на изгиб и разрыв, используют армирование при помощи противоусадочной сетки или арматурного каркаса.

Но армирование бетона таким способом — дорогостоящее и затратное по времени мероприятие.

Современная альтернатива армированию — применение специальной фибры для бетона, которую добавляют в бетонный раствор. Благодаря ее свойствам, фибру называют микроарматурой и рассматривают как альтернативу традиционному армированию.

Общие свойства фибры для бетона. Для чего используется фиброволокно

Фиброй называют волокна, выполненные из стали, базальта, стекла, полимеров, полипропилена. Эти волокна могут иметь различную длину (от 2—3 мм до нескольких сантиметров), толщину, конфигурацию, форму сечения, текстуру поверхности.

Фибру добавляют в бетонные растворы любого назначения для придания прочности, ударной вязкости, устранения усадки и предотвращения растрескивания, повышения долговечности и устойчивости к истиранию. Бетон с добавлением фибры становится водостойким, устойчивым к морозам (морозоустойчивость может повышаться до 100 циклов), жаростойким.

Выбор вида и размера фибры зависит от назначения бетона.

В штукатурные растворы добавляют фибру малой длины (3-6 мм) для обеспечения гладкости оштукатуренной поверхности. В тяжелые бетоны добавляют фибру большой длины волокон.

Бетоны с добавлением фиброволокна называются фибробетонами.

Виды фиброволокна

«Фибра» в переводе с английского означает «волокно». Действительно, на вид это нити определенного диаметра и длины, изготовленные из различных материалов.

В зависимости от материала, фибра для бетона делится на пять основных разновидностей:

- стальная;

- полимерная;

- базальтовая;

- полипропиленовая;

- стеклянная.

В современном строительстве добавка фибры в бетонные растворы желательна даже в тех случаях, когда в конструкции используется арматура, но особенно важно укрепить таким способом бетон, предназначенный для заливки конструкций, которые будут подвергаться повышенным нагрузкам (фундаменты, стяжки пола, дорожные покрытия).

Стальная фибра

Основное преимущество этого вида фибры — низкая стоимость. Она много лет используется в странах Европы, а в России появилась не так давно.

Форма и свойства

Стальная фибра для бетона представляет собой отрезки проволоки из низкоуглеродистой стали диаметром 0,7—1,2 мм и длиной от 25 до 60 мм.

В сечении она может быть круглой или треугольной, а по конфигурации напоминать дугу или скобку, либо иметь волнообразную форму. Для улучшения сцепления с бетоном фибра имеет шероховатую поверхность.

Дозировка и метод добавления

Стальная фибра дозируется в зависимости от назначения бетона и тех нагрузок, которые конструкция будет испытывать в процессе эксплуатации:

- при незначительных нагрузках достаточно 15—30 кг фибры на 1 куб бетона;

- при средних нагрузках добавляют до 40 кг материала на 1 кубометр раствора;

- при высоких нагрузках расход стальной фибры увеличивается до 75, а в отдельных случаях до 150 кг на кубический метр раствора.

Стальная фибра добавляется в раствор при замешивании или после, в готовую бетонную смесь. Ее засыпают небольшими порциями и тщательно перемешивают.

Добавление фибры увеличивает время замеса раствора на 15%.

Преимущества и недостатки стальной фибры

Благодаря добавлению стальной фибры, которая образует в бетоне трехмерный каркас, конструкция приобретает дополнительные характеристики:

- прочность на растяжение при изгибе возрастает в 2 раза;

- предельная деформация увеличивается в 20 раз;

- повышается устойчивость к ударным нагрузкам;

- возрастают морозостойкость и водонепроницаемость.

Стальная фибра применяется в гражданском строительстве при заливке фундаментов, стяжек и может заменить арматуру. Добавление стальной фибры по сравнению с армированием — простой и удобный процесс. Не нужно раскладывать арматуру и устанавливать крепежи; экономятся время и затраты труда.

Недостатки стальной фибры:

- высокий вес;

- сцепление с бетоном менее прочное, чем у других видов фибры;

- подверженность коррозии;

- вследствие эрозии бетона стальная фибра может со временем выходить наружу.

Полимерная фибра (ПАН-фибра)

Полимерная фибра — это волокна из полимерного материала длиной от 3, 6, 12, 18, 24 мм и выше.

Область применения фибры в бетоне

Полимерная фибра применяется в следующих типах бетонных конструкций:

- самонивелирующиеся полы;

- аэродромные плиты;

- гидротехнические сооружения;

а также добавляется в строительные, ремонтные и штукатурные растворы.

Свойства

Преимущества полимерной фибры:

- не подвержена коррозии;

- легкая;

- увеличивает прочность бетонна;

- обладает высокой стойкостью к повышенным температурам, солям, щелочам, кислотам;

- безопасна для окружающей среды и человека.

Основное преимущество полимерной фибры — она придает бетону пластичность.

Как использовать фиброволокно

Полимерную фибру можно добавлять прямо в сухой цемент перед замешиванием раствора.

Сколько фибры добавить в бетонный раствор

Пропорции добавления и выбор длины фибры зависят от назначения бетона:

- в тяжелых бетонах используется фибра длиной 12—40 мм, в армированных бетонах в количестве 2—2,7 кг на куб, в неармированных — 0,7—1 кг на куб;

- в ячеистых бетонах применяется фибра длиной 12 мм в дозировке 0,1% от массы пенобетона;

- в шукатурки добавляют фибру длиной 4 мм в количестве 0,9 кг на кубометр раствора.

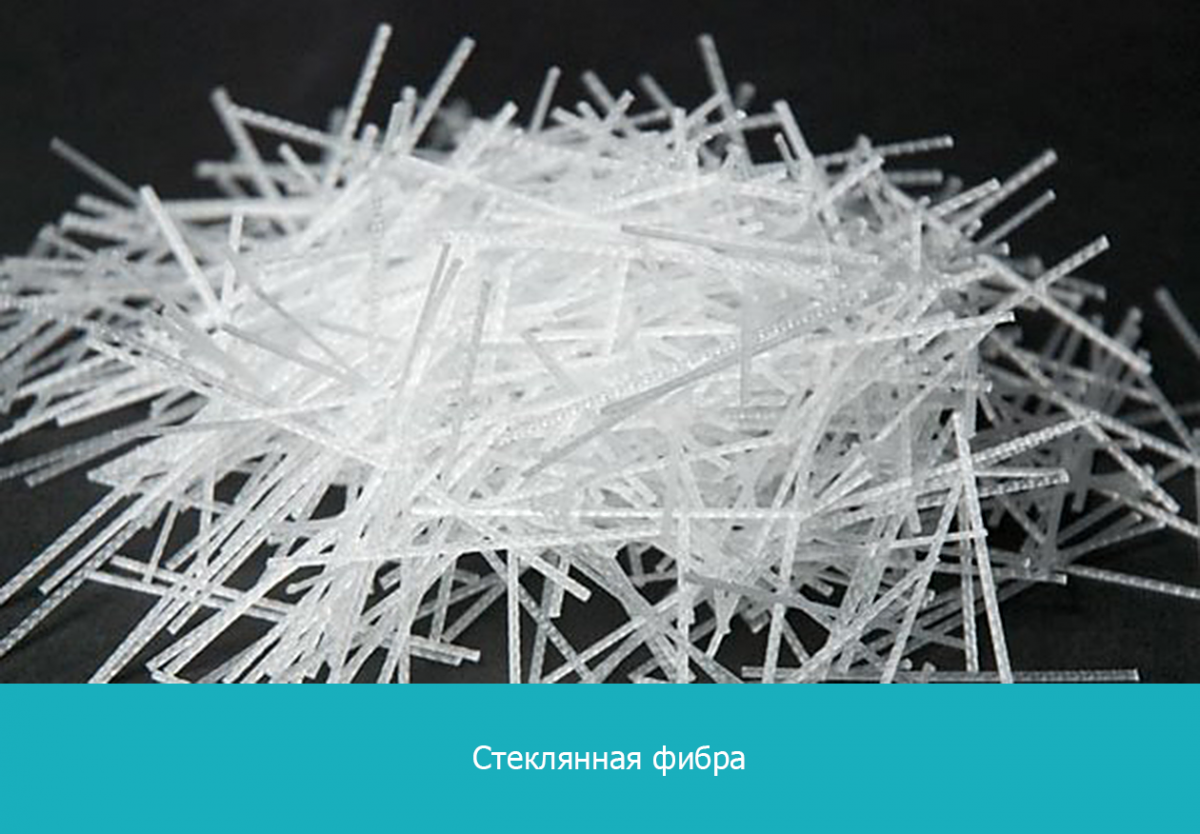

Стеклянная фибра

Стеклянная фибра изготавливается из стойкого к щелочам стеклянного волокна диаметром 10—15 микрон и прочностью до 2000 МПа.

Попадая в раствор, во время перемешивания стеклофибра распадается на отдельные волокна

Свойства стеклянной фибры

Стеклофибра придает бетону следующие качества:

- уменьшение растрескивания;

- снижение усадки;

- увеличение прочности и упругости.

Стеклянная фибра устойчива к агрессивным средам (кроме щелочной среды).

Где применяется

- в стяжках любой толщины;

- в сборных бетонных конструкциях;

- в строительных смесях.

Бетон с добавлением стеклянной фибры схватывается и застывает быстрее, это необходимо учесть при работе. Продлить срок жизни раствора поможет добавление пластификатора.

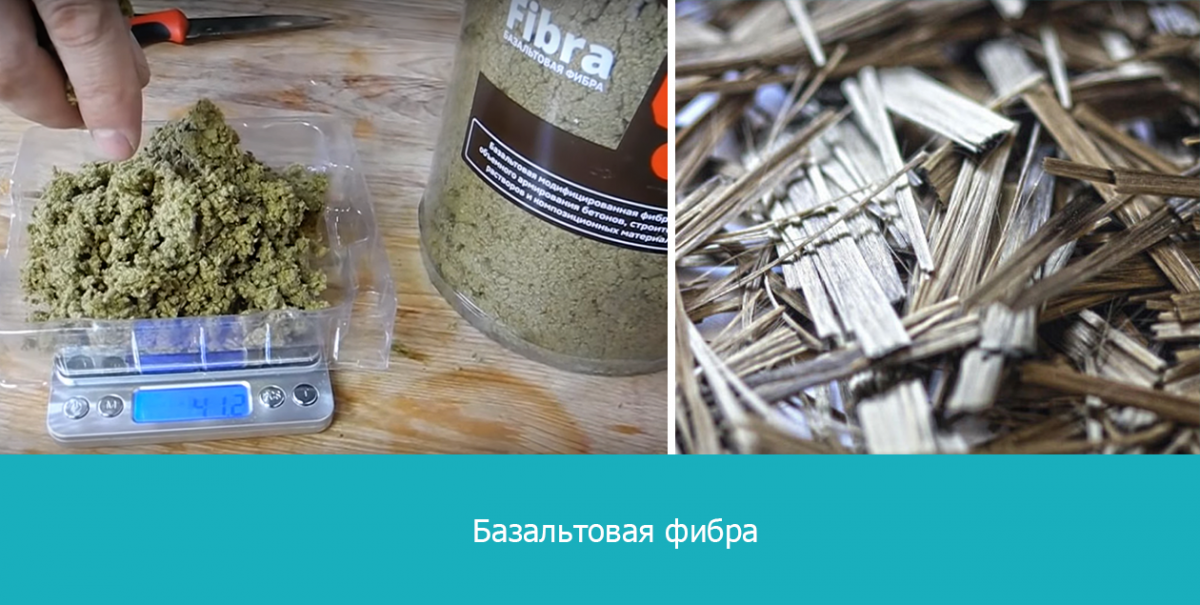

Базальтовая фибра

Базальтовой фиброй называют отрезки базальтового волокна, которые могут иметь длину от 1 до 150 мм. Волокно имеет диаметр 16—18 мкм, оно устойчиво к воде, кислотам, щелочам, прочное, упругое.

Базальтовое волокно, в отличие от металлической фибры, не подвергается коррозии, в 3 раза легче и имеет площадь поверхности в 25 раз больше. Базальтовая фибра обладает высокой адгезией и одинаковым с бетоном коэффициентом температурного расширения.

Качества бетона с базальтовой фиброй

Добавление фибры сообщает бетонам следующие характеристики:

- ударная прочность повышается в 5 раз;

- устойчивость к образованию трещин возрастает в 3 раза;

- прочность на раскалывание увеличивается в 2 раза;

- повышается стойкость к истиранию (до 300%) и долговечность;

- прочность на растяжение при изгибе увеличивается до 300%;

- морозостойкость повышается в 2 раза;

- благодаря отсутствию трещин устойчивость к коррозии повышается до 500%;

- водонепроницаемость увеличивается до 150%;

- уменьшается усадка;

- повышается ударная вязкость .

Где применяется

Базальтовую фибру используют для изготовления сейсмостойких конструкций, взрывобезопасных объектов, военных сооружений, сложных радиопрозрачных конструкций.

В связи с непревзойденной стойкостью к истиранию, которую получает бетон при добавлении базальтовой фибры, он широко применяется для изготовления стяжек.

Метод добавления

Базальтовое волокно замачивают в воде и затем добавляют в раствор при замешивании.

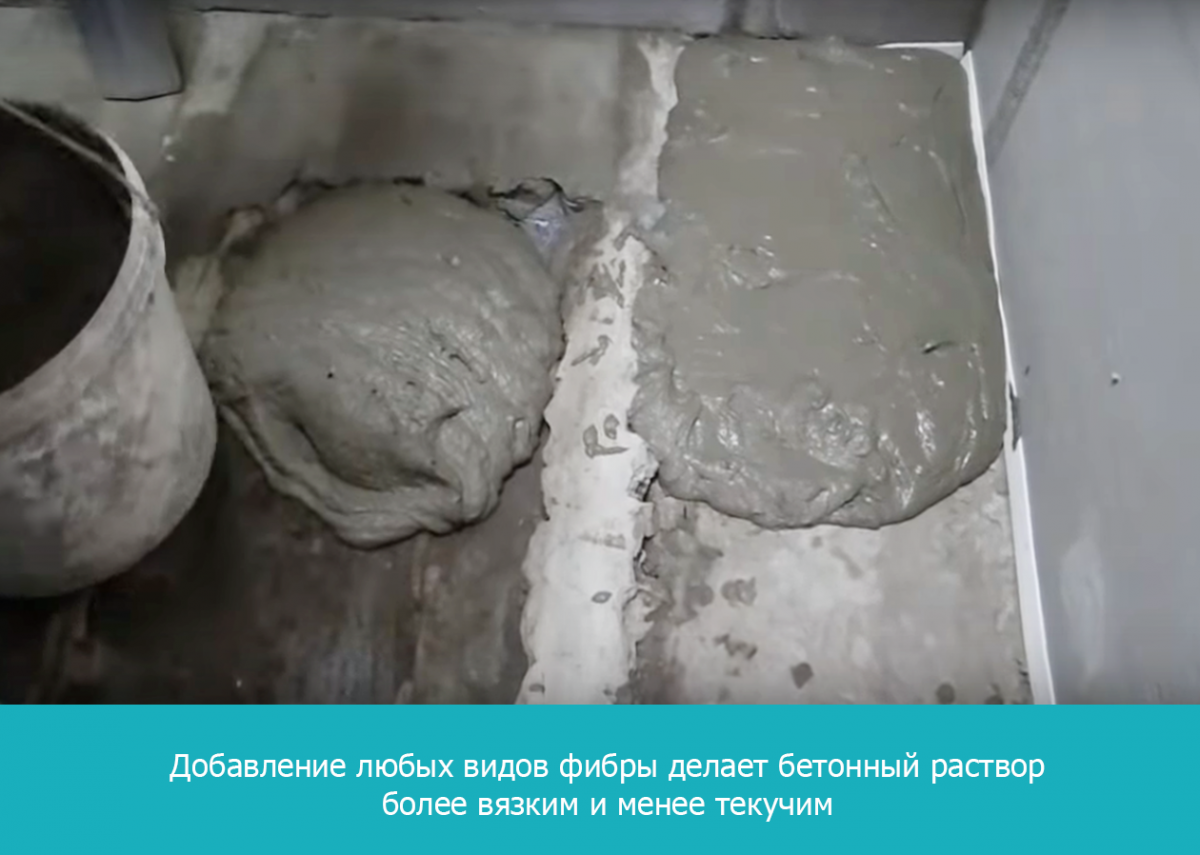

Добавление любых видов фибры делает бетонный раствор более вязким и менее текучим, поэтому важно совмещать использование фибры с применением пластификатора, который позволяет экономить цемент, воду, затраты на уплотнение бетона и увеличивает текучесть раствора.

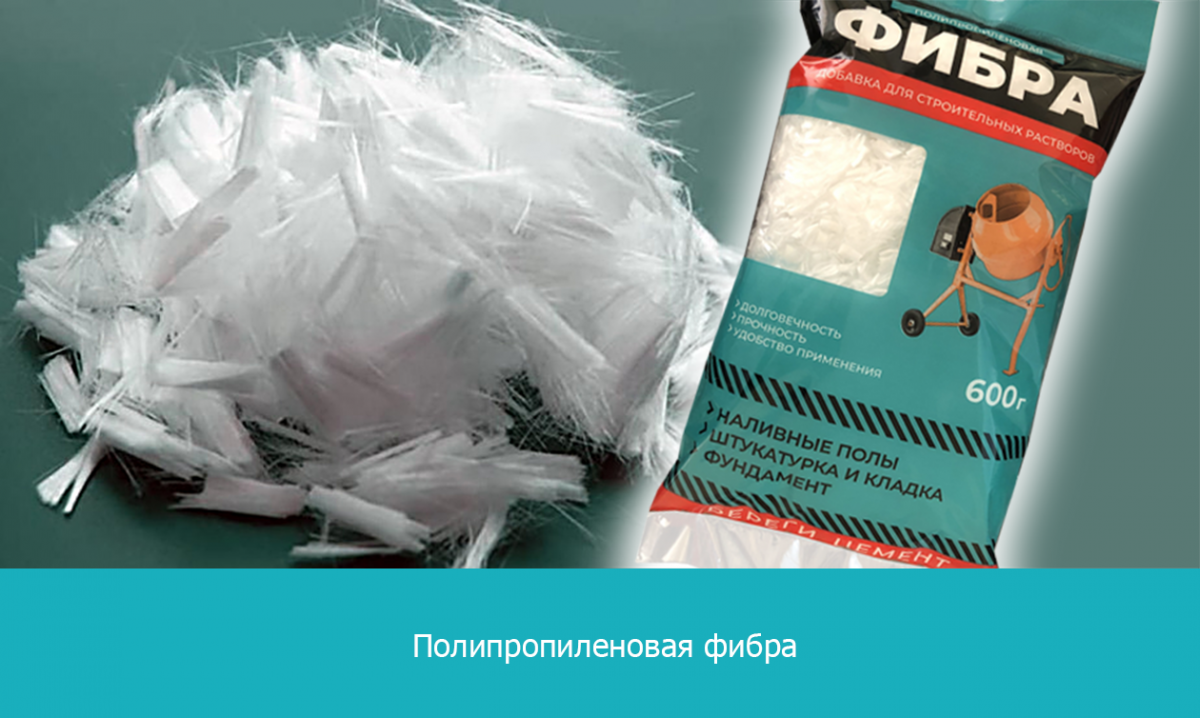

Полипропиленовая фибра

Полипропиленовая фибра — это армирующее микроволокно, применяемое как альтернатива армированию бетона. Это самый распространенный вид армирующих волокон.

Форма и свойства

Этот вид фибры изготавливается из синтетического вещества — полипропилена.

Волокна из полипропилена формируют экструзией или вытягиванием и нарезают на отрезки разной длины.

Длина волокон полипропиленовой фибры от 6 до 40 мм.

Фибра обладает значительной прочностью и упругостью, устойчива к агрессивным, в том числе, щелочным, средам и коррозии, а также огнеустойчива.

Весомое преимущество полипропиленовой фибры — ее легкость и большая площадь поверхности (в 1 кг полипропиленовой фибры около 1 миллиона волокон).

Фибра в бетонных смесях сочетается с любыми другими добавками:

- пластификаторами и суперпластификаторами;

- ускорителями;

- гидрофобизирующими добавками;

- противоморозными добавками.

Полипропиленовая фибра может изготавливаться из первичного или вторичного сырья. В первом случае качество фибры выше.

Для чего применяется полипропиленовая фибра

Добавление фиброволокна в раствор компенсирует растягивающие напряжения его нижнего слоя и разрывные напряжения вследствие нагрузок и обеспечивает следующие преимущества фибробетонов перед обычными бетонами:

- предотвращение расслаивания смеси;

- увеличение прочности на сжатие и на растяжение при изгибе;

- повышение долговечности бетона;

- снижение истираемости поверхности бетона;

- повышение ударной вязкости (при ударах бетон не раскалывается, а только появляется вмятина);

- устранение усадки;

- предупреждение образования трещин;

- повышение устойчивости к морозу;

- увеличение водостойкости бетона.

Дополнительные свойства полипропиленовой фибры

Раствор с фиброй становится более густым, держит форму и не течет, поэтому позволяет наносить штукатурку более толстым слоем.

В каких случаях применяют полипропиленовую фибру

Полипропиленовая фибра образует в бетоне трехмерный армирующий каркас, поэтому ее применение оправдано при изготовлении:

- промышленных полов;

- напольных покрытий;

- стяжек;

- бетонных полов;

- бетонных дорог;

- тротуаров;

- фундаментов.

Расход полипропиленового фиброволокна

Фибра очень легкая и очень экономичная. В общем случае соотношение фибры к бетону составляет 900 г на 1 кубометр смеси. В зависимости от области применения дозировка фибры может меняться:

- Для изготовления промышленных полов и бетонных дорожных покрытий применяют фибру размером 12, 20 или 40 мм от 1 кг на 1 м3.

- Для стяжек и теплых полов используется от 0,9 до 1,5 кг фибры длиной 12 или 20 мм на 1 куб смеси.

- В железобетонных конструкциях используют бетон с добавлением от 0,9 кг на 1 кубометр бетона фибры длиной 12 или 20 мм.

- Для ячеистых бетонов количество фиброволокна размером 12, 20 или 40 мм от 0,9 кг на куб бетона.

- Для наливных полов, штукатурных и ремонтных растворов применяют полипропиленовую фибру размером 6 или 12 мм из расчета 1 кг на кубометр раствора.

- Для мелкоштучных изделий сложной формы нужна фибра длиной 6 или 12 мм в дозировке от 0,9 кг на 1 м3 смеси.

- При изготовлении тротуарной плитки в раствор добавляют от 0,9 до 1,5 кг фибры длиной 6—12 мм на 1 куб цементного раствора.

Как применять фиброволокно из полипропилена

Фибра проста в применении.

Как добавлять фиброволокно в бетонный раствор?

Существуют три способа:

- Фибру добавляют к сухим компонентам раствора (цементу и наполнителям), тщательно смешивают строительным миксером или в бетономешалке, затем доливают воду.

- Фибру добавляют в часть воды затворения, хорошо перемешивают, чтобы волокна распределились и добавляют в бетонную смесь в процессе замешивания.

- Фибру засыпают в раствор во время замешивания небольшими порциями. После добавления каждой порции смешивают 5 минут, прежде чем добавить еще фибры.

Эффективность фибры непосредственно зависит от того, насколько хороша она распределилась в бетонном растворе, поэтому следует увеличить время замешивания на 15%.

Видео: Замес раствора с фиброй

На что обращать внимание при покупке фибры

Покупка некачественной фибры — не только напрасная трата денег, но и риск испортить конструкцию. Бетонные сооружения изготавливаются с расчетом на прочность и долгий срок службы. Использование некачественных материалов может привести к значительным убытками.

Например, на рынке встречается полипропиленовая фибра кустарного производства. На вид она мало отличается от заводской фибры, но изготавливается с нарушением технологии. В качественной фибре есть такой компонент, как замасливатель. Он препятствует комкованию волокон и способствует их равномерному распределению в растворе. Поддельная фибра скомкуется, и образования трехмерного каркаса в толще бетона не произойдет, а значит, бетон не получит тех свойств, которые ожидались при добавлении фибры. «Сэкономив» несколько рублей, можно понести существенные убытки.

Чтобы избежать таких ситуаций, приобретайте фибру проверенных производителей у надежных поставщиков.

Нужна ли фибра для стяжки, и какую использовать

При изготовлении стяжки важно соблюсти баланс между двумя взаимоисключающими задачами:

- обеспечение высокой прочности (что прямо пропорционально толщине стяжки);

- минимальная толщина стяжки (чтобы сэкономить материалы и максимально сохранить высоту потолка).

Решить это противоречие помогает добавление полипропиленового фиброволокна. Его рекомендуется добавлять как в раствор для мокрой стяжки, так и в смесь для полусухой стяжки независимо от того, используется ли армирование сеткой.

Фиброволокно не только повышает прочность стяжки и снижает ее истираемость, но и предотвращает усадку и появление трещин, увеличивает ударную вязкость поверхности, предотвращая растрескивание и сколы в процессе эксплуатации. Стяжка с добавлением фиброволокна отличается прочностью и долговечностью.

Видео: Стяжка с фиброй крепче, чем с арматурой!

Советы по выбору армирующего волокна

Каждый из видов армирующих волокон обладает своими преимуществами и недостатками. Выбор армирующего волокна напрямую зависит от назначения конструкций, которые будут изготовлены из бетона.

Большое значение имеет качество материала, поэтому следует внимательно отнестись к выбору производителя и продавца армирующих волокон.

Полипропиленовое фиброволокно — современная альтернатива армирования бетона, которая экономит деньги, затраты времени и труда и обеспечивает бетону повышенную прочность, долговечность, устойчивость к внешним факторам и другие важные характеристики. На сегодняшний день рекомендуется использовать фибру практически в любых конструкциях. Эффективность работы добавок зависит от их правильного выбора и применения.

Источник