Тиски для слесарных работ: сделай сам

При слесарных и столярных работах мастеру-самодельщику не обойтись без мощных тисков. Большие и новые тиски стоят дорого. Выход — или искать б/у тиски на вторичном рынке, или засучить рукава и, при наличии сварочного аппарата и УШМ, сделать недорогие тиски своими руками. Рассмотрим пример пользователя портала с ником Korkus и расскажем:

- Как самому сделать слесарные тиски из металла.

- Какие детали нужны для изготовления самодельных тисков.

- Какие инструменты потребуются.

Тиски для слесарки своими руками: пошаговая инструкция

В интернете можно найти много вариантов самодельных тисков, сделанных своими руками. Я тоже решил сделать слесарные тиски из имеющегося у меня металла, чтобы не покупать заводские. И вот, что из этого получилось.

Для изготовления самодельных тисков нужны детали:

- Основание тисков – металлическая пластина толщиной 4 мм;

- Направляющая призма — профильная труба сечением 5х5 см, толщина стенки 4 мм;

- Основа губок — уголок с полкой 7.5 см, толщина стенки 8 мм;

- Ходовой винт – шпилька диаметром 20 мм;

- Также потребовались – металлическая полоса шириной 5 см и толщиной 1 см, усиленная гайка для шпильки и уголок с полкой 60 мм и толщиной стенки 5 мм.

Работы по изготовлению слесарных тисков разбили на ряд этапов:

1. Основание под тиски Korkus сварил из двух металлических пластин размером 20х16 см.

Затем места сварки зачистили.

2. По центру основания пользователь провёл линию для разметки места под ходовой винт — шпильку. Гайка под ходовой винт приварена к проставке толщиной 10 мм.

3. Направляющая тисков сделана из квадратной профильной трубы, в которой болгаркой сделан продольный паз шириной чуть больше, чем приваренная подставка с гайкой.

4. Для крепления направляющей использован 60-й уголок (2 шт.) длиной 20 см.

Уголки обхватывают профильную трубу, а сверху к ним приваривается крышка из полосы толщиной 1 см и шириной 5 см. Получается короб.

Чтобы профильная труба свободно двигалась в коробе и получился зазор, использованы проставки – 2 полотна от пилы по металлу.

Т.к. щель между пластиной и уголками получилась достаточно большой, то, после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину изнутри.

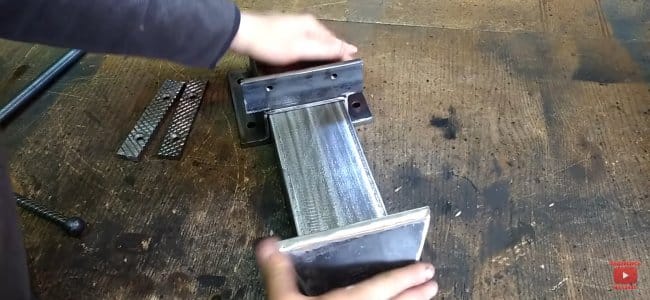

5. Основание губок слесарных тисков сделаны из прочного уголка с полкой 75 мм и стенкой 8 мм.

Губки тисков изготовлены из полосы толщиной 1 см.

В уголках и губках просверлены сквозные отверстия диаметром 4.2 мм.

Затем в уголках пользователь нарезал резьбу М5, а в губках рассверлил отверстия сверлом 5,1 мм и раззенковал отверстия под потай.

В губки вкручены болтики, а с обратной стороны прикручены гайки, которые потом обварили.

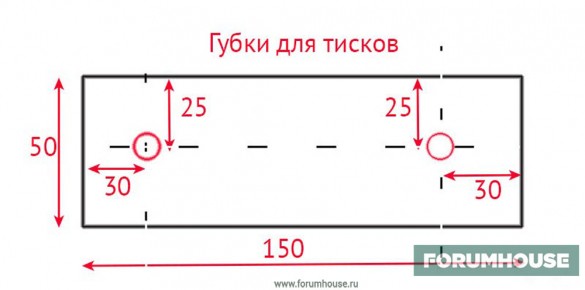

Чертёж губок для слесарных тисков.

6. С торца профильной трубы приварены два уголка.

Губки усилены треугольными ребрами жесткости и заварены пластиной металла толщиной 4 мм.

Источник

Самодельные тиски из металоллома

Приветствую любителей помастерить, сегодня мы рассмотрим, как изготовить такую полезную в быту вещь как тиски. Автор решил собрать самоделку из имеющегося металлолома, получилось все аккуратно и надежно. Конечно, на первый взгляд не очень надежно сделан винтовой узел, тут использовался обычный резьбовой стержень и гайки, в то время как в качественных тисках использует вал с закаленной сталью, а резьба имеет особый шаг. Тем не менее, тиски прекрасно сжимают кусок профильной трубы, так что держать предметы они смогут вполне неплохо. На тисках также имеется небольшая наковальня. Если вас заинтересовал проект, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— швеллер;

— уголок;

— листовое железо;

— резьбовой стержень, гайки;

— стальной стержень для ручки;

— краска по металлу.

Процесс изготовления тисков:

Шаг первый. Подготовка материалов

Подвижная часть тисков изготовлена из куска швеллера, а для изготовления основы автор использовал толстое листовое железо. Чтобы получить основу нужных размеров, автор сварил листы вместе.

В качестве направляющей для швеллера (движущейся части) автор использовал два уголка и листовое железо. Губы автор изготовил из уголка, они потом дополнительно были обварены листовым железом.

Все составляющие нарезаем и очищаем до блеска болгаркой с щеточной насадкой.

Затем устанавливаем на основу швеллер и по бокам привариваем направляющие, в нашем случае это уголки. Швеллер должен легко двигаться между направляющими, но и люфтов больших быть не должно. Сверху над швеллером привариваем пластину между уголками, получается своего рода труба, в которой движется швеллер.

Шаг третий. Губы

Неподвижную губу привариваем к основе, в качестве материала автор использует кусок уголка. Ну а подвижную губу привариваем к концу швеллера. Торец швеллера завариваем пластиной из толстого железа, в ней должно иметься отверстия для резьбового вала. Эта пластина будет служить упором для резьбового вала.

Далее губы нужно укрепить, вырезаем из толстого листового железа треугольники и привариваем на свои места. Сварные швы по мере возможности зачищаем, чтобы все выглядело аккуратно.

Шаг четвертый. Рабочий вал

Делаем рабочий вал, в нашем случае это резьбовой стержень. Накручиваем на вал две гайки и свариваем их между собой, а также привариваем к валу. Затем эта деталь шлифуется болгаркой, это будет упор вала. К концу вала перпендикулярно приваривается гайка, это будет ухо для ручки. В качестве ручки используем стальной стержень, так как железный будет гнуться.

Также на валу должен быть внутренний упор, который будет отвечать за раздвигание губ, накручиваем гайку на вал и привариваем ее. Вот и все, вал готов, осталось его смазать для продолжительного срока службы и тиски можно собрать. Они уже работают, но требуют доработки.

Шаг шестой. Обшивка для губ и наковальня

Губы автор решил дополнительно обшить листовым железом, благодаря чему все красиво смотрится, а губы дополнительно укреплены. После зачистки сварных швов все выглядит как цельное изделие.

Делаем для тисков и наковальню, которая позволит выравнивать детали и так далее. Свариваем ее из толстого листового железа. В завершении тиски хорошо зачищаем до блеска, убираем неровности.

Шаг седьмой. Завершение

В завершении красим тиски краской по металлу, теперь железо не будет ржаветь, а тиски будут отлично выглядеть. Рабочий вал обязательно смазываем, теперь тиски работают легко, а резьба изнашивается не так быстро.

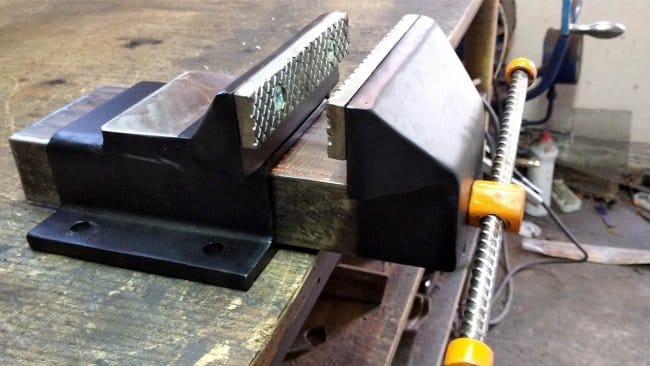

Тиски готовы, в качестве эксперимента автор сжимает кусок профильной трубы. Максимально губы тисков раздвигаются до 30 см. наковальня также работает отлично. На этом проект окончен, надеюсь, вам самоделка понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник

Мощные гаражные тиски из швеллеров своими руками

Привет, всем любителям мастерить что — либо полезное своими руками. В сегодняшней статье я попытаюсь вам подробно описать сборку очень полезного инструмента для каждого самоделкина. А именно соберём мы мощные тиски из металлического профиля. Наверняка каждый хоть раз мечтал о мощных и прочных тисках, но парой для многих отталкивает от их покупки большая стоимость. Данная же самоделка обойдётся намного дешевле любого толкового заводского аналога, и будет прочнее большинства из них, так как в заводских аналогах зачастую используют сплавы дешевых металлов для удешевления. Сама по себе конструкция тисков предельна, проста, и поэтому какие-то сложные навыки сварки при сборке не потребуются. Ну, что ж, думаю не стоит тянуть с длинным предисловием, погнали.

Для сборки мощных тисков понадобится следующее, а именно:

— Металлические уголки (6 мм)

— Лист толстого металла (6 мм)

— Толстый металлический «П» образный профиль (6мм)

— Толстая металлическая шпилька (18 мм)

— Гайки под шпильку

— Небольшой отрезок металлической арматуры

— Тонкие металлические пластины по 2 мм (для выставления зазоров)

— Винты

— Эмальная краска

Продолжаем сборку ходовой части конструкции. Далее необходимо от профильного металлического уголка отпилить пару отрезок одинаковой длины. Получившиеся обрезки от уголка необходимо будет приварить к металлическому прямоугольнику. Для этого чтобы не промазать с расстоянием между уголками, необходимо сделать следующее. А именно взять «П» образный профиль, который и будет перемещаться внутри ходовой части, положить его в центр прямоугольной пластины, и по бокам расставить уголки.

Между «П» образным профилем и уголками должен быть небольшой зазор для лёгкого перемещения самого швеллера. Для того что бы обеспечить правильный и равномерный зазор, на необходимо подобрать какую-нибудь пластину толщиной примерно 2 мм и подложить между уголками и профилем. Только потом привариваем уголки к толстому металлическому прямоугольнику, который в данном случае является основанием конструкции.

Приварив уголки, убираем пластины для выставления зазора, и проверяем, как себя чувствует «П» образный профиль, в своём пазу, если ему ничего не препятствует при перемещении, то продолжаем. Далее необходимо между приваренными уголками на основании приварить «распорку» тем самым соединив вежду собой пару уголков. Так мы получим полноценную ходовую часть. Эту распорку выпиливаем из того же листа 6мм металла.

Как не трудно было догадаться, после выпиливания распорки, необходимо её приварить на свое место к уголкам. Приваривать следует так же, как мы ранее приваривали уголки к основанию, а именно оставив зазор в 2 мм. Поэтому кладём «П» образный профиль на место, сверху на него кладём пару 2 мм пластин, и только потом прикладываем саму распорку. Струбцинами прижимаем уголки, дабы уменьшить зазор для сваривания. И далее свариваем, провариваем тем самым, все места соединения.

Убираем струбцины. И проверяем, как себя чувствует «П» образный профиль, он должен беспрепятственно продольно перемещаться по ходовой части. Убедившись в том что у нас все в порядке зашлифовываем все сварные швы, для того чтобы придать заготовке вид монолитной детали.

Переходим к нашему уже ранее используемому «П» образному профилю. Здесь стоит упомянуть о его длине. Длина данной части конструкции может быть абсолютно любой, тут уже все зависит от ваших потребностей. Автор самоделки же отрезал отрезок длиной примерно 30 см, этого более чем достаточно для перекрытия большинства потребностей.

К одной из сторон «П» образного профиля необходимо приварить металлическую пластину, тем самым сделав заглушку в профиле. Именно эта пластина будет у нас служить упором, для перемещения профиля. В этой пластине пред её привариванием необходимо проделать сквозное отверстие по её центру. Через это отверстие будет проходить шпилька, поэтому само отверстие должно быть чуть больше по диаметру, чем выбранная вами шпилька. Надежно свариваем и зашлифовываем сварные швы.

Следующим шагом необходимо изготовить деталь, благодаря которой будет, происходит продольное движение. Конечно, можно было бы просо к ходовой части приварить подходящую гайку, но это получилось весьма не надежно. Поэтому автор сделал следующее, а именно взял три гайки вместо одной и сварил их между собой, затем дополнительно усилили соединение парой металлических пластин. И вварил эту гаечную сборку в ходовую часть. Здесь главное чтобы гайки были параллельны с отверстием в приваренной заглушке на профиле.

После чего изготавливаем рукоять для зажима. Для этого понадобится сама шпилька, на которой будет установлена рукоять. На конец этой шпильки накручиваем пару гаек, только что накрученные гайки необходимо закрепить на шпильке небольшой сварной точкой. Далее проделываем в гайках перпендикулярное сквозное отверстие. В это самое отверстие вставляем отрезок арматуры (заранее отшлифованной) и для того чтобы она не вылетела, на её краях привариваем по одной гайке.

Далее необходимо вырезать ещё пару отрезков из металлического уголка, длина этих уголков должна быть немного больше чем ширина «П» образного профиля. К этим уголкам будем крепить зажимные «губы». Для того чтобы у нас в любой момент была возможность запросто заменить эти губы. В уголках необходимо проделать отверстия и нарезать метчиком в них резьбу для винтового соединения.

Переходим к изготовлению самих губ, их будем делать из металлических пластин толщиной 6-10мм. В вырезанных металлических заготовках под губы, следует проделать пару ответных отверстий, для крепления самих губ к уголкам. Далее уже при помощи болгарки нарезаем перпендикулярные канавки по всей площади заготовки. Делаем это на каждой губе, с одной из её сторон.

Плавно начинаем собирать конструкцию. Прикручиваем губные пластины к ранее подготовленным уголкам. Уголки с губами соединяем друг с другом с помощью струбцины (это нужно для того что бы обеспечить их параллельность относительно друг друга, после установки на конструкцию). И собственно привариваем эти уголки, один уголок к движимой части, а второй к недвижимой.

Далее для того чтобы в конечном итоге уголки с губами не позагибало в обратные стороны, необходимо сделать следующее. А именно приварить к уголкам распорки, вырезанные из пластин, тем самым превратив уголки в треугольники в разрезе.

После чего полностью шлифуем всю нашу самоделку, убрав все коррозию и сварные швы. Затем уже красим какой-нибудь эмальной краской. Она необходимо для сохранения и защиты самоделки от воздействия коррозии. Устанавливаем на место шпильку, закрутив ещё одну гайку и закрепив её в одном положении (см. фото). Это нужно для того чтобы шпилька выкручивалась вместе с двигаемой частью

Вот и все, готово! В итоге у нас получился полезный инструмент, который будет постоянно вам пригождаться

Вот видео автора самоделки:

Ну и всем спасибо за внимание и удачи в будущих проектах самодельщики

Источник