- Подогрев плат своими руками. Версии 1 и 2

- Ремонт ноутбука своими руками.

- Меню навигации

- Пользовательские ссылки

- Объявление

- Информация о пользователе

- Нижний подогрев своими руками. Из блока питания и 2-х прожекторов

- Сообщений 1 страница 17 из 17

- Поделиться117.02.2015 22:50:32

- Поделиться218.02.2015 09:20:44

- Поделиться322.02.2015 12:14:26

- Поделиться427.03.2015 19:20:31

- «Проект на час»: собираем простой паяльный столик для SMD-компонентов

Подогрев плат своими руками. Версии 1 и 2

Здравствуйте уважаемые ЯПовчане!

Много уже здесь было всяких самоделок,много чего полезного из них я для себя почерпнул и решил что можно и свою лепту внести в это дело-может кто то и из моего опыта найдет для себя конструктивную составляющую. Пост первый,постараюсь не запутаться с созданием и добавлением фоток, поэтому прошу отнестись как к новичку с терпением :).

Будет около двух десятков фоток и текст.

Занимаюсь ремонтом цифровой техники и конечно процесс

пайки это неотьемлемая часть работы.Кто занимается тем же самым прекрасно знают как спасает,а иногда и просто не позволяет без своего наличия выполнить работу нижний подогрев для малогабаритных плат. Да, эти устройства продаются,но во-первых,стоят как-то неоправданно дорого (тот же Профи- цены от 4000р), во-вторых сделать самому это как минимум приятно :). Изготовление термовоздушного нагревателя плат не рассматривалось изначально поскольку у него главный недостаток это шумность.На работе это не напрягает,а вот дома хочется тишины и покоя,поэтому было принято решение ваять инфракрасный вариант.Для сравнения цена в магазине у аналогичного примерно 5600р. Вся электроника была заказана на всем известной торговой площадке и вот дело пошло.Корпусом у нас будет служить дохлый DVD-привод.Освобождаем его от внутренностей и после разметки вырезаем необходимые технологические отверстия и формы.

Устанавливаем сам инфракрасный излучаель.Он керамический,стоимость на данный момент 530р.Цены я указываю по тем ссылкам,по которым я все покупал так что

они могут отличаться, если Вы просто найдете эти комплектуюущие поиском.Крепил алюминиевыми скобами-делал из полосы.Отверстий для крепления этот

нагреватель не имеет,а фиксироваться в устройствах должен в специальной прорези посредством пружинной пластины.Описывать подробно не буду-тут уж кто как

придумать сумеет так и закрепит.У меня получилось надежно и без болтанки зажать его скобами.

Далее устанавливаем термодатчик,который шел в комплекте с термостатом(о нем позже).Для этого изготавливаем из полоски металла элемент крепления и

зажимаем туда нашего подопечного.

Датчик старался расположить так,чтобы его передний край был над центром нагревателя.

Закрываем все это дело решеткой от кулера блока питания одновременно обеспечивая расстояние от поверхности нагревателя до плат примерно 15мм.

Переходим к изготовлению передней панели.Она из фанеры 7мм-что было под рукой то и взял.Лобзик,напильник,нож и наждачка и вот можно монтировать в нее

термостат и кнопку включения.Термостат-он умеет включать и выключать нагрузку по заданной программе,поддерживать нужную температуру

подконтрольного объекта.Стоит сейчас около 900р.

И коммутируем все это в единое целое.

На выходе получаем готовое изделие.

Схема простейшая.Сетевое напряжение через кнопку включения и предохранитель подается на термостат.Нагреватель

подключен к нему же(схема подключения нарисована на корпусе термостата).В свою очередь термостат на основе показаний датчика и заданной программы

осуществляет управление нагревателем.Когда температура датчика достигнет заданной нагрев прекращается,а когда температура опустится до нижнего

предела нагрев снова включается и греет плату до установленного порога.Потом процесс повторяется.

Все получилось здорово и красиво,но в процессе эксплуатации обнаружились и недостатки этой конструкции.Самый главный это инертность нагревателя.

Т.е. при включении, когда идет первичный набор температуры термостат, как ему и положено отключает питание нагревателя когда значение достигнуто.

Но нагреватель,зараза имеет массу :).Вот этот момент я упустил когда обдумывал проект.Наверное как обычно уставший был :).И когда питание с нагревателя

уже снято он продолжает греть. и греет еще градусов на 30-40.Потом идет остывание,следующее срабатывание нагрева и вновь отключение.Но теперь уже

пост-нагрев не так большой,15-20 градусов.Это происходит потому,что датчик не остывает до комнатной температуры как при первом включении и дает

команду на нагрев уже горячей платы.Сам нагреватель тоже горячий.Соответственно время нагрева уменьшается и после отключения нагревателя его запаса

тепла хватает уже на меньнее время пост-нагрева.Следуюущий цикл уменьшает эти показатели еще.И так до тех пор пока температура платы не станет той,

которую мы задали на термостате.Как успокаивающийся маятник.По времени этот процесс занимает минут 10.Вроде немного,но тут есть засада-первым циклом

нагрева можно навредить плате,когда температура убегает выше заданной.Обойти эту проблему можно установив на нагрев какую-нибудь ненужную плату и

подождать пока с ней нагреватель выйдет на рабочий режим.Но это ж неудобно и не по фэн-шую.Поэтому было принято решение о доработке устройства в версию 2.

В закромах у меня много всяких примочек валяется и среди них есть диммер до 2000вт переменного тока.Стоит такая штуковина 180р.

Источник

Ремонт ноутбука своими руками.

Меню навигации

Пользовательские ссылки

Объявление

Информация о пользователе

Вы здесь » Ремонт ноутбука своими руками. » Общие вопросы. Другие производители. » Нижний подогрев своими руками. Из блока питания и 2-х прожекторов

Нижний подогрев своими руками. Из блока питания и 2-х прожекторов

Сообщений 1 страница 17 из 17

Поделиться117.02.2015 22:50:32

- Автор: Сеган

- Мастер

- Откуда: Екатеринбург — Алапаевск

- Зарегистрирован : 06.03.2014

- Сообщений: 2735

- Уважение: [+259/-4]

- Позитив: [+53/-2]

- Провел на форуме:

1 месяц 3 дня - Последний визит:

17.09.2021 09:34:16

Вот решил поделиться опытом по созданию нижнего подогрева из доступных средств.

Я уже делал более серьезный подогрев, но процесс создания уже упущен, так что

делая эту малютку я решил фотографировать процесс, возможно, кто то, потом скажет спасибо.

И так, приступим!

Нам потребуется:

— Блок питания от ПК

— Диммер (регулятор мощности)

— Два галогеновых прожектора

— Колодка клемная для проводов

— Термоизорляция (асбест, паранит или еще что-либо)

— Пластина текстолита (если нету, то берем что-то другое)

.

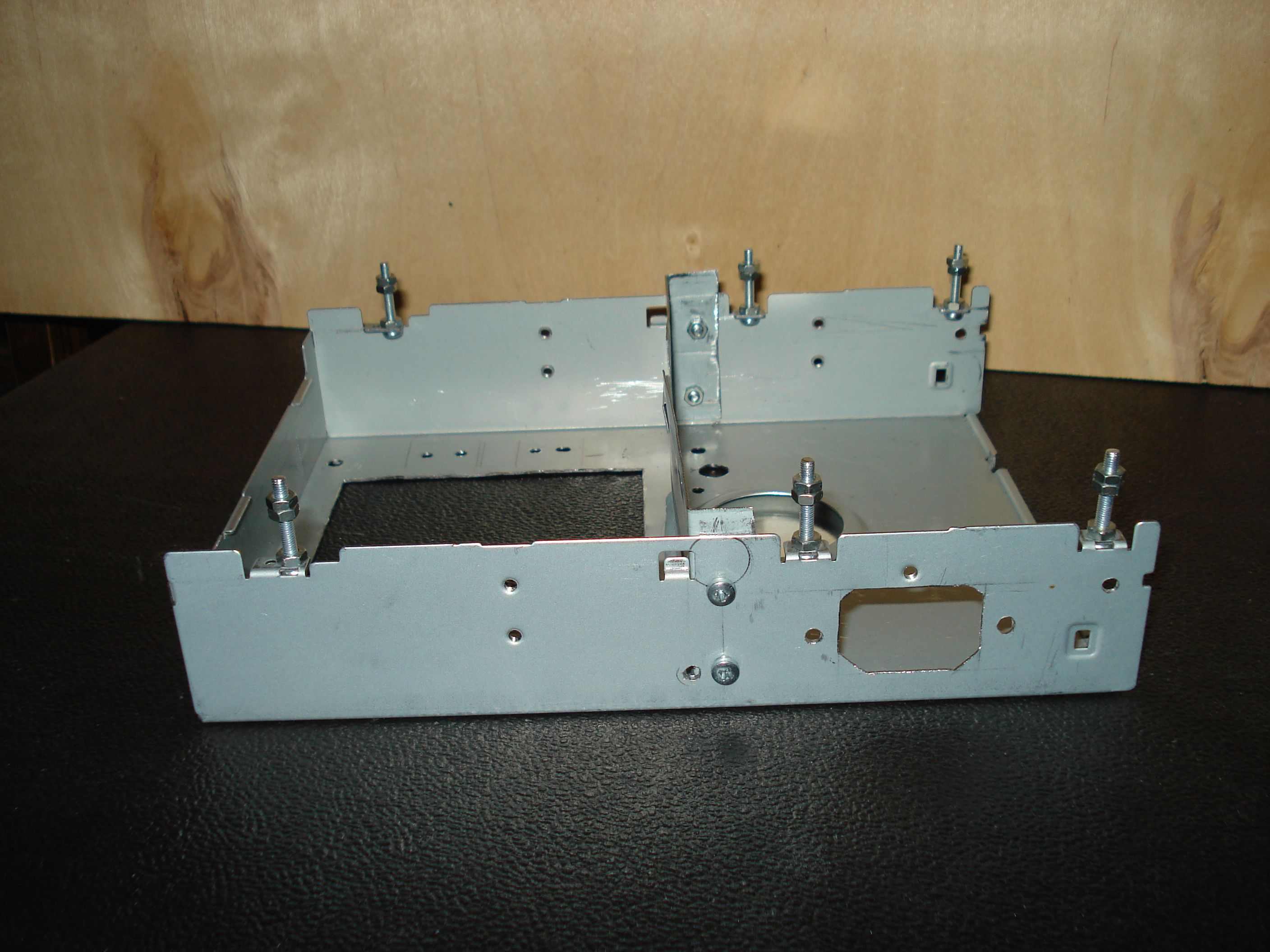

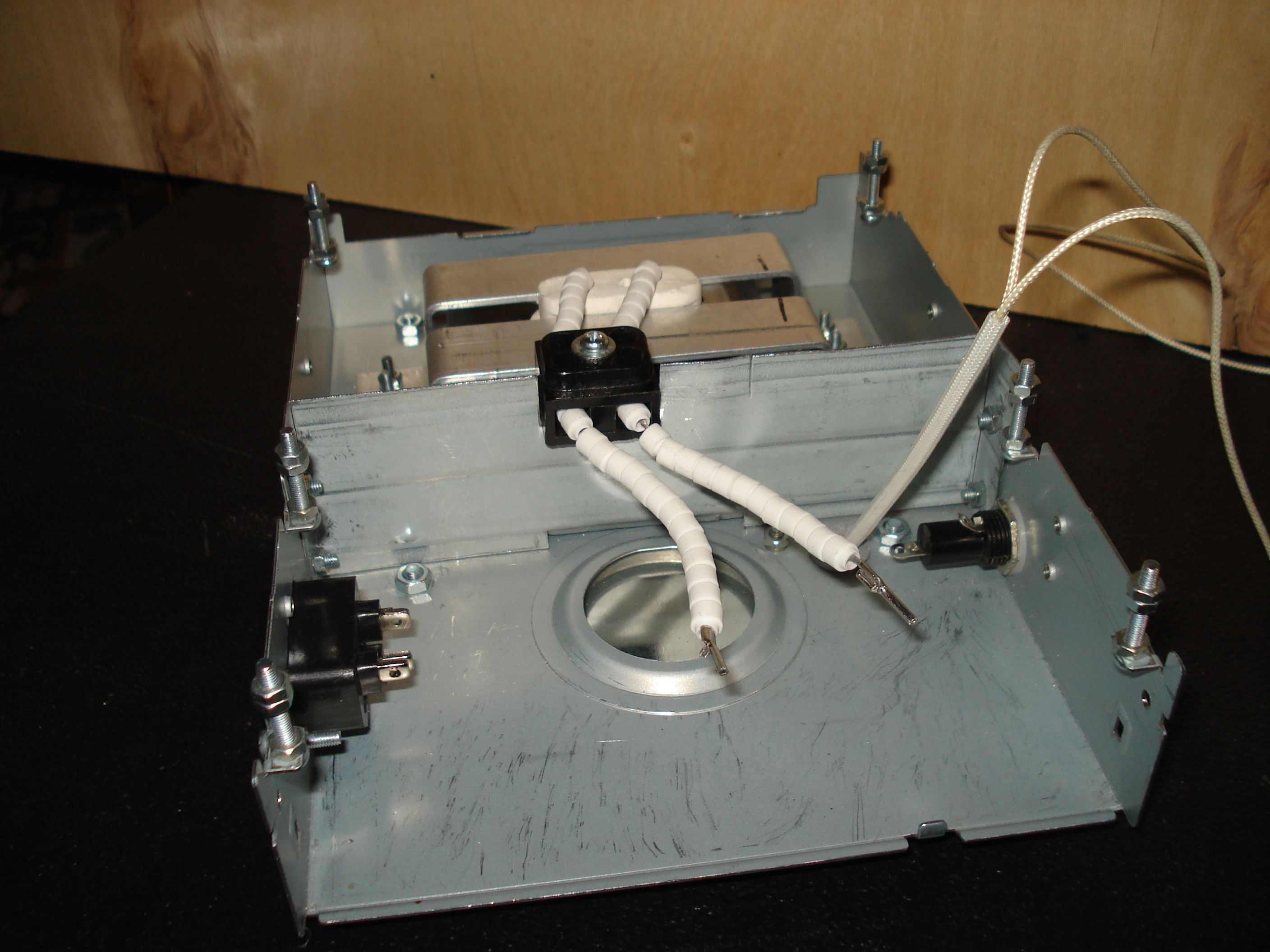

Берем блок питания от обычного компьютера, вытаскиваем внутренности и получаем следующую картину

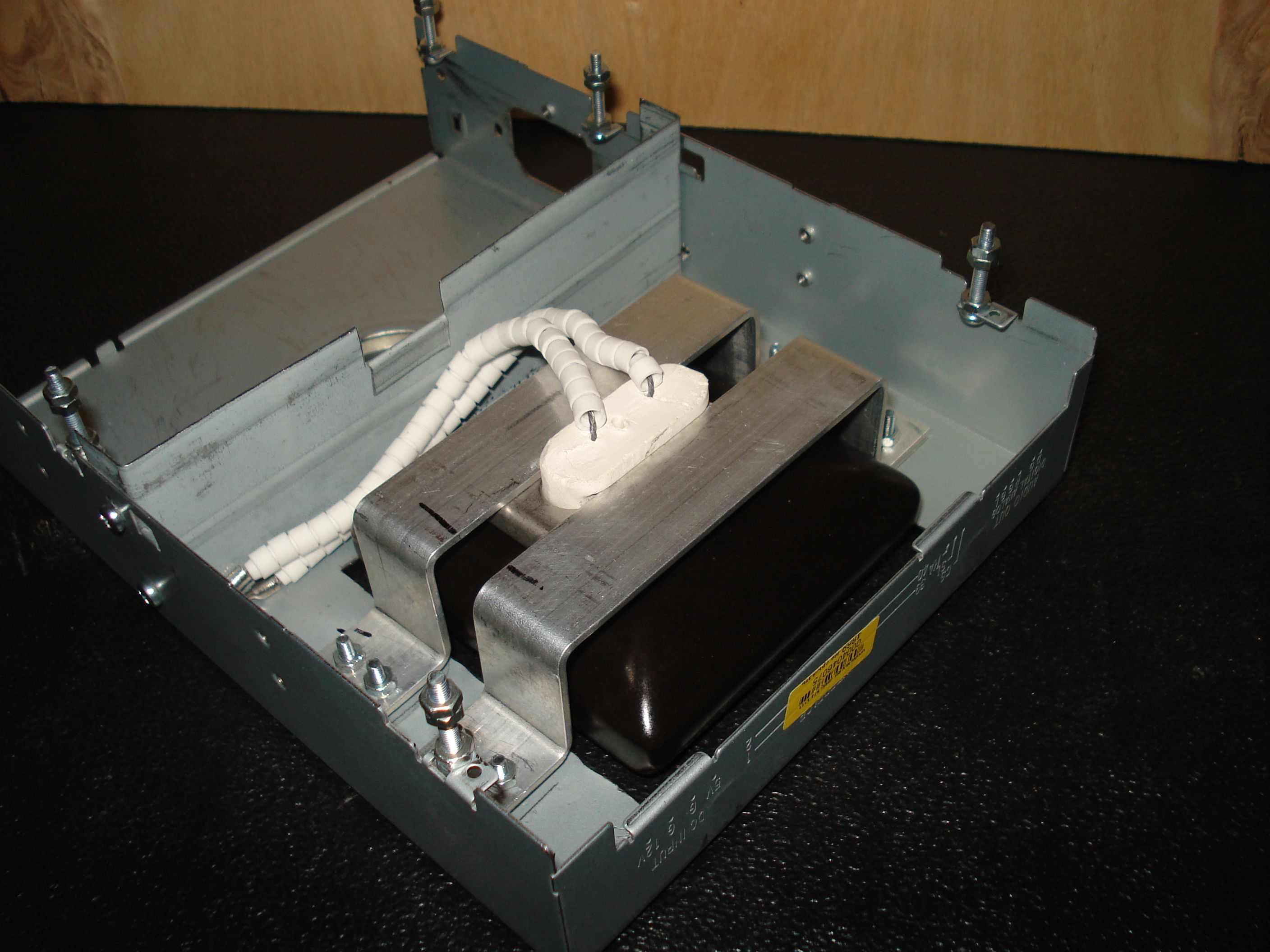

Затем покупаем два галогеновых прожектора (150 Ватт), купил я один по цене 200 рублей итого 400 рублей.

Из прожекторов нам необходимо достать только керамические держатели лампы, отражатель и термостекло.

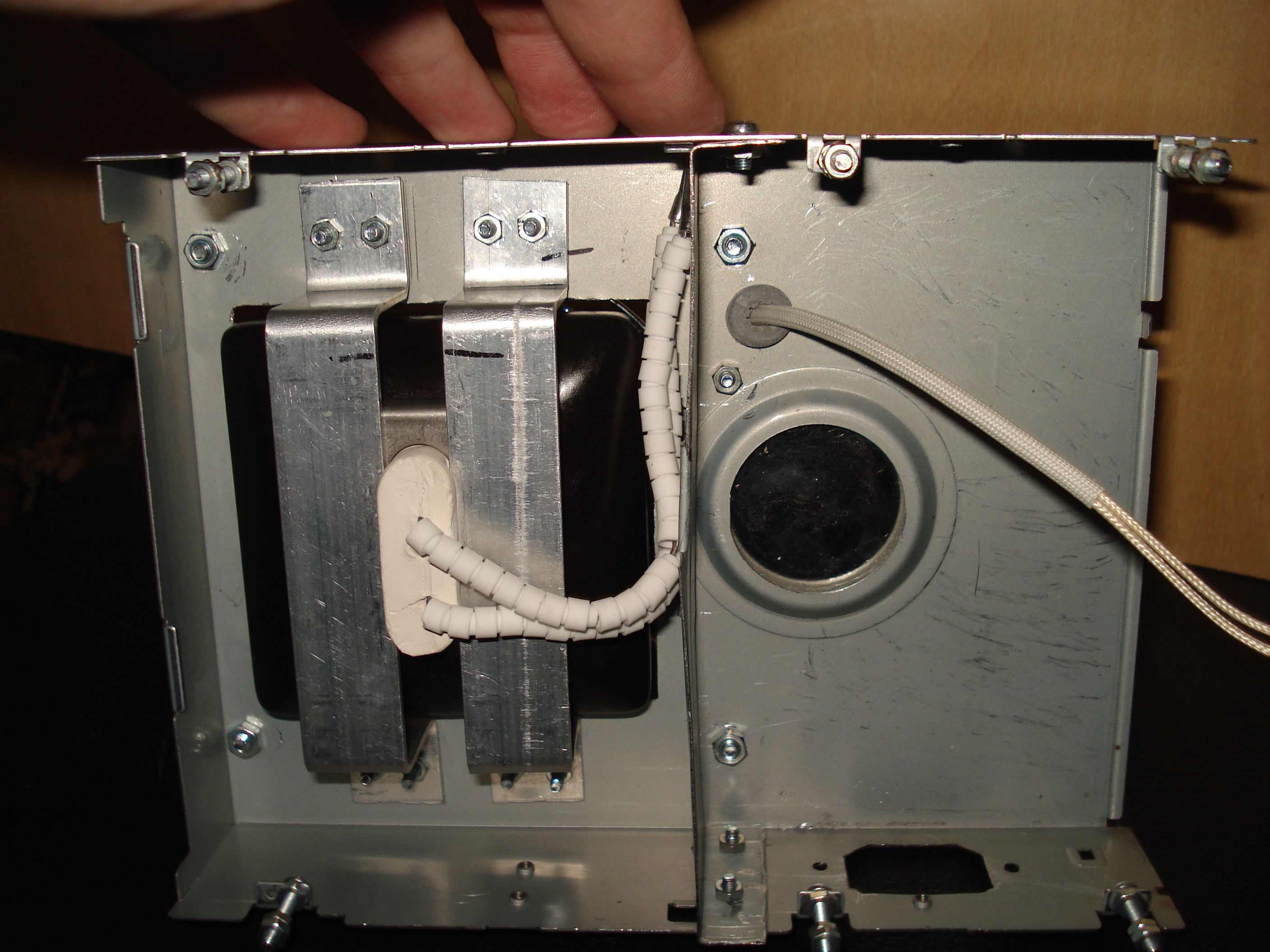

Керамические держатели прикручиваем саморезами к толстой текстолитовой пластине, вырезанной по длине блока пит.

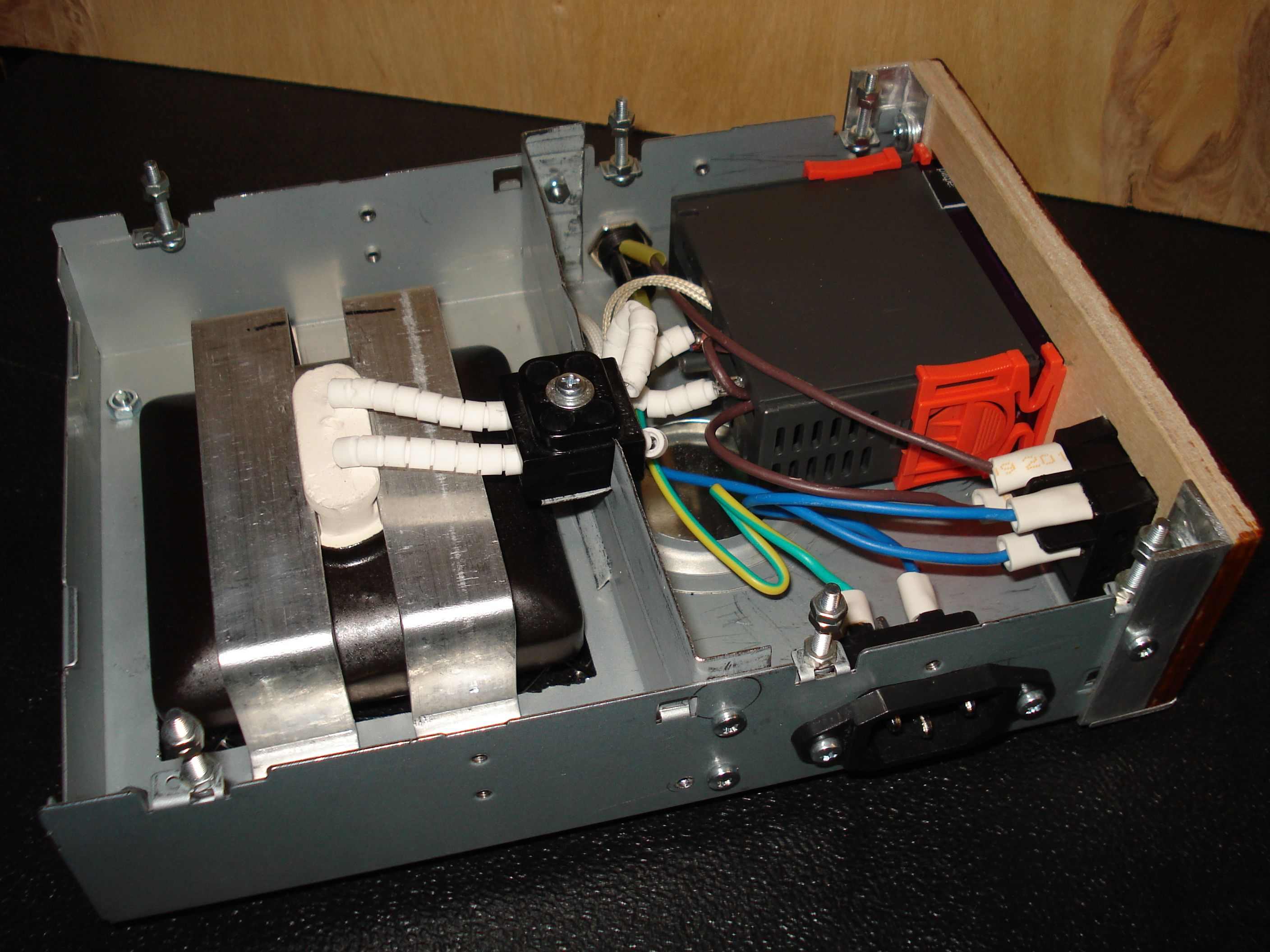

Берем диммер (регулятор мощности) его купил за 600 рублей, размечаем под него посадочное место и пилим чем можем, я пилил дремелем с отрезным диском.

И так, выпилили.

Вставили диммер, закрепили саморезами. Вставили пластину с держателями ламп.

Припаяли два провода с одной стороны от ламп к коннектору питания,

другой будем пускать через диммер (принцип на разрыв, типа выключатель)

Все припаяли! Теперь второй провод втыкаем в колодку, желательно термостойкую,

далее этот провод входит в наш диммер и выходит снова в колодку, но передает контакт на провода второй половины ламп.

На этом электрика закончилась, идем дальше.

Изолируем от излишков тепла корпус и все пластиковые детали. Ну и в целом, лучше же когда корпус прохладный,

чтобы не обжигаться, когда случайно его заденешь.

В моем случае я использовал асбест, т.к. ничего больше не нашел и впринципе не знаю что может лучше изолировать чем он.

Подгоняем отражатели, подрезав место стыка, накидываем верхнюю крышку.

Ставим декор панельку на диммер.

Далее я долго мучался, но решил сделать так:

Положил термостекло на верхную часть (стекло которое было на галогеновом прожекторе)

и прижал решеткой винтелятора прикрутив ее на саморезы.

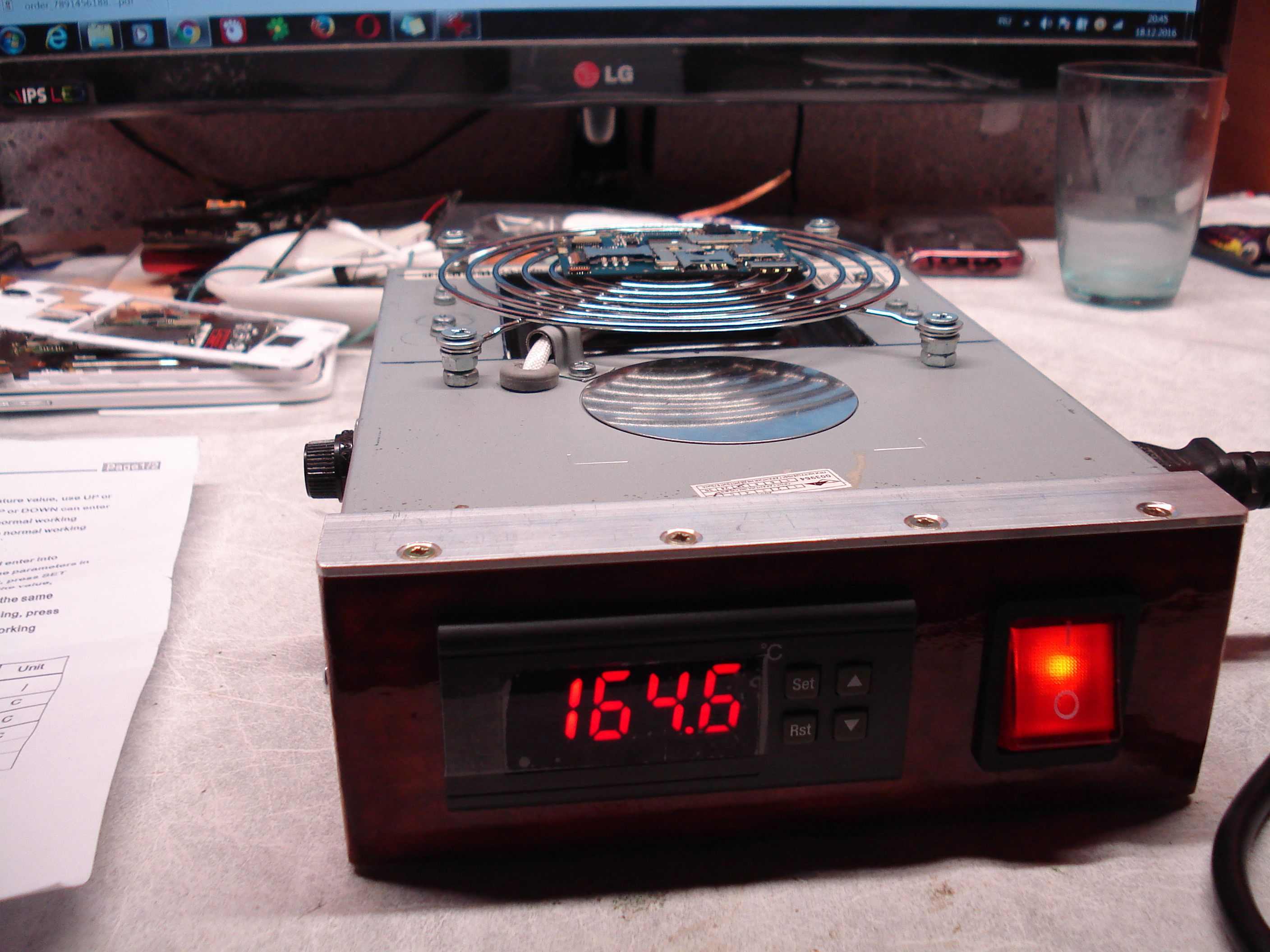

Все теперь у нас есть миниатюрный подогрев, который можно с легкостью поставить и убрать со стола

На самом минимальном положении диммера у меня получилось 120 градусов, самое то, чтобы высушить чип к примеру.

Температурный диапазон от 120 градусов и до сжигания текстолита в труху.

Общая мощность на максимуме 300 Ватт, это при том, что на полную включать вообще нет необходимости.

Подогрев можно использовать как:

— точечный разогрев больших плат.

— сушка чипов

— подогрев маленьких плат и т.д.

В итоге мы получили прикольный подогрев за 1000 руб. и час работы.

Если кто спросит: Откуда тепло?

Отвечаю: КПД галогеновых ламп ужасно мало и все уходит в тепло, а не в свечение,

вот по этому они такие жаркие.

Отредактировано Сеган (17.02.2015 23:43:59)

Поделиться218.02.2015 09:20:44

- Автор: freeqwer

- Мастер и Администратор

- Откуда: Москва

- Зарегистрирован : 21.08.2010

- Сообщений: 6436

- Уважение: [+275/-0]

- Позитив: [+169/-1]

- Возраст: 44 [1976-12-24]

- Контакты: Тел :8-905-553-7842 Сергей ( Viber и WhatsApp )

Skype : freeqwer8

Mail : freeqwer@rambler.ru - ICQ: 439424388

- Skype: freeqwer8

- Провел на форуме:

4 месяца 19 дней - Последний визит:

24.09.2021 13:59:45

В итоге мы получили прикольный подогрев за 1000 руб. и час работы.

Плюс в карму

Побольше таких статеек.

Поделиться322.02.2015 12:14:26

- Автор: freeqwer

- Мастер и Администратор

- Откуда: Москва

- Зарегистрирован : 21.08.2010

- Сообщений: 6436

- Уважение: [+275/-0]

- Позитив: [+169/-1]

- Возраст: 44 [1976-12-24]

- Контакты: Тел :8-905-553-7842 Сергей ( Viber и WhatsApp )

Skype : freeqwer8

Mail : freeqwer@rambler.ru - ICQ: 439424388

- Skype: freeqwer8

- Провел на форуме:

4 месяца 19 дней - Последний визит:

24.09.2021 13:59:45

А на сколько быстро растет температура ?

Поделиться427.03.2015 19:20:31

- Автор: Сеган

- Мастер

- Откуда: Екатеринбург — Алапаевск

- Зарегистрирован : 06.03.2014

- Сообщений: 2735

- Уважение: [+259/-4]

- Позитив: [+53/-2]

- Провел на форуме:

1 месяц 3 дня - Последний визит:

17.09.2021 09:34:16

А на сколько быстро растет температура ?

Текстолит 5 мм. плата средняя, нагрев середины платы на максимуме мощности, за одну минуту от 25 до 130 градусов, хороший запас, это позволяет отрегулировать нагрев самостоятельно, чтобы скорость не превышала одного градуса в секунду, достаточно только запомнить толщину текстолита, размер платы и положение диммера, тогда процесс подогрева будет вполне удобен и не будет нуждаться в постоянном термоконтроле.

Из личного опыта: Я вообще не парюсь. Один раз посмотрел как набирается температура и все, теперь бросил плату, включил на среднюю мощность, и когда флюс начинает дымить, то значит уже под 120 — 130, сбавляю до минимума низ и начинаю работать феном.

Отредактировано Сеган (27.03.2015 19:24:36)

Источник

«Проект на час»: собираем простой паяльный столик для SMD-компонентов

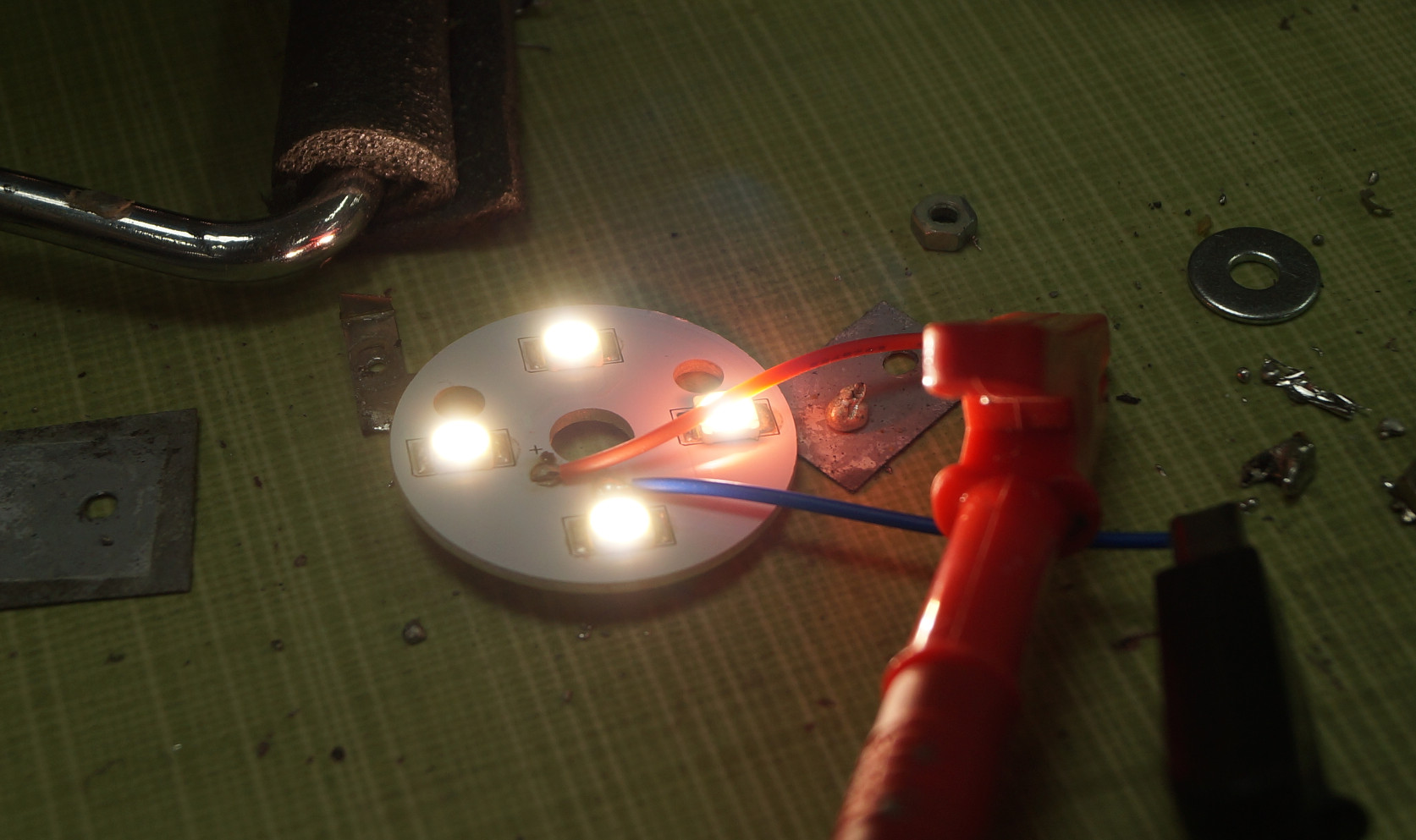

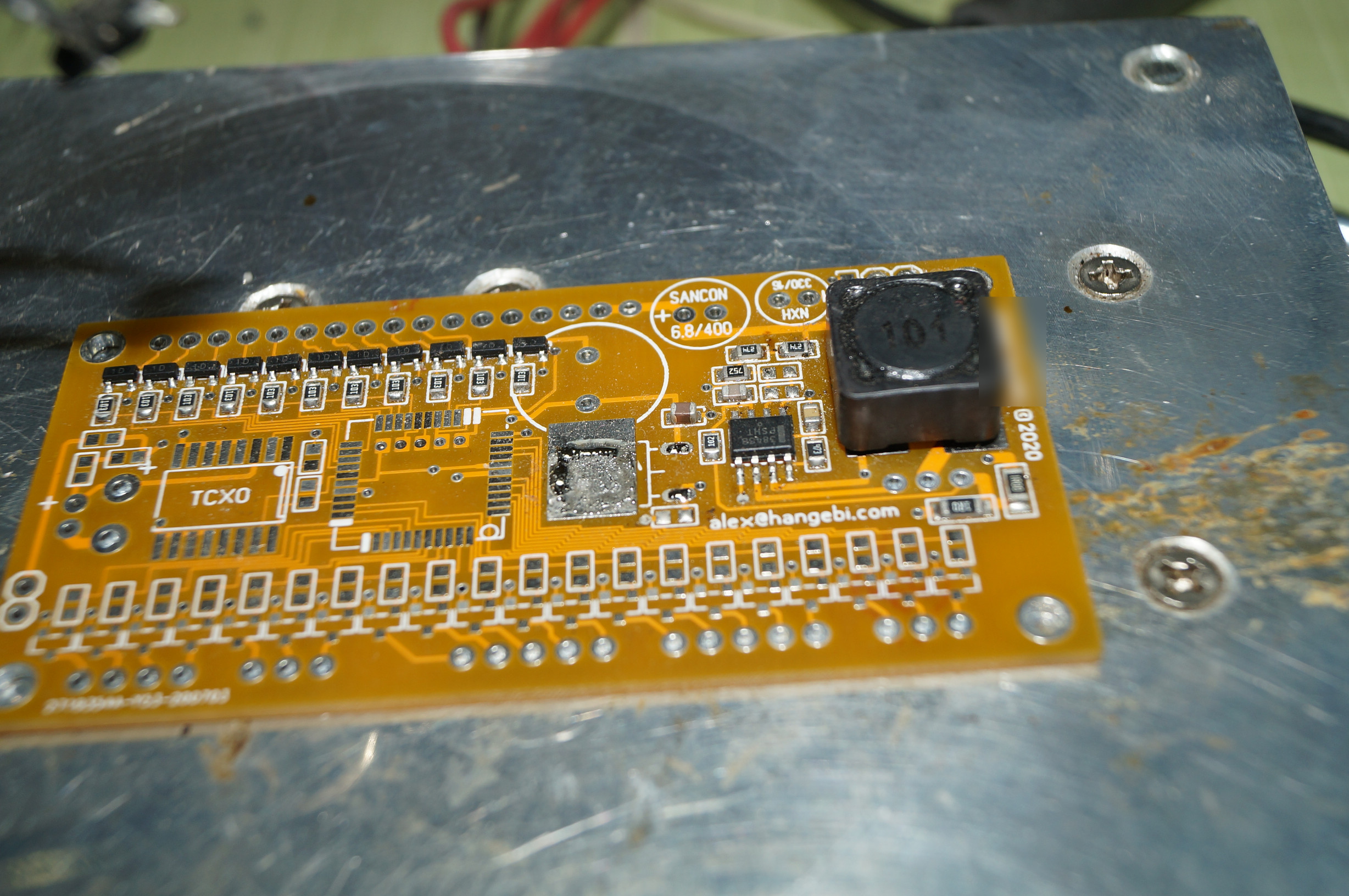

В сегодняшнем «мини-выпуске» собираем паяльный столик с минимальными финансовыми и физическими затратами.

Применении у такого столика много (я, например, им даже тиснение по коже делал), но главным образом, он подходит для «массового» монтажа и демонтажа SMD компонентов на печатные платы, как из текстолита, так и из алюминия. По сравнению с феном – нет эффекта «сдува» деталей и растекания шариков припоя по всей плате. Кроме этого, плата греется равномерно, и соответственно, охлаждается тоже равномерно, что положительным образом сказывается на надёжности изделия в будущем. В отличие от фена, облегчён и монтаж крупногабаритных деталей, таких как SMD дроссели и крупные конденсаторы – деталь припаивается вся и сразу, не приходится сначала греть один край, а потом второй, и деталь греется с той стороны, откуда она должна греться, а не сверху, как в случае с феном. Конечно же, это не замена профессиональному паяльному оборудованию, но и цена устройства совершенно другая – мне все детали, с учётом доставки, обошлись в $20.

Для лучшей повторяемости, конструкция максимально упрощена и применяются вполне ширпотребные детали, которые можно купить в магазинах радиодеталей, или заказать по интернету.

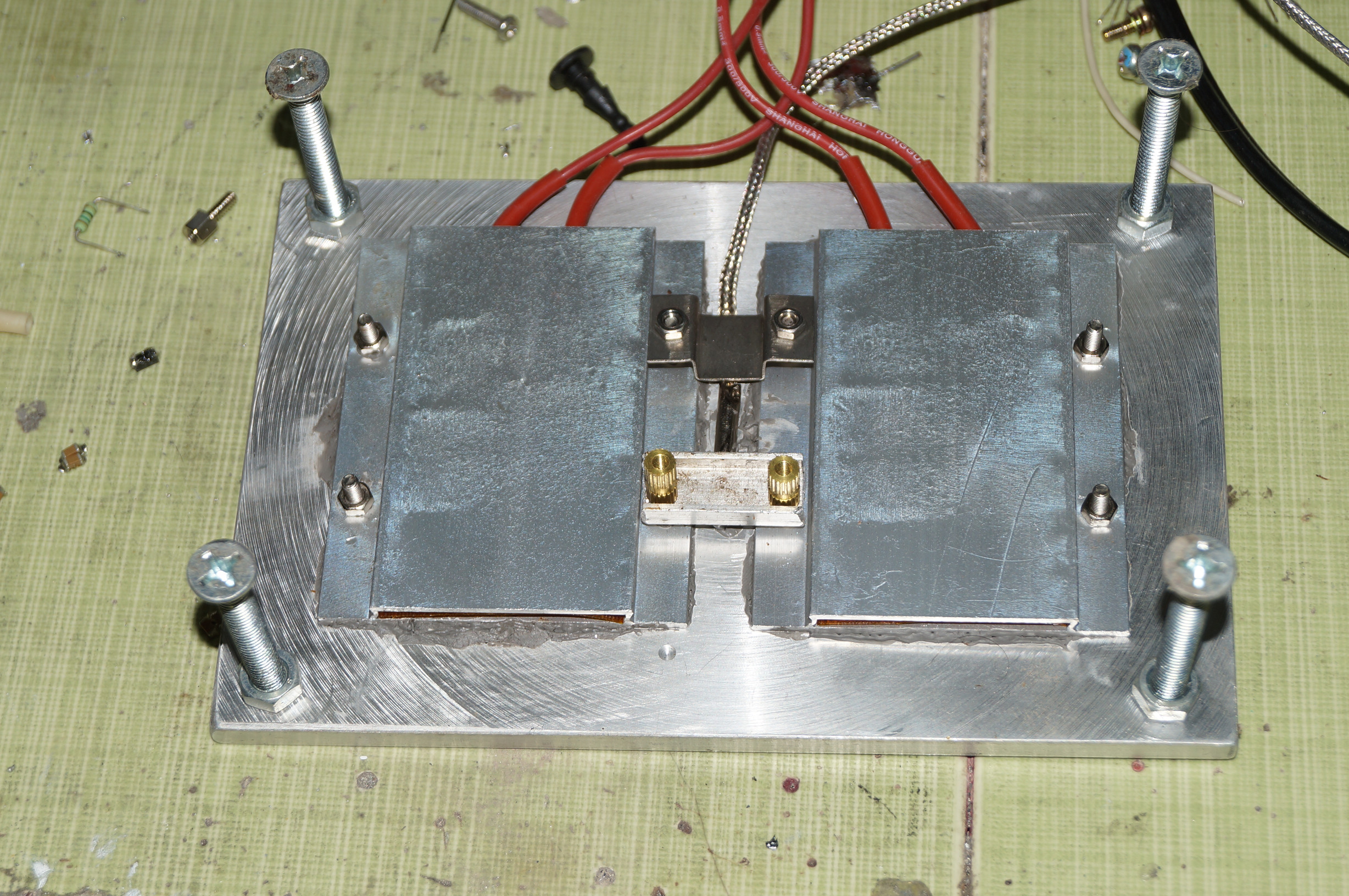

Для изготовления паяльного столика размерами 200х100мм, понадобятся следующие детали:

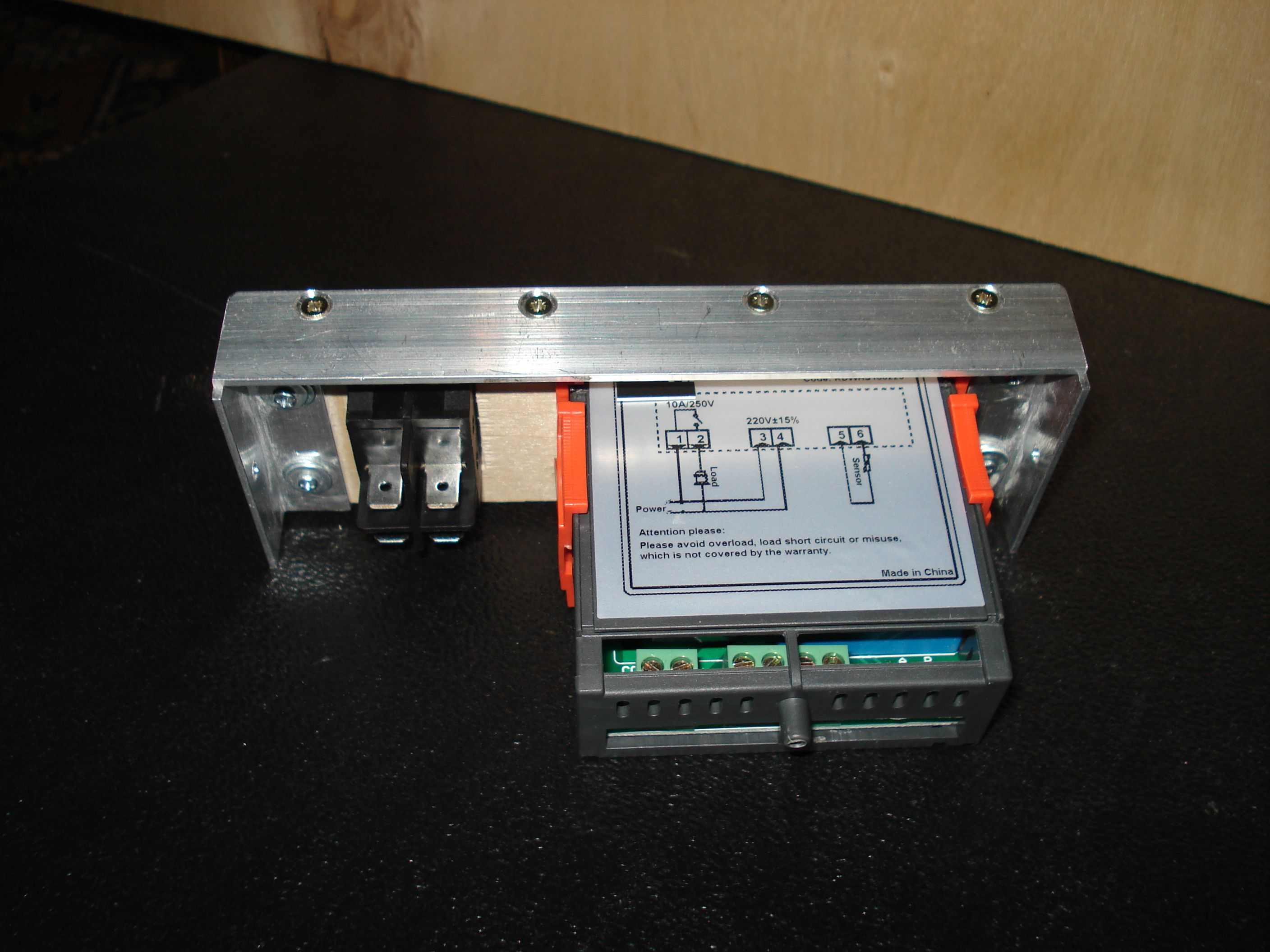

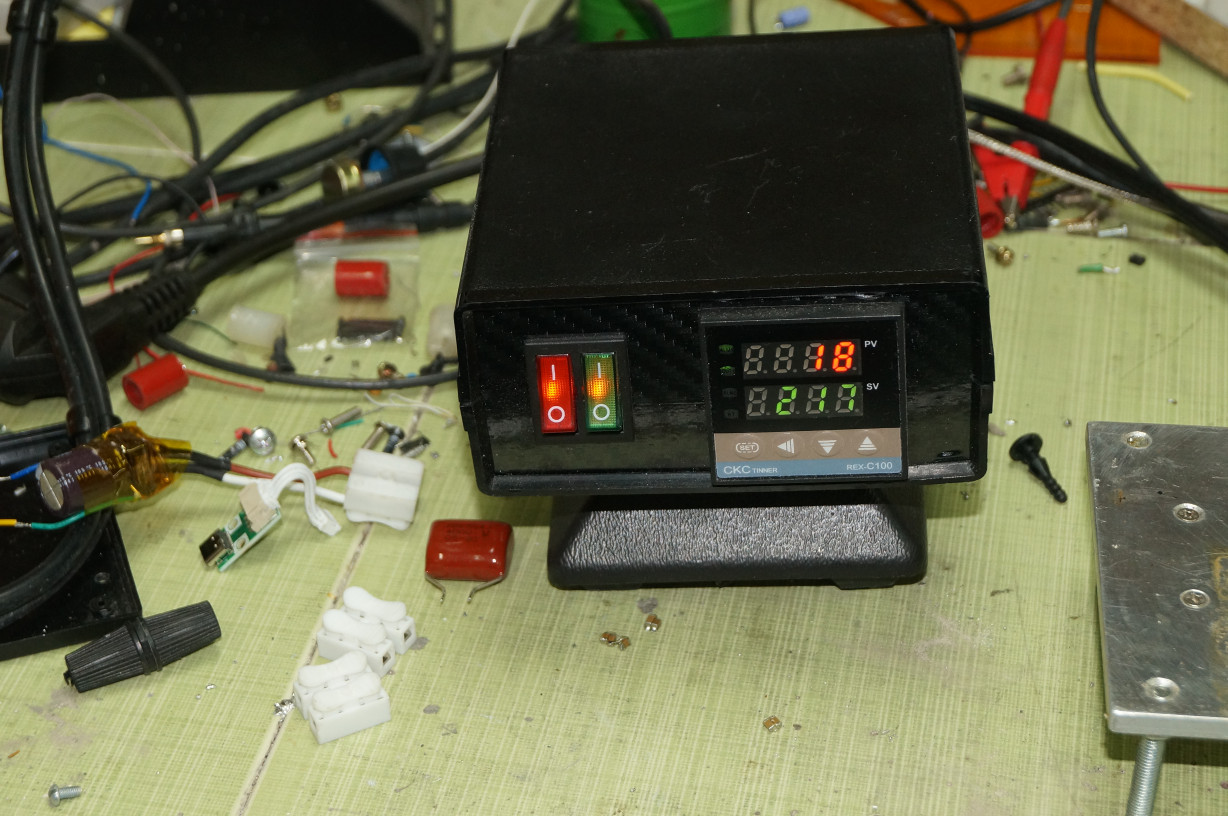

- PID термостат (в интернет магазинах их обычно продают в комплекте с термопарой и твердотельным реле, нам такой вариант подходит больше всего)

- Два PTC нагревателя на температуру до 270-300С, мощностью 250-300вт и размером 80х60мм.

- 4 винта М6х80 с гайками.

- 8 винтов м3х20 с гайками.

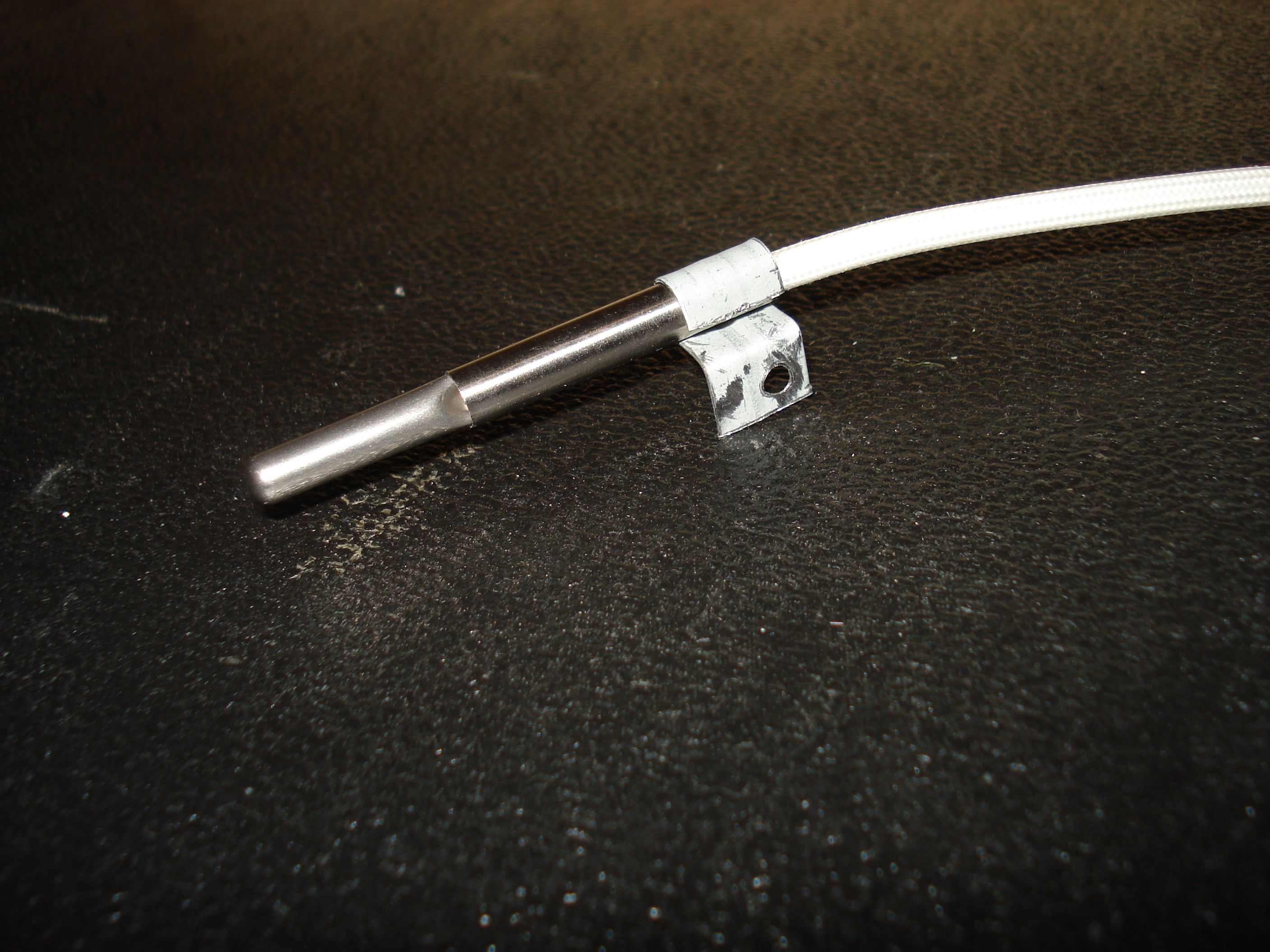

- Скоба из металла для прижима термопары.

- Теплопроводящая паста.

- Какой-не будь корпус, для установки термостата и реле.

- Соединительные провода.

- Клавиша включения, типа KCD03 или аналоги (Можно и всякие ПТ2 использовать, главное чтоб хотя бы на 5 ампер переменного тока)

- Изолента.

- Дрель со свёрлами на 6 и 3мм.

- Опционально – метчик на 6мм.

- Алюминиевая пластина размером 200х100х10мм. Толщину можно выбрать чуть больше и чуть меньше. Но, в разумных пределах — слишком толстая будет греться долго, а слишком тонкая не обеспечит нужную теплопередачу.

Термостаты часто продают в комплекте с реле и термопарой — так удобней и практичней.

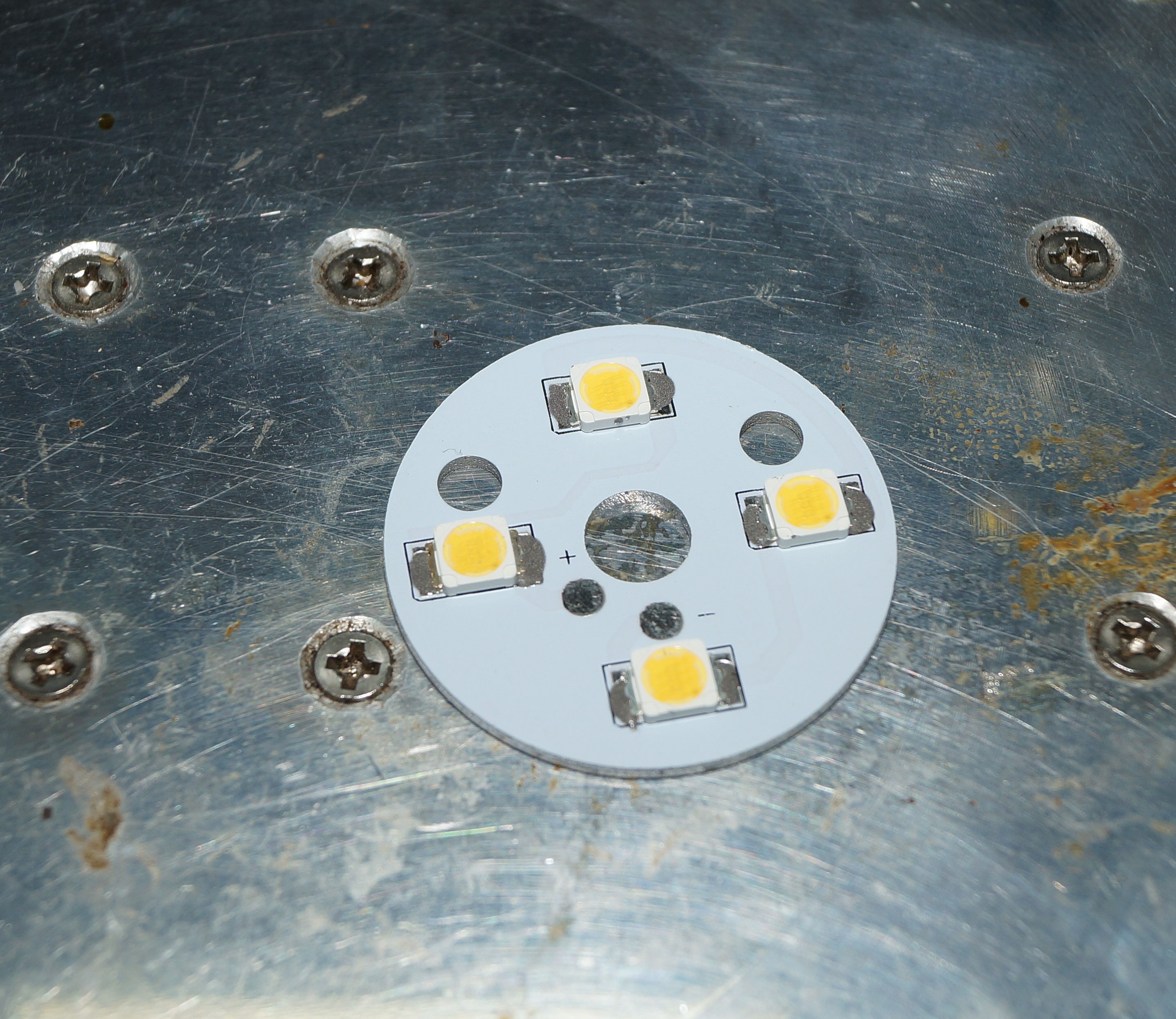

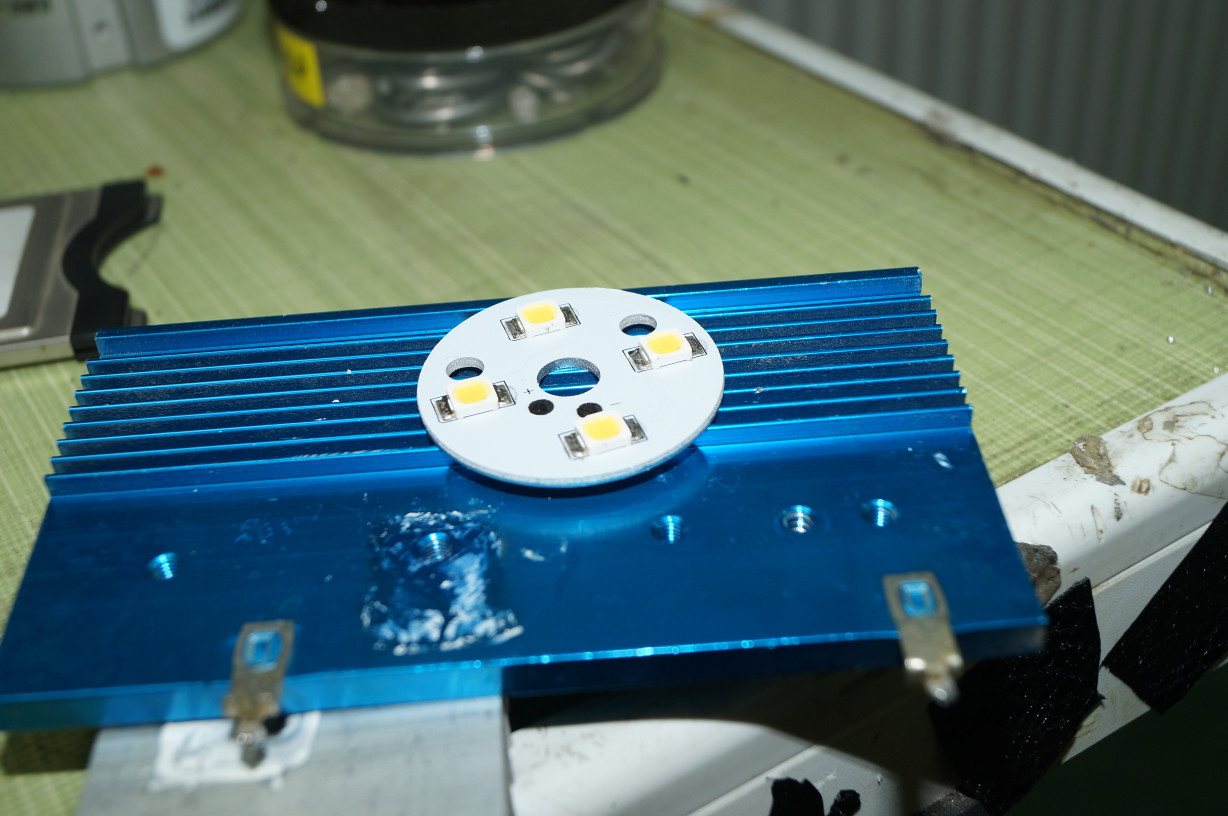

PTC нагреватели изготавливаются из специальной композитной смеси, сопротивление которой растёт с ростом температуры. Что позволяет, путём подбора состава смеси, получить внутреннюю «термостабилизацию» — нагреватель не будет греться выше определённой температуры, так как его сопротивление начинает резко возрастать с прогревом. PTC нагреватели компактные, эффективные и практически «вечные» — нагрев идёт по всему объёму, спирали там нет, нечему перегорать.

Конструкция хорошо масштабируется — при необходимости, можно размеры пластины увеличить, увеличив и количество нагревательных элементов при этом, но желательно, по мощности, не выходить за пределы 2200 ватт — проводка в доме может не выдержать. Если перевести ватты в сантиметры, то у меня грубо получилось 300вт на 100см2, т.е. в 2200 ватт можно «поместить» 700см2 — а это плата размером 35х20 сантиметров, по идее, можно даже целую материнку спаять 🙂

Алюминиевая пластина должна быть максимально ровной с обоих сторон. Иначе, хорошего качества пайки добиться будет сложно. Если ровных пластин поблизости не наблюдается, можно купить неровную и отнести фрезеровщику на «доработку» — используемая мной пластина была 12мм, но после фрезеровки «похудела» до 10мм. После фрезеровки и обработки наждачной бумагой желательна полировка, я для этой цели использовал полироль для литых автомобильных дисков.

Процесс сборки несложный, после фрезеровки и полировки, сверлим по углам 4 отверстия диаметром 6мм – это будет крепление «ножек» нашего столика, в роли которых выступать будут винты на М6. При желании, можно в отверстиях нарезать резьбу, и так закрепить винты-ножки, законтровав (так сделал я), но можно просто пропустить винты насквозь, а закрепить их на пластине гайками с двух сторон (так можете сделать вы).

Используя имеющиеся крепёжные отверстия в PTC нагревателях, сверлом 3мм сверлим сквозные отверстия в алюминиевой пластине. На противоположенной стороне, снимаем фаску 6мм сверлом, чтоб головки винтов были заподлицо с поверхностью пластины.

Наносим термопасту, винты зажимаем, излишки термопасты убираем. Используя подходящий металлический предмет, закрепляем термопару по центру столика, не забыв предварительно промазать место крепления термопастой.

Термостат и твердотелое реле размещаем в подходящем корпусе. Я использовал для этих целей корпус от старого больничного выносного пульсоксиметра. Будет неплохо, если реле снабдите хотя бы небольшим радиатором, так как потребляемая мощность у данного аппарата получается 600-700вт, и хотя китайцы для реле типа Fotek SSR40DA и аналогов, заявляют токи до 40А, из личного опыта могу сказать, что даже на токе в 10А они совсем не холодные, и настойчиво просятся на радиатор. В конкретном устройстве я использовал б.у. твердотелое реле фирмы Gordos Arkansas (USA) которое в данном режиме вообще без радиатора может обходится, но такого реле у вас может и не быть, так что лучше перестраховаться.

Провода от нагревательных элементов подключаем параллельно. И включаем в цепь 220 вольт через реле. Аналогично, подключаем термопару к термостату, а термостат – к твердотелому реле.

На фото у меня можно заметить сдвоенный и разноцветный клавишный выключатель. Реально, необходимости в таком нет – я просто поставил то, что было под рукой, и немножко усложнил конструкцию – зелёный включатель включает общее питание, а красный – отключает только нагреватель. Это может быть полезно в том случае, когда надо контролировать температуру печки при охлаждении – эдакая грубая, с ручным управлением, аппроксимация правильной температурной кривой.

Мой столик уже ветеран. На фото — результат излишнего количества паяльной пасты — она протекла через отверстия в плате и флюс пригорел к столику, придётся заново полировать.

На этом, в принципе, сборка завершена и можно приступать к тестам. Рекомендую выставить на термостате температуру в 300С, всю конструкцию вынести на продуваемое место, и дать ей поработать хотя бы час – всё что должно выгореть (наполнитель в термопасте, грязь и жир на нагревателях), выгорит, и далее работы уже можно вести в помещении, хотя хорошая вытяжная вентиляция нужна и там – флюсы и припои содержат довольно много вредных веществ.

Если всё прошло нормально, ничего не сгорело, взорвалось и все живы-здоровы, то можно использовать устройство по назначению. Правильный алгоритм работы такой:

- Включаем печку, выставляем термостат на нужную температуру (Из моей практики – «Нужная температура» — эта температура, указанная на тюбике паяльной пасты+10-15 градусов сверху)

- Отдельно, НЕ на печке, наносим на плату паяльную пасту и размещаем компоненты.

- После того, как печка прогреется до нужной температуры, кладём подготовленную плату на печку и ждём 10-15 секунд в случае мелких компонентов, типа микросхем и светодиодов, и 25-30 секунд, в случае крупногабаритных дросселей и других компонентов.

- Осторожно переносим готовую плату на какой-не будь металлический или керамический поддон (я использую старый радиатор) и даём остыть до комнатной температуры. При необходимости, удаляем остатки пасты и флюса подходящими средствами, и всё – платой можно пользоваться.

Похожим образом можно разбирать уже собранные платы – греем печку, выкладываем плату, пинцетом снимаем детали.

На сегодня – всё.

Для желающих повторить – ключевые слова для поиска термостата и нагревателей в интернет магазинах:

Термостат: REX C100, C100, PID Thermostat kit

Источник