- Подготовка сжатого воздуха для пневмоинструмента

- Устройства подготовки сжатого воздуха

- Фильтрация

- Борьба с водным конденсатом

- Механическая очистка фильтрами

- Маслоотделители

- Регулировка

- Регуляторы давления

- Фильтры-регуляторы

- Манометры

- Распыление или добавление смазочного масла

- Защита

- Предохранительные перепускные клапаны

- Клапаны плавного пуска

- Заключение

- Настройка краскопульта: рабочее давление, подача краски, размер факела, диаметр сопла

- Когда я слышу слово «покраска», я хватаюсь за пистолет…

- Устройство и особенности конструкции окрасочных пистолетов

- Функции и расположение регуляторов

- Система окрасочного пистолета

- Настройка входного давления

- Настройка входного давления с помощью манометра-регулятора

- Если пистолет оборудован встроенным манометром

- Если манометр без регулятора

- Если манометра нет вообще. Наименее точный способ

- Если рекомендованное входное давление неизвестно. Настройка пистолетов «no name»

- Размер факела при окраске

- Подача краски

- Диаметр сопла

- Тестируем краскопульт

- Тест правильности формы отпечатка факела

- Тест на равномерность распределения краски в факеле

- Тест на качество распыления

- Резюме

Подготовка сжатого воздуха для пневмоинструмента

Сжатый воздух — основа пневматической системы. Его качество важно для правильной, бесперебойной работы пневмоинструмента. Для фильтрации, осушения, регулировки давления можно использовать как модульный блок подготовки воздуха для компрессора, так и отдельные устройства. Далее мы рассмотрим каждое из них подробнее.

Устройства подготовки сжатого воздуха

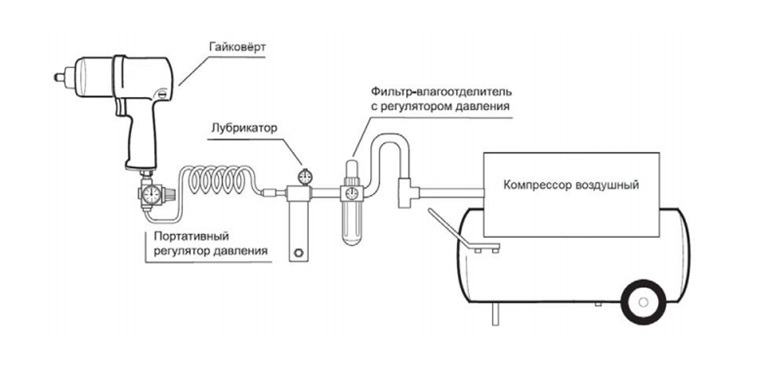

Инженерами разработано много приспособлений для улучшения параметров воздушного потока, выходящего из компрессора. В зависимости от вида пневмоинструмента, условий окружающей среды и производственных потребностей, количество этапов подготовки сжатого воздуха бывает разным. Например, на первой схеме для подключения гайковерта применена простейшая комбинация из фильтра-регулятора и лубрикатора (маслораспылителя). Для удобства настройки давления дополнительно применен портативный регулятор с манометром.

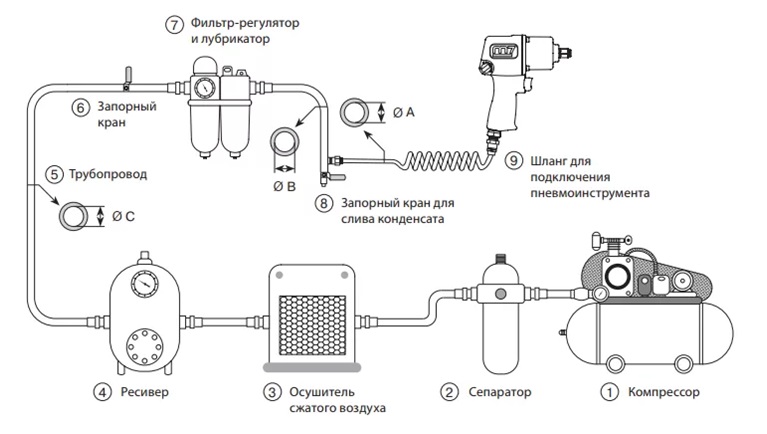

На второй схеме система сложнее. Кроме блока подготовки воздуха (фильтр + регулятор + лубрикатор) в нее добавлены сепаратор, осушитель, второй ресивер.

По назначению устройства подготовки сжатого воздуха бывают следующих видов:

Далее рассмотрим каждую из категорий подробнее.

Фильтрация

Выходящий из компрессора воздушный поток обычно теплый, влажный, загрязненный пылью и компрессорным маслом. Следовательно, первый шаг в подготовке воздушной массы – это удаление веществ, которые мешают нормальной работе пневмоинструмента и сокращают срок его службы.

Борьба с водным конденсатом

Пары воды снижают эффективность пневматической системы. При выходе из компрессора они охлаждаются, отчего появляется конденсат, который:

Сепараторы, влагоотделители, осушители

Для первичного удаления жидкостей часто используется циклонный сепаратор (фильтр-влагоотделитель, влагомаслоотделитель), либо двухступенчатая система, состоящая из воздухоохладителя и циклонного сепаратора. Во втором случае воздушный поток сначала охлаждается вентилятором, а затем конденсат задерживается влагоотделителем. Удаление задержанной жидкости выполняется вручную или благодаря клапану автоматического слива.

При температурах окружающей среды ниже 10°С системы циклонного типа теряют эффективность. Кроме того, они не обеспечивают глубокой очистки от влаги, на которую способны осушители сжатого воздуха.

Распространено несколько видов воздухоосушителей:

1. Мембранные. Внутри них находятся мембраны из волокон, которые задерживают частицы влаги. Обычно это фильтры на 5 мкм (микрон). К их достоинствам относятся доступная стоимость, простота, компактность, энергонезависимость. Главные минусы: низкий рабочий ресурс, невысокая пропускная способность.

2. Адсорбционные. Они состоят из двух колон, заполненных алюмагелем, селкагелем, цеолитом. Обеспечивают высочайшую степень сушки, поэтому применяются в электронной, пищевой, медицинской, военной, космической промышленности. Адсорбционные осушители эффективны при температурах ниже 0°С. Основные минусы: это оборудование дорогое, требующее значительных расходов на обслуживание (замену активного вещества).

3. Рефрижераторные. Они охлаждают воздушный поток, чтобы содержащиеся в нем пары воды превратились в конденсат, который затем удаляется наружу. Холодильные осушители сжатого воздуха устанавливают на пневматические линии промышленных предприятий. Они отличаются выдающейся производительностью, долговечностью. Главные недостатки – крупные габариты, высокая стоимость.

Механическая очистка фильтрами

Загрязняющие вещества в виде твердых частиц попадают в пневмосистему из окружающей среды, а также в результате коррозии или износа деталей компрессора. Грубые стандартные фильтры удаляют частицы размером 40 мкм и более. Фильтрация частиц размером от 10 до 25 мкм нужна для высокоскоростных пневматических инструментов, исправной работы контрольно-измерительных приборов. Фильтрация ≤ 10 мкм необходима для работы воздушных подшипников, миниатюрных пневматических двигателей.

Если нужно недорого купить воздушный фильтр в Минске, обратите внимание на фильтр-влагоотделитель Forsage F-AF802 . Он эффективен при температурах 5-60°С, удаляет частицы до 10 микрон. Размер присоединительной резьбы — ¼ дюйма.

Среди фильтров с резьбой ¾ дюйма популярен Forsage F-YQF5000-06 . Он гарантирует тонкость очистки 5 микрон, а его пропускная способность достигает 8500 л/мин.

При распылении краски или подаче дыхательных смесей требуется удалять частицы размером менее 1 мкм. Для задержания таких мелких частиц применяют фильтры-коалитеры.

Не рекомендуется выполнять более тонкую очистку, чем нужно, поскольку ультратонкие фильтры быстро загрязняются и блокируют пневмомагистраль. В крайнем случае, перед ними нужно устанавливать фильтры грубой очистки.

Маслоотделители

Масло из компрессора считается загрязняющим веществом. Оно утратило смазывающую способность, поэтому должно быть отфильтровано. Масло присутствует в воздушной массе в трех формах:

1. масляно-водная эмульсия,

Стандартные воздушно-масляные фильтры удаляют эмульсии, но не способны справиться с аэрозолями, поскольку в этом случае речь идет о масляных частицах размером от 0,01 до 1 мкм. В этом случае помогут только ультратонкие фильтры-коалитеры, о которых говорилось чуть выше.

Что до масляных паров, то их количество обычно ничтожно мало и на работу пневмооборудования не влияет. Эти пары удаляют только при переработке продуктов питания, производстве лекарств и подаче воздуха для дыхания, для чего применяют фильтры-коалитеры или адсорбирующий слой активированного угля.

Внимание: всегда точно определяйте степень загрязнения, чтобы установить подходящий фильтр. Правильный выбор сводит к минимуму затраты на энергию, техническое обслуживание.

Регулировка

У каждого пневматического инструмента свое оптимальное рабочее давление, превышение которого не улучшает производительность, а повышает износ деталей. Напор сжатого воздуха необходимо снижать до уровня, рекомендованного в руководстве по эксплуатации. Как правило, давление в ресивере компрессора примерно на 20% выше, чем используемое пневмоинструментом. Такая разница гарантирует циклическую работу компрессора.

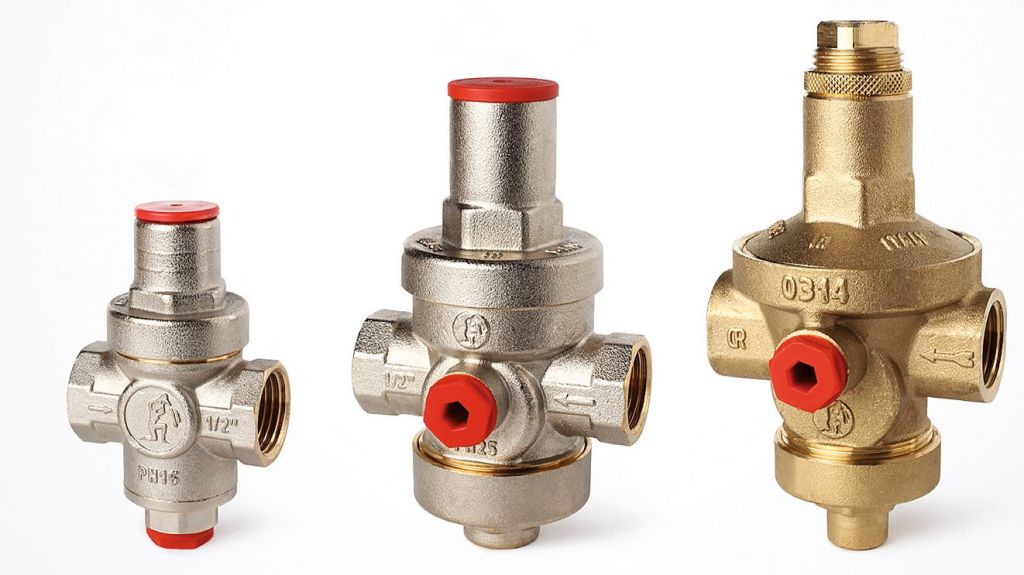

Регуляторы давления

Эти устройства помогают устанавливать постоянное давление на выходе (независимо от значения на входе) и управлять расходом воздуха (поддерживать постоянное давление на выходе независимо от расхода). Точность регулировки зависит от типа и стоимости конкретного устройства.

Распространены регуляторы давления четырех видов:

Большинство регуляторов общего назначения относятся к мембранному типу. Устройства поршневого типа используются, если нужна большая пропускная способность без увеличения габаритов.

Среди потребителей в Минске большим спросом пользуются недорогие модели регуляторов Forsage F-2381 , Rock FORCE RF-704214 .

Автоматические регуляторы непрямого действия обычно управляются дистанционно. Они отличаются высоким быстродействием, точностью. Эти устройства применяются там, где необходим большой, непрерывный и стабильный воздушный поток.

Прецизионные регуляторы быстро реагируют на малейшие изменения давления. Они обеспечивают высокую точность управления и постоянное стабильное давление на выходе, независимо от колебаний давления на входе и воздухопотребления пневматической системы.

Регуляторы специального назначения могут относиться к любому указанному выше типу, но отличаются нетипичным исполнением. Например, это модели с корпусами из нержавеющей стали, с рычагом вместо вентиля и т.д.

Фильтры-регуляторы

Нередко производители комбинируют фильтры и регуляторы в едином компактном блоке. Такое решение экономит место и снижает стоимость. Комбинированные устройства одновременно очищают и регулируют воздушный поток.

Рассмотрим несколько популярных моделей. Forsage F-AFR802 представляет собой компактную связку из фильтра-влагоотделителя на 10 микрон, регулирующего клапана с ручным управлением и механического манометра. Присоединительная резьба — ¼ дюйма.

Модель Rock FORCE RF-702412 устанавливается на резьбу ½ дюйма. Этот фильтр-регулятор обеспечивает тонкость очистки до 5 микрон, при этом его пропускная способность 2800 л/мин.

Манометры

Эти контрольные приборы измеряют давление в пневмосистеме. Они бывают цифровыми и механическими, обычно используются в связке с регуляторами.

В топе востребованных на рынке моделей находятся цифровые манометры Forsage F-SDG-100 и Rock FORCE RF-SDG-100 . На фоне конкурентов они выделяются ударопрочным обрезиненным корпусом, а также хорошо читаемым ЖК-дисплеем.

Распыление или добавление смазочного масла

Следующий важный шаг в подготовке сжатого воздуха — это введение масляной смазки, чтобы защитить пневмоинструмент от износа. Однако добавление масла в воздушный поток нужно не всегда. Оно противопоказано при распылении жидкостей, нанесении лакокрасочных покрытий на поверхности, накачивании шин, продувке деталей, очистке поверхностей, при пескоструйных работах. Таким образом, для аэрографов, краскопультов, пескоструйных аппаратов введение смазки не требуется, зато оно нужно для гайковертов, молотков, ножниц, граверов, шлифмашинок и прочего инструмента вращательного или возвратно-поступательного действия.

Для распыления масла используются аэрозольные лубрикаторы (маслораспылители). Они бывают портативными и стационарными. Портативные маслодобавители устанавливаются непосредственно на входе в инструмент.

Стационарные маслораспылители встраиваются в пневмомагистраль на некотором расстоянии или объединены с фильтрами и регуляторами в единый блок подготовки воздуха (модульные группы с индикатором).

Например, высоким спросом среди профессионалов пользуются стационарные лубрикаторы Rock FORCE RF-705214 и RF-705412 с присоединительной резьбой 1,4 и 1,2 дюйма соответственно.

В качестве блока подготовки воздуха для покраски часто используются модульные группы с индикатором. Примерами могут служить модели Forsage F-AFRL802 и Rock FORCE RF-7004012 . Они сразу включают в себя фильтр с регулятором и маслораспылителем.

Защита

Пневматические системы следует оснащать предохранительными устройствами для защиты от избыточного давления. Номинальное рабочее давление компонентов пневмосистемы обычно ниже уровня, создаваемого компрессором. Если по каким-либо причинам регуляторы не способны поддерживать безопасное рабочее давление, то расположенные за ними компоненты быстро изнашиваются и выходят из строя. В этом случае самое распространенное средство защиты — это предохранительный клапан. Он удерживает давление в системе на постоянном уровне, которое обычно несколько ниже безопасного уровня.

Предохранительные перепускные клапаны

Перепускные клапаны должны срабатывать, если давление в системе превышает рабочее, поэтому их настраивают на значение несколько выше, чем у регуляторов.

Клапаны плавного пуска

В некоторых случаях следует позаботиться о плавном запуске. Нагрузка при запуске приводит к ненужному износу движущихся частей пневмооборудования. Клапаны плавного пуска предотвращают такие проблемы.

Они пропускают воздух от компрессора к пневматической системе постепенно, с контролем скорости нарастания давления. Эти устройства дорогие, поэтому более экономно устанавливать их рядом с оборудованием, для защиты которого они предназначены, чем устанавливать большой клапан для всей пневмосистемы.

Заключение

Степень подготовки сжатого воздуха зависит от потребностей конкретного производства. При этом используются широкая номенклатура фильтрующих, регулирующих, защитных и добавляющих масло устройств. В магазине Redmaster вы можете купить модульный блок подготовки воздуха для компрессора или любое отдельное устройство, будь то фильтр, осушитель, регулятор, лубрикатор или манометр.

Источник

Настройка краскопульта: рабочее давление, подача краски, размер факела, диаметр сопла

В борьбе за идеальный внешний вид автомобиля главным «личным оружием» маляра является покрасочный пистолет — по-научному краскопульт. Слава богу, маляры применяют свои пистолеты исключительно в мирных целях, хотя привязаны они к ним не меньше, чем агент 007 к своей «беретте». О настройке краскопульта, его подготовке к «покрасочному бою» мы поговорим в сегодняшней статье.

Когда я слышу слово «покраска», я хватаюсь за пистолет…

Все пистолеты, применяющиеся в ремонтной окраске автомобилей, работают по принципу пневматического распыления. Это означает, что лакокрасочный материал, подающийся в краскопульт и выходящий из его сопла, разбивается на мелкие частицы потоком сжатого воздуха, вылетающего с большой скоростью из отверстий воздушной головки.

В результате образуется так называемый окрасочный факел, состоящий из частичек лакокрасочного материала, движущихся по направлению к окрашиваемой поверхности. Долетев до поверхности, частички оседают на ней, формируя лакокрасочного покрытие.

Устройство и особенности конструкции окрасочных пистолетов

Конструкция окрасочных пистолетов включает в себя:

- корпус с каналами для подачи сжатого воздуха и краски, снабженными игольчатыми клапанами,

- спусковой рычаг, управляющий переключением клапанов,

- выходное сопло для смесеобразования и формирования факела требуемой формы,

- резервуар (бачок) для краски,

- регулировочные винты для изменения расхода воздуха, краски и корректировки пятна распыла.

К особенностям конструкции можно еще отнести механизм спускового крючка. Он устроен так, что при его нажатии сначала открывается подача сжатого воздуха. Дальнейшее нажатие приводит к срабатыванию клапана подачи краски.

Функции и расположение регуляторов

Как уже было сказано, на корпусе любого современного краскопульта имеется несколько регулировочных винтов.

- Первый, самый верхний (на некоторых краскопультах, как например у SATA, может располагаться сбоку), отвечает за корректировку размера и формы окрасочного факела.

- Второй отвечает за регулировку хода иглы и количество подаваемого материала.

- На многих краскопультах присутствует еще и третий винт, с помощью которого регулируется подача воздуха на входе. Как правило, он располагается внизу на рукоятке пистолета. У SATA этот винт находится «сзади» — под винтом регулировки подачи материала.

Вопрос регулировки краскопульта сводится к выбору правильного баланса «воздух — материал». При правильно подобранном соотношении эти параметры позволяют получить максимально равномерный окрасочный факел по всей ширине, и такое же равномерное распределение лакокрасочного материала по поверхности.

Система окрасочного пистолета

В зависимости от величины давления сжатого воздуха на входе в краскопульт и на воздушной головке (на выходе), все окрасочные пистолеты можно разделить на три основные группы:

- конвенциональные (высокое давление);

- HVLP (High Volume Low Pressure — большой объем воздуха и низкое давление);

- LVLP (Low Volume Low Pressure — низкий объем воздуха и низкое давление).

На сегодняшний день самыми прогрессивными, экономичными и удовлетворяющими экологическим нормам являются последние два типа распылителей. Как видно из названия, они характеризуются низким рабочим давлением: если обычные конвенциональные пистолеты распыляют материал при высоком давлении (примерно 3-4 бар), то пистолеты систем HVLP и LVLP — при низком (примерно 0,7-1,2 бар).

Что это дает? Главное преимущество — высокий коэффициент переноса краски. При малом давлении меньше краски превращается в бесполезный туман вокруг детали (так называемый overspray, «перепыл»), и больше переносится на окрашиваемую поверхность. У краскопультов низкого давления коэффициент переноса достигает 65-70% (по сравнению с 30-45% у конвенциональных распылителей). Учитывая, что краски типа металлик и перламутр недешевы, можно подсчитать, сколько денег сохранит для вас такой краскопульт.

Наиболее точно измерить давление на выходе можно с помощью специальной тестовой воздушной головки с двумя манометрами.

К сожалению, такие насадки в комплекте с пистолетом не идут, поэтому указанная величина контролируется косвенно, по параметру давления на входе в краскопульт. С регулировки этого параметра мы и будем начинать настройку краскопульта.

Настройка входного давления

Давление на входе в краскопульт — показатель нормируемый и рекомендуемый заводом-изготовителем. Он всегда указывается в технической документации к пульверизатору.

Настраивать входное давление желательно по регулятору с манометром, подключенному непосредственно к рукоятке пистолета. Потому что на пути сжатого воздуха от компрессора к краскопульту неминуемы потери до 1 бар, а иногда и выше (это зависит от протяженности воздушной магистрали, количества «местных» сопротивлений, состояния фильтров и т.д.). Регулятор, подключенный к ручке пистолета позволит настроить давление более точно.

Настройка входного давления с помощью манометра-регулятора

Процесс настройки входного давления сам по себе достаточно прост.

1. Откройте (отверните) до максимальных значений регуляторы подачи воздуха и размера факела. Регулировка подачи краски при этом не играет роли.

2. Затем нажмите на спусковой рычаг краскопульта, чтобы началась подача сжатого воздуха. В это время, вращая регулировочный винт подачи воздуха на манометре, установите рекомендованное давление на входе.

Напоминаю, что для конвенциональных краскопультов это значение составляет от 3 до 4 бар; для пистолетов системы HVLP и LVLP, в зависимости от модели и производителя, данная величина может варьироваться в пределах 1,5-2,5 бар (в основном 2 бар).

3. После настройки входного давления полностью откройте подачу краски (3-4 оборота регулятора). Убедившись, что все регулировочные винты открыты на максимум, а вязкость краски или лака соответствует заданной, можно приступать к тестам. Но о тестах позже.

Если пистолет оборудован встроенным манометром

Настроить входное давление на «продвинутых» моделях, оборудованных встроенными цифровыми манометрами, еще проще.

Если манометр без регулятора

Если манометра нет вообще. Наименее точный способ

Если же ваш краскопульт не оборудован никакими измерительными приборами, очень грубо и приблизительно можно установить давление на редукторе компрессора или манометре фильтр-группы.

Выбирая давление в этом случае помните, что падение давления в исправном и чистом фильтре составляет 0,3— 0,5 атм (а в забитом — намного больше!), и примерно 0,6 атм «съедает» воздушный шланг внутренним диаметром 9 мм и длиной 10 м.

Если рекомендованное входное давление неизвестно. Настройка пистолетов «no name»

Допустим, мы купили на рынке недорогой краскопульт с единственной «маркой» «Professional», и больше никакой информации о данном пистолете нам не известно — ни типа, ни рекомендаций по настройке, ни даже фирмы-производителя. В таком случае определить давление на входе можно опытным путем.

Залейте в бачок пульверизатора эмаль или лак стандартной вязкости, полностью откройте все регулировочные винты и, вращая регулятор на манометре, добейтесь получения максимально равномерного отпечатка факела при расстоянии до тестовой поверхности около 15 см. Зафиксированное при этом давление и будет искомым рабочим давлением на входе для этого пистолета.

Стоит сказать, что прибегнув к такой настройке, вы можете разочароваться во многих краскопультах. Главная проблема настройки дешевых пистолетов состоит в том, что для получения равномерного факела нужно либо огромное количество воздуха, что требует наличия более мощных компрессоров, либо они имеют высокое давление на выходе, что не позволяет качественно наносить базовые эмали, содержащие много алюминиевого зерна.

Качественный профессиональный окрасочный пистолет отличается от дешевого, пусть даже красивого на вид, так же явно, как и фирменные швейцарские часы от китайского ширпотреба.

Хороший маляр сможет покрасить машину и плохим пистолетом — и получится хорошо. Покрасит и вторую — тоже неплохо. А на третьей, например, появятся проблемы… Так что виртуозам автопокраски жалеть деньги на свой главный инструмент просто грех.

Размер факела при окраске

Как показывает практика, самая высокая эффективность покраски достигается при работе с факелом максимального размера. Чем шире и равномернее факел, тем равномернее будет распределена по поверхности краска при меньшем количестве проходов.

Конечно, в некоторых случаях, например при частичном ремонте, покраске различных мелких деталей, труднодоступных мест и т.д., размер факела, подачу краски и входное давление можно корректировать исходя из необходимости на усмотрение маляра. Но в большинстве случаев при покраске регулировочный винт размера факела должен быть открыт на максимум.

Помните, что максимальный размер факела можно получить только при достаточной подаче ЛКМ.

Подача краски

Опять же, если речь идет о стандартных ремонтах, покраске кузова или отдельных деталей целиком, подачу ЛКМ рекомендуется открывать полностью. На большинстве «пульверов» максимальная подача краски идет при 3-4 оборотах регулятора, сопло при этом максимально открыто.

При полностью открытой подаче краски обеспечивается наименьший износ сопла и иглы краскопульта.

Диаметр сопла

Немаловажен для автомаляра и подбор диаметра сопла краскопульта — этим можно добиться оптимального распыления материалов с разной вязкостью. Диаметр сопла должен быть тем больше, чем гуще лакокрасочный материал. И наоборот.

Каждый производитель ЛКМ четко указывает, какая дюза для какого материала и какого вида выполняемых работ должна использоваться. Как правило, эти рекомендации соответствуют таким значениям (или недалеки от них):

- базовые эмали — 1,3-1,4 мм (для светлых цветов лучше 1,3);

- акриловые эмали и прозрачные лаки — 1,4-1,5 мм;

- жидкие первичные грунты — 1,3-1,5 мм;

- грунты-наполнители — 1,7-1,8 мм;

- жидкие шпатлевки — 2-3 мм;

- антигравийные покрытия — 6 мм (специальный распылитель антигравийных материалов).

Нетрудно понять, что диаметр сопла значительно влияет на количество пропускаемой краски, ее расход. Например, покрыть лаком большой капот с дюзой 1,3 мм будет достаточно проблематично (по словам некоторых мастеров — застрелиться можно). Даже если подачу краски открыть на полную, пропускной способности с такой дюзой для ЛКМ такой вязкости будет явно маловато. Через дюзу 1,5 мм, при прочих равных, лакокрасочного материала проходит уже на треть больше, чем через дюзу 1,3 мм.

Разброс в значениях диаметров дюз обусловлен также и привычками маляров: кто-то любит наносить «тонко», а кто-то привык «заливать».

Тестируем краскопульт

Существует три простых теста, позволяющих оценить исправность краскопульта и корректность его регулировок:

- тест правильности формы отпечатка факела;

- тест на равномерность распределения краски в факеле;

- тест на качество распыления.

Основным из них является первый, с него и начнем.

Тест правильности формы отпечатка факела

Для проведения теста нам потребуется лист чистой бумаги или картона, предварительно закрепленный на стене. Дальше действуем следующим образом.

- Убедитесь, что все регулировочные винты краскопульта открыты на максимум, а вязкость ЛКМ в бачке соответствует нормальной.

- Поднесите пистолет к тестовой поверхности, на рекомендуемое для типа вашего краскопульта расстояние (20-25 см для конвенциональных распылителей, 10-15 см для HVLP, 15-20 см для LVLP/RP).

- Направьте ось сопла перпендикулярно поверхности листа и буквально на секунду нажмите на спусковой рычаг.

- Смотрим на отпечаток факела. По его виду можно судить о том, насколько правильно отрегулирован пистолет.

При полной исправности и правильной регулировке краскопульта, отпечаток факела должен представлять собой четкий, сильно вытянутый овал равномерно нанесенной краски (возможно, с небольшой размытостью краев). Его боковые стороны ровные, без каких-либо выступов и впадин, а лакокрасочный материал равномерно распределен по всей площади пятна.

Если же отпечаток факела не соответствует эталону, причина зачастую банальна — несбалансированное соотношение подачи воздуха к подаче краски. Так, если наблюдается переизбыток материала в центре или на краях — попробуйте уменьшить подачу материала, ввернув винт не более чем на один оборот, и повторите тест. Если факел имеет форму восьмерки (сильно сужен в центре) — уменьшите давление на входе. Форму банана отпечаток принимает в случае засорения одного из боковых каналов воздушной головки.

Об остальных причинах некорректного распыления подробнее читайте здесь.

Для опытного маляра важна не только форма, но и степень насыщенности пятна распыла (сухое, нормальное, с формирующимися подтеками). Исходя из этой информации можно предварительно оценить скорость перемещения окрасочного пистолета и выбрать оптимальное расстояние до окрашиваемой поверхности.

Тест на равномерность распределения краски в факеле

Разворачиваем воздушную головку или весь краскопульт так, чтобы отпечаток факела стал горизонтальным. Нажимаем на спусковой крючок и распыляем материал до тех пор, пока краска не начнет стекать вниз ручейками. Наблюдая за скоростью течения этих ручейков и расстоянием между ними, мы можем сделать выводы о равномерности или наоборот, неравномерности распределения краски в факеле.

Для качественной и эффективной покраски материал должен распределяться равномерно или с незначительной концентрацией в центре факела. Образцы правильного и неправильного распределения материала приведены ниже.

Нужно иметь ввиду, что существуют воздушные головки, специально разработанные для распыления с высокой концентрацией в центре факела.

Тест на качество распыления

Чтобы окончательно убедиться, что наш краскопульт наносит лакокрасочный материал равномерно, проведем еще один, последний тест, имитирующий сам процесс покраски. Вдоль тестовой поверхности на рекомендуемом расстоянии и с равномерной постоянной скоростью делаем проход с включенным распылителем. Размеры капелек краски в полученной полосе могут нам кое-что подсказать.

Во-первых, не нужно пытаться добиться очень мелких капель одинакового размера. Размер капелек зависит как от давления распыления, так и от степени помола пигмента. Поэтому равномерное распределение по отпечатку более мелких капель, чем остальные — это нормальная ситуация. Также нормально, когда от центра отпечатка к верхней и нижней его части размер капель немного уменьшается.

Помните, что для достижения качественного распыления следует использовать минимально необходимое давление. Слишком большое давление приведет к повышенной степени туманообразования, перерасходу материала и чрезмерно «сухому» шероховатому покрытию.

Резюме

- При полной окраске кузова, окраске отдельных деталей и прочих значительных поверхностей, правильной настройкой краскопульта считается такая, при которой полностью открыты регуляторы воздушного потока, подачи краски и ширины факела, и при нажатом курке установлено рекомендованное давление на входе в краскопульт. При этом отпечаток факела должен быть максимально равномерным, без каких-либо изъянов и геометрических смещений.

- При частичной покраске, покраске небольших деталей и труднодоступных мест, ширину факела, подачу материала и входное давление можно варьировать исходя из ситуации. Главным критерием всегда остается правильность формы и равномерность отпечатка факела.

- Рекомендованное входное давление в зависимости от модели и производителя краскопульта варьируется в пределах: 3-4 атм для конвенциональных распылителей и 1,5-2,5 атм для HVLP и LVLP (RP, Trans Tech). Точные рекомендации смотрите в документации к краскопульту.

- Если рекомендованное входное давление неизвестно, оно подбирается опытным путем до получения максимально равномерного отпечатка факела (при полностью открытых всех регуляторах на корпусе краскопульта).

- Сопло краскопульта должно соответствовать вязкости распыляемого материала.

И не забывайте проделывать несложный «ритуал» настройки краскопульта перед началом любых окрасочных работ.

Источник