- Станок для изготовления шлакоблоков своими руками

- Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

- Преимущества изготовления станка своими руками

- Конструкция самого простого станка, чертежи: как правильно сделать матрицу

- Самодельный станок с вибрирующим устройством: что для этого потребуется

- Этапы изготовления шлакоблоков в домашних условиях

- Поддон для душа своими руками

- Разновидности поддонов для душа по материалам

- Как сделать душевой поддон своими руками: пошаговая инструкция

- Определение высоты стяжки и уклона

- Из кирпича

- Монолитный из бетона

- Каркасный подиум для душевой кабины

- Вопрос гидроизоляции

- Облицовка поддона

Станок для изготовления шлакоблоков своими руками

При строительстве широко применяют бетонные шлакоблоки. Их можно изготовить в домашних условиях. Если сделать вибростанок для производства блоков своими руками, то это значительно сократит расходы на строительство и сэкономит время.

Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

Вибростанок – это устройство для уплотнения бетонной смеси под давлением с помощью вибрации. Свойства изделия, изготовленного таким способом:

- плотная структура;

- прочность;

- износоустойчивость;

- морозоустойчивость;

- низкая теплопроводность;

- небольшой вес при крупных габаритах;

- низкая себестоимость.

Единого стандарта готовой конструкции нет. Станки разделяют по следующим характеристикам:

- способ управления (ручной или автоматизированный);

- производительность (количество изготовленных блоков за 1 цикл);

- тип изделий (монолитные или пустотелые);

- удобство.

Вибростанок нужно подбирать в зависимости от предстоящего объема строительства. Когда для работы требуется небольшое количество стройматериалов или они нужны ситуативно, то подойдет станок простой конструкции с производительностью 1 блок за 1 цикл работы.

Для масштабной стройки, а также для производства блоков на продажу, целесообразно обзавестись агрегатом, с помощью которого можно делать несколько изделий за один производственный цикл. Его можно оборудовать устройством для облегчения выемки блоков, подъемником и т.д. Это минимизирует ручной труд при высоких показателях производительности.

Нетрудно сделать шлакоблочный станок своими руками, материалы для этого доступны и не требуют крупных финансовых вложений.

Преимущества изготовления станка своими руками

Преимущества самодельного устройства:

- Станок для изготовления шлакоблоков, сделанный своими руками, стоит дешевле покупного.

- Удешевление доставки. Если во время стройки нужно пополнить запас блоков, можно изготовить недостающие стройматериалы прямо на стройплощадке. Это особенно удобно, если стройка ведется за городом. Не придется ехать в магазин, загружать и выгружать материалы.

- Не нужно покупать шлакоблоки с запасом. Можно изготовить их с точностью до одной штуки.

- При самостоятельном производстве шлакобетонных изделий легко контролировать входящие в раствор компоненты. Это страховка от некачественных стройматериалов. Можно быть уверенным, что шлакобетонный раствор не содержит токсичных или других вредных компонентов.

- После окончания строительных работ вибростанок можно продать.

Конструкция самого простого станка, чертежи: как правильно сделать матрицу

Конструирование вибростанка для блоков своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размеры матрицы и остальных деталей.

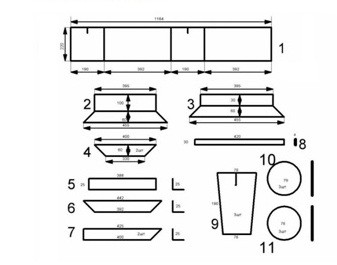

Рис. 1 Чертеж деталей матрицы

1 – плоская заготовка матрицы;

5, 6, 7 – уголки для укрепления поддона;

8 – перегородка для цилиндров;

9 – образователь пустот (цилиндр);

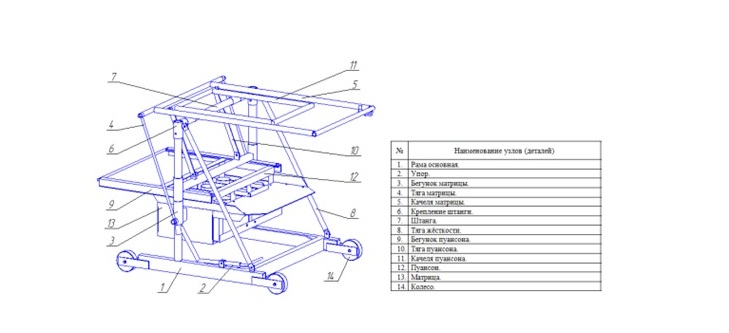

Рис. 2 Чертеж станка для изготовления шлакоблоков

- Форма (матрица) – это основа станка, металлический ящик для закладки бетонно-шлаковой смеси. Стенки матрицы делаются из металла.

- Двигатель располагается на корпусе. При включении электрического питания происходит вибрация за счет смещения грузов внутри матрицы.

- Для облегчения выемки готового блока цилиндр проектируется с небольшой конусностью. Она составит 2-3 мм.

Основной элемент вибростанка – это матрица. Она является шаблоном. Обычно делается матрица стандартных размеров. Ее габариты составляют 400х200х200 мм.

Для изготовления матрицы используют лист металла толщиной 3 мм. Важным условием для производства изделий высокого качества является ровная внутренняя поверхность формы. Сварочные швы делаются снаружи. Чтобы станок служил долго, нужно выбирать прочную, устойчивую к коррозии сталь.

По технологии в шлакоблоке должны быть полости, которые уменьшают вес и теплопроводность изделия. Для образования полостей в форму ставят специальные цилиндры – образователи пустот. Достаточно трех цилиндров диаметром 80 мм. Изготовить цилиндры можно из обрезков стальных труб. Стационарные цилиндры можно заменить пустыми бутылками из толстого стекла.

Важно! Перед каждым циклом матрицу и цилиндры необходимо смазывать.

Самодельный станок с вибрирующим устройством: что для этого потребуется

Инструменты и материалы, которые понадобятся:

- аппарат для электрической сварки;

- угловая шлифовальная машина для работы по металлу;

- тиски;

- слесарные инструменты;

- мотор электрический (500-750 Вт);

- лист металла и полоска (3 мм);

- трубы (75-85 мм);

- болты, гайки;

- листовая резина.

- Определяется размер формы. Можно использовать стандартные размеры (400х200х200 мм). Если нужны блоки другого размера, то их замеряют и проектируют форму по полученным значениям.

- Подготавливается чертеж.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Можно делать 1,2 и более одинаковых отсеков. На выходе получится такое же количество шлакоблоков. Самый простой станок содержит 1 отсек.

- С помощью сварки собирается боковая окантовка. Сначала нужно прихватить металл и убедиться в том, что он соединен правильно. После этого приварить окончательно.

- По высоте формы обрезаются металлические трубки. Сбоку нужно сделать продольные разрезы и сформировать цилиндры конусообразной формы.

- Конусы привариваются к днищу матрицы. Между ними делается поперечная перемычка, сверху ставятся заглушки.

- Дно приваривается к боковой окантовке.

- Поддон матрицы обивается резиной для защиты нижнего края от повреждений.

- Для устойчивости можно приварить планки из профильных труб с небольшим сечением.

- Сбоку крепятся рукоятки для перемещения и подъема.

- Устанавливается резьба, к ней крепится электрический двигатель.

- Привинчивается верхняя крышка, в которой сделаны отверстия для конусов. Крышка должна соответствовать внутренним габаритам матрицы.

- Наносится антикоррозийное покрытие.

- Производится пробное включение установки. Оно покажет, какие необходимо внести корректировки.

Дополнительная информация! Самодельный вибростанок для керамзитоблоков работает по такому же принципу.

Этапы изготовления шлакоблоков в домашних условиях

Процесс производства шлакоблоков называется вибропрессованием. Это уплотнение в пресс-форме полусухого шлакобетонного раствора под действием вибрации.

Ингредиенты для раствора:

- шлак – 14 частей;

- гравий (размер до 15 мм) – 4 части;

- песок просеянный крупный – 4 части;

- цемент с маркировкой М400-М500 – 3 части;

- вода – от 3 до 6 частей;

- пластификатор для укрепления и ускорения просушки (добавлять в раствор согласно инструкции производителя).

Заменить пластификатор могут опилки, щебеночный отсев, кирпичные обломки, керамзит.

Другие рецепты шлакобетонных смесей:

- Шлак с цементом смешиваются 8:1,5. Вода для разведения составляет не более половины массы цемента.

- Цемент, угольная зола и щебень смешиваются 1:4:4. Вода добавляется до пластичного состояния раствора.

Важно! Воду добавляют только после смешивания всех сухих компонентов. Готовый шлакобетонный раствор сохраняет форму при сжатии в ладони и распадается при падении.

- Приготовить смесь.

- Установить оборудование на ровную площадку, подключить электропитание.

- Форму обработать смазочным материалом.

- Подготовленный раствор уложить в форму, накрыть крышкой.

- Включить двигатель.

- По мере усадки раствора в процессе вибрации его необходимо добавить. Количество раствора должно быть одинаковым, иначе шлакоблоки будут разного размера.

- Выключить двигатель, когда крышка коснется упоров, формирующих высоту блока.

- Готовое изделие аккуратно достать из формы и отправить на просушку.

Обратите внимание! Время вибрации зависит от типа устройства и может составлять от нескольких секунд до 2-3 минут. Вибрацию прекращают после полного уплотнения смеси.

Сушатся готовые шлакоблоки в сухом, хорошо вентилируемом помещении. В холодную погоду помещение должно отапливаться. Если для просушки используют открытую площадку, то блоки нужно укрыть от попадания прямых солнечных лучей и влаги. Для этого площадку оборудуют сухим настилом и навесом. В случае осадков сохнущие блоки нужно прикрыть пленкой.

Использовать готовые шлакоблоки можно лишь через 3-4 недели просушки. Если этого не сделать, то блоки могут деформироваться под тяжестью верхних рядов стены.

Сделать станок для шлакоблоков своими руками нетрудно. Основную часть материалов составляют строительные отходы, а инструменты можно найти дома или купить. Изготовленные собственноручно шлакоблоки имеют качественный и экологичный состав.

При работе с устройством нужно соблюдать правила безопасности, поскольку оно оснащено электрическим мотором.

Технология изготовления газобетонных блоков своими руками

Технология самостоятельного производства арболитовых блоков

Технология изготовления пеноблоков своими руками

Как изготовить самодельную штукатурную станцию своими руками

Источник

Поддон для душа своими руками

В квартире ванну заменяют душем не только для увеличения пространства, но и потому, что в него легче войти пожилым людям и он требует меньшего расхода воды. Душевая кабина впишется в помещение любого размера. Чтобы сделать душевой поддон своими руками, необходимо ознакомиться с принципами, особенностями и вариантами его конструкции.

Душевая кабина не только способствует увеличению пространства в ванной комнате, но и удобна.

Разновидности поддонов для душа по материалам

В зависимости от материалов изготовления различают такие виды поддонов:

- чугунные — прочные, тяжелые (в среднем около 100 кг), с хорошей звукоизоляцией, прогреваются медленно из-за толстых стенок;

- стальные — легкие, но имеют низкую звукоизоляцию и хрупкую эмаль;

- акриловые — отличаются разнообразием форм и цвета, легкие, но нуждаются в укреплении во время установки, т.к. под большими нагрузками трескаются;

- квариловые (в состав входят акрил и кварц) — легкие, с гладкой, устойчивой к истиранию и не скользкой поверхностью, уступают по прочности только чугунным и стальным изделиям;

- деревянные (из лиственницы, дуба или ясеня) — экологичны, но недолговечны (дерево начинает портиться и теряет привлекательность через 6-8 лет);

- бетонные;

- кирпичные;

- керамические (фаянсовые или фарфоровые) — смотрятся элегантно, легко очищаются, но хрупкие;

- из натурального камня — красивые и долговечные, но медленно прогреваются и стоят дорого.

Как сделать душевой поддон своими руками: пошаговая инструкция

Своими руками можно сделать поддон из таких материалов:

- бетона;

- кирпича;

- влагостойких блоков;

- стали;

- террасной доски;

- дерева влагостойких пород;

- оргстекла.

Сначала необходимо нанести маркером разметку на полу, очистить поверхность (бетонную плиту или стяжку) от мусора и жирных пятен, обработать их и нижние части стен в углах примыкания поддона 2 слоями влагоустойчивой грунтовки для обеспечения лучшей адгезии. Основные этапы работ:

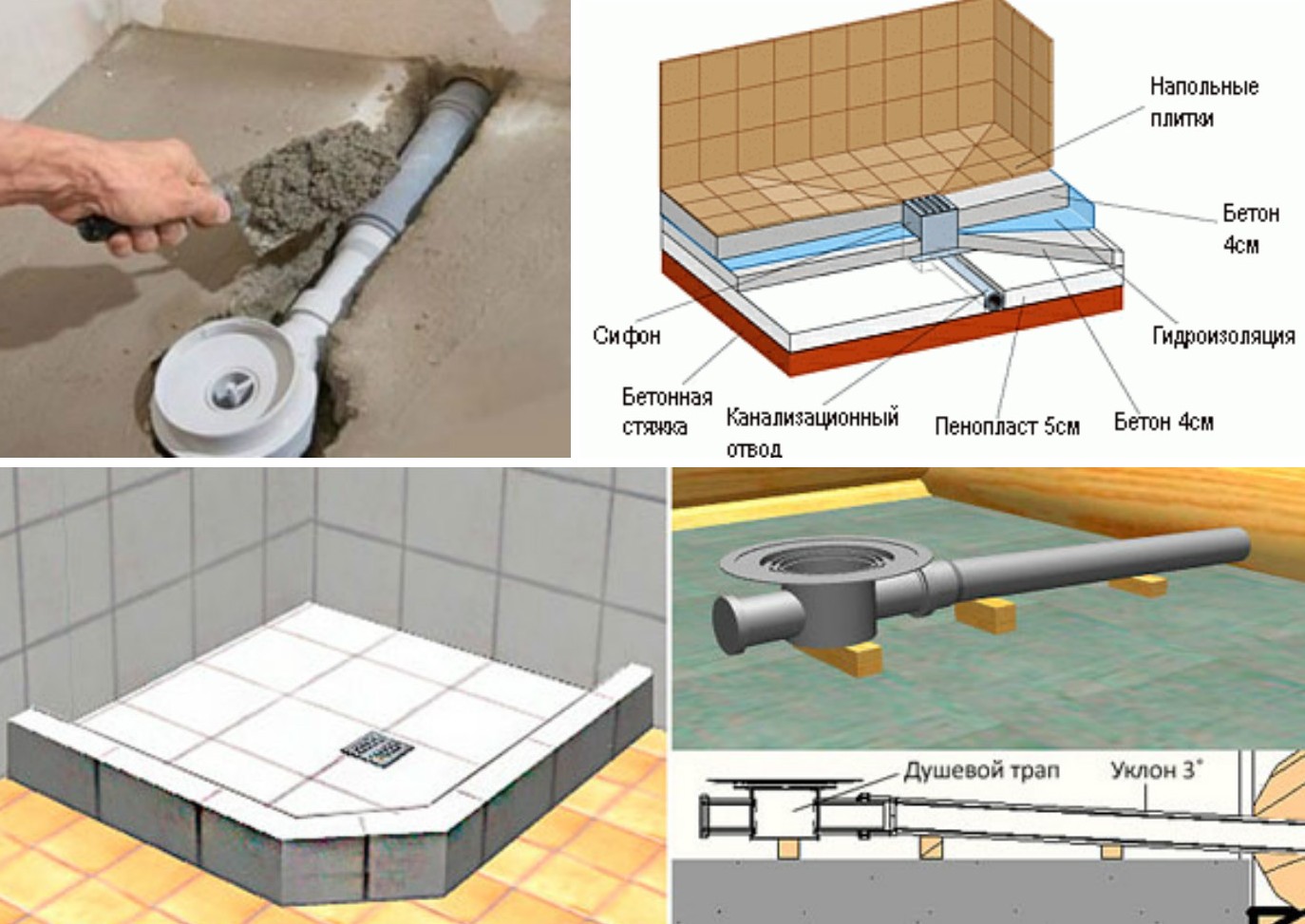

- Установка отводных труб и душевого трапа.

- Формирование бортиков и поддона.

- Покрытие гидроизоляционными материалами.

- Цементная стяжка.

- Отделка.

На деревянный пол устанавливают самодельный поддон без бордюра из таких слоев:

- самоклеящейся гидроизолирующей мембраны;

- цементной стяжки с пластификатором;

- керамической плитки, уложенной на водостойкий клей с заделкой швов полиуретатовым герметиком.

Дощатые полы выравнивают стеновым шифером или влагостойкой фанерой. Все поверхности из древесины обрабатывают антисептическим средством.

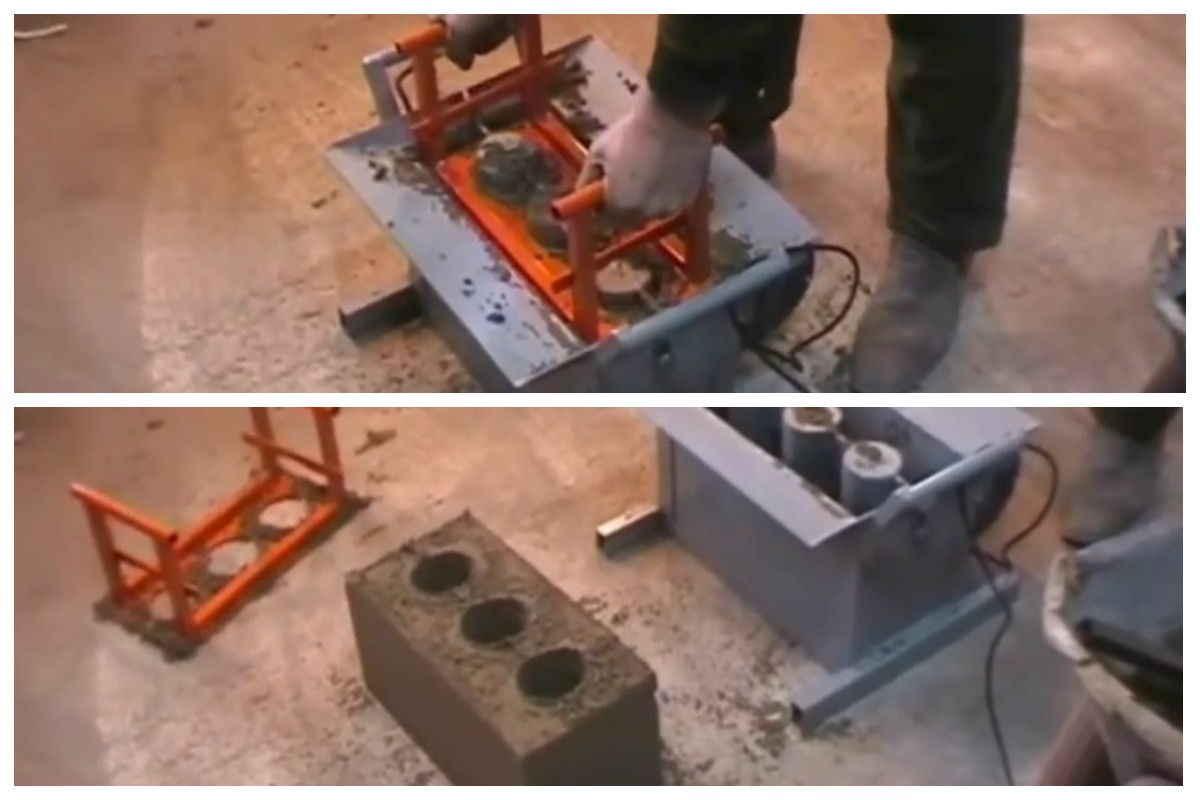

Определение высоты стяжки и уклона

Перед началом работ необходимо определить, на какой высоте от пола будет размещаться поддон. Если канализация заделана в пол, поддон обустраивают на его уровне без бордюра или с бордюром высотой 2-6 см. Но в большинстве случаев канализационные трубы располагают на поверхности пола, поэтому площадку необходимо поднять минимум на монтажную высоту сливного трапа. Если предполагается отделка внешней стороны облицовочной плиткой, поддон располагают на высоте, кратной размеру плитки.

Высоту отмечают на стене с помощью лазерного уровня, ориентируясь на верхнюю точку сливного отверстия. Заранее планируют утепление поддона, т.к. это увеличивает высоту конструкции, и обязательно учитывают толщину выравнивающих, клеевых прослоек и гидроизоляции.

Чтобы вода не скапливалась на площадке или вокруг стока, необходимо обеспечить уклон канализационных труб не меньше 3 см на 1 м, а уклон поверхности поддона в сторону стока — на высоту 1-2 см на 1 м. Чтобы избежать засорения трубы, ввод в вертикальный стояк делают под углом 45º. Трап фиксируется стяжкой так, чтобы оставалась видна только его верхняя часть. Во время работы следует несколько раз выливать в сток 0,5 ведра воды для проверки герметичности соединений.

Из кирпича

Для кладки поддона используют кирпич из красной глины (не силикатный). Его укладывают на металлическую сетку боком, плашмя или вертикально. Главное, чтобы кирпичи плотно прилегали друг к другу и соблюдалась перевязка, если выполняется не 1 ряд. Используют цементно-песчаный раствор или эластичный плиточный клей. Этим же раствором заполняют щели между кирпичами под сливной трубой и креплением трапа.

Бортики выкладывают одновременно с дном так, чтобы получилась цельная конструкция. Их делают высокими (более 40 см) или низкими (5-20 см). Конструкцию с высокими бордюрами используют как маленькую ванну. Вместо кирпичного бордюра поддон можно оборудовать стеклянными стенками.

Поддон из кирпича делают в такой последовательности:

- Гидроизоляция.

- Кирпичная кладка,

- Стяжка внутри и снаружи конструкции (слой не толще 5 см).

- Гидроизоляция.

Монолитный из бетона

На подготовленной площадке устанавливают опалубку, каркас из арматуры и оборудуют слив. Опалубку закрепляют стальными уголками и саморезами. Для приготовления бетона берут отсев или самый мелкий щебень, цемент высокой марки и песок в соотношении 3:1:3. Монолитный поддон устроен из таких слоев:

- Гидроизоляция.

- Утеплитель.

- Гидроизоляция.

- Бетонная подушка.

Бортики отливают из бетона или выкладывают из полнотелого кирпича. Раствор необходимо утрамбовывать, чтобы не было пустот. Если возникла необходимость выровнять поверхность или откорректировать ее уклон, используют только чистые цементные смеси без добавления извести. Через 2-3 недели, когда бетон высохнет, проверяют работу сливной системы и приступают к облицовке.

Утеплять бетонный поддон рекомендуется в помещениях с холодным полом (например, на 1 этаже частного дома) такими способами:

- водяными трубами, расположенными в стяжке;

- пеностеклом;

- листами пенополистирола толщиной 5 см.

Каркасный подиум для душевой кабины

Каркас для душевой кабины должен быть прочным, чтобы выдерживать массу бокса, человека и воды. Для его самостоятельного изготовления подходят такие материалы:

- деревянный брус сечением 20х40 мм или 40х40 мм;

- металлический профиль.

Нужно определить высоту, ширину и длину изделия. Подиум сложной конфигурации лучше отобразить на чертеже в натуральную величину или сделать шаблон. Позже он пригодится при проектировании укладки кафеля. Деревянные детали обрабатывают противогрибковым средством. Металлические профили соединяют сваркой или болтами. Конструкции перекрывают и обшивают влагостойкой фанерой, плитами ОСБ. Тонкие листы нужно укладывать в несколько слоев, смещая стыки.

Недостаток конструкции — сильный шум при ударе капель воды. Чтобы его устранить, пустоты внутри нее засыпают керамзитом.

Высокий подиум оборудуют ступеньками. Они могут использоваться для разграничения пространства ванной комнаты, особенно в совместных санузлах.

Вопрос гидроизоляции

При сооружении любого поддона для душа необходимо позаботиться о надежной гидроизоляции, благодаря которой вода не сможет попасть в нижнее или соседнее помещение. Просачивающаяся сквозь поддон влага вызывает появление грибка, неприятного запаха и разрушает конструкцию.

Изолирующие материалы для душевого поддона:

Способы гидроизоляции поддона для душевой.

- рулонные пленочные покрытия;

- рубероид;

- вязкие составы.

- жидкие водные эмульсии (они почти не имеют запаха);

- жидкое стекло — заполняет поры и трещины бетона и повышает его прочность;

- гидроизоляционные добавки — больше подходят при заливке бетонного поддона, разрастаются в растворе и превращают в гидрофобный весь слой;

- однокомпонентные смеси, например Ceresit CR 65.

Рекомендуется делать 2 слоя изоляции, например:

- Рулонный битумно-полимерный. Клеится на бетонное основание.

- Цементно-полимерный. Поверх отстоявшегося 3 недели бетона.

Перед проведением работ решетку трапа заклеивают малярной лентой. Рулонные материалы укладывают на ровную поверхность, исключающую перепады больше 2 мм и острые сколы. Изоляцию полотном проводят на битумную мастику внахлест на 15-20 см. При образовании пузырей материал разрезают и с силой прижимают к поверхности. Вязкие изоляционные составы наносят кистью, однокомпонентные средства — шпателем.

Выбранным средством обрабатывают в 2 слоя поддон и стены, возле которых он расположен, на высоте минимум 30 см. Особое внимание уделяют:

- участку возле сливного отверстия;

- стыкам;

- углам;

- бортикам.

Лучшие герметики для душа содержат не менее 45% гидрофобного наполнителя, каучука на основе силикона, катализаторы и фунгициды. Эффективны герметики Somafix, Stern, Antia. На стыках и для уплотнения можно применять аквариумный силикон. Некоторые средства рекомендуется комбинировать, например «Расширяющийся Пломбизол» и «Пенетрирующий Пломбизол», мастику «Эластопаз» и грунтовку для пола.

Когда второй слой гидроизоляции полностью высохнет, приступают к отделочным работам.

Облицовка поддона

Облицовка — это последний этап обустройства душа. Для поддона выбирают некрупную плитку с шероховатой рифленой поверхностью, не скользкую. Ее покупают с запасом 5-10%.

Правила облицовки поддона:

- необходимо обеспечить угол уклона к трапу;

- сначала облицовывают поддон, а затем стены над ним;

- используют только эластичные и влагостойкие клей и затирку.

Легче укладывать мозаичную плитку. Она позволяет стыковать участки с разными углами наклона, если трап размещен не в центре поддона, нуждается в минимальной подрезке, а ее пестрота скроет любые неровности.

Рекомендации по облицовке:

- Укладку начинают от слива. В сетке, на которую наклеена мозаика, вырезают отверстие, соответствующее его размерам. Срезы могут находиться у края и стен.

- Плитку режут болгаркой с алмазным диском. Стеклянные элементы достаточно надрезать, и они хорошо отламываются.

- Клей распределяют ровным слоем по поверхности, выравнивают. После укладки 1 ряда плитку прижимают теркой с резиновым основанием.

- Для облицовки бортика верхнюю часть плитки располагают на одном уровне с его верхушкой срезами вниз.

Острые углы ограждения можно оформить прямым или гибким уголком для плитки. Его закругленная часть делает бордюр более безопасным. Обрезанные края плитки шлифуют. При укладке надо заполнять клеем полости уголков, чтобы в них не попадала вода, и выкладывать плитку вровень с уголком, чтобы между ними не было щели. Тогда вода, попавшая на бордюр, будет стекать с него.

При облицовке верхней закругленной части бортика, например такого, как на фото, важно следить, чтобы горизонтальные швы совпадали с вертикальными. Для этого лист мозаики разделяют на фрагменты и каждый подрезают на 0,5-1 см. Узкие пластины удобнее резать, если ограничить их подвижность, наклеив на лицевую поверхность малярный скотч.

Швы между плитками в поддоне затирают после обработки швов на стене. Используют водостойкие и антибактериальные смеси. Их остатки до высыхания убирают чистой тканью. После высыхания швов поддон моют. Для обустройства душевого поддона нужно использовать качественные материалы. Излишняя экономия обернется в дальнейшем материальными потерями.

Источник