- Мой архив по ремонту Audi

- Генератор импульсов для промывки форсунок

- Применение пневмоимпульсных технологий в теплоэнергетической промышленности

- Технология пневмоимпульсной очистки бункеров

- Технология очистки внутренней поверхности трубопроводов

- Технология пневмоимпульсной очистки отопительных систем промышленных и бытовых помещений

- Технология пневмоимпульсной очистки теплообменников

- Технология очистки конвективных поверхностей котельных агрегатов

- Заключение

- Литература

Мой архив по ремонту Audi

Ремонт и обслуживание Audi

Генератор импульсов для промывки форсунок

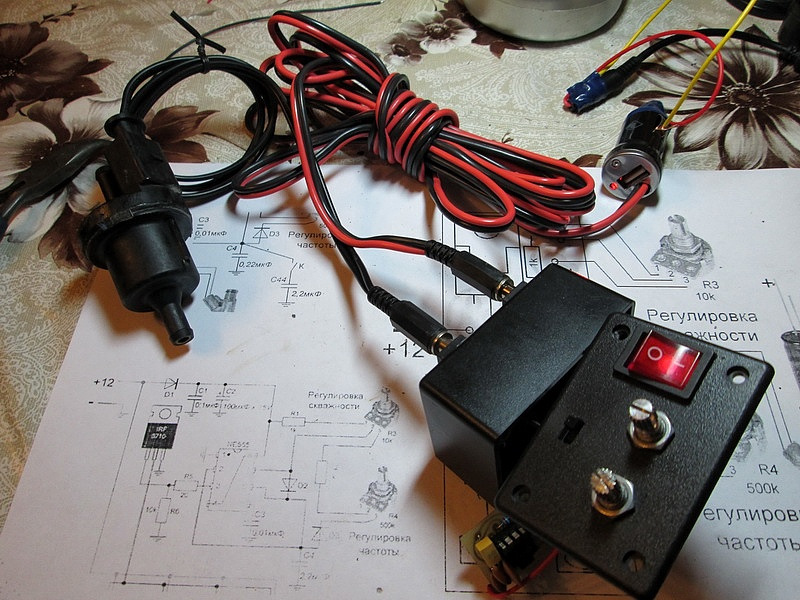

Генератор импульсов для промывки форсунок с режимом «кавитация».

Дошли у меня руки до такой полезной вещи как генератор импульсов для промывки форсунок. Раньше мыл просто карбклинером подавая его из баллончика в форсунку и открывая ее подачей напряжения. На удивление не плохо отмылись и распыл восстановился. Но сее как то колхозно. В планах найти рампу за не дорого или в нахаляву, к стати, ни у кого не завалялась от 1.8т? Пересыл за мой счет 🙂 Так же есть китайская приблуда – насадка на баллончик для промывки, для нее тоже генератор пригодится.

Полазил по сайту и нашел здесь великолепную и простую схему такого генератора. Огромное спасибо awwwa за схему и описание. Очень мне она мне понравилась. По сему буду делать по ней. Вот ссылка на этот прекрасный и подробный пост с описанием генератора www.drive2.ru/b/451912749107118992/

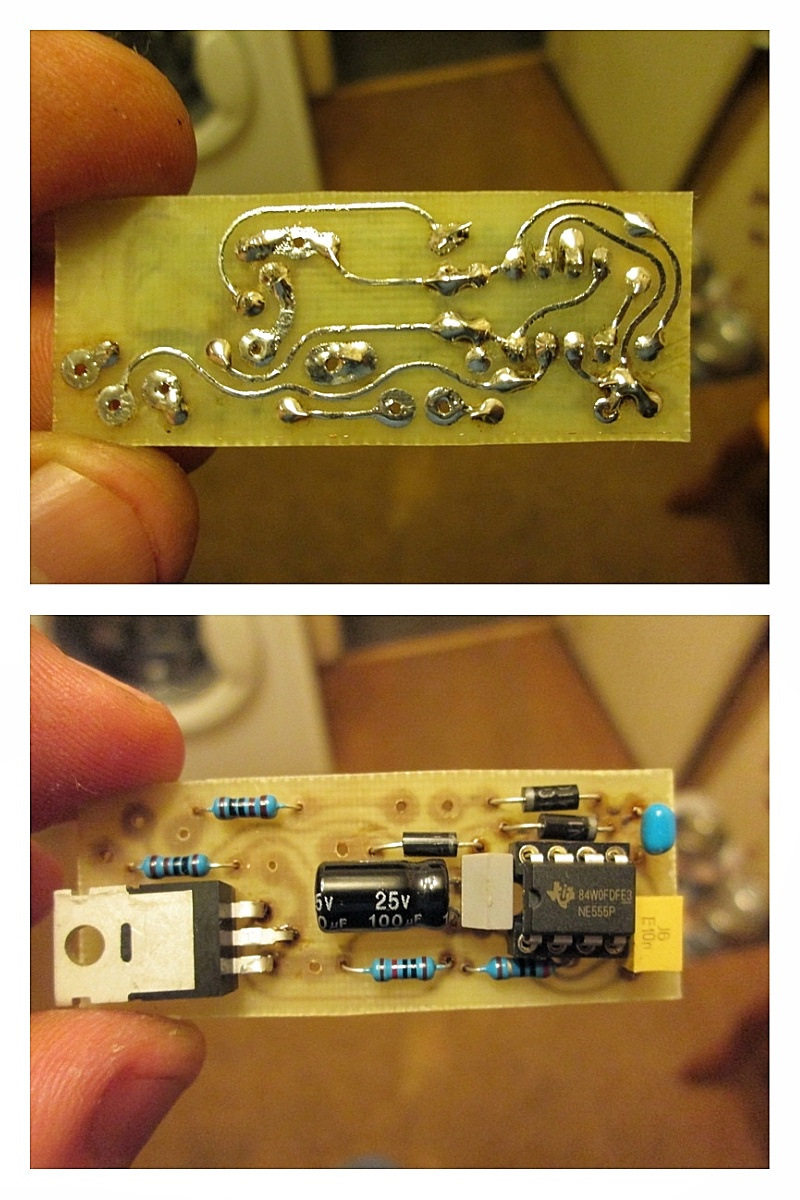

Методом ЛУТа изготавливаем плату.

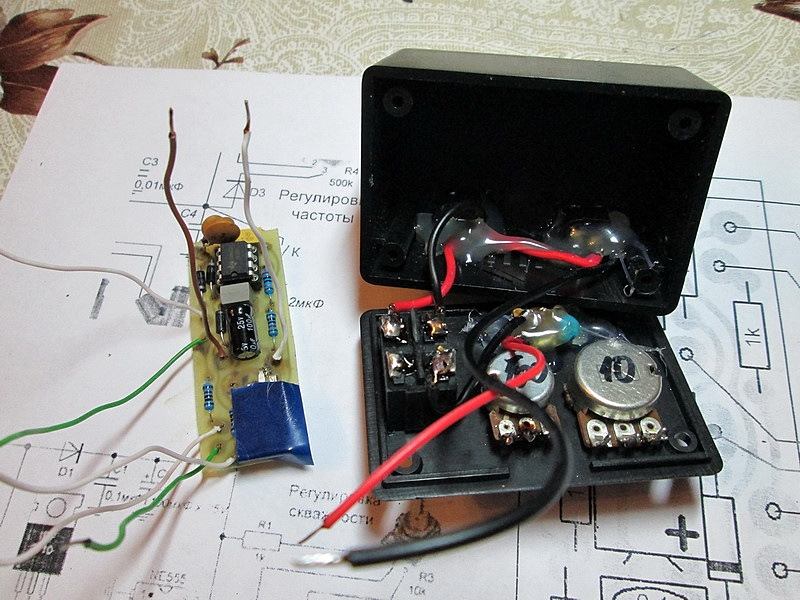

Спаиваем схему. Деталей в ней нет дефицитных.

К стати, вот такая у меня китайская приблуда для промывки.

Вот она по ближе. Под два типоразмера форсунок.

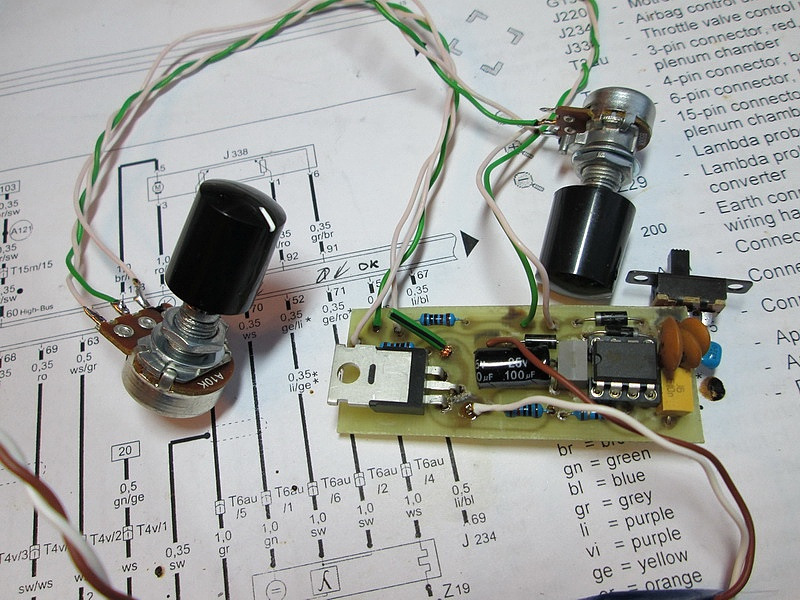

Подключаем плату, все работает и в регулировке не нуждается.

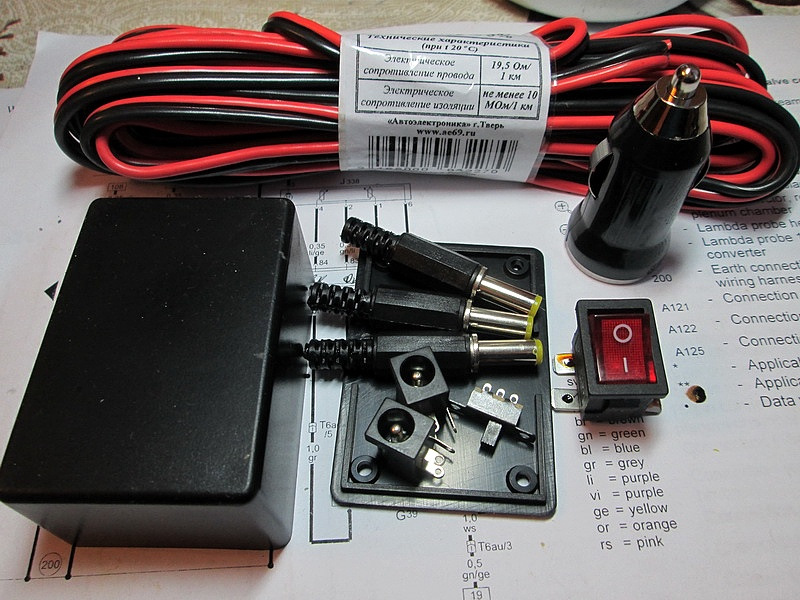

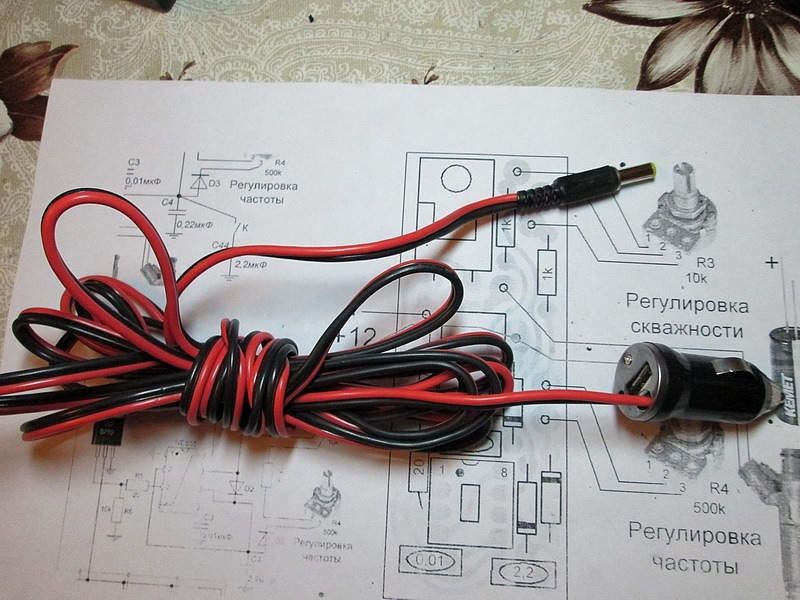

Займемся корпусом и разъемами. Вот что нарыл по сусекам. Разъемы для подключения питания и форсунок, мини переключатель для режима кавитация, разъем в прикуриватель. Голого разъема в прикуриватель не было, по сему взял сто рублевую УСБ зарядку под это дело 🙂 Так же длинный провод, что б было удобно использовать генератор от прикуривателя.

Береем корпус, высверливаем, вытачиваем, примеряем – отлично!

Все готово к финальной сборке.

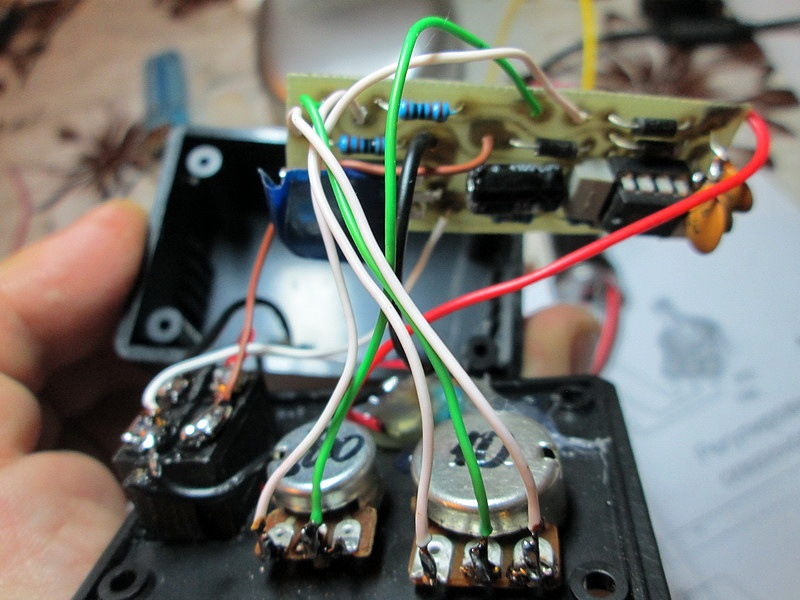

Устанавливаем разъемы. Термоклей отлично подходит для этого.

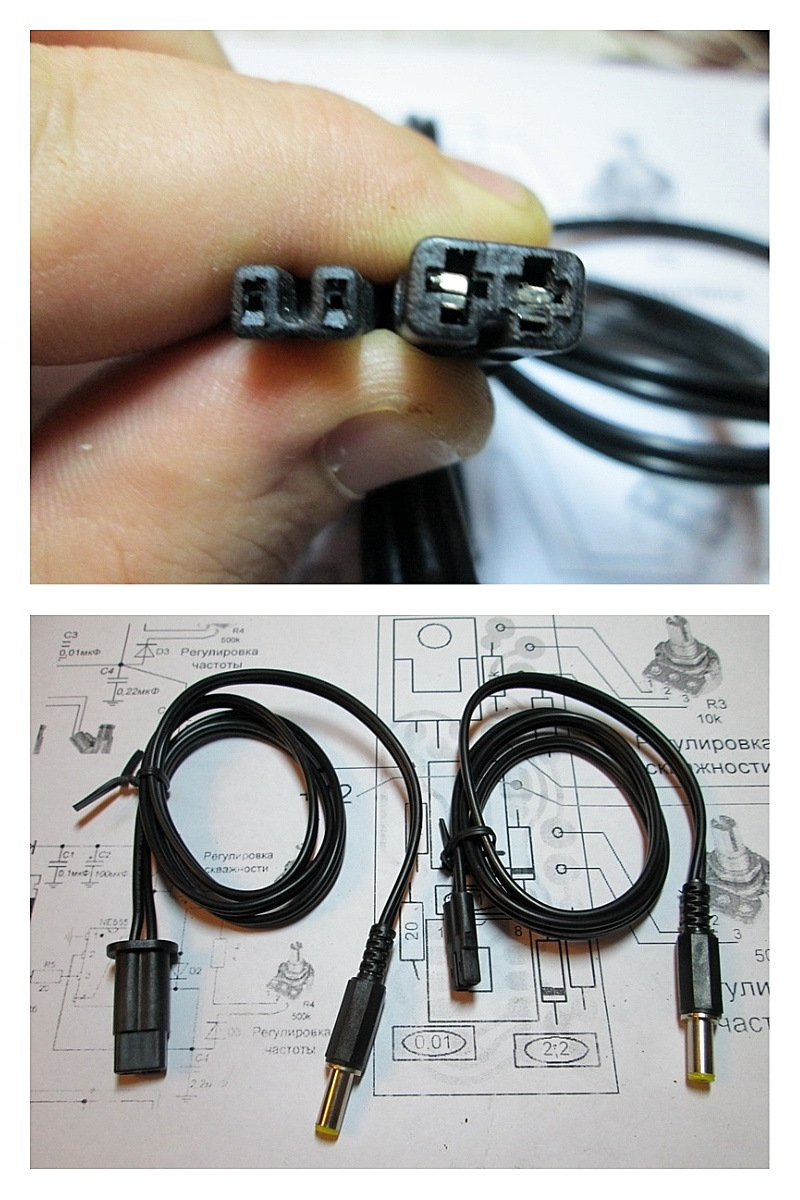

На разъемы форсунок напаиваем штекера.

Берем длинный провод и разъем в прикуриватель.

И изготавливаем длинный шнур для питания генератора.

Начинаем не торопясь спаивать.

Ну вот, все припаяли.

Пока не собрали до конца в корпус проверяем работу. В место форсунки использовал клапан адсорбера для проверки. Все ок.

Вид сзади. Немного не аккуратно ну да бог с ним.

Вид спереди. Красота 🙂

Финальная проверка после полной сборки во всех режимах. Все Ок.

Ну вот, простой генератор для промывки готов 🙂

Ни гвоздя вам ни жезла 🙂

Источник

Применение пневмоимпульсных технологий в теплоэнергетической промышленности

Д.т.н. В.И. Звегинцев, институт теоретической и прикладной механики им. С.А. Христиановича, г. Новосибирск

В Институте теоретической и прикладной механики Сибирского отделения Российской Академии наук в течение нескольких десятков лет разрабатывались и использовались различные газодинамические импульсные устройства 2, которые должны были создавать импульсный поток газа с заданными значениями температуры и давления, существующий в течение очень небольшого интервала времени (менее 0,1 секунды).

Общим для всех пневмоимпульсных технологий является использование кратковременного ударно-волнового воздействия мощной импульсной струи воздуха, которая создается при помощи специальных пневмоимпульсных генераторов различной конструкции. Пневмогенератор в течение нескольких секунд заполняется сжатым воздухом, а затем за сотые доли секунды выбрасывает этот воздух в виде мощных импульсных струй. При этом обеспечивается огромный секундный расход воздуха и мощное разрушающее импульсное воздействие.

Результаты теоретических исследований в области нестационарной аэродинамики нашли практическое применение при разработке пневмоимпульсных технологий для промышленности. В настоящее время пневмоимпульсные технологии разработаны для решения следующих задач:

■ устранение зависания и налипания на стенках бункеров и емкостей;

■ очистка внутренних поверхностей трубопроводов;

■ очистка теплообменников различных конструкций и размеров;

■ очистка вентиляционных устройств;

■ очистка поверхностей электрооборудования;

■ очистка систем отопления промышленных и бытовых зданий;

■ очистка стенок химических реакторов;

■ очистка теплообменных поверхностей котельных агрегатов.

Перечисленные пневмоимпульсные технологии успешно используются на предприятиях энергетической, угольной и металлургической промышленности России. Опыт применения показывает, что пневмоимпульсные технологии являются более эффективными и экономичными по сравнению с другими, предназначенными для решения аналогичных задач. Основная экономическая целесообразность применения пневмоимпульсных технологий в задачах очистки состоит в устранении трудоемких дорогостоящих и зачастую опасных ручных операций, после чего становится возможным переход к реальной профилактике, что дает, в конце концов, существенное повышение эффективности использования постоянно действующего оборудования. Ниже приводится описание некоторых разработанных пневмоимпульсных технологий.

Технология пневмоимпульсной очистки бункеров

Принципиальная схема системы очистки бункера показана на рис. 1. Система предназначена для устранения зависания и налипания сыпучих материалов на стенки в бункерах, независимо от их назначения, размеров и конструкции. На стенках бункера 10 размещаются пневмоимпульсные генераторы 11, которые могут выбрасывать импульсные струи в материал, находящийся в бункере. Типичное количество пневмоимпульсных генераторов в системе очистки для одного бункера составляет от 2 до 8 штук. Воздух от компрессора 1 небольшой мощности подается в общий ресивер 5, затем по трубопроводам 13 в пневмоимпульсные генераторы. Форкамера генератора наполняется воздухом до давления, равного давлению в сети, после чего воздух из форкамеры резко выбрасывается через выхлопной патрубок в бункер 10, очищая его поверхность. Система может иметь как ручное, так и автоматическое (дистанционное) управление. За счет быстродействия пневмоимпульсного генератора достигается большой удельный расход воздуха через сопло, что обеспечивает высокую эффективность очистки поверхностей бункера [3].

Технология очистки внутренней поверхности трубопроводов

Данная технология может быть использована для очистки внутренних поверхностей трубопроводов от солевых, карбонатных, известковых, угольных, цементных и других отложений различной твердости.

Один из вариантов технологии, разработанный для очистки трубопроводов диаметром 50300 мм, основан на использовании пневмогенератора диаметром 40 мм и длиной 350 мм. Питание генератора производится через гибкий шланг с внутренним диаметром 4-6 мм от баллона сжатого воздуха с давлением до 150 атм. Пневмогенератор срабатывает автоматически через 1-2 секунды и протягивается внутри трубопровода с помощью тросика диаметром 3-4 мм (см. рис. 2). Практический опыт показал, что для очистки участка трубопровода длиной 50 м требовалась работа пневмогенератора в течение 10-15 минут при давлении воздуха 30-40 атм. Для очистки 100 м трубопровода расходовался один баллон сжатого воздуха.

Использование предложенной пневмоимпульсной технологии для очистки труб показало ее высокую эффективность, экономическую целесообразность, простоту применения. Данная технология была использована для очистки труб на предприятиях энергетической промышленности [4].

Технология пневмоимпульсной очистки отопительных систем промышленных и бытовых помещений

Отложения внутри отопительных приборов и соединительных трубопроводов разрушаются ударно-волновой системой, создаваемой в жидкости, протекающей внутри очищаемой отопительной системы, и удаляются этой же жидкостью. Для организации системы ударных волн в жидкости используется воздействие импульса сжатого воздуха.

Пример применения технологии очистки показан на рис. 3. На стояке 1 трехэтажного здания смонтированы отопительные радиаторы 2. Подача воды осуществляется сверху. Визуальное обследование показало, что перед прочисткой в трубопроводе стояка имелись твердые отложения солей и окислов железа, неравномерно распределенные по длине и перекрывающие сечение трубы до 70%. Секции отопительных приборов в нижней части были полностью забиты черной илообразной массой с твердыми включениями размерами 1-1,5 мм. В верхней части на внутренней поверхности были обнаружены более плотные отложения толщиной 2-3 мм в виде пастообразной массы черно-коричневого цвета.

Вначале производилась очистка стояка с помощью пневмогенератора 4. Сжатый воздух подавался от стандартных 40-литровых баллонов с начальным давлением 130-140 атм. При постоянном протоке воды через патрубки 3 было произведено несколько выстрелов в стояк с начальным давлением в пневмоимпульсном генераторе 50-60 бар. Основная масса отложений выводилась проточной водой в виде мелкодисперсного шлифа черного цвета с размерами частиц порядка 0,1 мм. Измерения расхода сливной воды показали, что расход воды через стояк после прочистки увеличился в 4,5 раза.

Для очистки отопительных приборов пневмогенератор устанавливался на место снятых заглушек в отопительных приборах. Режим очистки включал по 5 выстрелов в каждый отопительный прибор с давлением воздуха 30-60 атм. После этого пневмоимпульсный генератор отсоединялся и визуально оценивалось качество очистки. Внутренние полости радиатора были практически чистые. После прочистки на отопительных приборах устанавливались штатные заглушки и система приводилась в рабочее состояние. Подача воды под давлением до 5 атм показала, что целостность системы и герметичность всех стыков не нарушена.

Технология пневмоимпульсной очистки теплообменников

Задача очистки теплообменника решается с помощью пневмоимпульсного генератора, который выбрасывает в теплообменник, заполненный водой, кратковременную струю сжатого воздуха. Внутри теплообменника создается ударная волна, которая распространяется в жидкости и разрушает отложения. Количество точек подачи воздушных струй, их ориентация и продолжительность процесса обработки определяются опытным путем в зависимости от конфигурации теплообменника и прочностных характеристик отложений.

Для очистки отложений толщиной 2-5 мм в межтрубном пространстве теплообменника 800-ТНГ показанного на рис. 4, использовались 9 патрубков диаметром 20 мм, приваренных к корпусу теплообменника. Через каждый патрубок производилось 10-15 выхлопов пневмогенератора с объемом накопительной камеры 1 дм 3 при начальном давлении воздуха до 20 бар. Процесс очистки теплообменника занял 2 часа.

Технология очистки конвективных поверхностей котельных агрегатов

При работе котельных агрегатов большой проблемой является образование шлака и золы, которые осаждаются на теплообменных поверхностях и нарушают нормальную работу котла [5]. Актуальность разработки технологии пневмоимпульсной очистки для котельных агрегатов была вызвана, прежде всего, большими абсолютными значениями потерь при снижении мощности котлов, а также дороговизной и недостаточной эффективностью существующих средств очистки. Как показал опыт, применение пневмоимпульсных устройств обеспечивает возможность создания высокоэффективных, безопасных, дистанционно управляемых систем очистки.

Работы по исследованию возможностей применения пневмоимпульсных устройств для очистки котельных агрегатов были начаты в ИТПМ СО РАН с 1992 г. 7. Вначале были проведены лабораторные экспериментальные исследования эффективности импульсных струй. По результатам воздействия на модели отложений различной прочности было показано определяющее влияние ударной волны в процессе разрушения отложений по сравнению с воздействием струйного течения газа. Были также получены данные о влиянии конструктивных параметров пневмоимпульсной установки на характеристики создаваемых ударных волн. Установлено, что эффективность воздействия в значительной мере определяется ориентацией ударной волны относительно образца. Были разработаны реальные конструкции дистанционно управляемых пневмоимпульсных генераторов с запасаемой энергией сжатого газа до 100 кДж. Предложено использовать многосопловые струи, которые существенно уменьшают золовой износ и могут при одинаковом расходе воздуха увеличить площадь очищаемой поверхности в 1,5 раза. Значительное повышение эффективности очистки достигается за счет организации одновременного действия нескольких импульсных генераторов.

В настоящее время пневмоимпульсные системы очистки устанавливаются на котлах различной мощности. В качестве примера на рис. 5 показана установка 14 пневмогенераторов на котле средней мощности OR-32 сахарного завода в Польше [8]. На протяжении 3 месяцев эксплуатации, несмотря на тяжелые условия эксплуатации, вызванные постоянно меняющимися режимами работы, нагревательные поверхности котла оставались эксплуатационно-чистыми. Средняя производительность составила 30 тонн пара в час. Температура выходящих газов была на 15 градусов меньше, чем в соседнем аналогичном котле.

На рис. 6 показана система из 18 пневмогенераторов для очистки пароперегревателя котла ПК-38 (Россия) производительностью 240 тонн пара в час [9, 10]. Система включается автоматически по заданному технологическому графику. Анализ результатов эксплуатации показал, что система очистки обеспечила работу котла с производительностью 225 тонн пара в час в течение 3 месяцев. При этом ширмы пароперегревателя оставались в эксплуатационно-чистом состоянии, а температура уходящих газов уменьшилась на 10 градусов.

Рассмотренные пневмоимпульсные системы очистки котельных агрегатов малой, средней и большой мощности построены на современных достижениях в области нестационарной газодинамики и по своим характеристикам не имеют аналогов в мире. После успешного завершения испытаний данной разработки аналогичные системы могут быть рекомендованы к тиражированию на электростанциях России и за рубежом.

Заключение

Накопленный опыт позволяет утверждать, что применение пневмоимпульсных технологий на основе надежных быстродействующих пневмоимпульсных устройств может привести к существенной модернизации известных технологических процессов или даже к появлению принципиально новых технологий.

Литература

1. Звегинцев В.И. Применение импульсных аэродинамических труб при М

Источник