Пневмоподвеска для байка. Блок 2.

Итак, краткий отчет о проделанной работе.

По состоянию дел на сегодняшний момент в большей мере мы занимались поиском и систематизацией информации о пневмоподвеске применительно к двухколесным транспортным средствам, однако руки чесались и кое-какое железо уже куплено и даже частично собрано…

Прежде всего, хотелось бы выразить искреннюю благодарность камрадам, которые щедро поделились своими знаниями и опытом:

Игорю (italius) Москва;

Андрею (andre34) Кременчуг;

Андрею (GreegA) Южно-Сахалинск;

Владимиру, Сергиев Посад, Пролагро РТИ, http://pa-rti.ru/pnevmopodv

…и многим другим.

Первым делом была проведена коррекция и детализация техзадания. В его первой редакции мы упустили тот момент, что при расчете нагрузки и хода пневмоподушки необходимо учитывать специфику рычажной мотоподвески. Вспомнив, что самое эффективное средство постижения истины – это эксперимент, мы решили, что для получения точной информации стоит пойти на некоторые трудозатараты и построить ходовой макет.

Мы собрали его из деталей донора, чьи рычаги будут использованы в проектируемой подвеске. В общем-то, и геометрия ее будет в общих чертах похожа, возможны лишь незначительная коррекция общей длины маятника (515 мм) и смещение точек крепления рычагов по вертикальной оси. Вот чертеж:

Чтобы выяснить амплитуду амортизатора имитировали нужный ход подвески (120 мм). Намеряли 45 мм на амортизаторе при максимальном сжатии.

Путем нехитрых вычислений выяснили коэффициент передаточного отношения рычагов 2,86, прогрессивностью характеристик в данной ситуации пренебрегли. Т.о., при условии, что нам удастся удержать общий вес мотоцикла в пределах 200-220 кг, а вес пилота не будет превышать 120 кг, расчётная нагрузка на заднем колесе составит 220+120/2=170 кг (если развесовку по осям условно принять за 50/50). На пневмоподушке – 170 кг * 2,86 = 486 кг, но это в покое… Естественно, при движении нагрузки могут возрастать многократно.

Этап второй – выбор амортизатора. При здравом размышлении от дорогих и навороченных вариантов решительно отказались, взяли самую простецкую масляную стойку KYB 443122. Ее основная задача – послужить подопытным кроликом для того, чтобы мы могли понять нюансы работы амортизатора в сочетании с пневмоподушкой на мотоцикле.

Конечно, пригодность этой стойки для применения в качестве мотоамортизатора вызывает определенные сомнения. Не в плане механической прочности, по этим параметрам (диаметр корпуса, штока, резьба) она похожа на стоковые мотомоноаморты. Но по «сопротивлению» отбою… все мотоциклетные стойки, которые приходилось разбирать, гораздо «туже» (приходится прилагать большее усилие, чтобы ее выдвинуть, и все равно это получается гораздо медленнее), и имеют намного меньший ход. Однако в качестве опытного образца она подойдет (ИМХО).

Третье и самое интересное – подбор пневмоподушки, и в этом вопросе мнения знатоков разделились. Кто-то настойчиво рекомендовал «рукава» («сливы»), кому-то более подходящими показались «бублики». Итак, предложенные варианты:

1. Рукав (слива) Рено. Задний амортизатор кабины Рено Премиум.

Длина 250-310 мм, ход 60 мм, посадочный диаметр – 38 мм.

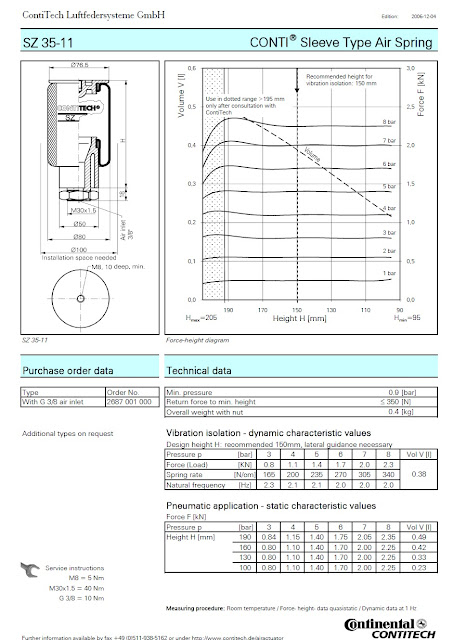

2. Рукав (слива) ContiTech SZ 35-11 CONTI® Sleeve Type Air Spring.

Длина 90 – 190 мм, ход 100 мм, наружный диаметр – 80 мм.

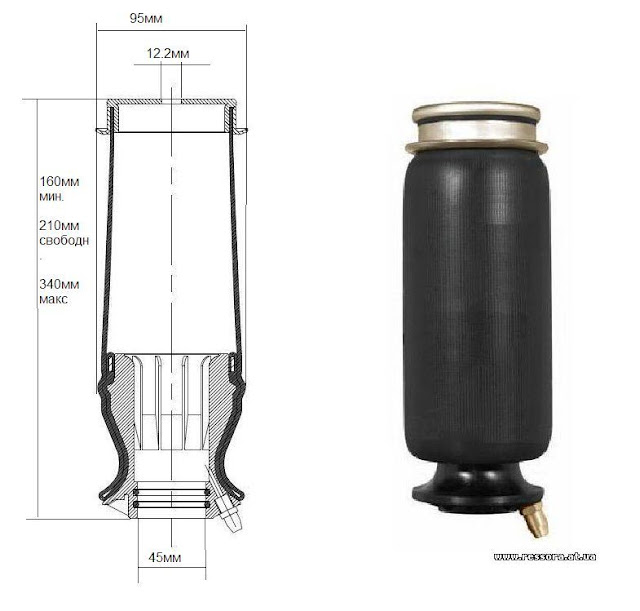

3. Рукав (слива) Скания. Задняя подушка кабины.

Длина 160-340 мм, ход 180 мм, посадочный диаметр – 45 мм, очень длинная.

4. Рукава Airkraft 121079,121053,121054,121051,121414. Чертежей не нашел, только фото.

5. Рукав Monroe CB 0077.

Длина 140 – 210 мм, ход 70 мм, диаметр поршня 90 мм. Судя по фото, аналог Эйркрафт.

6. Рукав Monroe CB 0082.

Длина 90 – 170 мм, ход 80 мм, диаметр поршня 80 мм, тоже Эйркрафт.

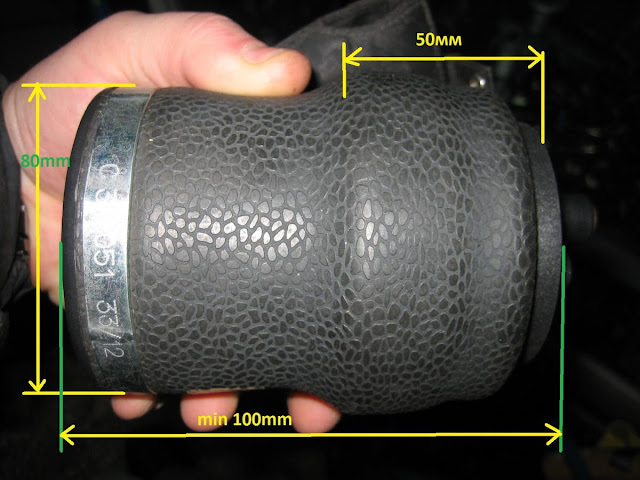

7. Бублик Rubena 130 * 2. Мощный, характеристики не нашел.

8. Бублик Dunlop 2 3/4 * 2 — хорошая, аккуратненькая (диаметр 100 мм) подушка

… но предельная для нее нагрузка 300 кг на 8 барах 🙁

9. Бублик Dunlop 4 1/2 * 2 — побольше, его диаметр 130 мм

… предел 750 кг, 500 кг держит на 6 барах

Не знаю, почему, но этот вариант как-то больше всего приглянулся…

Резюме, попробуем подвести итоги мозгового штурма :-).

1. В качестве пневмоподушки моноамортизатора рычажной подвески заднего колеса мотоцикла по теории кажутся оптимальными следующие варианты: бублик от Данлоп 130 мм; рукав от кабины Рено-Премиум; рукав Monroe CB 0077 и рукав Monroe CB 0082.

2. По поводу преимуществ и недостатков бубликов и рукавов можно спорить долго и безрезультатно, такие дискуссии ведутся на любом форуме по пневме… Единственное принципиальное отличие, насколько разобрался, заключается в том, что бублик может работать в условиях постоянного изменения оси приложения нагрузки, а рукав — нет, что для мотоцикла неактуально. Деление бублик — для грузоподъемности, рукав — для комфорта в значительной мере условно.

3. У рукава Рено встроенный амортизатор. Это и хорошо, и плохо. Плюс — не надо покупать аморт отдельно (экономим деньги); минус — изменить характеристики отбоя (например, залив более густое масло), скорее всего, будет затруднительно. Для настройки характеристик отбоя у нас остается только длина рычагов. Кроме того, стойки KYB, которые планируем использовать с бубликом Данлоп — ремонтопригодны и доступны в любом регионе. Если стойка по каким-то причинам не подошла, можно ее заменить, не меняя подушку, просто переточив брекеты.

И в заключении – фото работы наших украинских коллег

Есть, ради чего напрягаться… Даже если рассматривать проблему исключительно с эстетической точки зрения :-).

Источник

МОЙ МОТОЦИКЛ

Многие мотоциклисты сталкиваются с проблемой: где взять амортизатор для центральной подвески или хотя бы для обычной «стерео», но с большим ходом? Купить конечно можно — сейчас навалом всякого товара, выбирай что хочешь! Но а когда нет особо возможности купить — цены кусаются на качественный товар. !

Альтернатива есть всегда — можно подобрать подходящий по ходу, длине и диаметру амортизатор от легкового автомобиля. Мой друг для своего Хьюсонга Аквиллы взял, когда родные порядком поизносились (дороги у нас ведь «качественные»), и заменил их на ВАЗовские(от какой модели точно уже не помню). Он их подогнал, немного переделал — ходят как родные.

Так что можно подобрать амортизаторы с легковых автомобилей. Ко многим из них в самый раз подходят пружины от «Урала».

Следующий этап — это изготовляем верхние и нижние опоры пружин, причем последние лучше сделать с регулировкой (рис.1).

Если же подобрать требуемый по длине и ходу амортизатор не удалось — тоже не беда, более длинный можно укоротить.

Начать работу следует с укорачивания корпуса. Для этого из его середины на токарном станке удаляется центральная часть. Верхняя и нижняя части затем свариваются. Сварку нужно обязательно выполнять в кондукторе, прижав, например, элементы корпуса струбцинами к внутренней поверхности прочного уголка (рис.2).

После сварки шов изнутри надо тщательно зачистить. Можно, конечно, обрезать верхнюю часть, но в этом случае придется нарезать резьбу, что несравнимо сложнее, а иногда, если края трубы обжаты, просто невозможно.

Укоротить цилиндр проще всего также на токарном станке.

Шток можно отрезать сверху и приварить к нему опору пружины и проушину. Обратите внимание на то, что при сварке шток необходимо защитить от попадания искр, а также на то, что зажимать в тисках его нежелательно). Альтернативный, вариант — укоротить шток снизу, повторив все элементы крепления поршня на новом месте (рис.3). Обрабатывать шток но токарном станке следует в оправке.

Собрав изготовленный амортизатор, его надо настроить. Для этого потребуется запастись некоторым количеством амортизаторной жидкости.

Способ настройки зависит от конкретной конструкции амортизатора и прежде чем к ней приступить, придется тщательно изучить принцип работы всех клапанов.

Обычные двухтрубные амортизаторы могут работать лишь в положении, близком к вертикальному, причем только штоком вверх (иначе оголяется донный клапан). Однотрубные амортизаторы работают в любых пространственных положениях, да и характеристики у них более стабильные.

Подобный, но более мощный амортизатор для центральной подвески можно сделать самостоятельно, используя детали амортизаторов грузовых автомобилей. Не пугайтесь, они лишь кажутся огромными и ни к чему не пригодными, а на самом деле из них получаются прекрасные легкие и исключительно надежные однотрубные амортизаторы большой энергоемкости.

От «грузового» амортизатора в дело пойдут: шток, цилиндр, поршневое кольцо (в некоторых случаях поршень в сборе), сальники. Остальные детали придется изготовить самостоятельно. На рис.4 показан разрез амортизатора, сделанного именно этим способом и безотказно работающего на мотоцикле.

К особенностям конструкции можно отнести: низкий поршень, приваренный к штоку; регулировка сопротивления отбоя сменным жиклером; значительное увеличение сопротивления в самом конце обратного хода, что достигается путем перекрытия сменной направляющей втулкой канала, образованного осевым и радиальным сверлениями штока. Направляющая втулка запрессована в корпус сальников. Маслосьемный сальник и пыльник поджимаются пружиной через шайбы к завинчивающейся крышке корпуса сальников.

Воздух, накачиваемый через вентиль, отделяется от жидкости поршнем с двумя резиновыми кольцами. Отбойник дополняет прогрессивную характеристику рычажной подвески. Регулировка предварительного сжатия пружины осуществляется двумя гайками-упорами, навинченными на тело цилиндра. Собственно настройка амортизатора сводится к подбору жиклера, сечения канала и регулировке клапана.

Этот амортизатор работал на мотоцикле Алексея Гарагашьяна(из Ленинградской области), он спроектировал и сделал себе сам мотоцикл для мототуризма, в горизонтальном положении и обеспечивает ход подвески по оси колеса 260 мм, имея при этом следующие геометрические параметры: ход — 120 мм, диаметр цилиндра — 50 мм, диаметр штока — 20 мм. Он уверенно гасит колебания как пустого, так и груженого мотоцикла. И хотя амортизатор был изготовлен, как говорится, на коленке, за три года интенсивной эксплуатации на бездорожье ни разу не потребовал ремонта.

Источник

МОЙ МОТОЦИКЛ

Воздух вместо стальных пружин? Идея не нова, вот только внедрение затормозилось еще сто лет назад. Воздуху так и не удалось потеснить сталь в массовом производстве. Но, с другой стороны, новые конструкции пневмоподвесок появляются все чаще.

Достоинства воздуха вместо стальной пружины столь очевидны и разнообразны, что отказ от всеобщего перехода на пневмоподвески выглядит просто вредительством! Во-первых, воздух бесплатен. Металлический упругий элемент – это результат огромных усилий и затрат: надо добыть руды железа и легирующих металлов, выплавить сталь, изготовить проволоку, навить пружину, термически ее обработать… Воздуха вокруг – сколько хочешь и даром. К тому же он практически невесом: заменив им пружину, можно сэкономить по килограмму на каждом колесе. Как пружинящий элемент, он обладает прогрессивной характеристикой: сопротивление увеличивается при ходе колеса нелинейно. За счет этого пневмоподвески обладают непревзойденной комфортабельностью: мелкие неровности дороги обрабатываются ими практически незаметно, а на больших выбоинах упругость резко возрастает. Наконец, пневмоподвеску очень легко настраивать: для этого достаточно изменить внутреннее давление, что при наличии бортового компрессора можно делать прямо на ходу.

Сравнение характеристик обычной и пневматической пружин.

Увы, эти достоинства сопровождаются столь же очевидными и крупными недостатками. Воздух требует уплотнений – а они быстро изнашиваются, особенно при работе по подвижному штоку. К тому же создают нешуточное трение – намного большее, чем сальники обычной вилки или амортизатора, которые призваны отражать атаку не столь всепроникающего масла. Если при сломанной пружине (чрезвычайно редкий дефект!) еще можно добраться до гаража, то выход из строя уплотнения пневмоподвески, как правило, ставит крест на возможности передвижения. Системы с бортовыми компрессорами сложны и тяжелы. Ремонт пневмоподвески тоже весьма затратен: как правило, он сводится к замене узла целиком.

Тем не менее пневмоподвескам на мототехнике уже более ста лет! В 1907 году британская компания ASL (название расшифровывается как Air Springs Ltd – «Воздушные пружины лимитед») начала производство мотоциклов с пневмопружинами (причем и спереди и сзади) и свернула их выпуск лишь в 1915 году из‑за Первой мировой войны.

Мотоцикл ASL 1910 года с пневмоподвеской обоих колес.

В середине 30‑х годов главный конструктор английской компании Velocette Гарольд Виллис решил улучшить ходовые качества гоночных мотоциклов марки, применив маятниковую подвеску заднего колеса. Дело было за малым: кто сделает задние амортизаторы? Поскольку Виллис был летчиком-любителем (сам пилотировал легкий самолетик Moth), то почитывал авиационную прессу и знал, что компания Dowty делает гидропневматические стойки для авиашасси (чем с успехом занимается и в наше время). Так на гоночных Velocette KTT заводской команды в 1936 году появились задние амортизаторы Dowty, в которых гашение колебаний осуществлялось за счет масла, а пружинящим элементом служил воздух. Доводка заняла какой‑то срок, но в 1938 году гонщики Velocette взяли главные вершины тогдашнего мотоспорта – выиграли и чемпионат Европы, и гонку Tourist Trophy. C 1939 года такую подвеску стали устанавливать и на серийные Velocette KTT для гонщиков-любителей. А после Второй мировой войны компания Dowty предложила мотоциклистам еще и телескопическую вилку Oleomatic с воздухом вместо пружин – ее устанавливали на дорожные мотоциклы Velocette, Scott и Panther. Подвеска работала великолепно, но недолго – что простительно для гоночных аппаратов, но неприемлемо для дорожных. Поэтому через три-четыре года от пневматики отказались в пользу стальных пружин.

Задняя подвеска с гидропневматическими амортизаторами гоночного Velocette KTT.

Разрез амортизатора Velocette-Dowty: 1 – масло; 2 – воздух под давлением 0,28 МПа, 3 – сжатый при ходе подвески воздух.

Интерес к пневмопружинам вновь проснулся в 70‑е годы прошлого века – у производителей кроссовых мотоциклов. В то время резко возросла мощность моторов, что привело к радикальной смене манеры езды – с большими прыжками и жесткими приземлениями. Даже сильно увеличенные ходы подвесок не спасали от удара, когда витки полностью сжатой пружины садились друг на друга. А ведь воздух обладает практически неограниченной возможностью сжиматься! Работавший в чешской компании ČZ инженер Франтишек Крнявек предложил конструкцию гидропневматического амортизатора, в которой ему удалось остроумно решить проблему уплотнения: шток просто не проходил через пневмокамеру. Чешские кроссовые мотоциклы оснащались такими амортизаторами с 1974 года, подобные конструкции разработали также KTM и Yamaha. Французская компания Fournales спроектировала гидропневматические амортизаторы и для триальных мотоциклов – испанских Bultaco, выигравших чемпионат мира 1978 года (Гидропневматические амортизаторы не следует путать с распространенными газонаполненными, в которых газовая камера служит лишь для компенсации изменения объема масла при движении штока и нагреве).

Амортизатор кроссового мотоцикла ČZ: 1 – верхний цилиндр; 2 – нижний цилиндр; 3 – клапан; 4 – шток; 5 – поршень; 6 – уплотнение цилиндра; 7 – масло; 8 – воздух; 9 – вентиль.

В те же годы появились подвески с пневмоподкачкой – в которых воздух под давлением сочетался с обычными стальными пружинами. У них сразу несколько преимуществ. Во-первых, пружину можно сделать мягче – подвеска будет лучше обрабатывать мелкие неровности, а большие будут смягчаться за счет прогрессивной характеристики пневматики. Во-вторых, такую подвеску легко регулировать изменением давления. И третий немаловажный аспект: при разрушении уплотнения мотоцикл сохраняет способность к передвижению. Повышенный комфорт и легкость регулировки таких подвесок привлекли внимание производителей туреров: в 1980 году они появились на люксовых версиях Honda Gold Wing, в 1982 году – на некоторых моделях Harley-Davidson, а в 1983 году конструкторы Yamaha на модификации Venture Royale дополнили систему бортовым компьютером, способным автоматически регулировать давление в зависимости от нагрузки.

Пневмоподвески люкс-турера Yamaha Venture Royale: 1 – передняя вилка; 2 – задний амортизатор; 3 – компрессор; 4 – блок управления.

Следующего большого шага в развитии пневматических подвесок пришлось ждать до 2005 года, когда компания BMW представила модель HP2 Enduro. Но это действительно стало революцией: впервые на мотоцикле воздух играл роль не только пружинящего элемента, но и гасителя колебаний! Пневматический амортизатор был разработан совместно с концерном Continental, специалисты которого обещали, что вскоре эта система появится и на дорожных мотоциклах. С тех пор, правда, она не только не появилась на машинах других марок, но исчезла на BMW…

Гидропневматическая вилка Showa SFF-AIR TAC: 1 – левое перо (с гидроамортизатором); 2 – правое перо (с пневмопружиной); 3 – масляный амортизатор; 4 – внутренняя труба увеличенного (49 мм) диаметра; 5 – внутренняя воздушная камера высокого давления; 6 – наружная воздушная камера низкого давления; 7 – компенсационная камера.

Приживется ли «чистая пневматика» на этот раз? У пневматических пружин есть как сторонники, указывающие на широкие возможности регулировки, малую массу и прогрессивную характеристику, так и противники, заостряющие внимание на сложности изготовления и обслуживания и обездвиживание в случае разрушения уплотнения. Во всяком случае, желающий перейти на пневматику найдет богатый ассортимент узлов пневмоподвесок у производителей афтермаркета.

Сравнение характеристик вилок PSF и AOS: а – ход подвески; б – сопротивление пружины; в – давление воздуха в PSF (низкое – высокое); г – пружины в AOS (мягкие – жесткие); 1 – в конце хода подвески сопротивление воздуха выше, чем у пружины; 2 – диапазон регулировок вилки PSF больше, чем у AOS.

Выпуск:

Журнал «МОТО» – февраль 2015

Автор:

Александр ВОРОНЦОВ, иллюстрации из архива редакции

Источник