Самодельный режущий плоттер для пленки

В качестве материала изготовления была выбрана 4мм. фанера, собственно только она и была в гараже, а тратить деньги на что-то другое небыло никакого желания. Основным донором будущего плоттера является широкоформатный матричный принтер epson lx-1050+

С минимальными знаниями «компас» был изготовлен чертеж (с чертежами вы можете ознакомится в конце статьи). Проектировался он из такого расчета, чтобы его можно было вырезать ручным лобзиком, но я человек ленивый, поэтому я отдал эту рутинную работу бездушной машине.

После того как она закончила я получил следующий набор деталей:

Склеиваем части и получаем боковые панели будущего плоттера. Места сверления и отверстия для саморезов я проклеивал циакрином, так соединение получается надежнее.

А так выглядит каретка, которая будет перемещать соленоид и механизм опускания ножа. Я клеил ПВА и пожалел об этом, деталь сложная, пока совмещал элементы клей схватился и получился небольшой перекос, это не критично, но не приятно. Я рекомендую всеже соединить все детали вместе и проклеить «циакрином».

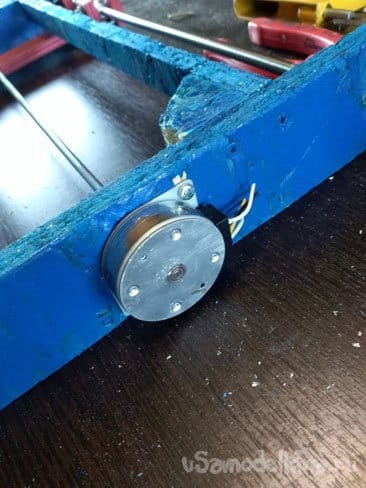

В процессе сборки и подгонки фанера запачкалась и потеряла внешний вид, поэтому было решено придать ему более нарядный вид и покрасить его каким-нибудь веселеньким цветом. Красил обычным баллончиком, как оказалась маляр из меня таксебе, но как получилось так получилось. На фото ниже боковая стенка плоттера с установленным подшипником вала подачи пленки и каретка с установленными бронзовыми втулками. Втулки вклеивались обычным «циакрином».

Так выглядит весь набор деталей необходимых для сборки плоттера, за исключением болтиков и шестеренок.

Очень важным моментом для работы плоттера является вал подачи пленки и прижимные резиновые ролики. Вал подачи на промышленных плоттерах рифленый, а вал из принтера гладкий из очень твердой резины. Чтобы пленка не скользила его необходимо оклеить наждачной бумагой. Вал необходимо оклеить лентой по спирали, так удастся избежать неровностей. Этот способ я честно украл подсмотрел на просторах интернета, оказалось очень простое и надежное решение. В качестве клея можно использовать любой обувной клей который клеит резину, ткань и т.д.

Механизм опускания ножа выполнен из куска алюминия с проделанными в нем отверстиями для направляющих и отверстие для крепления держателя ножа. Для уменьшения шума при срабатывании механизма необходимо наклеить пористую резину или как в данном случае войлочную прокладку из «хозмага» Для опускания механизма был использован соленоид, который попался под руку (происхождение его я сказать не могу) Возврат механизма в исходное положение осуществляется двумя пружинами. Данное решение не очень удачное ввиду сложности его реализации (очень трудно соблюсти сооснось и избежать подклинивания механизма, к тому-же оказалось очень чувствителен к температуре)

Теперь поговорим о перемещении каретки. Тут я немного просчитался. Дело в том, что двигатель с шестерней под зубчатый ремень была взята от EPSON LX300 (там прямой привод с двигателем 1.8′ на шаг) и как позже выяснилось, ремни у них немного отличаются. В результате ремни, подходящие под шестерню оказались короткие. Переделывать мне все не хотелось по этому я просто взял два коротких ремня, разрезал их и склеил. Пробовал клеить обувным клеем для кожи, ткани, резины и прочего, но держаться оно категорически не хотело. В итоге я просто склеил его «циакрином»

Из алюминиевого уголка был изготовлен фиксатор ремня. Просверлил отверстия, нарезал резьбу и закрепил это все на каретку.

На фото выше виден белый прямоугольник, это опора предотвращающая каретку от проворачивания. Эта деталь изготовлена из фторопласта 5мм. толщиной. Двигается она вдоль П-образного металлического профиля.

Теперь, после того как мы ознакомились с основными моментами, можем приступать к окончательной сборке. Установим двигатель и соберем редуктор.

Редуктор собран в таком же виде, какой он был в принтере. Двигатель 7.5′ это очень большой шаг и при использовании прямого привода не позволит добиться необходимой точности. Чертеж рассчитывался точно, поэтому шестерни не люфтят.

Первоначально ремень натягивался пружиной, но на определенных режимах было видно, что ремень растягивается, поэтому пружину я удалил и укоротил ремень так, чтобы он устанавливался с необходимым натяжением. Это конечно не лучший вариант, поэтому лучше предусмотреть какой-нибудь механизм натяжения. Теперь поговорим о прижимных роликах, На промышленных плоттерах установлены независимые ролики с независимой подвеской, их можно регулировать индивидуально. Данное конструкторское решение весьма сложное для домашнего изготовления. По этому, из недр принтера был выдран стальной стержень диаметром 6мм. и на него насажены 2 резиновых ролика. Именно 2, больше нет смысла использовать, так-так направляющий стержень прижимается по краям кабанчиками с пружинным механизмом. В результате вал выгибается, и прижим становится не равномерным. Основное усилие приходится на крайние точки и ролики в середине становятся практически бесполезны. Решить эту задачу можно применением более толстой направляющей или независимыми роликами с индивидуальной регулировкой прижима. Но как показали испытания, при данной рабочей ширине двух роликов вполне достаточно.

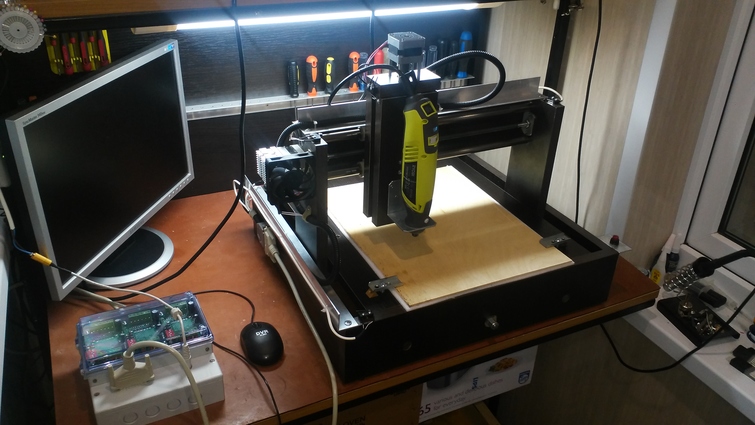

С механикой мы разобрались, теперь можем перейти к электрической части. Чтобы не тратить деньги я использовал блок управления от своего ЧПУ станка.

(для тех кто забыл или не знал вот статья там же вы найдете инструкцию по настройке Mach3)

3 сент. 2016 г., 15:12:15  |  Сергей Короткевич   Могилев

Но для тех, кто будет собирать плоттер, всю электронику можно разместить на нижней части плоттера, места там хватает.

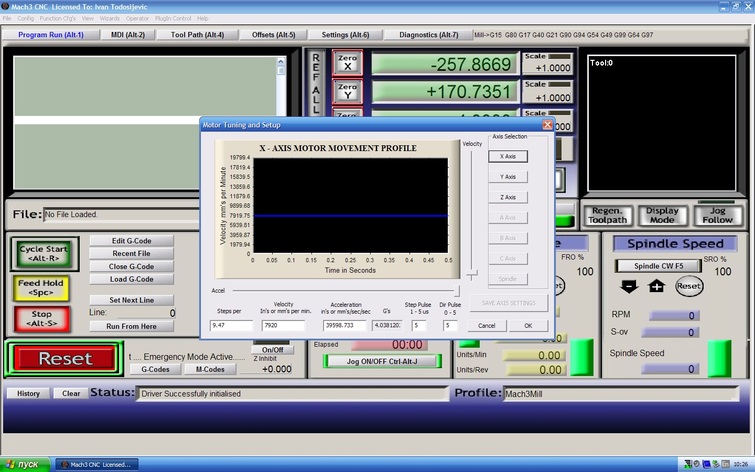

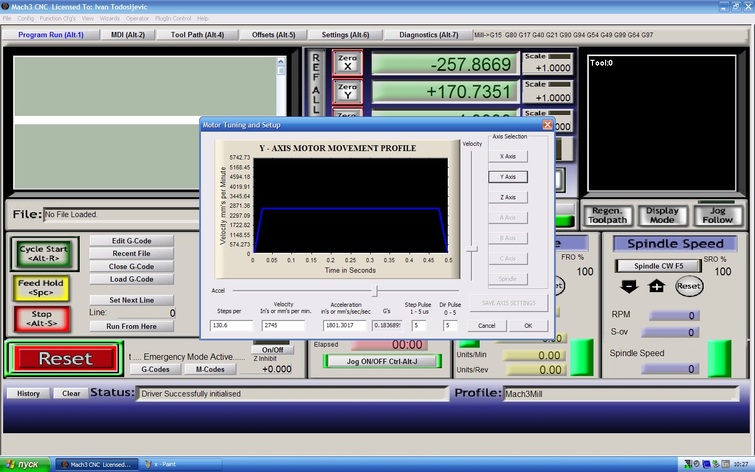

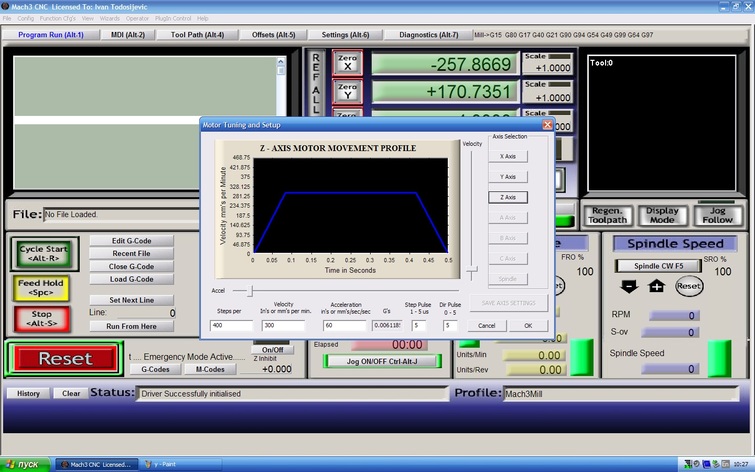

Управление двигателями по XY осталось тем же, только изменены настройки моторов, установлен делитель 1:16 ускорение выставил на минимум, скорость выставил экспериментальным путем а число шагов на мм. Честно пытался посчитать, но цифры у меня не сходились, подобрал все опытным путем. Данные ременного привода и редуктора я предоставлю также как получившиеся значения, я надеюсь, кто-нибудь прокомментирует мне этот момент и поможет в нем разобраться.

Редуктор:

Шестерня двигателя — 14 чубов

Шестерня вала подачи — 68 чубов

Промежуточная шестерня — 63 х 17

Ременной привод:

Шестерня — 20 зубов.

Ремень — 2мм зуб.

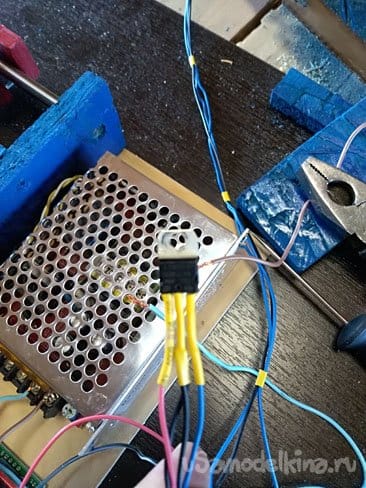

Что касается управления механизма опускания ножа, то он приводится в движение транзисторным ключом, управляющий сигнал я снимаю с незадействованного драйвера оси «Z». Сигнал снимается с канала DIR после опторазвязки.

Транзистор IRF540 внутри уже установлен защитный диод. Все это помещаем в термоусадку и прячем в корпусе. Блок управления при этом не теряет своей функциональности и его по прежнему можно использовать на ЧПУ.

С механикой, и электрической частью мы ознакомились, теперь можем приступить к подготовке программы.

Важным элементом качественной резки флюгерным ножом является компенсация офсета ножа, добрые люди уже позаботились об этом и на просторах интернета была найдена маленькая утилита, работающая в среде питон, которые адаптирует программу для работы на плоттере (все необходимые программы вы найдете в конце статьи). Работает программа просто, в корне диска создаем папку с простым названием латинскими буквами, закидываем в нее нашу уттилитку и файл который нам необходимо преобразовать. Далее мы просто перетаскиваем мышкой наш файл на эту утилиту и через мгновение мы получаем адаптированный файл для нашего плоттера. Дальше все как обычно, запускаем программу мач3 и открываем наш файл, задаем нулевые координаты и запускаем процесс.

Еще хотел бы остановится на регулировке вылета ножа (чем меньше нож выступает из держателя тем дольше он прослужит). Нож должен выступать так, чтобы он прорезал пленку и слегка захватывал подложку. Обычно устанавливается экспериментальным путем. Еще один важный момент, который не реализован в этой конструкции это регулировка усилия прижима ножа. Я хотел реализовать это при помощи регулятора тока, но для упрощении конструкции отказался от этой идеи. Плоттер запитан от лабораторного блока питания и способен работать в широком диапазоне напряжений. В результате в процессе резки я могу слегка изменять напряжение что сказывается на давлении ножа. Если нож будет прижиматься слишком сильно, то пленка будет клинить под ножом и качественно порезать ничего не получится.

Видео по сборке плоттера:

Тестовые испытания, резка различного рода пленки:

На этом все друзья, пишите комментарии, делитесь своими мыслями. Если проект окажется интересным, то будем развивать его дальше из качественных комплектующих. Для тех, кто заинтересовался ссылки на комплектующие вы можете найти в описании к видео на моем канале, всем спасибо, удачи, до новых встреч!

(Чертежиплоттер.7z)

(Программы для плоттера.rar)

Источник

Плоттер из старых принтеров на основе Arduino

Из таких можно достать направляющие полированные валы. Нам их надо 4. Чем длиннее, тем больше площадь обрабатываемой поверхности мы получим. И шаговые двигатели там тоже имеются. Среди струйных тоже можно найти достойных доноров, например, Canon BJC-1000

В нем также имеются и направляющие и шаговые двигатели. Круто будет если вместе с направляющими вам будут попадаться и подшипники скольжения к ним. Принтеры, ровесники HP 3745 и подобных, уже имеют внутри коллекторные двигатели, а не шаговые. Хотя, по современным меркам, это уже старье, но они нам не подойдут. Кроме того, из них крайне сложно извлечь направляющие, из-за того, что на них надевают резиновые ролики. При снятие этих роликов, на валах часто остаются следы от них, которые будут мешать свободному движению по ним.

В общем, ищем дряхлые принтеры и вынимаем из них все что можно.

Шаг 2 Собираем корпус.

Для корпуса нам понадобиться листовой материал достаточной жесткости, например, фанера толщиной от 6 мм. У меня такой не было под руками, поэтому я буду использовать OSB панель толщиной 12 мм. Не самый лучший материал для этого, но и с ним можно сделать такой плоттер. У нас будет две оси. Ось X для перемещения кареты с пишущим инструментом. Ось Y для перемещения оси X. Для начала необходимо определиться с размерами нашего плоттера. Размеры зависят от направляющих (или полированных валов), которые вы вытащили из принтеров. Нам нужно добыть 4 направляющие. По две на одну ось. Если они разной толщины, те, что толще берем на ось Y, потоньше на ось X. Размеры высчитываем следующим образом:

Длина станка = (длина направляющие для оси Y) – 2 х (толщина материала) + 100 мм

Ширина станка = (длина направляющие для оси X) — 2 х (толщина материала)

В моем случае получаем:

Длина станка = 290 – 2 х 12 + 100 = 366 мм

Ширина станка = 260 – 2 х 6 = 248 мм

Начнем делать основу для оси Y. Для нее нам понадобиться 5 прямоугольников. Если ваши направляющие отличаются, размеры надо пересчитать. Вырезаем три прямоугольника размерами 248 мм х 60 мм. Еще два 266 мм х 20 мм.

Берем два больших прямоугольника. Сверлить в них отверстия будет лучше, если их предварительно соединить между собой. Они должны быть одинаковые. Для начала вымеряем середины по короткой стороне и проводим продольную линию. Затем отступаем по линии от краев по 20 мм и сверлим там отверстия диаметром ваших направляющих для оси Y. У меня это 8 мм. Находим середину на линии и сверли отверстие диаметром 16 мм для подшипника. Должно получиться следующее:

Собираем как показано на фото. Внутренние прямоугольники должны быть на расстоянии 40 мм от краев. Не забываем про треугольники по углам, для придания жесткости нашей конструкции.

Красим по желанию. У меня как раз осталась немного краски в баллончике.

Теперь собираем Ось X. Для нее нам понадобятся 4 прямоугольника. Два размерами 60 мм х 180 мм, и два 248 мм х 30 мм. Их лучше вырезать из материала потоньше, чтобы были легче. Теперь насчет подшипников для направляющих. В идеале их стоит купить, выбрав под толщину направляющих. Если оби будут в принтерах вместе с направляющими, тоже хорошо. На крайний случай, можно сделать, как я. Взять соединительные гайки соответствующего диаметра и сверлом срезать внутри резьбу. Сделав из некое подобие подшипника. Вариант кустарный, но мною проверен на практике, люфт совсем небольшой, практически не заметен, но направляющие необходимо будет смазать. Должно получиться нечто подобное:

Переходим к шаговым двигателям. Вынимает их из принтеров. Ищем в интернете документацию на них, чтобы узнать тип двигателя и количество шагов на оборот. В мое принтере попался такой

Второй очень похож, но у первого 48 шагов\оборот, а у второго 96 шагов \оборот. Позже мы их будем сравняем, используя микрошаг. Теперь необходимо соединить выходной вал двигателя и строительную шпильку, которая будет двигать оси. Для этого нам понадобиться Чупа-Чупс. Только большой. Съедаем чупс, а палочку оставляет. Внутренний диаметр палочки отлично подходит для выходного вала. А снаружи мы, используя метчик М5, нарезаем резьбу.

Отрезаем кусочек с резьбой, диной примерно 15 мм. Надеваем его на выходной вала шагового двигателя:

Придерживая вал плоскогубцами, накручиваем соединительную гайка на вал. Палочка пластиковая, поэтому гайка накручивается достаточно плотно и не будет откручивать.

Крепим шаговый на плоттере.

Накручиваем на него шпильку, на шпильке должна быть накручена еще одна соединительная гайка, для крепления осей.

С другой стороны, вставляем подшипник, продеваем в него шпильку и фиксируем гайками

Совмещаем гайку и ось. Заливаем все термоклеем. Прочности клея достаточно, чтобы удержать оси.

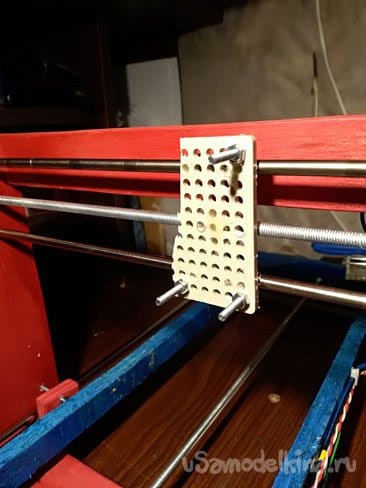

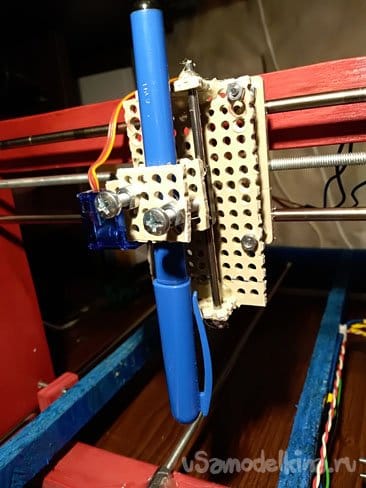

Для оси X нужно сделать карету и к ней приклеить подшипники

Рабочий инструмент выглядит так

Шаг 3 Электрика.

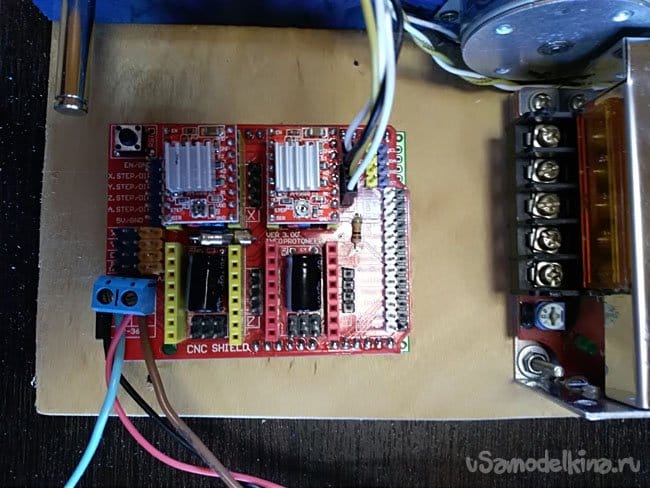

В конце станка к низу прикручиваем прямоугольник из тонкой фанеры, размеров 248 мм х 100 мм. Это будет место под установку электрики. Прикручивает Arduino

Сверху ставим CNC Shield v3. Предварительно стоит выставить настройки для микрошаг. У меня один шаговый на 48 ш\об, второй 96 ш\об. Что сравнять их ставим

48 х 16 = 768

Для первого ставим микрошаг равный 16

96 х 8 =768

Для второго ставим микрошаг 8.

Затем сверху ставим драйвера шаговых двигателей и после этого весть CNC Shield ставим на Arduino.

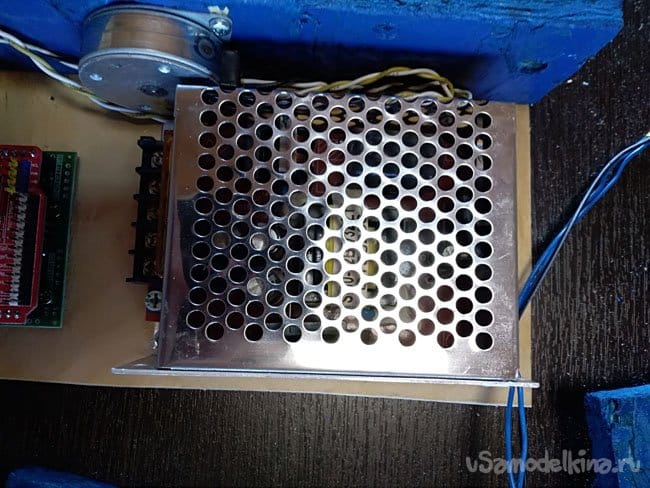

С другой стороны, ставим блок питания на 12В.

Опускать и подымать рабочий инструмент будет сервопривод SG90. Крайне не рекомендую подавать на него 12 вольт. Поэтому ставим стабилизатор напряжения на 5В, в разрыв провода питания.

Arduino соединяется с компьютеров через провод USB. Лучше зафиксировать его, чтобы случайно не вырвать

В сборе все получается так:

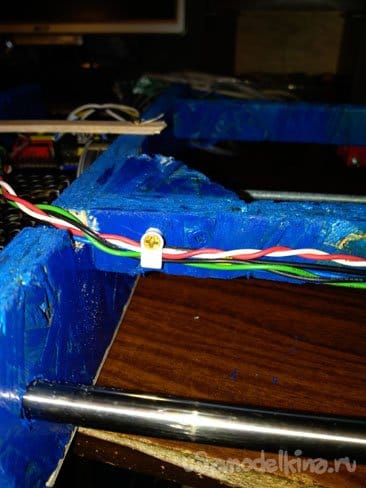

Провода, идущие к оси X и рабочему инструменты, необходимо зафиксировать на корпусе

Шаг 4 Программные средства.

Для начала скачаем Arduino IDE, самую свежую версию с официального сайта проекта:

https://www.arduino.cc/en/Main/Software

Плоттер будет работать на прошивке GRBL. Для того чтобы, он мог управлять сервоприводом, необходимо использвать специально подготовленую для этого прошивку. Скачать ее можно с сайта.

Прошивка распространяется в виде библиотеки для Arduino IDE. Поэтому скаченный архив надо перенести в папку «libraries». Затем запустив Arduino IDE, ищем в примерах grbl-servo-master. Открывает, выбираем плату Arduino UNO, выбираем com-порт к которому она подключена и нажимаем залить скетч.

Внимание! Если у вас должна быть установлена только одна библиотека GRBL. Если их будет несколько, компиляция и заливка пройдет успешно, но работать как надо плоттер не будет.

И осталась программа для отправки g-кода на плоттер.

Источник