Самодельный ЧПУ станок

Разделы сайта

Интересное предложение

Лучшее

Статистика

Designed by:

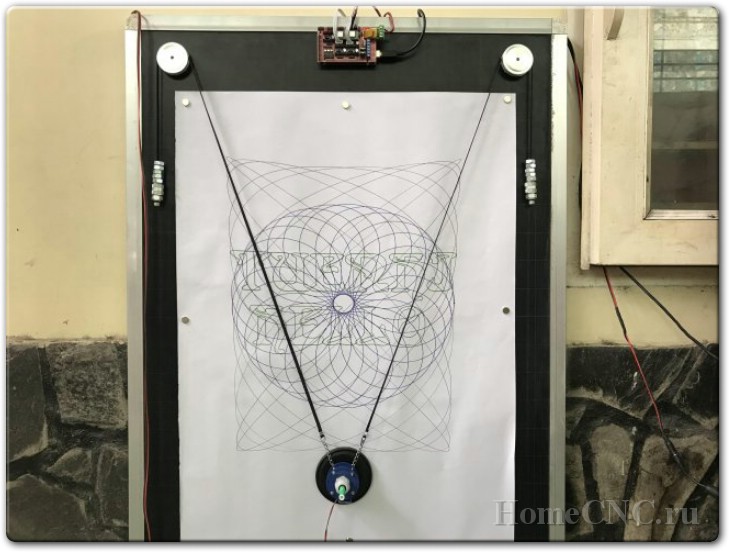

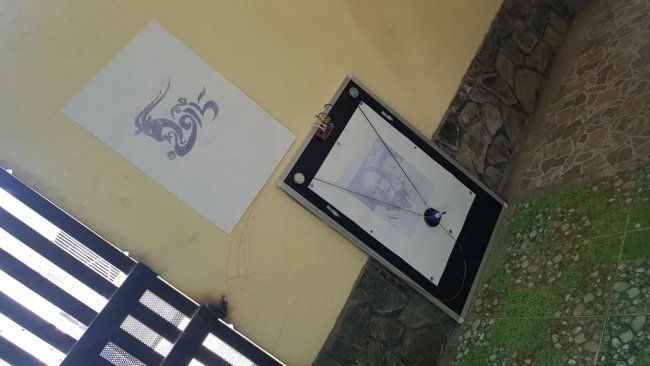

Вертикальный плоттер — это устройство для рисования и чертежния на больших вертикальных поверхностях.

В этой статье я расскажу вам про устройство и изготовление такого плоттера, а так же вы сможете найти ссылки на комплект для самостоятельной сборки с АлиЭкспресс.

Электронная часть собрана на базе Arduino с заливкой готового софта.

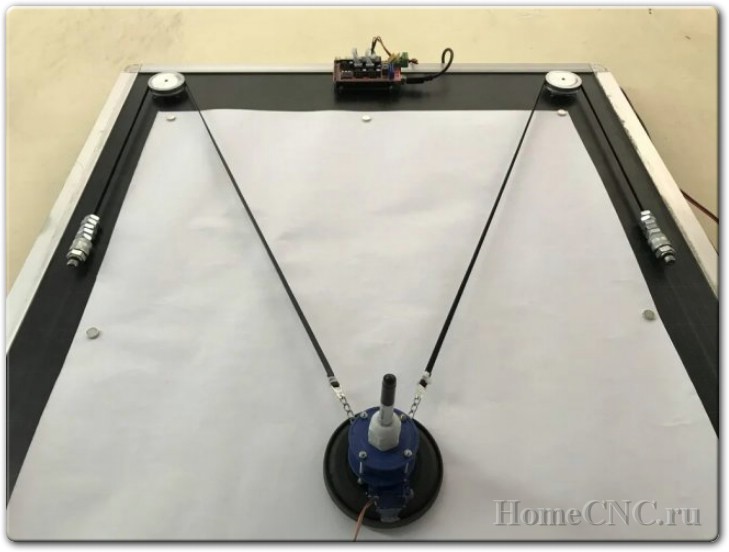

Механическая часть вертикального плоттера состоит из 2-х шаговых двигателей, держателя маркера с сервомашинкой (отодвигает маркер от доски, когда не надо рисовать) и нити с противовесами.

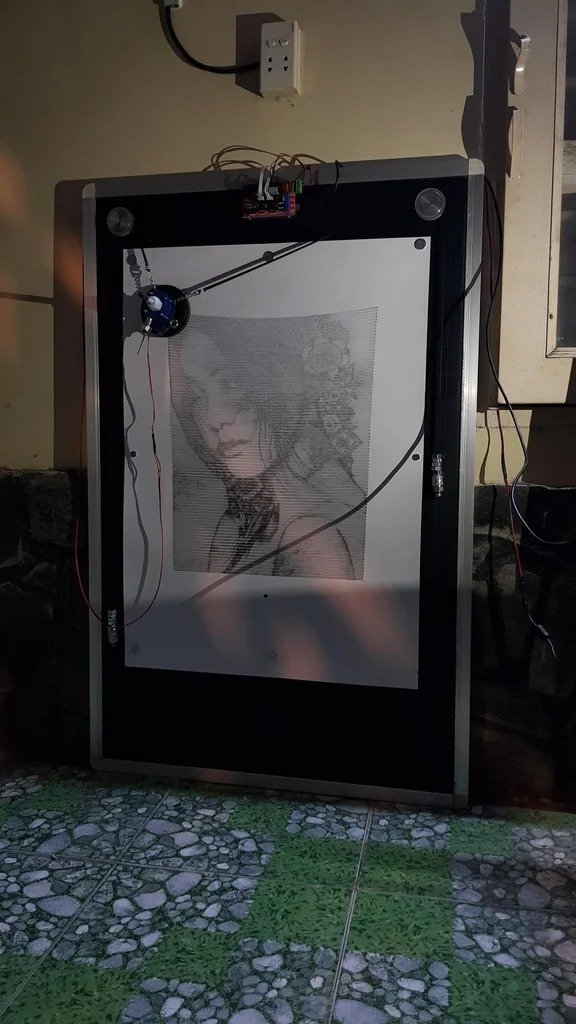

Рисует плотер за счет протяжки маркера по поверхности, соответственно рисунок состояит из линий и обычную фотографию надо предварительно подготовить.

Гораздо лучше чем фотографии, плоттеру удаются всевозможные чертежи и и рисунки созданные из кривых и прямых линий.

Размеры плоттера зависят только от длины нити и основания, если закрепить его на стене дома и разнести боковые части на углы под крышей, то можно разрисовать весь дом!

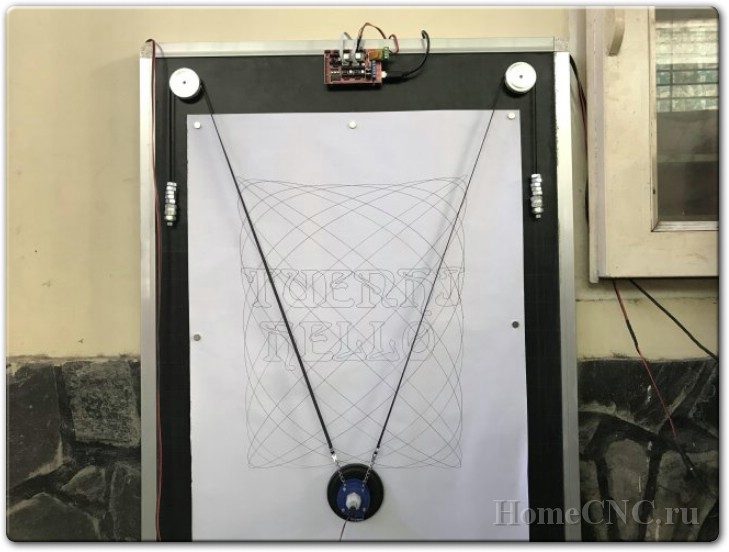

Вот пример рисования векторного рисунка

В этой статье рассматривается изготовление самодельного вертикального плоттера для работы с бумагой формата А1 и меньше.

Давайте посмотрим небольшое видео с демонстрацией работы плоттера.

Инструменты и материалы для сборки самодельного чертикального плоттера

Можно взять готовый набор плоттера с АлиЭкспресс

Вы так же можете найти этот товар на AliExpress

Китайцы слегка упростили конструкцию, но суть и работоспособность осталась та же.

В первой части — рисует растровый рисунок (фотографию), после половины видео рисует векторный чертеж Железного человека.

Но, переходим к изготовлению вертикального плоттера

V-Plotter — это своего рода плоттер с ЧПУ, который рисует текст и изображения, перемещая перо по вертикальной поверхности. Он имеет простую механическую конструкцию, в том числе:

Одна доска.

Два шаговых двигателя со шкивами и ремнями.

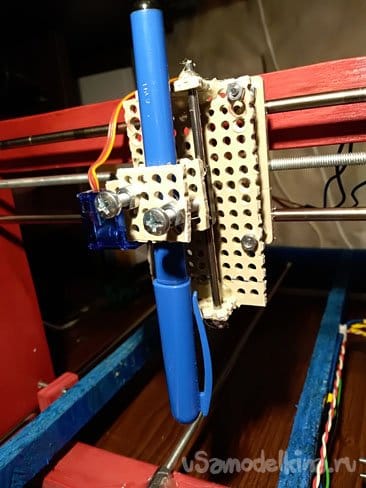

Микро-сервопривод подъема ручки.

Пара противовесов.

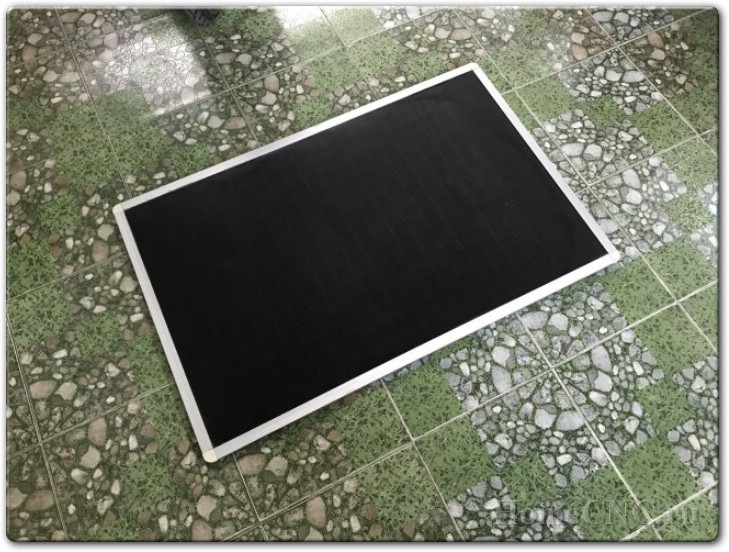

У мастера была классная доска размером 780 x 1200 мм, которой его дети больше не пользуются. Именно ее он и использует в качестве основания конструкции.

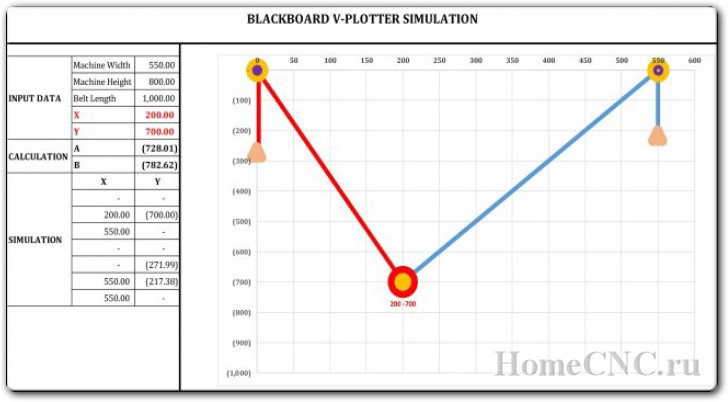

Размеры плоттера следующие:

Ширина: 550 мм.

Высота: 800 мм.

Длина ремня: 1000 мм.

Подготовка доски

Классная доска, включая алюминиевую рамку имеет размер 780 x 1200 мм. Толщина доски 30 мм. С одной стороны, по углам сверлятся отверстия для шаговых двигателей. Расстояние между центрами двух отверстий 600 мм.

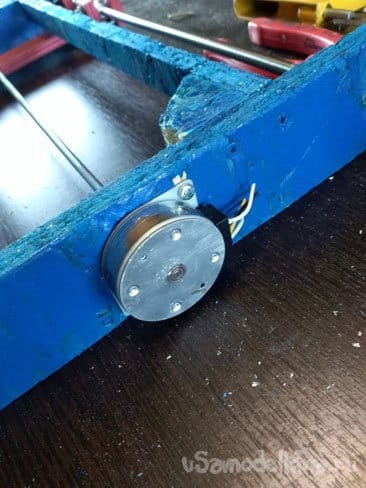

С обратной стороны доски устанавливаются шаговые двигатели.

Устанавливаются на валы двигателей шкивы. Шкив имеет 80 зубьев. Шаг зубьев шкива GT2 80 составляет 2 мм на зуб, поэтому его диаметр равен 80×2 / PI = 50,955 мм.

Сверлятся 4 отверстия для крепления и устанавливается плата Arduino Mega 2560 + RAMPS 1.4 по центру верхней части доски.

Сборка узла держателя ручки

Основными компонентами для сборки держателя ручки являются: фитинг, кабельный ввод, ремень и гайки. Но, можно реализовать и свою конструкцию.

Сначала он разрезам 2-метровый ремень ГРМ на две части, каждая по 1 метру. На одной стороне ремня, с помощью кабельной стяжки, закрепляем металлическую цепочку. На другой стороне ремня закрепляем штуцер.

Внутрь катушки устанавливаем два кабельных ввода. Затем сверлим отверстия и устанавливаем четыре винта.

Дальше приклеиваем сервопривод внизу пластиковой катушки (со стороны металлического кабельного ввода) и припаиваем 3 провода от сервопривода к контроллеру RAMPS 1.4. Наконец, на шкивы шагового двигателя навешиваем держатель ручки. Проверяем перемещение узла.

Во время черчения держатель пера может трястись, поэтому необходимо добавить противовесы изготовленные из гаек М10.

Закрепляем пластиковую колесо диаметром 100 мм и толщиной 10 мм.

Приклеиваем сервопривод к колесу и регулируем рычаг сервопривода так, чтобы он находился как можно ближе к кончику пера.

Устанавливает карандаш и проверяет работу.

В таком виде вертикальный плоттер рисует просто отлично.

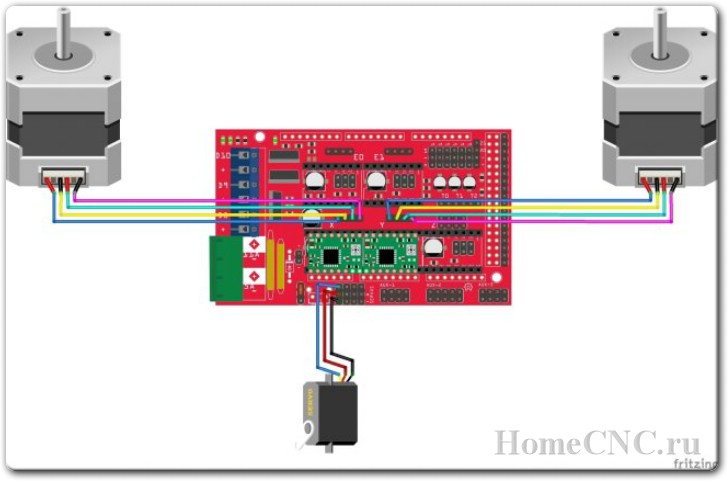

Подключение электроники вертикального плоттера

Основными контроллерами вертикального плоттера являются Arduino Mega 2560 и RAMPS 1.4. Они управляют 2 шаговыми двигателями через драйверы A4988 и одним серводвигателем. Вот эскиз подключения устройства.

Для правильной работы плоттера два шаговых двигателя должны вращаться в противоположных направлениях, поэтому необходимо поменять местами провода правого двигателя. Подключаются шаговые двигатели левый на шильд X, правый на шильд Y.

RAMPS 1.4 имеет четыре штекерных разъема для подключения сервопривода: D11, D6, D5 и D4. Сервопривод подъема пера управляется штифтом D11.

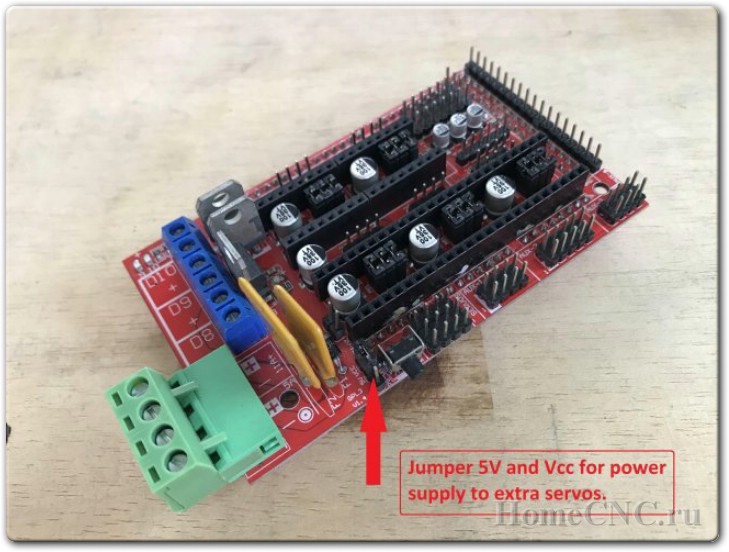

Что касается источника питания сервопривода, соединяем контакты Vcc и 5V вместе с помощью перемычки. Разъемы 5V и Vcc для питания сервопривода расположены рядом с кнопкой RESET. Это позволить питать плату от платы Ардуино. На фото ниже стрелкой указано место установки перемычки.

Для программирования использовался кабель от принтера HP длиной около 1,8 м. С обратной стороны доски закрепляется кабель-канал и провода кладутся в него.

Для работы плоттера использовалась прошивка Makelangelo — github . Прошивку Makelangelo можно использовать во многих различных контроллерах и кинематических системах.

- Вместе с готовым плоттером который можно заказать с АлиЭкспресс по ссылке выше, идет готовое ПО, которое не треует дорабток, прошивка уже злита в контроллер.

Для самодельного варианта необходимо внести несколько изменений в прошивку Mekalangelo, чтобы она была совместима с данным плоттером.

-Параметры конфигурации для вертикального плоттера: «configure.h «.

— Тип плоттера: Polargraph

— Контроллер: Arduino Mega 2560 + RAMPS 1.4

— Нет ЖК-дисплея

-Параметры конфигурации для полярографа: «robot_polargraph.h »

— Версия: MAKELANGELO_5

— С ручным подъемником.

— Без ЖК-дисплея — Без SDCard — Без концевых выключателей.

-Настройки шагового двигателя и шкива: «configMotors.h «.

— Он использовал шаговые двигатели NEMA 17 с углом шага: 1,8 °. Таким образом, количество шагов, необходимых для того, чтобы шаговые двигатели совершили 1 полный оборот: 200 шагов / оборот.

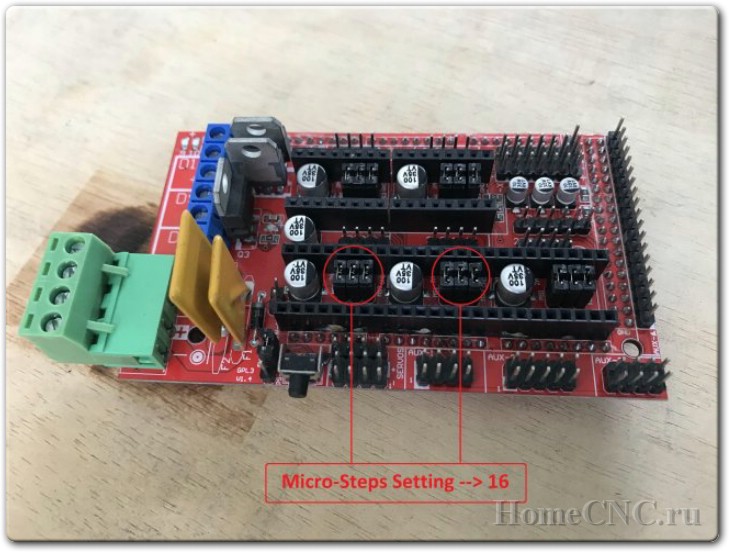

— Настройка микрошагов A4988: 1/16. (Драйвер A4988 позволяет увеличить это значение за счет возможности управления промежуточными шагами и имеет пять режимов микрошага (1(полный), 1/2, 1/4, 1/8 и 1/16).)

— В плоттере использовался ремень ГРМ GT2 с шагом 2 мм на зуб и шкивы GT2-80 с 80 зубьями. Значение 80×2 = 160 мм Шаг шкива означает длину окружности шкивов (диаметр шкива = 160 / PI = 50,9 мм) или расстояние перемещения зубчатых ремней, когда шаговые двигатели совершают 1 оборот.

-Настройка контактов Arduino Mega 2560: «board_ramps.h »

Обратите внимание, что RAMPS 1.4 имеет четыре штекерных разъема сервопривода, привязанных к контактам D11, D6, D5 и D4. В данном устройстве использовался штифт D11 для управления сервоприводом подъема ручки.

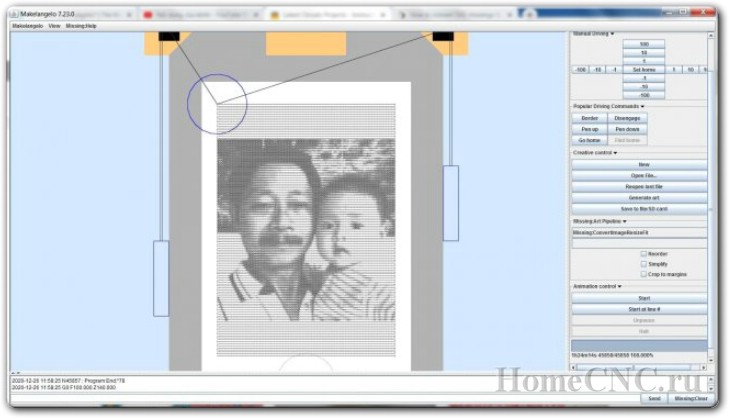

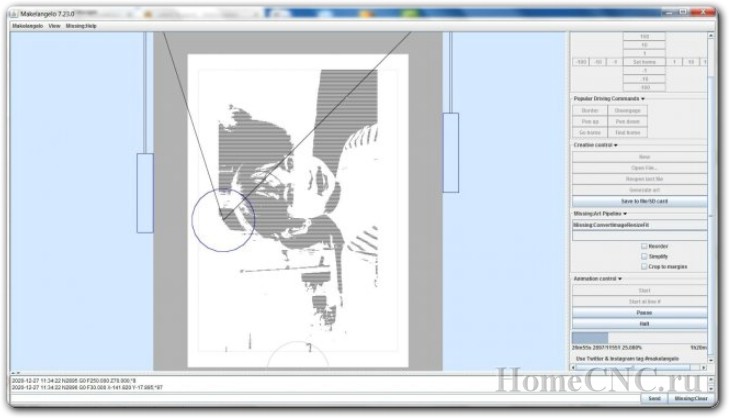

Программное обеспечение

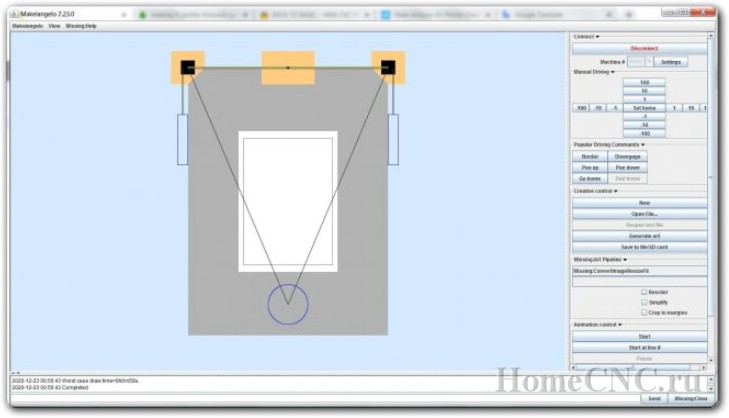

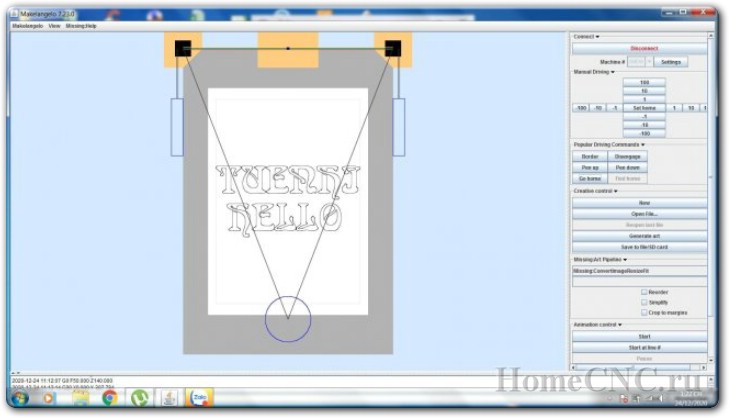

Программное обеспечение Makelangelo — это компьютерный инструмент, содержащий все необходимое для настройки и экспорта файлов печати для вертикального плоттера. Он позволяет настраивать конфигурацию плоттера, размер бумаги, настройку сервопривода подъема пера. Кроме того, он также имеет встроенные инструменты для преобразования изображений в GCODE и отправки их контроллеру плоттера.

О том, как использовать программное обеспечение Makelangego, можно узнать здесь .

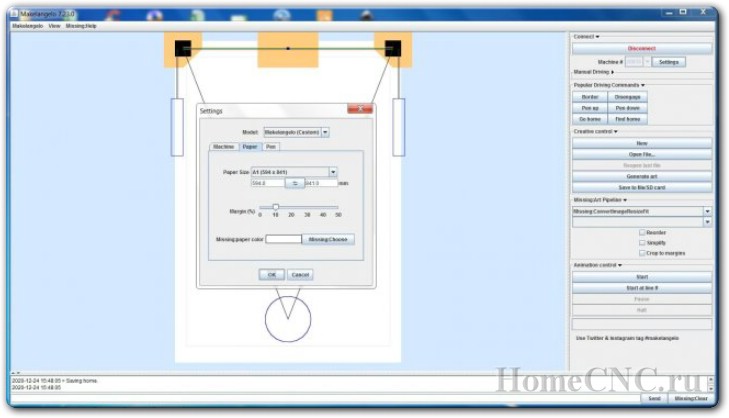

Откройте программное обеспечение Makelangelo и подключитесь к Arduino Mega 2560.

Дальше нужно проверить направление движения валов шаговых двигателей и расстояние перемещения.

Из раскрывающегося списка нужно выбрать «Manual Driving» и понажимать кнопки влево, вправо, вверх, вниз, с дополнительными расстояниями перемещения 1, 10, 100 мм.

Нажмите кнопки Pen up/ Pen down, чтобы проверить работу сервопривода.

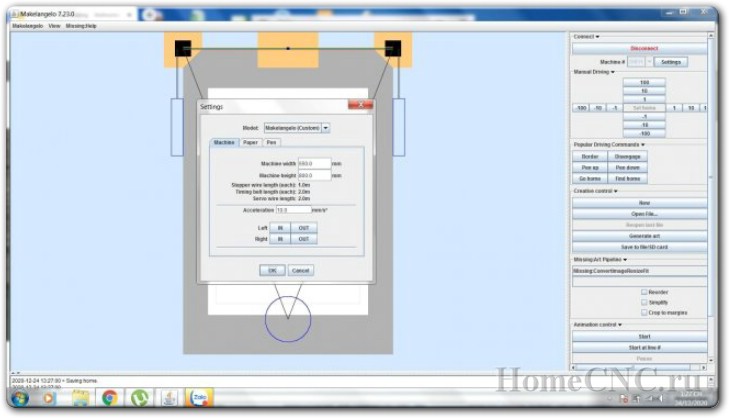

Дальше нужно открыть вкладку «Setting» и установить ряд настроек.

— Model: Makelangelo (Custom).

— Machine Width: 550 (mm).

— Machine Height: 800 (mm).

— Acceleration: 10 (mm/s).

Устанавливаем размер бумаги и поля.

Настраивем перо и скорость рисования. Подъем ручки вверх / вниз можно откалибровать, регулируя значения угла сервопривода, скорость подъема и кнопки » Test «.

Дальше нужно нажать на «Generate art», выбрать график и настроить дополнительные параметры по усмотрению.

Затем нужно нажать «Open File», чтобы выбрать изображения. Программное обеспечение Makelangelo может конвертировать изображения JPG, PNG, BMP, GIF или DXF / SVG в GCODE в нескольких стилях формата преобразования.

Тестирование

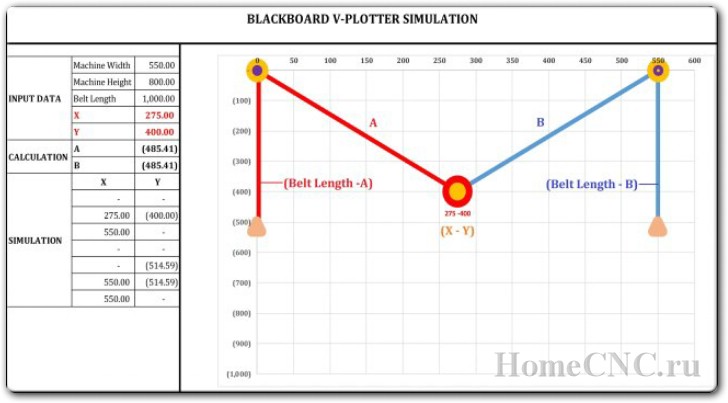

Скачиваем https://content.instructables.com/ORIG/FAH/W2EW/KJ2UV8P2/FAHW2EWKJ2UV8P2.xls для имитации вертикального плоттера.

Нужно ввести координаты X, Y, и шаблон Excel будет моделировать положение пера, а также длину ремня от шкивов до пера и от шкивов до противовесов.

Чтобы провести первый тест, используем встроенную функцию «Generate art», далее «Your message here». В раскрывающемся списке, выбираем размер и шрифт, набираем сообщение (надпись) и нажимаем «Start».

Тест фигуры «Lissajous» из вкладки «Generate art».

Тест фигуры «Spirograph».

Рисунок после раскрашивания вручную.

Дальше пробуем нарисовать портрет.

Для работы с фото нужно экспортировать изображение в формате DXF / SVG из Inkscape с расширениями штриховки, затем открыть этот файл DXF / SVG в Makelangelo, просто нажав «Пуск» для выполнения.

Некоторые моменты сборки плоттера, а также демонстрацию его работы можно посмотреть на видео.

Источник

Плоттер из старых принтеров на основе Arduino

Из таких можно достать направляющие полированные валы. Нам их надо 4. Чем длиннее, тем больше площадь обрабатываемой поверхности мы получим. И шаговые двигатели там тоже имеются. Среди струйных тоже можно найти достойных доноров, например, Canon BJC-1000

В нем также имеются и направляющие и шаговые двигатели. Круто будет если вместе с направляющими вам будут попадаться и подшипники скольжения к ним. Принтеры, ровесники HP 3745 и подобных, уже имеют внутри коллекторные двигатели, а не шаговые. Хотя, по современным меркам, это уже старье, но они нам не подойдут. Кроме того, из них крайне сложно извлечь направляющие, из-за того, что на них надевают резиновые ролики. При снятие этих роликов, на валах часто остаются следы от них, которые будут мешать свободному движению по ним.

В общем, ищем дряхлые принтеры и вынимаем из них все что можно.

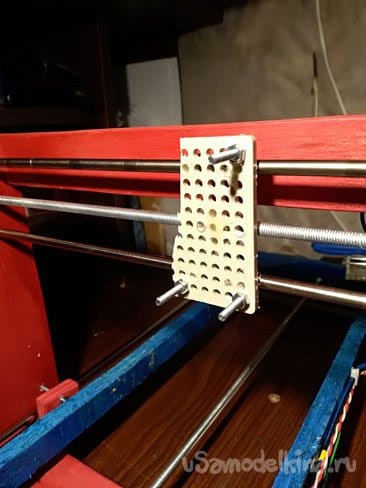

Шаг 2 Собираем корпус.

Для корпуса нам понадобиться листовой материал достаточной жесткости, например, фанера толщиной от 6 мм. У меня такой не было под руками, поэтому я буду использовать OSB панель толщиной 12 мм. Не самый лучший материал для этого, но и с ним можно сделать такой плоттер. У нас будет две оси. Ось X для перемещения кареты с пишущим инструментом. Ось Y для перемещения оси X. Для начала необходимо определиться с размерами нашего плоттера. Размеры зависят от направляющих (или полированных валов), которые вы вытащили из принтеров. Нам нужно добыть 4 направляющие. По две на одну ось. Если они разной толщины, те, что толще берем на ось Y, потоньше на ось X. Размеры высчитываем следующим образом:

Длина станка = (длина направляющие для оси Y) – 2 х (толщина материала) + 100 мм

Ширина станка = (длина направляющие для оси X) — 2 х (толщина материала)

В моем случае получаем:

Длина станка = 290 – 2 х 12 + 100 = 366 мм

Ширина станка = 260 – 2 х 6 = 248 мм

Начнем делать основу для оси Y. Для нее нам понадобиться 5 прямоугольников. Если ваши направляющие отличаются, размеры надо пересчитать. Вырезаем три прямоугольника размерами 248 мм х 60 мм. Еще два 266 мм х 20 мм.

Берем два больших прямоугольника. Сверлить в них отверстия будет лучше, если их предварительно соединить между собой. Они должны быть одинаковые. Для начала вымеряем середины по короткой стороне и проводим продольную линию. Затем отступаем по линии от краев по 20 мм и сверлим там отверстия диаметром ваших направляющих для оси Y. У меня это 8 мм. Находим середину на линии и сверли отверстие диаметром 16 мм для подшипника. Должно получиться следующее:

Собираем как показано на фото. Внутренние прямоугольники должны быть на расстоянии 40 мм от краев. Не забываем про треугольники по углам, для придания жесткости нашей конструкции.

Красим по желанию. У меня как раз осталась немного краски в баллончике.

Теперь собираем Ось X. Для нее нам понадобятся 4 прямоугольника. Два размерами 60 мм х 180 мм, и два 248 мм х 30 мм. Их лучше вырезать из материала потоньше, чтобы были легче. Теперь насчет подшипников для направляющих. В идеале их стоит купить, выбрав под толщину направляющих. Если оби будут в принтерах вместе с направляющими, тоже хорошо. На крайний случай, можно сделать, как я. Взять соединительные гайки соответствующего диаметра и сверлом срезать внутри резьбу. Сделав из некое подобие подшипника. Вариант кустарный, но мною проверен на практике, люфт совсем небольшой, практически не заметен, но направляющие необходимо будет смазать. Должно получиться нечто подобное:

Переходим к шаговым двигателям. Вынимает их из принтеров. Ищем в интернете документацию на них, чтобы узнать тип двигателя и количество шагов на оборот. В мое принтере попался такой

Второй очень похож, но у первого 48 шагов\оборот, а у второго 96 шагов \оборот. Позже мы их будем сравняем, используя микрошаг. Теперь необходимо соединить выходной вал двигателя и строительную шпильку, которая будет двигать оси. Для этого нам понадобиться Чупа-Чупс. Только большой. Съедаем чупс, а палочку оставляет. Внутренний диаметр палочки отлично подходит для выходного вала. А снаружи мы, используя метчик М5, нарезаем резьбу.

Отрезаем кусочек с резьбой, диной примерно 15 мм. Надеваем его на выходной вала шагового двигателя:

Придерживая вал плоскогубцами, накручиваем соединительную гайка на вал. Палочка пластиковая, поэтому гайка накручивается достаточно плотно и не будет откручивать.

Крепим шаговый на плоттере.

Накручиваем на него шпильку, на шпильке должна быть накручена еще одна соединительная гайка, для крепления осей.

С другой стороны, вставляем подшипник, продеваем в него шпильку и фиксируем гайками

Совмещаем гайку и ось. Заливаем все термоклеем. Прочности клея достаточно, чтобы удержать оси.

Для оси X нужно сделать карету и к ней приклеить подшипники

Рабочий инструмент выглядит так

Шаг 3 Электрика.

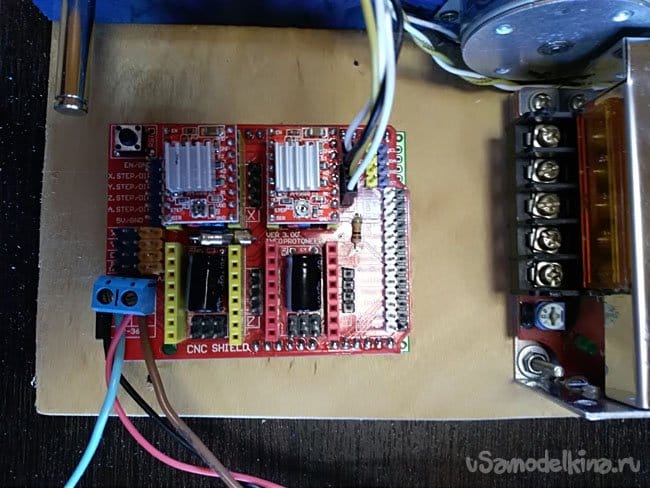

В конце станка к низу прикручиваем прямоугольник из тонкой фанеры, размеров 248 мм х 100 мм. Это будет место под установку электрики. Прикручивает Arduino

Сверху ставим CNC Shield v3. Предварительно стоит выставить настройки для микрошаг. У меня один шаговый на 48 ш\об, второй 96 ш\об. Что сравнять их ставим

48 х 16 = 768

Для первого ставим микрошаг равный 16

96 х 8 =768

Для второго ставим микрошаг 8.

Затем сверху ставим драйвера шаговых двигателей и после этого весть CNC Shield ставим на Arduino.

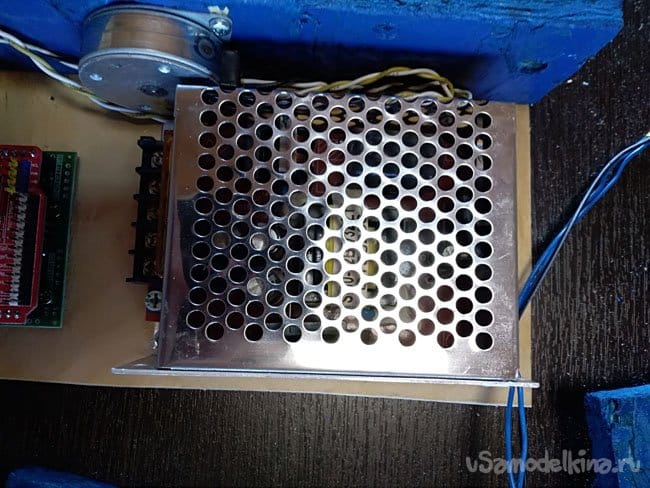

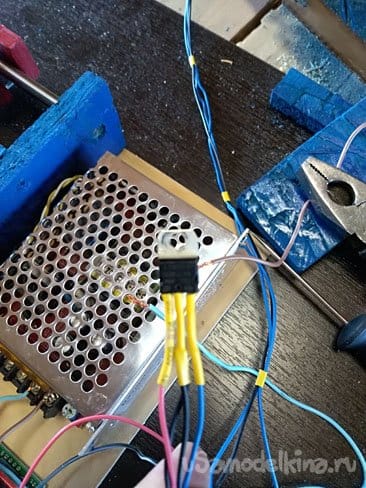

С другой стороны, ставим блок питания на 12В.

Опускать и подымать рабочий инструмент будет сервопривод SG90. Крайне не рекомендую подавать на него 12 вольт. Поэтому ставим стабилизатор напряжения на 5В, в разрыв провода питания.

Arduino соединяется с компьютеров через провод USB. Лучше зафиксировать его, чтобы случайно не вырвать

В сборе все получается так:

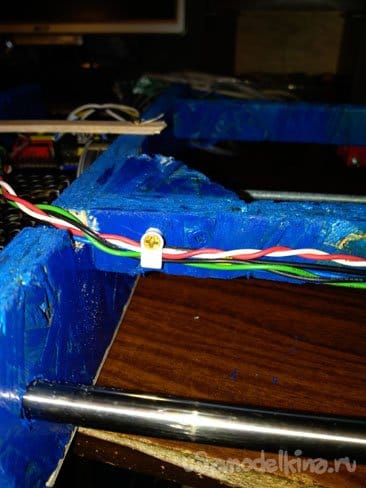

Провода, идущие к оси X и рабочему инструменты, необходимо зафиксировать на корпусе

Шаг 4 Программные средства.

Для начала скачаем Arduino IDE, самую свежую версию с официального сайта проекта:

https://www.arduino.cc/en/Main/Software

Плоттер будет работать на прошивке GRBL. Для того чтобы, он мог управлять сервоприводом, необходимо использвать специально подготовленую для этого прошивку. Скачать ее можно с сайта.

Прошивка распространяется в виде библиотеки для Arduino IDE. Поэтому скаченный архив надо перенести в папку «libraries». Затем запустив Arduino IDE, ищем в примерах grbl-servo-master. Открывает, выбираем плату Arduino UNO, выбираем com-порт к которому она подключена и нажимаем залить скетч.

Внимание! Если у вас должна быть установлена только одна библиотека GRBL. Если их будет несколько, компиляция и заливка пройдет успешно, но работать как надо плоттер не будет.

И осталась программа для отправки g-кода на плоттер.

Источник