- Изготовление плоскошлифовального станка своими руками

- Как устроены плоскошлифовальные станки

- Рекомендации по изготовлению плоскошлифовального станка своими руками

- Как сделать самодельный плоскошлифовальный станок по металлу и дереву

- Принцип работы плоскошлифовальных станков

- Изготовление станка своими руками

- Инструменты

- Содержание

- Назначение и устройство плоскошлифовального станка

- Наиболее интересные модели, их характеристики и цены

- Собираем плоскошлифовальный станок сами

Изготовление плоскошлифовального станка своими руками

Плоскошлифовальный станок, изготовить который можно и своими руками, является очень востребованным оборудованием не только на производственных предприятиях, но и в домашней мастерской. Такое устройство практически незаменимо в тех ситуациях, когда необходимо выполнить шлифовку и подгонку деталей из металла. Конечно, такие работы можно осуществить и вручную, но это отнимет много сил, времени и не позволит достичь высокой точности обработки.

Обработка заготовки на промышленном плоскошлифовальном станке

Задуматься об оснащении своей домашней мастерской плоскошлифовальным станком есть смысл в том случае, если вам часто приходится работать по металлу. При этом можно выбрать один из двух вариантов: купить серийное оборудование или изготовить такой станок своими руками. Приобретение серийного станка связано с серьезными финансовыми затратами, что не всегда целесообразно для его использования в домашней мастерской.

Самодельный плоскошлифовальный станок обойдется значительно дешевле. Конечно, функциональность такого оборудования будет несколько ниже, чем у серийного, но его возможностей будет вполне достаточно для того, чтобы выполнять работы по металлу в домашних условиях.

Как устроены плоскошлифовальные станки

Подавляющее большинство деталей, изготовленных из металла, подвергается такой технологической операции, как шлифовка. Для ее выполнения с высокой эффективностью и точностью и применяются станки плоскошлифовальной группы.

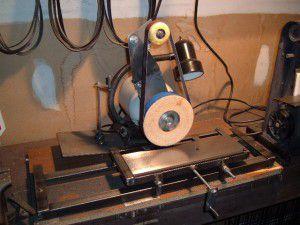

Довольно сложный в изготовлении ленточный станок с отличным функционалом

На плоскошлифовальных станках серийных моделей можно обрабатывать как плоские, так и профильные детали. Точность обработки поверхности, которой удается добиться при использовании таких устройств, составляет 0,16 микрон. Конечно, достичь такого результата при обработке на станках, изготовленных своими руками, практически невозможно. Однако даже той точности, которую позволяют получать самодельные станки, вполне достаточно для многих металлических изделий.

Несущим конструктивным элементом станков данной группы (как и любого другого оборудования) является станина. От ее габаритов напрямую зависит, какого размера детали можно обрабатывать на станке. Наиболее распространенным материалом изготовления станин плоскошлифовального оборудования является чугун, так как данный металл за счет своих характеристик отлично гасит вибрации, что особенно важно для устройств подобного назначения.

Рабочий стол и органы управления шлифовального станка 3Г71М

Конструктивным элементом плоскошлифовальных станков, на котором фиксируется обрабатываемая заготовка, является рабочий стол, имеющий круглую или прямоугольную форму. Его размеры в зависимости от конкретной модели плоскошлифовального оборудования могут серьезно варьироваться. Обрабатываемые детали на таком рабочем столе могут фиксироваться за счет его намагниченной поверхности либо при помощи специальных зажимных элементов. В процессе обработки рабочий стол совершает возвратно-поступательные и круговые движения.

В плоскошлифовальных станках, выпускаемых серийно, рабочие столы приводятся в движение при помощи гидравлической системы. В оборудовании, собранном своими руками, для этого используют механические передачи.

Шлифовка стальной заготовки, фиксируемой на рабочей поверхности станка с помощью магнитного поля

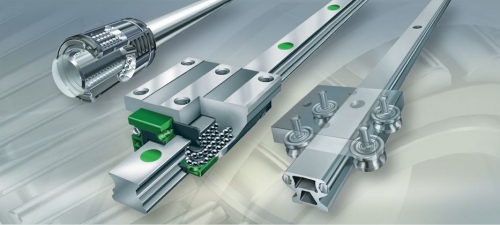

Важными элементами конструкции плоскошлифовального оборудования, за счет которых обеспечиваются точность и плавность перемещения рабочего стола, являются направляющие. Кроме высокой точности изготовления, направляющие должны обладать исключительной прочностью, так как в процессе практически постоянных перемещений рабочего стола они подвергаются активному износу.

Для достижения высокой точности обработки направляющие должны обеспечить точное, плавное (без рывков) перемещение рабочего стола с минимальным трением соприкасающихся элементов. Именно поэтому для изготовления данных конструктивных элементов используется высокопрочная сталь, которую после изготовления из нее направляющих подвергают закалке.

Вариант изготовления направляющих с использованием уголков и подшипников

Рабочий инструмент плоскошлифовального станка, в качестве которого может использоваться шлифовальный круг или абразивная лента, устанавливается на шпинделе бабки. Вращение рабочему инструменту, за которое отвечает главный электрический двигатель, может передаваться посредством редуктора или ременной передачи.

Для плоскошлифовальных станков, которые делаются своими руками, можно выбрать более простой вариант: подобрать диаметр шлифовального круга таким образом, чтобы его можно было закрепить непосредственно на валу электродвигателя. Это исключит необходимость использования редукторной или ременной передачи.

Рекомендации по изготовлению плоскошлифовального станка своими руками

Серийные станки плоскошлифовальной группы, кроме высокой стоимости, отличаются также большими габаритами. Такой станок способна вместить в себя не каждая мастерская, что также ограничивает их использование в домашних условиях. Именно поэтому многие умельцы предпочитают оборудование, сделанное своими руками.

Многие конструктивные элементы для изготовления плоскошлифовального станка можно найти у себя в мастерской или в гараже, но часть из них все же придется приобрести дополнительно. Это такие материалы и устройства, как:

- металлические уголки двух типов – 50х50х5 и 25х20х1,5 (их суммарное количество будет зависеть от того, какого размера станок вы соберетесь делать);

- трубы с толщиной стенки от 2 мм, изготовленные из нержавеющей стали;

- главный электрический двигатель, частота вращения вала которого составляет 1400–1500 об/мин;

- магнитная плита, размеры которой также будут зависеть от габаритов деталей, которые вы собираетесь обрабатывать;

- 4 подшипниковые опоры и набор шарико-винтовых передач;

- направляющие рельсового типа;

- шлифовальный круг;

- концевые опоры в количестве 2 шт.

Рабочая поверхность станка с самодельным зажимным приспособлением

Изготовление своими руками плоскошлифовального станка начинают со станины, каркас которой собирается из уголков, нарезанных по требуемым размерам и соединенных при помощи сварки. Чтобы увеличить способность станины поглощать вибрации, возникающие в процессе работы станка, в ее нижнюю часть можно вмонтировать лист ДСП.

Следующий конструктивный элемент оборудования, который необходимо будет изготовить, – это рабочий стол, для которого используется 4-миллиметровый лист стали, привариваемый к верхней части каркаса. На поверхности готового рабочего стола фиксируют рельсовые направляющие, которые должны отличаться высокой прочностью и точностью изготовления. Такие направляющие можно приобрести в готовом виде либо заказать у квалифицированного фрезеровщика.

Магнитная плита для шлифовального станка

По направляющим рабочего стола будет перемещаться каретка, на которой размещают магнитную плиту или специальное зажимное приспособление. Каретка также изготавливается своими руками из уголков, которые нарезаются по требуемым размерам и соединяются при помощи сварки. На каретке при помощи винтовых соединений фиксируются колесики и элементы шарико-винтовой передачи. Винт с рукояткой, который будет отвечать за перемещения каретки, устанавливается в подшипниковые опоры, фиксируемые по обоим краям рабочего стола. В завершение на каретке необходимо зафиксировать магнитную плиту или зажимное устройство.

Самодельный плоскошлифовальный станок с абразивным кругом в качестве рабочей части

Самодельный шлифовальный станок ленточного типа

Электрический двигатель, на валу которого фиксируется шлифовальный круг, будет перемещаться в вертикальном направлении при помощи двух направляющих. В качестве последних можно использовать трубы из нержавейки, приваренные к станине. Вертикальное движение основанию из металлической пластины, на которой будет зафиксирован электродвигатель, сообщается при помощи элементов шарико-винтовой передачи.

Одна опора передачи фиксируется в верхней части труб-направляющих, а вторая – на самом основании. Для обеспечения вращения шлифовальных кругов можно использовать электродвигатели от старых стиральных машин или пылесосов. После того как вся конструкция собрана, необходимо подвести к двигателю электропитание, смазать все направляющие и выполнить пробный запуск вашего самодельного плоскошлифовального оборудования.

Такой станок при желании и необходимости можно без проблем модернизировать, дополнив его конструкцию приспособлениями, расширяющими его функциональные возможности.

Источник

Как сделать самодельный плоскошлифовальный станок по металлу и дереву

Шлифование поверхностей металлических изделий можно делать несколькими способами. Ручной метод не дает должной точности и однородности обработки. Заводские модели оборудования имеют достаточно высокую стоимость. Поэтому в некоторых случаях будет целесообразно сделать плоскошлифовальный станок собственными руками.

Принцип работы плоскошлифовальных станков

Главным отличием этого типа оборудования от электрического наждака является степень обработки заготовки. Оно предназначено не только для заточки режущих частей, но и для снятия определенного слоя материала.

Конструктивно станок состоит из силового агрегата (электродвигателя), который располагается в основном корпусе. С помощью передаточных механизмов (ременная или шестеренчатая) происходит вращение заточного вала. Для фиксации заготовки предусмотрена станина, которая чаще всего соединяется с корпусом агрегата.

В зависимости от конструкции обрабатывающие агрегаты по металлу могут быть следующих типов:

- расположение шпинделя – вертикальное или горизонтальное. Это влияет на методику обработки детали;

- точность удаления металлического слоя. Это зависит от настроек оборудования. Для заводских моделей она составляет десятые доли микрон. В самодельных установках добиться таких результатов проблематично;

- движущийся элемент. Для обработки больших заготовок может изменяться положение шлифовальной части или самой детали В последнем случае необходим движущийся столик.

Одним из различий является тип применяемого наждака. Для этих целей могут использоваться шлифовальные круги или абразивная лента. В последнем случае в конструкции необходимо предусмотреть наличие двух валов с различным диаметром. Это увеличит общую площадь обработки.

Для изготовления плоскошлифовального станка своими руками применяют схемы с ручной настройкой параметров. Несмотря на относительно большие погрешности они отличаются простотой реализации для работы по металлу и дереву.

Изготовление станка своими руками

Основным компонентом оборудования является силовой агрегат. Для этого лучше всего использовать асинхронный электродвигатель. Количество оборотов должно составлять от 800 до 2000. Но все зависит от параметров обрабатываемого изделия.

Главная проблема заключается в отсутствии каких-либо схем для изготовления станка своими руками. Специалисты рекомендуют исходить из характеристик материалов изготовления, которые есть под рукой. Оптимальная бытовая модель предназначена для обработки небольших стальных изделий. Для этого используется абразивная лента.

Рекомендации по изготовлению комплектующих своими руками:

- основной вал. Его можно сделать из дерева, обычно диаметр составляет 25-30 см;

- натяжной механизм. Устанавливается на корпусе электродвигателя. Предназначен для натяжения ленты, должен иметь регулировку по вертикали;

- рабочий стол. Важнейший компонент, который должен иметь плоскошлифовальный станок. Так как изменить расположение вала двигателя проблематично — степень воздействия абразива на заготовку можно корректировать путем поднятия или опускания рабочего стола.

В состав последнего компонента должна входить стальная пластина и ровная часть. Изменение ее положения осуществляется за счет регулируемых ножек. Это оптимальный вариант для самодельной конструкции.

Для увеличения площади обработки можно установить систему валов. Но нужно учитывать, что при этом габариты всего агрегата станут больше.

В целях безопасности необходимо установить защитный щиток. Он изготавливается из оргстекла и крепится с помощью обычной петли. Для обеспечения устойчивости в качестве основы можно использовать стальную плиту. На нее фиксируется электродвигатель и рабочий стол. Также рекомендуется установить кнопку включения/выключения в удобном месте для работающего.

Для обработки деталей из твердосплавных сортов стали вместо абразивной ленты можно использовать корундовые круги. Они устанавливаются на вал двигателя, порядок шлифования остается тот же.

В видеоматериале можно ознакомиться как изготавливался тарельчатый плоскошлифовальный станок своими руками:

Источник

Инструменты

Время от времени каждому домашнему умельцу необходимо шлифование и подгонка металлических деталей. Эту работу можно выполнить как ручным способом, так и механическим. Первый вариант потребует много времени и сил. Второй значительно облегчает процедуру шлифования и обеспечивает хорошую точность обработки детали. Для механизированной обработки детали понадобится специальное оборудование — плоскошлифовальный станок. Для металлообработки вещь бесценная.

Если Вам приходится регулярно работать с металлом, то рано или поздно возникнет необходимость в приобретении такого станка. Варианта здесь два: купить или попробовать собрать самому. Первый вариант обойдется в ощутимую копеечку и целесообразен в тех случаях, когда работа на таком станке будет приносить деньги, т.е. фактически бизнес. Второй вариант более дешев. И хотя возможности и параметры такого оборудования будут более низкими, тем не менее, для домашних нужд его возможностей вполне достаточно. Поскольку тема станкостроения достаточно сложная, то данная статья не претендует на исчерпывающую информацию. Скорее это попытка разобраться с устройством плоскошлифовального станка и рекомендации для тех, кто решит смастерить такой станок своими руками.

Содержание

Назначение и устройство плоскошлифовального станка

Любая металлическая деталь проходит стадию шлифования. В промышленности для этих целей применяются специализированные станки. Они могут быть полностью автоматизированные, т.е. с ЧПУ, либо полуавтоматические. В быту иметь такой станок практически роскошь. Это справедливо как по стоимости такого оборудования, так и по его возможностям. Но поскольку в данной статье идет речь о самодельных плоскошлифовальных станках, то знать устройство оных просто необходимо. В противном случае нам бы пришлось «изобретать велосипед». Поэтому более целесообразно рассмотреть заводской станок и скопировать его устройство, приспособив под свои нужды.

Итак, плоскошлифовальный станок предназначен для обработки профильных и плоских поверхностей деталей. Профессиональный станок способен дать точность обработки поверхности до 0,16 микрон. В быту цифра хоть и желанная, но не критическая, а в самодельных станках практически недостижимая. Разве что Вы фрезеровщик или токарь на оружейном заводе с 20 летним стажем работы.

Основным узлом любого станка, и плоскошлифовальный станок не исключение, является станина. Ее размеры и прочность будут зависеть от требуемых характеристик (размеров) предполагаемых для обработки деталей. Заводские станки имеют литую станину преимущественно из чугуна. За счет массивности она превосходно гасит вибрацию, а в шлифовке и чистовой обработке детали – это практически главное условие.

Следующая деталь такого станка – рабочий стол. Как правило, это магнитная плита заданного размера, но встречаются станки и со специальными креплениями для деталей. Основной особенностью плоскошлифовальных станков является подвижность стола. Он совершает круговые или возвратно-поступательные движения. По форме может быть круглым или прямоугольным.

В заводских станках стол приводится в движение за счет гидравлической системы. В бытовых условиях такая система обойдется владельцу довольно дорого, поэтому достаточно будет надежной механической системы.

Рабочая поверхность плоскошлифовального станка передвигается по направляющим. В профессиональном оборудовании они обладают высокой точностью и прочностью. Для домашнего станка данные характеристики тоже обязательны. От этого будет зависеть максимальная точность обработки поверхности детали. Также критически важным условием является плавное скольжение стола, без рывков. Для этого трение необходимо свести к минимуму. Если это требование игнорировать, то при рывке стола с закрепленной деталью о точности шлифования можно забыть.

Для направляющих станка необходимо применять каленную высокопрочную сталь, она прочна и износостойкая.

На шпинделе бабки установлен шлифовальный круг или лента, в зависимости от варианта станка. В некоторых моделях есть и то и другое. Шлифовальный круг приводится в движение при помощи электродвигателя. Движение коего передается либо через редуктор, либо через ременную передачу. В самодельном варианте можно подобрать такой диаметр шлифовального круга, что позволит обойтись без передачи. При этом барабан будет закреплен прямо на валу электродвигателя. Вот собственно основные узлы плоскошлифовального станка, без них соорудить такое оборудование невозможно. Теперь давайте взглянем на модели, которые предлагают производители сегодня.

Наиболее интересные модели, их характеристики и цены

Рассмотрим 3 модели, которые наиболее подходят для домашнего использования, как по цене, так и по габаритам. И приведем один «классический» плоскошлифовальный станок для сравнения.

Станок JET 16-32 Plus. Данная модель плоскошлифовального станка имеет привлекательную цену от 1200 до 1500 у.е. Кроме того она обладает превосходными характеристиками, которых в домашних условиях вполне достаточно. Так точность чистовой обработки поверхности детали достигает десятые доли микрометра. Потребляемая мощность станка – 2кВт, что для домашних условий тоже не маловажный фактор, не все электросети способны выдать на одного потребителя 10 – 15 кВт. Малые габариты, вес (65 кг) и станина на колесах позволяют легко найти удобное место для работы. Характеристики шлифования следующие:

- минимальная толщина – 0,8 мм;

- максимальная толщина – 75 мм;

- предельная ширина детали для шлифования – 810 мм.

Скорость вращения барабана достигает 1400 об/мин с регулируемой скоростью подачи абразивного элемента от 0 до 3 м/с.

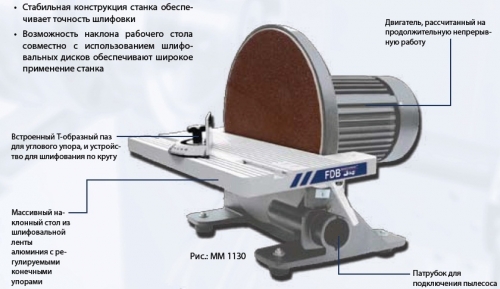

Шлифовальный станок FDB MM 1130, предназначен для шлифования металла и дерева. Его отличительная особенность – цена и размеры. Стоимость до 400 у.е., вес всего 35 кг – позволит установить его на верстак в гараже. Размеры станка довольно таки компактные — 455 х 400 х 385 мм. Угол установки стола от 00 до 450 позволяет станку выполнять шлифовку большинства разновидностей деталей. Такой вариант станка проще всего сделать своими руками, если есть в наличии большинство необходимых компонентов.

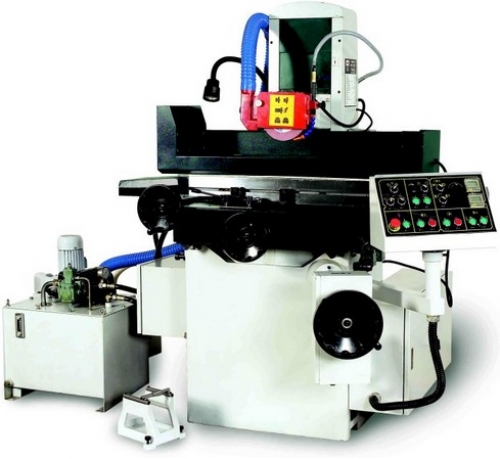

Плоскошлифовальный станок PROMA РВР-400А. Это профессиональное оборудование с ЧПУ. Плита с электромагнитом и рабочий стол, предназначенный под большую нагрузку (400 кг), позволяет обрабатывать крупногабаритные детали. Мощность такого агрегата – 10 кВт. Обладает следующими характеристиками: 1,1 м – максимальная продольная подача; 238 мм – поперечная подача; высота подъема шпинделя над столом – 540 мм. Данный пример приведен больше для образца, так как станок весом в 3,5 тонны и с ценой в 30 000 у.е. нужен на производстве, а не в быту.

Плоскошлифовальный станок ЛШ-322. Производитель станка позиционирует его как оборудование для малых ремонтных мастерских с индивидуальной трудовой деятельностью. Как раз наш вариант. Станок обладает малыми размерами – 1000Х970Х1800 мм, с массой в 700 кг. Действительно гораздо компактней предыдущего примера. При этом он обладает прекрасными характеристиками точности обрабатываемой поверхности – отклонения не более 3 -4 мкм при шероховатости 0,16 мкм. Станок полуавтоматический. Всем хорош станок. Но и цена такого оборудования, хотя и оправдана, но все же для домашнего применения несколько великовата – 15 000 у.е. Такое оборудование должно приносить прибыль владельцу.

Собираем плоскошлифовальный станок сами

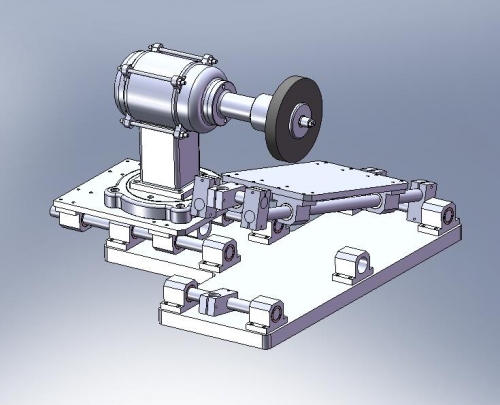

Итак, как мы могли заметить заводские станки, хотя и имеют превосходные технические характеристики, но по своим габаритам и цене очень редко подходят для домашнего использования. Поэтому остается вариант соорудить плоскошлифовальный станок своими руками. Если большинства материалов для самодельного станка у Вас уже есть в наличии, то дело только за мастерством. А если таковых нет, то потратится, придется все равно. Основные узлы самодельного плоскошлифовального станка обойдутся Вам примерно в 1000 у.е. Ниже приведена схема плоскошлифовального станка.

Для создания станка нам понадобятся:

- уголок 50х50х5 и 25х20х1,5, суммарная длинна которого будет зависеть от габаритов предполагаемого станка;

- трубы из нержавеющей стали с толщиной стенок от 2 мм;

- электродвигатель с частотой в 1400 – 1500 об/мин;

- магнитная плита с размерами 125Х400 или 125Х250 мм, так же зависит от размеров обрабатываемых деталей;

- набор шарико-винтовых передач и подшипниковые опоры – 4 шт;

- рельсовые направляющие;

- барабан с абразивным материалом;

- концевые опоры – 2 шт.

Начинаем с каркаса – станины. Обрезаем уголок по необходимым размерам, и при помощи сварки собираем конструкцию. Нижнюю часть станины можно дополнительно обшить ДСП, она увеличит поглощение вибрации. Для этой же цели можно закрепить станину к бетонному основанию на дюбеля.

Следующий этап организация рабочего стола. Для этого используем стальной лист толщиной 4 мм. Привариваем его к верхней поверхности станины. Далее на этом листе необходимо расположить и закрепить рельсовые направляющие. Их мы приобретаем отдельно либо в магазине, либо если есть возможность воспользоваться услугами токаря и фрезеровщика – заказываем ему. Как мы уже говорили, для направляющих необходима каленая высокопрочная сталь. Крепим к станине направляющие.

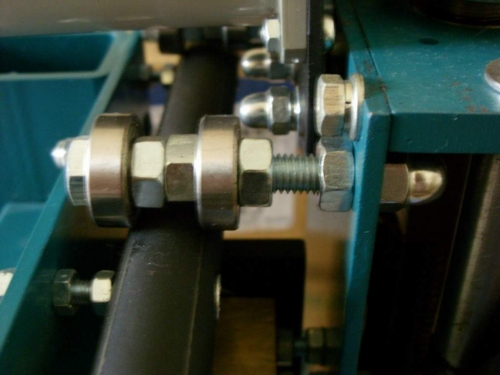

По рельсовым направляющим будет перемещаться либо магнитная плита, либо специальное зажимное устройство. Для этого необходимо смонтировать каретку. Берем уголок 25х20х1,5, режим на необходимые отрезки и свариваем в конструкцию. Сверлим отверстия в уголке и крепим колесики. По концам каретки, точно посередине необходимо вварить шарико-винтовую передачу.

По краям металлической плиты крепим подшипниковые опоры, либо высверлив отверстия под болты, либо приварив. Устанавливаем каретку на рельсовые направляющие, закрепляем шарико-винтовую передачу в подшипниковые опоры и крепим рукоятку для ручного перемещения каретки. Пробуем на легкость и плавность передвижения каретки.

Дальше устанавливаем магнитную плиту на каретку или крепим зажимное устройства по типу изображенного на рисунке ниже. Стоимость такого устройства примерно равна цене магнитной плиты, около 100 – 150 у.е. Рабочий стол практически готов.

Переходим к креплению электродвигателя. Для этого берем лист металла, так же толщиной не менее 4 мм и вырезаем необходимый размер. Высверливаем отверстия для крепления двигателя. Берем нержавеющие трубы и режем их на необходимую высоту. Данный размер будет зависеть от предполагаемого размера деталей, которые Вы планируете обрабатывать. К примеру, возьмем две трубы по 700 мм. Одним концом привариваем к станине. По бокам металлической плиты для крепления электродвигателя, посередине привариваем два уголка – они необходимы для крепления концевых опор. Высверливаем в них отверстия под болты, ширина аналогична концевым опорам.

В задней части станины крепим вертикально шарикоподшипниковую опору для шарико – винтовой передачи. Она необходима для перемещения плиты с электродвигателем в вертикальной плоскости. Замеряем расстояния между трубами из нержавеющей стали и шарико-винтовой передачи. Из уголка или металлической полосы собираем треугольник и привариваем к верхней поверхности труб и передачи. Для шарико-винтовой передачи в нашем треугольнике крепим вторую подшипниковую опору.

После установки направляющих труб и шарико-винтовой передачи для передвижения пластины с электродвигателем – закрепляем саму пластину. При помощи вращения шарико-винтовой передачи пластина, пока без двигателя, должна перемещаться вертикально. Если мы этого добились – крепим двигатель, как правило, это б/у от стиральной машины или старого пылесоса. Их достоинство малый вес, при необходимой величине оборотов.

На валу двигателя крепим абразивный круг, для этого приобретаем фиксатор или нам выточит его фрезеровщик. Укладываем в защитный рукав проводку и крепим к станине. Смазываем машинным маслом все поверхности скольжения и производим пробный пуск нашего станка.

В дальнейшем такую конструкцию можно модернизировать и устанавливать необходимые приспособления. Как вариант — плоскошлифовальный станок, изображенный на видео.

Источник