- Переходная плита на КПП ЛуАЗ и двигатель 1.6 D (18 фото)

- Как сделать переходную плиту на двигатель

- Как сделать переходную плиту

- Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 5.

- Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 7

- Как сделать переходную плиту?

- переходная плита

- #1 vagabund2013

- #2 reeNUT

- #3 Фронтавод

- #4 vagabund2013

- #5 Justice

- #6 gecte

- #7 vagabund2013

- #8 Фронтавод

- #9 vagabund2013

- #10 gecte

- #11 VladTr

- Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 1.

- Как из «Жигулей» сделать электрокар своими руками (много фото)

- Toyota Corona путь самурая 侍の道 › Бортжурнал › Изготовление переходной плиты под карбюратор ДААЗ 2105

- Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 10

- FANCLUB-VW-BUS.RU

- Переходные плиты двигатель-КПП .

- Переходные плиты двигатель-КПП .

- Лада 2106 1997, двигатель бензиновый 1.4 л., 74 л. с., задний привод, автоматическая коробка передач — тюнинг

- Машины в продаже

- Лада 2106, 1999

- Лада 2106, 1983

- Лада 2106, 1987

- Лада 2106, 1992

- Комментарии 10

Переходная плита на КПП ЛуАЗ и двигатель 1.6 D (18 фото)

Фото и описание изготовления переходной плиты на КПП ЛуАЗ и двигатель 1.6 D.

Всем привет, сегодня я хочу вам рассказать про переходную плиту для ЛуАЗа, а точнее описать процесс ее изготовления.

Покатавшись немного на ЛуАЗе, мне стало ясно, что родной двигатель не очень подходит для этой машинки- мощности очень не хватает. Если вперед из грязи можно выехать на понижающей передаче, то выехать задним ходом такой возможности нету.

Также мне очень не нравилась его прожорливость, и я решил поменять его на что-то более подходящее. Ставить двигатель ВАЗ мне не хотелось, хотя его цена и ремонт на много дешевле, чем дизельного, но надежность и тяга у него будет послабее. Все же я решил что буду брать дизель.

В скорее был куплен двигатель 1,6 TD (со всем навесным, включая насос гидроусилителя),

Начну с того что покупать плиту мне не хотелось в виду ее цены, я особо не узнавал сколько она стоит, но знаю что стоит она не малых денег, плюс ко всему я понимал что ее можно с достаточной точностью сделать самому так как имеется знакомый токарь (в наличии у него сверлильный и токарный 1К62, фрезерного или координатного– нету).

Решил сделать самодельную переходную плиту. Для этого была куплена вот такая пластина 500х500 мм. толщиной 20 мм. Собственно говоря с этой плиты и начался сам процесс изготовления.

Для начала в плите, при помощи дрели и болгарки, было сделано центральное отверстие диаметром около 190 мм. для того чтобы плиту можно было закрепить в токарном станке на разжим для ее проточки.

Вот такой вот блинчик был высверлен, а затем вырезан из плиты

После этого к плите был приклеен (на солидол) шаблон из бумаги и производилась обрезка плиты по контуру болгаркой (для тех кто не пробовал резать толстый металл болгаркой скажу, что резать 20-ти миллиметровую плиту не самое простое занятие).

Когда плита была обрезана по контуру я отвез ее к токарю чтобы он ее проточил.

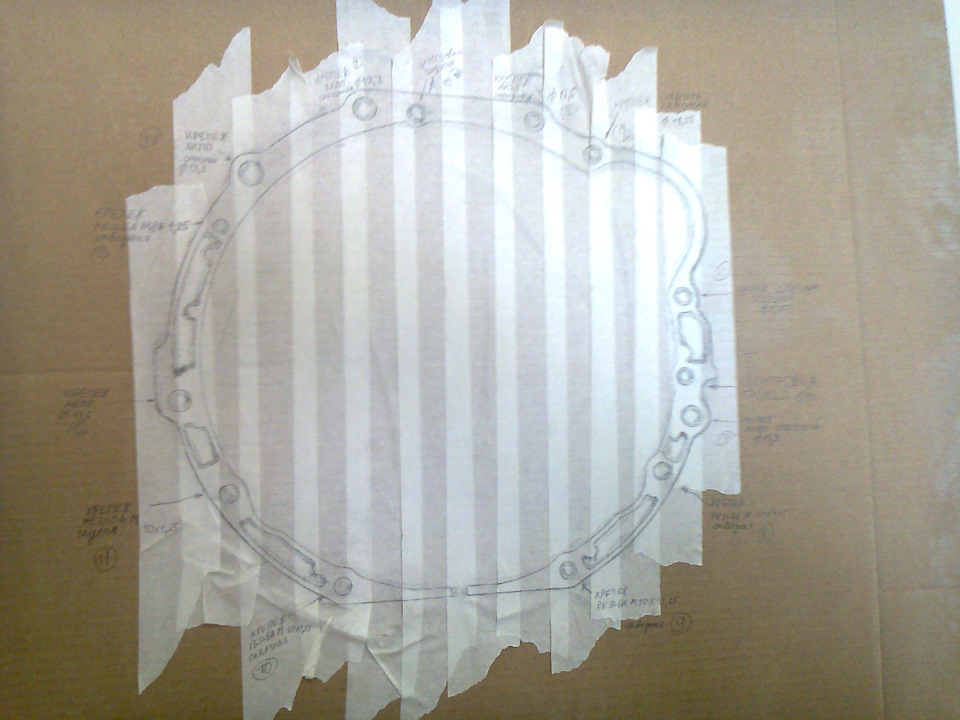

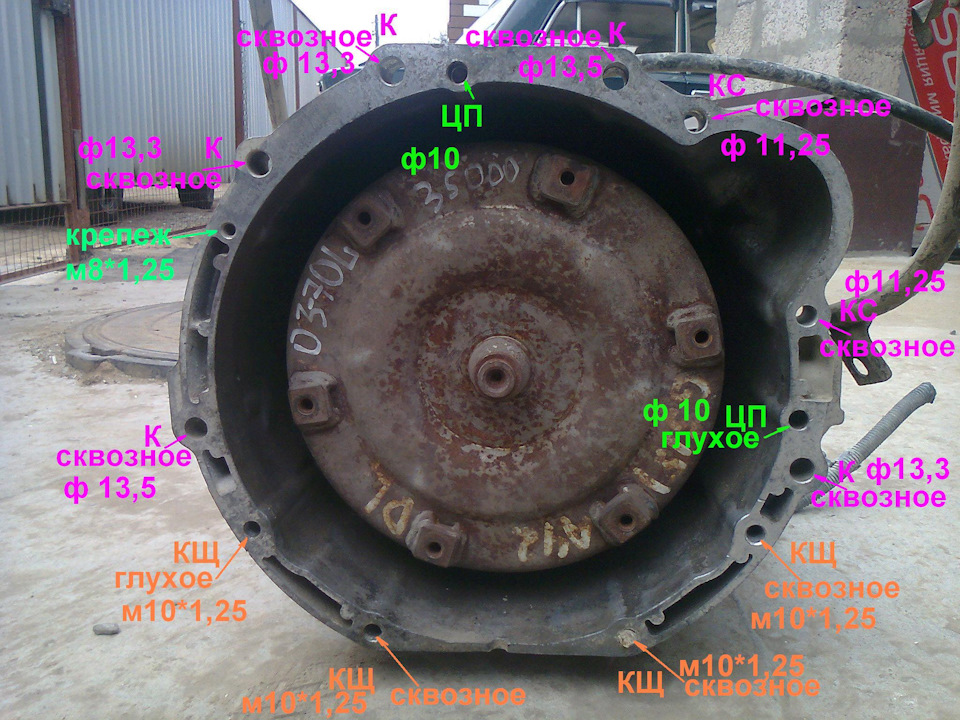

Токарь справился со своей работой быстро и когда плита была поточена настал момент разметки и сверления отверстий под ЛУАЗовскую КПП. Произвести разметку отверстий под КПП не составило никакого труда: Положил плиту на землю, проточкой к верху, затем на нее КПП (проще использовать колокол сцепления, но у меня такого не имеется поэтому использовал КПП), сориентировал как надо и керном диаметром 11мм. через отверстия в КПП разметил их.

Далее просверлил отверстия и нарезал в них резьбу м10 под шпильки.

Следующим этапом была разметка отверстий под двигатель и стартер– самая сложная процедура в изготовлении плиты. Для этого я использовал точно размеченный шаблон ( лист формата А2 на котором были начерчены координаты всех отверстий переходной плиты (кроме крепежных отверстий стартера– их проще разметить вставив стартер в плиту) на шаблоне были выбиты (острой трубкой диаметром 10мм.) крепежные отверстия КПП для того чтобы точно сориентировать шаблон на плите по уже просверленным в плите отверстиям под КПП. Шаблон был так же приклеен на солидол. После этого керном через шаблон размечал отверстия под двигатель и центр отверстия под стартер.

Далее были просверлены размеченные отверстия и сделаны потаи под головки болтов.

Для крепления плиты будут использованы болты под внутренний шестигранник головки которых были подточены с каждой стороны на 1,5 мм.

Большая окружность служит ориентиром при сверлении и подгонке отверстия болгаркой

Отверстия лучше сверлить на сверлильном станке, чтобы обеспечить их перпендикулярность к плите.

После сверления отверстий получившиеся перегородки нужно перерезать чтобы извлечь “блинчик” из отверстия под стартер.

Отверстие под стартер делается при помощи дрели и болгарки следующим образом– от центра отверстия чертятся две окружности, одна окружность диаметром равным посадочному диаметру стартера, а вторая диаметр стартера минус диаметр сверла (я взял сверло диаметром 8,5 мм.) которым нужно будет насверлить по кругу отверстия, затем на меньшей окружности размечаем керном отверстия через 8,5 мм. вот таким образом.

Когда “блинчик” извлечен из плиты остается только подогнать отверстие под стартер при помощи болгарки с зачистным кружком немного меньшего диаметра чем посадочный диаметр стартера.

Затем вставив стартер на его законное место разметить его крепежные отверстия, просверлить их и нарезать резьбу под крепежные шпильки или болты.

Вот такое получилось отверстие под стартер

После подгонки проверял качество зацепления зубьев стартера с маховиком

Примерка плиты к двигателю.

Так же были выточены вот пять вот таких шпилек для крепления плиты, но они не будут использованы, так как с ними плита Очень плотно садится в колокол что ее еле вынимаешь от туда, а вот тем у кого плита без центрурующего буртика я бы порекомендовал поставить такие шпильки– в отличие от родной шпильки у этой диаметр шейки равен 11-ти мм. а не 9-ти, что обеспечивает более точное центрирование плиты, если она без буртика

Вот чертеж по которому делалась плита, центральное отверстие немного иной формы, но это не самое главное.

Ну вот плита готова с минимальными затратами, а они составили сумму около 15$ – за такие деньги плиту точно не купишь.

Автор самоделки: Виктор Жушма. Беларусь.

Источник

Как сделать переходную плиту на двигатель

Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 5. Подбор лучшего расположения отверстий

Как сделать переходную плиту

Как сделать переходную плиту для соединения «не родных» коробки передач и двигателя? В разделе «Примерах решений» есть чертеж переходной плиты с двигателя ВАЗ на КПП ЗАЗ . В статье приводится универсальный рецепт по изготовлению переходных плит.

Описаная технология требует высокой культуры производства, допуски при изготовлении составляют сотые доли миллиметра, иначе возможны вибрации и разрушение всей конструкции.

Переходную плиту толщиной 12-15 мм изготавливают таким образом:

1. Изготавливается центровка с упорным фланцем,которая вставляется в отверстие в коленвалу со стороны маховика и приворачивается к колену вместо маховика.Также на центровке имется отверстие которым она потом наденется на шлицевой первичный вал КПП.

2.Подготавливается пластина, вырезается по контуру коробки или двигателя в зависимости то того у какой детали больше диаметр.Далее вырезается середина пластины.

3. Затем нужно посмотреть на цетровые втулки или штифты ,на двиге и коробе.Выбирается тот агрегат на котором можно ответстие центровых просверлить насквозь.Вообще-то если стоят втулки то отверстия и так должны быть скозные.

4.По выбраному агрегату просверливаются отверстия под болты крепления ,но не сверлятся отверстия под центровые.В отверстиях под болты рассверливаются потаи под шляпки болтов.Болты желательно подобрать с внутренним шестигранником,потому что можно тогда потаи поменьше диаметром сделать и конструкция будет жестче.

5. Изготовленый девайс крепится к агрегату.Нужно обязательно убедится что пластина плотно прилегает к агрегату.В противном случае будут перекосы.Затем одевается второй агрегат через центровку и все это сжимается между собой.

6.Далее через отверстия во втором агрегате под болты сверлятся отверстия под резьбу и нарезется резьба.Если отверстия попадают в тело противоположного агрегата то это еще лучше.Тогда сверлится отверстие и резьба нарезается в теле,а в плите рассрерливается на размер диаметра болта.

7.Только после того как все резьбы готовы и болты затянуты можно просверлить центровые.Желательно рассверлить большим диаметром чем диаметр центрового для получения более точного отверстия в агрегатах и плите.Под этот диаметр изготавливаются новые центровые,которые и устанавливаются в эти отверстия.

8 Заключительным этапом является обработка «заусенцев».Так сказать остальное обработать напильником.

Можно также свежеизготовленую переходную пластину отшлифовать на плоскошлифовальном станке.

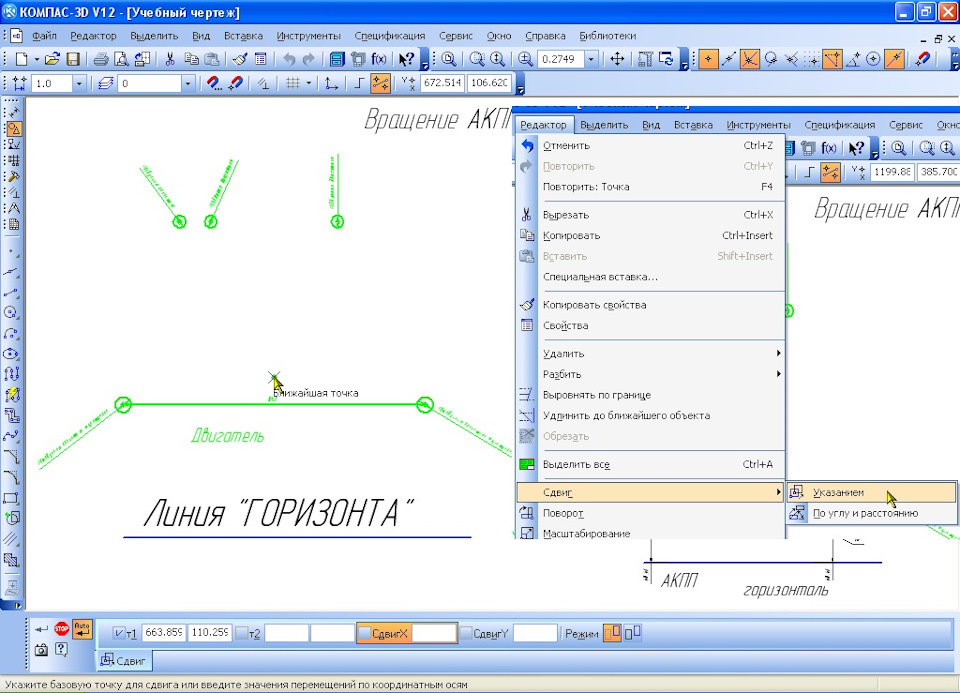

Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 5.

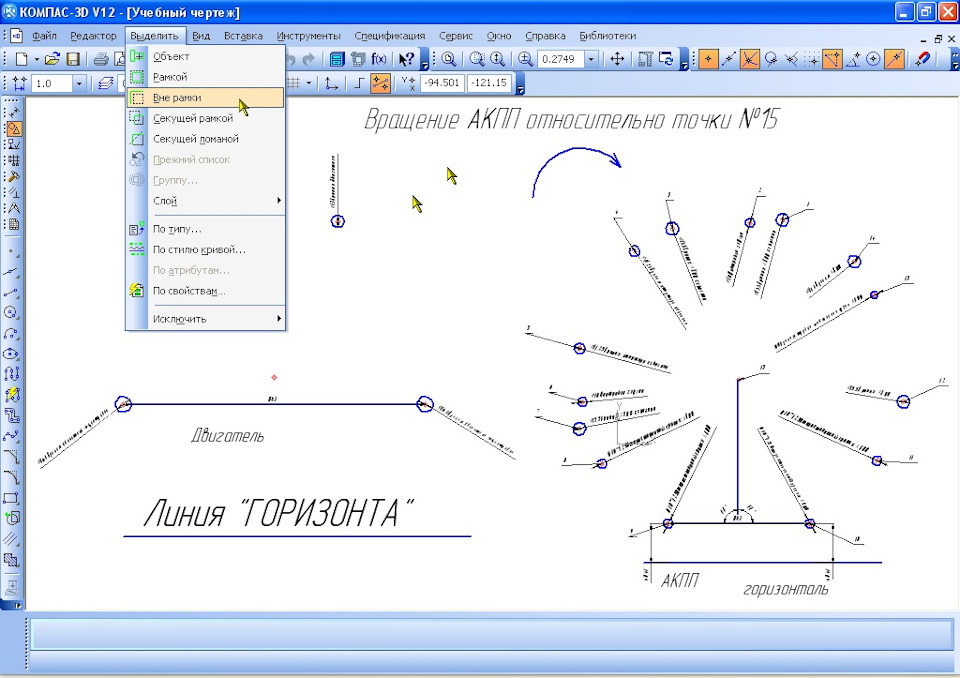

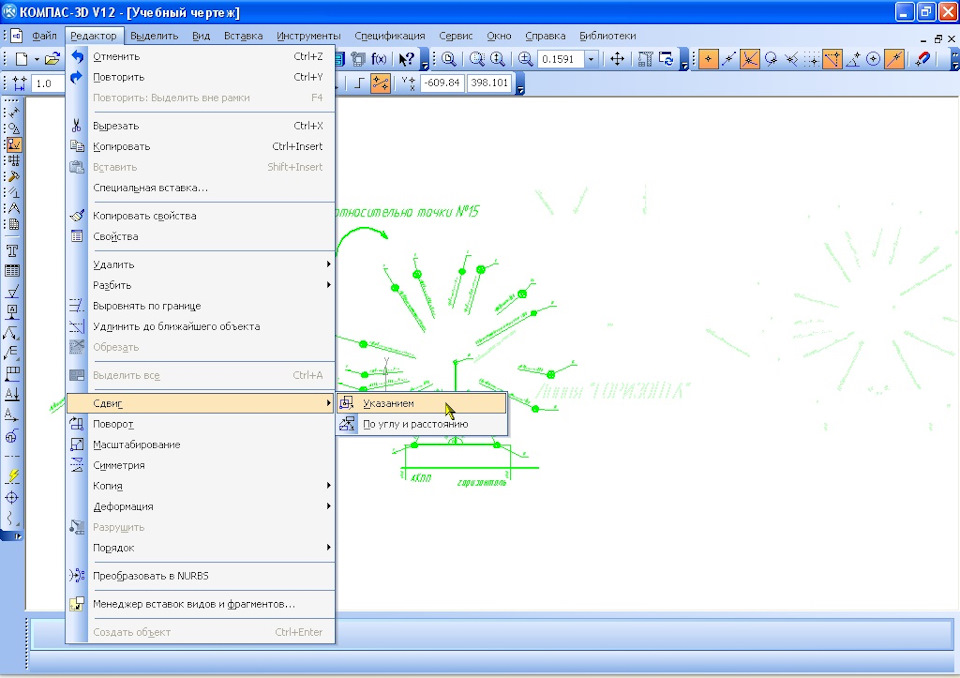

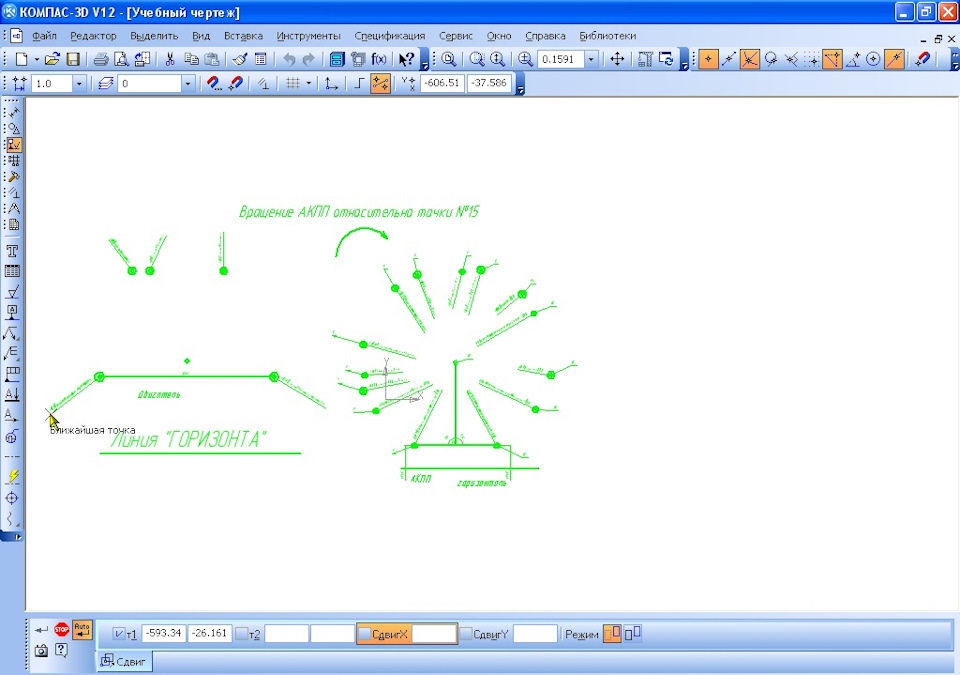

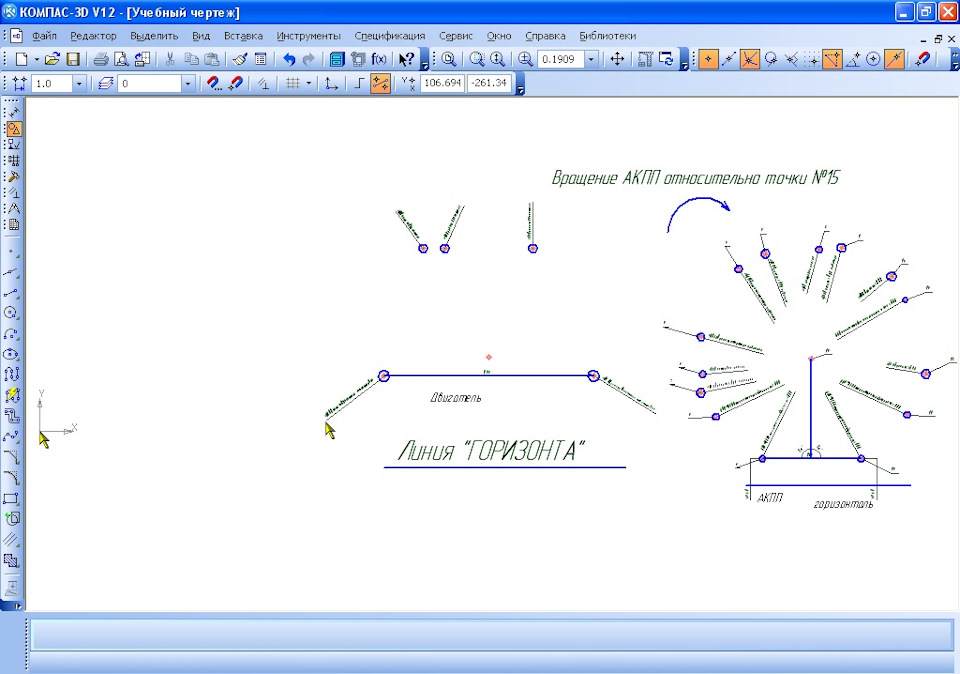

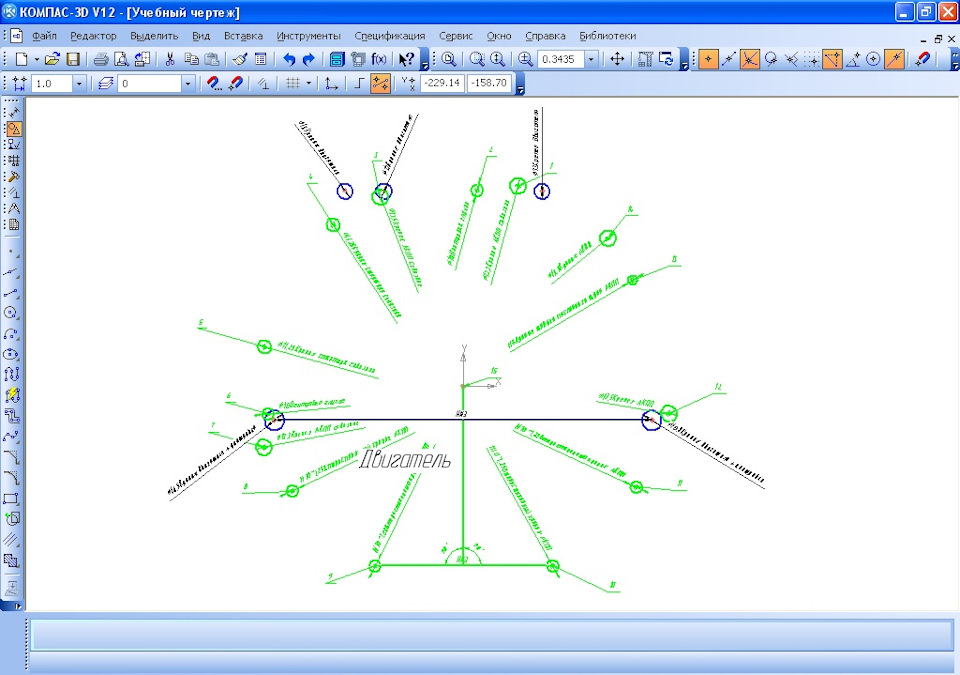

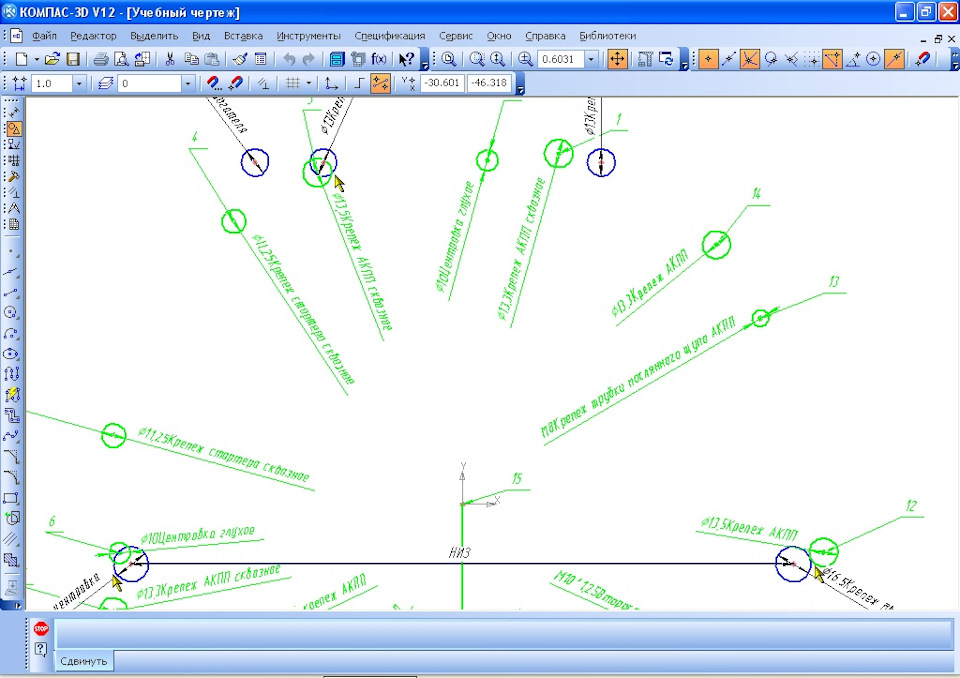

Подбор лучшего расположения отверстий двигателя и АКПП между собой.

1) Сдвигаем все координаты точек (двигателя и АКПП) в сторону от начало координат самой программы.

а) Выделить — Вне рамки — Курсором щелкаем в любом месте кроме самих объектов. (Таким образом выделиться сразу все объекты)

б) Редактор — Сдвиг — Указанием — Курсором выбираем базовую точку перемещения объектов — Сдвигаем курсором все объекты, относительно начало координат самой программы. (На некоторое расстояние от начало координат самой программы )

2) Совмещаем центр начало координат точек двигателя (центр коленчатого вала) с центром началом координат самой программы.

Этот шаг нужен для того чтобы правильно снять координаты точек отверстий по методу «X и Y». Также в последующем эти координаты понадобятся фрезеровщику ЧПУ станка.

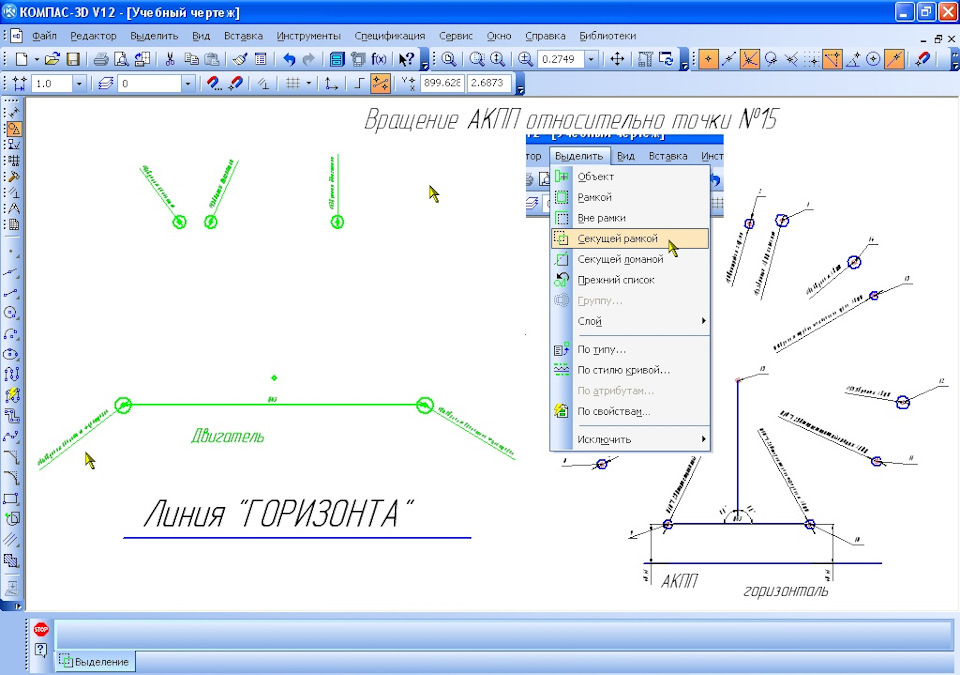

а) Выделить — Секущей рамкой. (Выделяем все, что связанно с двигателем)

б) Редактор — Сдвиг — Указанием — Курсором укажите базовую точку сдвига (центр коленчатого вала двигателя) — Курсором наводим на центр начало координат самой программы до появление надписи ближайшая точка — Фиксируем положение.

Таким же образом совмещаются центра координат точек АКПП и центр начало координат самой программы.

Но, выделенные объекта АКПП не снимайте! Это нужно чтобы, если крепежные отверстия будут пересекаться и надо будет повернуть деталь, не пришлось кропотливо выделять каждый элемент АКПП на фоне элементов двигателя.

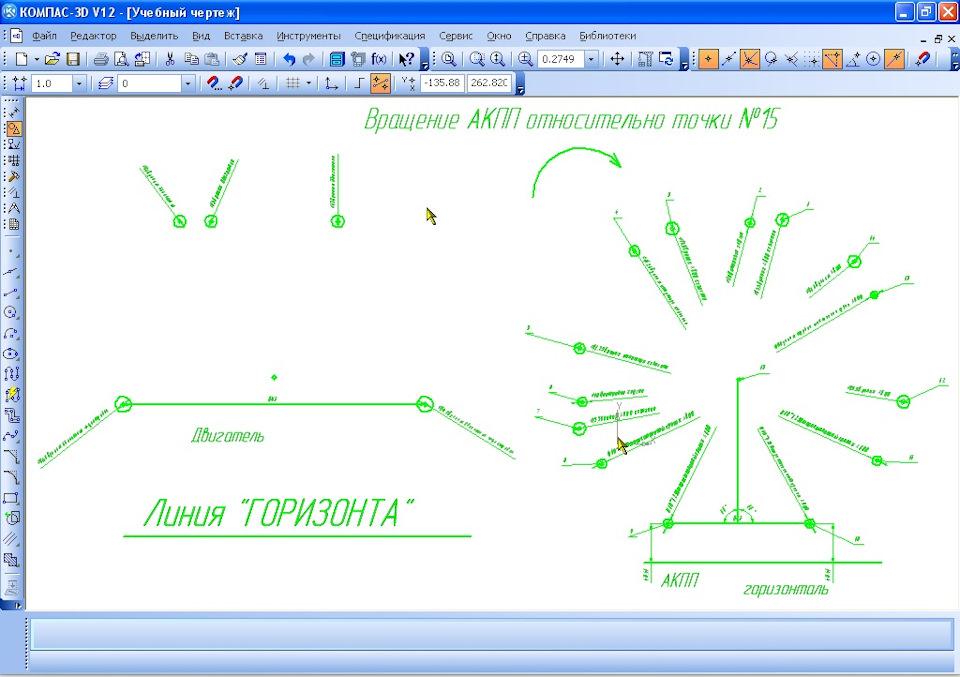

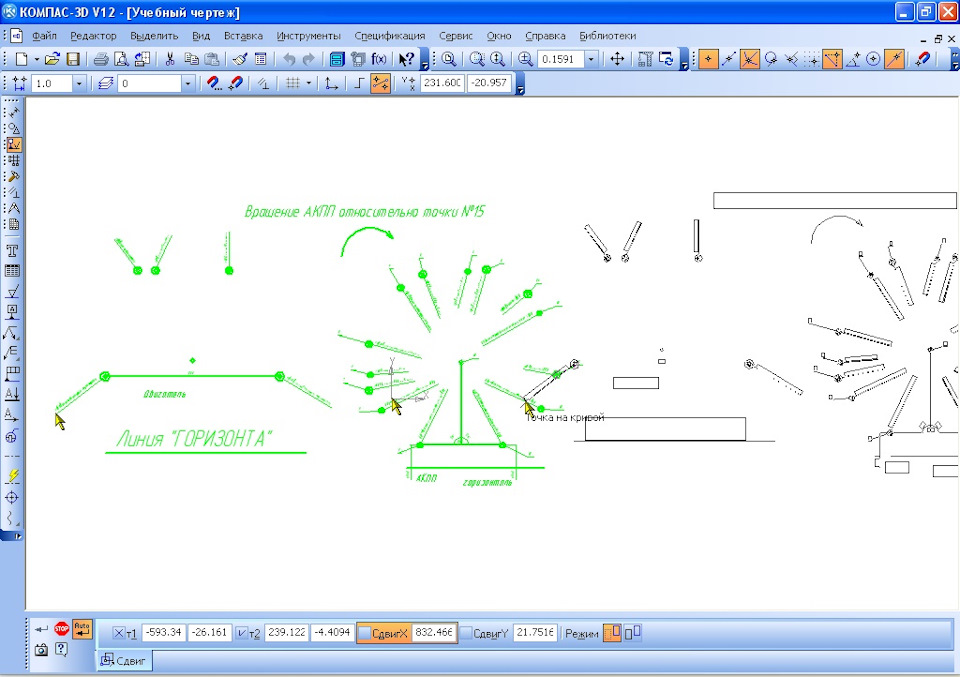

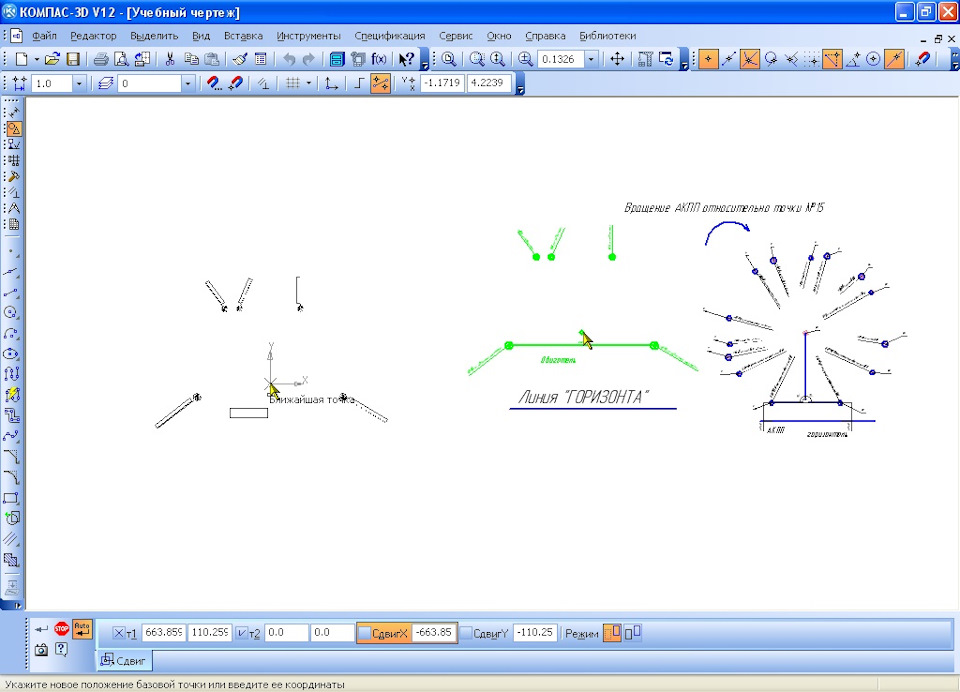

3) Подбор лучшего расположения отверстий двигателя и АКПП между собой.

а) Если отверстия между собой не пересекаются и «стенка» между отверстиями достаточная для следующих манипуляций (отверстия под болты башек двигателя), тогда можно фиксировать деталь и снимать выделение. Этап завершен.

б) Если отверстия между собой пересекаются, тогда нужно выбрать максимально идеальное положение детали. (Минимально возможный угол наклона детали относительно другой; максимальное количество крепежных отверстий;

«стенка» между отверстиями должна быть достаточная для надежной фиксации детали (минимум = боковая стенка гайки той же резьбы и шага))

В моем случае отверстия пересекаются, значит, придется поворачивать АКПП относительно двигателя.

в) Редактор — Поворот — Курсором укажите точку центра поворота (центр начало координат самой программы) — Курсором укажите точку рычага поворота (Удобная для вас (центр точки отверстий АКПП)) — Передвигая курсор в ту или иную сторону добейтесь нужного поворота детали. (Соблюдение необходимых моментов)

Необходимые моменты при повороте детали:

1) Минимально возможный угол наклона детали относительно другой детали.

2) Максимальное количество крепежных отверстий.

3) «Стенка» между отверстиями должна быть достаточная для надежной фиксации детали. (минимум = боковая стенка гайки той же резьбы и шага)

4) Учитывайте так же размеры головок болтов крепящих переходную плиту к двигателю. Они могу быть трех видов: обычный болт, болт с шайбой и болт под внутренний шестигранник.

Обычный болт = малая площадь опоры. = нужно место под головку ключа.

Болт с шайбой = максимальная площадь опоры. = нужно место под шайбу и соответственно под головку ключа.

Болт под внутренний шестигранник. = малая площадь опоры. = нужно минимальное место.

Если при повороте все выше указанные необходимые моменты выполнены, но какие — то отверстия все равно пересекаются. Тогда посмотрите, что это за отверстия в описание к ним. Если это не ключевые отверстия, тогда ими можно пренебречь (просто удаляем это отверстие) или же поиском другого положения детали (поворот).

1) При повороте детали старайтесь, чтобы отверстия поворачиваемой детали находились на максимально равном расстоянии от отверстиий статической детали. В дальнейшем это позволит более простым способом подобрать вид головки крепежного болта двигателя.

2) Если вам что — то не понравилось вы можете вернуться на шаг назад (Ctrl+Z или стрелкой направленной против часовой стрелки)

3) В дальнейшем, даже после фиксации, если вам нужно будет повернуть деталь, делайте все теже шаги. Единственное придется попотеть с выделениями всех объектов детали, не захватив при этом другую деталь.

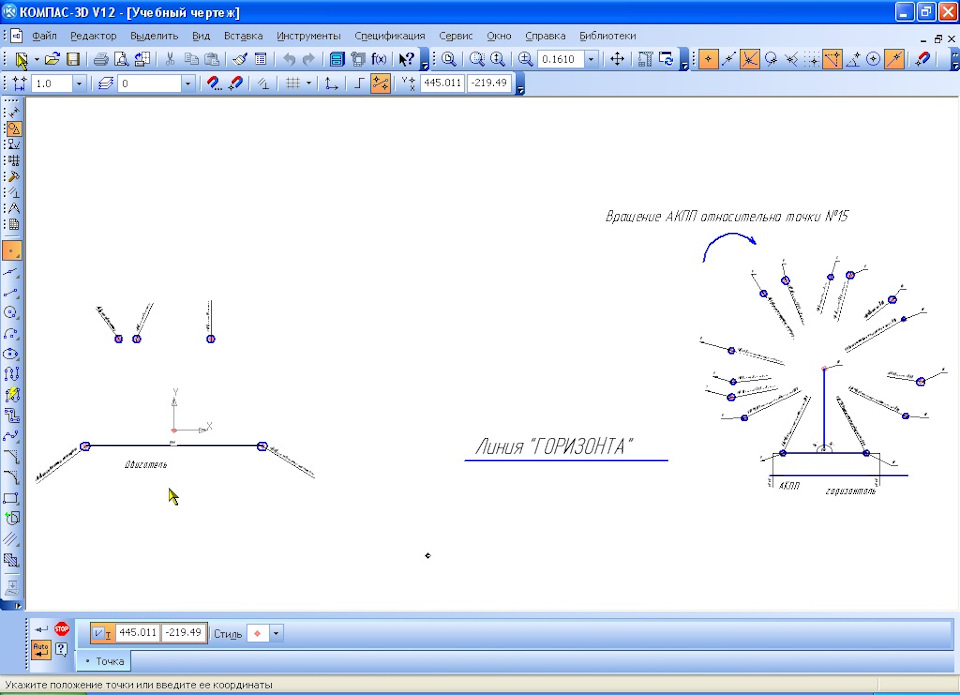

Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 7

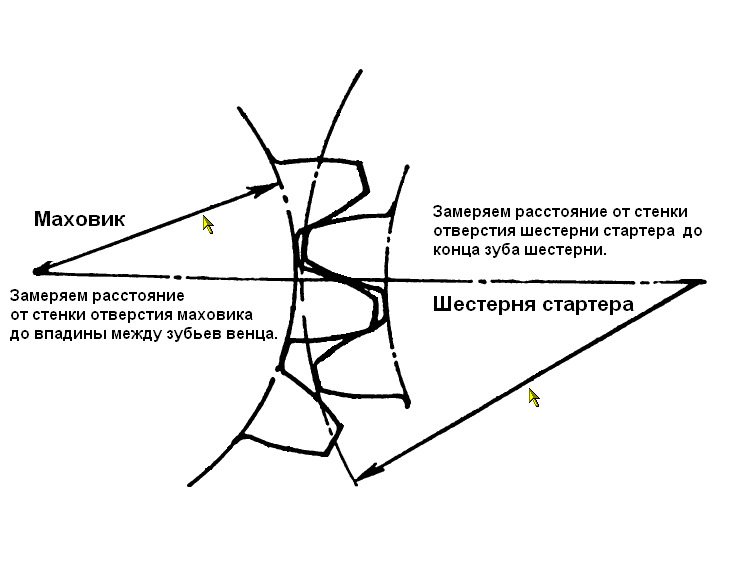

Подбор расположения стартера.

Понадобиться:

1)Маховик.

2)Стартер.

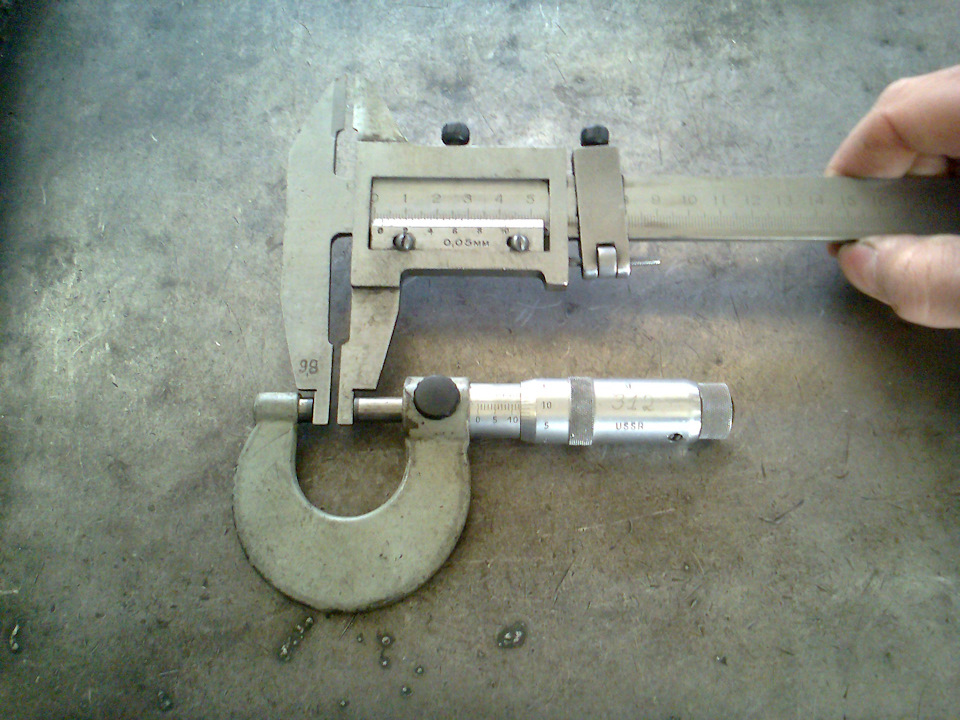

3)Штангенциркуль на 250 мм.

1) Замеряем радиус маховика.

а) Замеряем диаметр отверстия маховика. (Ф35,1мм)

б) Замеряем расстояние от стенки отверстия маховика до впадины между зубьев венца.

(Замерять острыми губками штангенциркуля) (116,3мм)

в) Формула (Диаметр отверстия маховика : 2 = радиус отверстия маховика)

Пример: (мои данные) Ф35,1мм : 2 = 17,55мм (радиус отверстия маховика)

г) Формула (Радиус отверстия маховика + Расстояние от стенки отверстия маховика до впадины между зубьев венца = Радиус маховика)

Пример: (мои данные) 17,55мм + 116,3мм = 133,85мм

2) Замеряем радиус шестерни стартера.

Есть два варианта промера:

I) Если зубья шестерни расположены симметрично друг другу относительно оси. Стартер разбирать не нужно. Это самый легкий вариант = измеряем наружный диаметр и находим радиус. Но есть вероятности погрешности: не подлезть штангелем (зависит от стартера).

II) Если зубья шестерни расположены асимметрично друг другу относительно оси. Нужно разбирать стартер. Это более трудоемкий вариант, но самый точный. (такие же действия, что и с маховиком за исключением, второе расстояние нужно брать до конца зуба шестерни)

Я делал замеры вариантом II)

а) Замеряем диаметр отверстия шестерни стартера. (Ф14,3мм)

б) Замеряем расстояние от стенки отверстия шестерни стартера до конца зуба шестерни.

(Замерять острыми губками штангенциркуля) (8,8мм)

в) Формула (Диаметр отверстия шестерни стартера : 2 = радиус отверстия шестерни стартера)

Пример: (мои данные) Ф14,3мм : 2 = 7,15мм (радиус отверстия шестерни стартера)

г) Формула (Радиус отверстия шестерни стартера + Расстояние от стенки отверстия шестерни стартера до конца зуба шестерни = Радиус шестерни стартера)

Пример: (мои данные) 7,15мм + 8,8мм = 15,95мм

Как сделать переходную плиту?

Мужики подскажите. Надо сделать переходную плиту под мой двигатель, двигатель с рено 5…Как сделать чертёж переходной плиты? Как вообще примерять его к коробке? какие нюансы кроме того что надо центровать с первичным валом… И что делать с выжимным и сцеплением? Или всё же бросить эту затею.взять двигатель копеешный и пойти по стопам протоптанным ?

переходная плита

#1 vagabund2013

#2 reeNUT

подскажите кто делал переходные плиты,интересуют чертежи,и подробности

#3 Фронтавод

подскажите кто делал переходные плиты,интересуют чертежи,и подробности

#4 vagabund2013

в чём проблема обрисовал и вырезал план шайбу

Уверен, что ни здесь, ни где-нибудь еще, никто не ответит тебе на этот вопрос.

Если хочешь делать такой своп, то придется делать его самому, а потом уже выкладывать сюда фото и чертежи

#5 Justice

#6 gecte

#7 vagabund2013

Если диаметр маховика на устанавливаемом моторе не больше родного(2.3),то всё возможно выполнить из 10мм.листа, разметить при помощи токарного станка.По наружному контуру после разметки и точной подгонке, можно и обычным газовым резаком по металлу вырезать. КПП лучше снять и уже по месту с детальной примеркой делать разметку(есть КПП крепления которых к двигателю расположенны строго по окружности- это намного упростит работу,на КПП 2.3 этого нет ,поэтому возникнут трудности. Сам за свою практику делал несколько таких переходных пластин,иногда даже приходилось и маховик протачивать(чтобы последний смог поместиться в колоколе присоединяемой КПП) Всё работало после без проблем,но просчитывать всё приходилось не раз ,и не два.

#8 Фронтавод

есть КПП крепления которых к двигателю расположенны строго по окружности-это как?подробнее пожалуйста

#9 vagabund2013

совместить на одну ось ось кпп и ось двс и только потом делать отверстия в план шайбе

#10 gecte

совместить на одну ось ось кпп и ось двс и только потом делать отверстия в план шайбе

#11 VladTr

Если диаметр маховика на устанавливаемом моторе не больше родного(2.3),то всё возможно выполнить из 10мм.листа, разметить при помощи токарного станка.По наружному контуру после разметки и точной подгонке, можно и обычным газовым резаком по металлу вырезать. КПП лучше снять и уже по месту с детальной примеркой делать разметку(есть КПП крепления которых к двигателю расположенны строго по окружности- это намного упростит работу,на КПП 2.3 этого нет ,поэтому возникнут трудности. Сам за свою практику делал несколько таких переходных пластин,иногда даже приходилось и маховик протачивать(чтобы последний смог поместиться в колоколе присоединяемой КПП) Всё работало после без проблем,но просчитывать всё приходилось не раз ,и не два.

Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 1.

Универсальный метод снять координаты центров крепежных отверстий и валов.

Так как на DRIVE2 стоит ограничение по количеству фоток в статье, я буду основные фотки выкладывать в статье, а второстепенные выкладывать в комментариях.

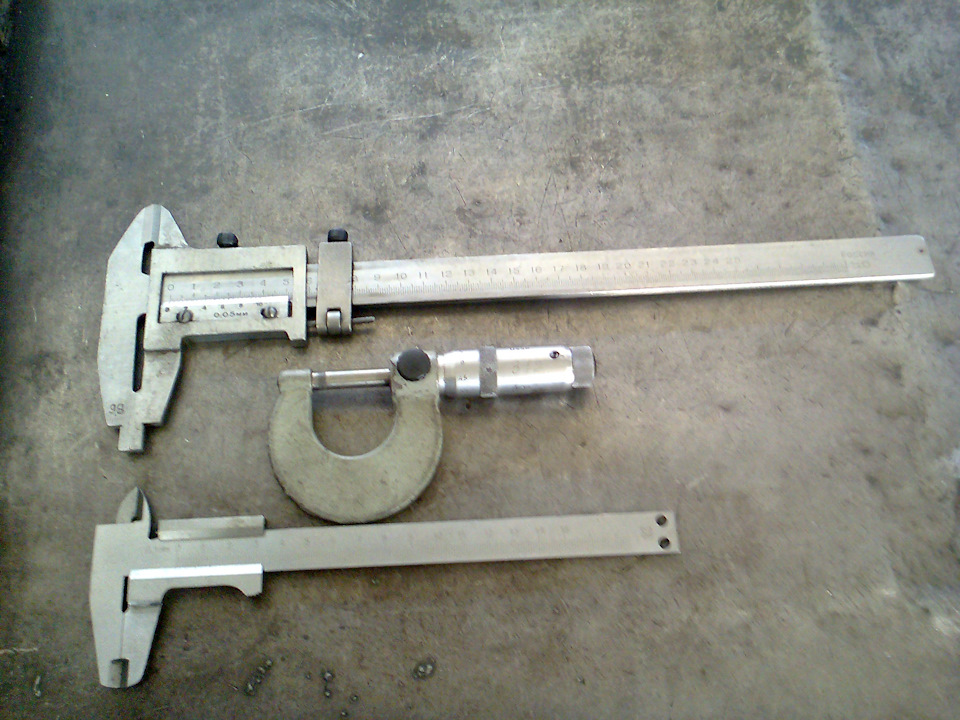

Материалы и инструмент:

1)Толстое стекло (лучше толщиной 5-6 мм. (поверхность максимально ровная)).

Размеры стекла должны перекрывать деталь.

2)Бумажные зажимы. (Фото в комментариях)

3)Толстый картон (толщина 3-4 мм. (не гофрированный)).

4)Центровочные керна (керна для отверстий + керна для валов).

5)Штангенциркуль на 250 (цена деления минимум 1 десятка (0,1мм))

6)Микрометр 0-25мм.

7)Штангенциркуль («колумбик»).

8)Программа КОМПАС. Можно любую другую, но в этой мне проще и удобней.

9)Миллиметровка (для моих размеров я нашел только в рулоне) Она нужна лишь для удобства можно обойтись и без неё.

10)Металлическая линейка длиной 500 мм.

11)Карандаш.

12) Гофрированный картон можно и обычный.

13)Малярный скотч для удобства лучше брать широкий.

14)Высокий крепкий стол (для удобства, чтоб не ползать на карачках).

15)Обратный молоток.

17)Оправки под обратный молоток для глухих отверстий и валов.

18)Оправки для запрессовки центровочных керн (материал медь, бронза, алюминий, фторопласт).

19)Бородок (для извлечения центровочных керн из сквозных отверстий (материал сталь; цветные металлы приветствуются).

20)Молоток или кувалдочка.

21)Резьбомер. (Промер шага резьбы) (Фото в комментариях)

Не важно с какого агрегата нужно снять координаты отверстий.

Свой метод я покажу на примере снятия координат с АКПП. Двигатель рассматривать не буду, так как все идентично. Главное это принцип.

Процесс снятия координат:

1)Этот шаг чисто для удобства можно обойтись и без него. Он помогает избежать эффекта зеркальности при переносе подробностей о отверстиях и не перепутать отверстия.

Малярным скотчем оклеиваем плоскость АКПП методом перехлеста (эффект «черепицы»).

а)Очерчиваем торец корпуса АКПП карандашом.

б)Отлипляем бумажный лист из скотча от поверхности АКПП и приклеиваем его на гофракартон (картон от коробок бытовой техники).

2)Промеряем крепежные отверстия АКПП (детали) и вала, а так же центровочные отверстия.

б)Отверстия с резьбой. Штангель («колумбик») + резьбомер вам в помощь. Основная задача узнать точно шаг. (как правило в автомобильном крепеже идет шаг резьбы 1,25)

в)Вал АКПП промеряется микрометром. При замере вала нужен ещё один размер: высота от шейки вала (та которую замеряем; Ф) до торцевой поверхности АКПП. Этот размер нужен, чтобы все керна были в одной плоскости (на ровне). Лучший способ промерить этот размер: на торец АКПП на ребро ставиться штангенциркуль на 250. Затем глубиномером «колумбика» упираемся в основание шейки измеряемого диаметра, а вторым концом «колумбика» упираемся в ребро штангенциркуля на 250. Из полученной высоты вычитаем ширину штангенциркуля на 250, вот и получилась искомая высота.

(Фото в комментариях)

3)Записываем размеры на отпечатке торца АКПП (на бумажном листе из малярного скотча ), а также Ф; резьба; что именно крепят данные отверстия посредством болта; отверстия под центровочные штифты. Так же советую эти данные перенести на фото торца АКПП. (облегчит перенос данных в программу КОМПАС)

4)При изготовлении центровочных керн все посадочные размеры делаются в «0» (токаря поймут). Высота всех керн должна быть одинаковой, особо это касается вала АКПП.

Так же нужно будет изготовить оснастку: обратный молоток, насадки для обратного молотка под керна с глухими отверстиями и вал АКПП, оправки для запрессовки центровочных керн, бородок для извлечения керн из сквозных отверстий.

Как из «Жигулей» сделать электрокар своими руками (много фото)

Электрификация транспорта шагает по планете. Сегодня любой начинающий кулибин может собрать электрокар на базе старых «Жигулей».

Собственно для этого нужно заказать из Китая электромотор подходящей мощности, блок управления или контроллер и приобрести сами батареи. Некоторые китайские компании предлагают купить весь набор в сборе с инструкцией по установке.

Основные серьезные переделки будут касаться только крепления электромотора и изготовления переходной плиты для соединения электродвигателя со штатной коробкой передач.

Сегодня наткнулся на очередную видео инструкцию по переделке обычного ВАЗ 2106 в электрокар с запасом хода 200 километров. Давайте посмотрим, как это делается.

Для начала нужно выкинуть на помойку ДВС, выхлопную систему, генератор, навесное. По сути нужно оставить только штатную коробку и элементы трансмиссии.

Теперь необходимо соединить электромотор с коробкой передач, то есть сделать из них единое целое. Некоторые для этого делают переходную плиту. Но можно сделать более дешевую конструкцию сваренную из обычных уголков. Для этого примеряем электродвигатель к коробке и снимаем размеры.

Теперь необходимо из уголков сварить переходную плиту, плюс раму для электромотора, что бы поставить его на штатные места крепления (подушки двигателя).

В качестве основного элемента сцепления послужит специальная соединительная муфта с датчиком оборотов. С одной стороны в муфту втыкается вал электромотора, с другого конца втыкается первичный вал КПП. Это изобретение китайских инженеров позволит обойтись без сцепления, как такового. Датчик оборотов нужен за контролем того, чтобы коробка не развалилась от мощи самого электромотора. Ведь предельные обороты у электродвигателя выше, чем обороты у обычного бензинового мотора.

В общем коробка с помощью уголков сваренных в переходную плиту и приваренной рамой для крепления электромотора на штатные подушки собраны.

Можно ставить всю конструкцию на штатные крепления в моторный отсек ВАЗ — 2106. Сколько места лишнего образовалось ;-)))

Поехали дальше, теперь нужно установить контроллер. То есть мозги силового агрегата. Именно контроллер будет подавать электричество на двигатель. Чем больше электричества, тем выше обороты. То есть чем сильнее вы жмете на педаль газа, на которой теперь висит датчик, тем быстрее едите.

Кстати, вместе с набором по переделке любого авто в электрокар китайцы предлагают подробную инструкцию. Правда на китайском языке. Примерно такую.

В принципе осталось собрать батареи в единый блок и бросить их в багажник. Хотя зачем в багажник, когда полно места под капотом.

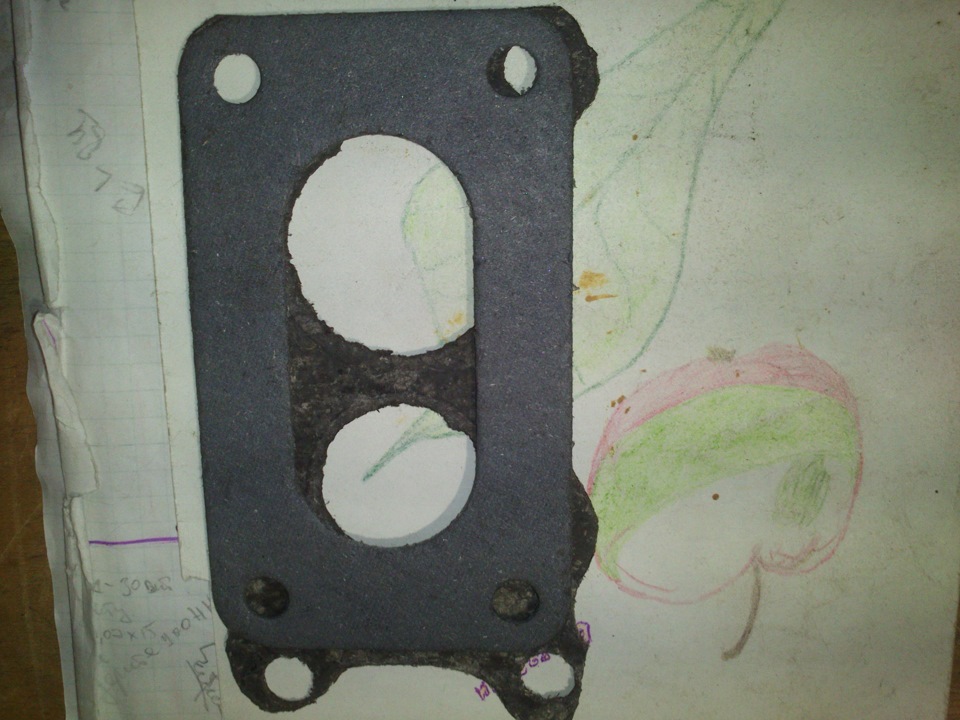

Toyota Corona путь самурая 侍の道 › Бортжурнал › Изготовление переходной плиты под карбюратор ДААЗ 2105

В общем стоит авто долго, не заводиться не в какую, решил снять родной японский карбюратор — вдруг получиться с ним что — либо сделать. Но как оказалось во впускном коллекторе стоит уровень бинзина 3 мм!

Стало все ясно чего авто не заводиться — воздуха нет! одно топливо льется! как из ведра! Надежды на возрождение родного карба отошли из мыслей.

Стало очевидно что все же пора заняться переходной плитой для замены на ДААЗ. Давненько были мысли, да только то времени то желания то материала не было под руками. В общем снял родной карб, прокладку под ним, и уже по ее форме и прокладке от ДААЗ — нарисовал что в итоге планировал получить.

Материал взял типа пластика (както хитро называеться) в общем коричневый и под сверлом горит.

Новый карбюратор крепеться к плите с одной стороны двумя болтами вкручиными в переходную плиту, и одниой совпавшей шпилькой, 4ю шпильку пришлось вообще вывернуть т.к. она смещена и не как не выйдет прикрутить карбюратор с плитой!

Когда плита уже была готова дошли руки до карбюратора — переставил на ДААЗ площадку на которую крепться тросики.

Далее все это доро было примерно друг к другу.

Перед установкой на авто 20 грамовым шприцем постарался по максимуму что смог убрать бензин с коллектора — в итоге грам около 100 было!

Далее вытерев поверхности вкрутил новую шпильку, начал устонавливать железку, прокладки, и решил не ставить родную плиту — сразу на прокладку идет переходная плита, прокладка естественно под карбюратор, и он родимый сверху прикручиваеться в 3х местах: 2х в резьбу что нарезана в переходной плите

третье крепление — новая длинная шпиьлка. Сама переходная плита крепеться еще двумя гайками к родным шпилькам коллектора — длинны хватает, т.к. переходная плита такой же толщины что и родная плита.

Пока что осталось подключить тросики, шланг подачи бензина к насосу, и подать «+» на эл/магнитный клапан.

В общем будет свободная минутка в светлое время суток, буду продолжать. Есть надежды что заведеться…

Лада 2106 внедрение АКПП › Бортжурнал › Метод изготовления переходной плиты под любой двигатель и коробку. Часть 10

Варианты способов изготовления переходной плиты.

а) Вырезается заготовка газосваркой или ручной плазменной резкой.

б) Кернится центр заготовки.

в) Переносится координаты точек радиусолинейным методом.

г) Сверлятся отверстия.

д) Вырезается внутренний контур переходной плиты.

е) Нарезается резьба.

Плюсы:

Самый дешевый способ.

Минусы:

Большая вероятность увода отверстий от центра при сверловке. (в ручном методе)

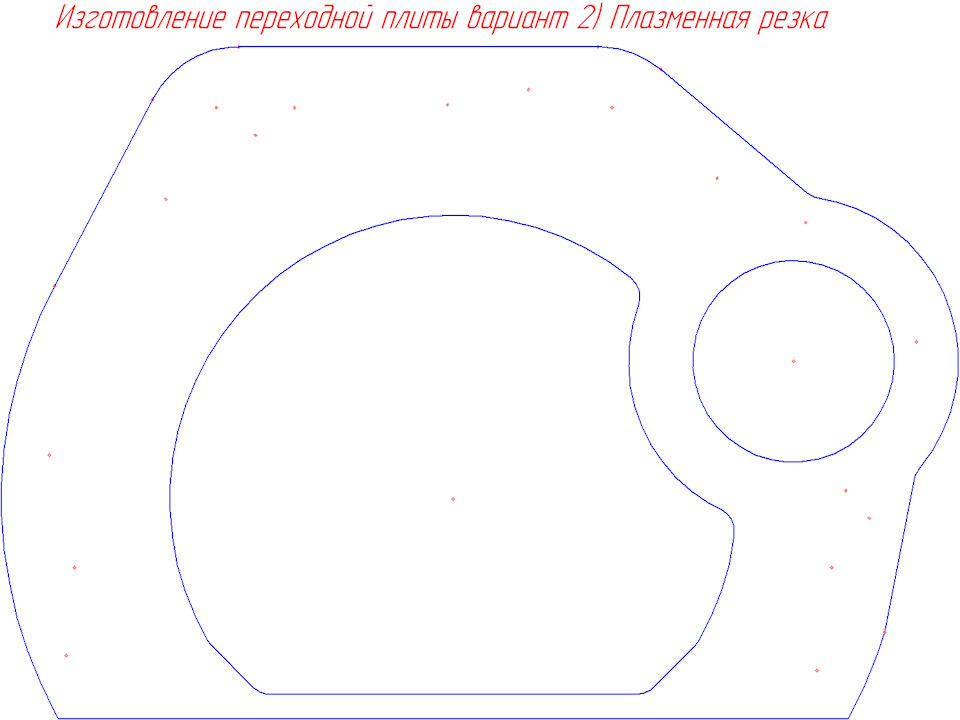

2) Плазменная резка.

а) Вырезается внешние и внутренние контура, а так же проставляются точки — центра отверстий переходной плиты на станке плазменной резки.

б) Сверлятся отверстия на сверлильном станке при помощи искателя центра отверстий.

в) Зенкеровка потайных крепежных отверстий двигателя.

г) Нарезается резьба.

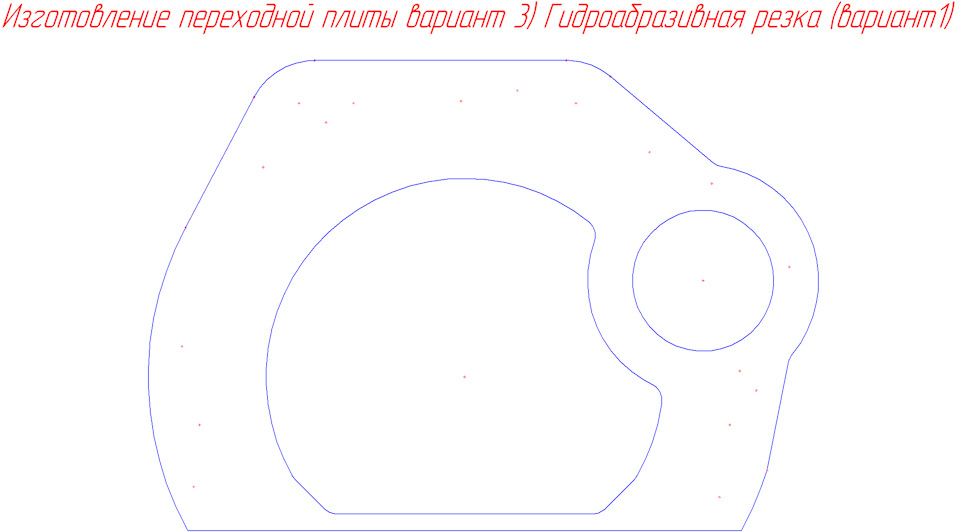

3) Гидроабразивная резка.

1) Если делать сразу нужную толщину (в моем случае 20мм).

а) Вырезается внешние и внутренние контура, а так же проставляются точки — центра отверстий переходной плиты на станке гидроабразивной резки.

б) Сверлятся отверстия на сверлильном станке при помощи искателя центра отверстий.

в) Зенкеровка потайных крепежных отверстий двигателя.

г) Нарезается резьба.

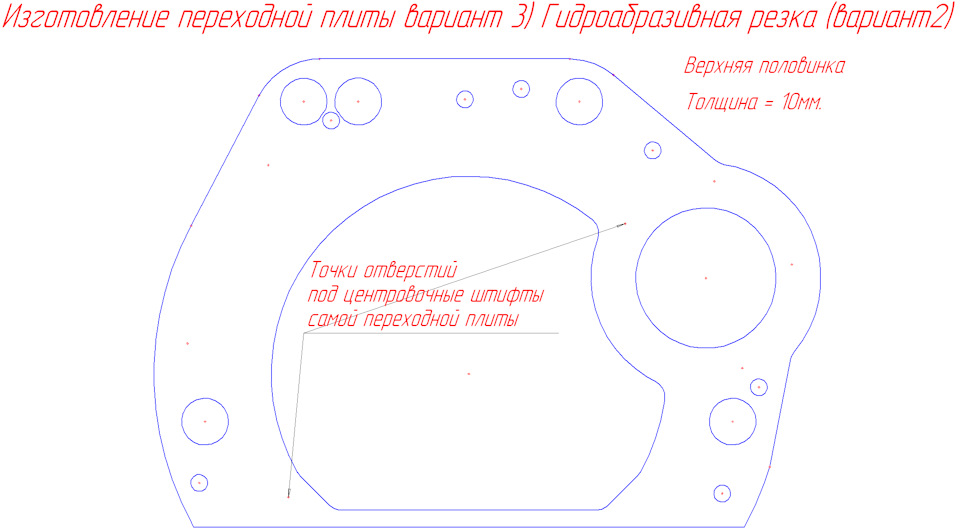

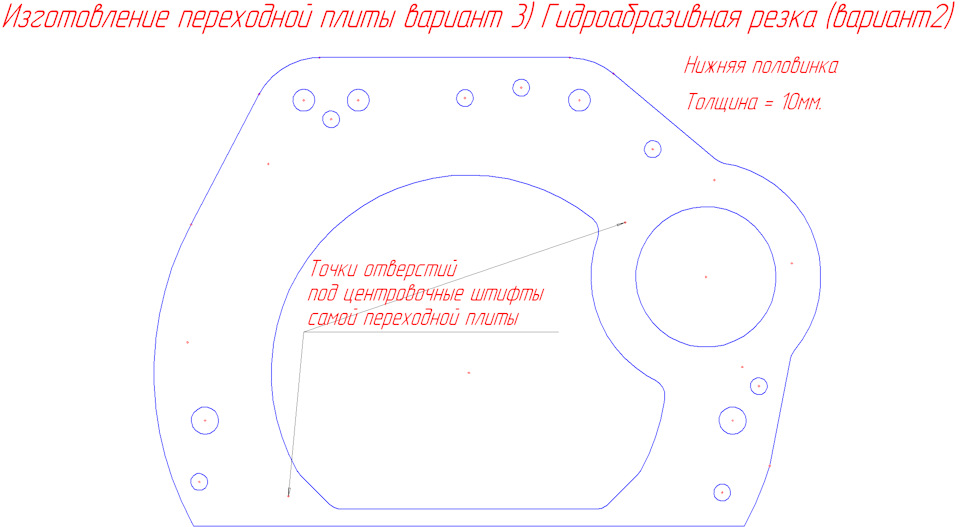

2) Если делать сборную из двух частей.

а) Вырезается внешние и внутренние контура, а так же отверстия переходной плиты под резьбу на станке гидроабразивной резки.

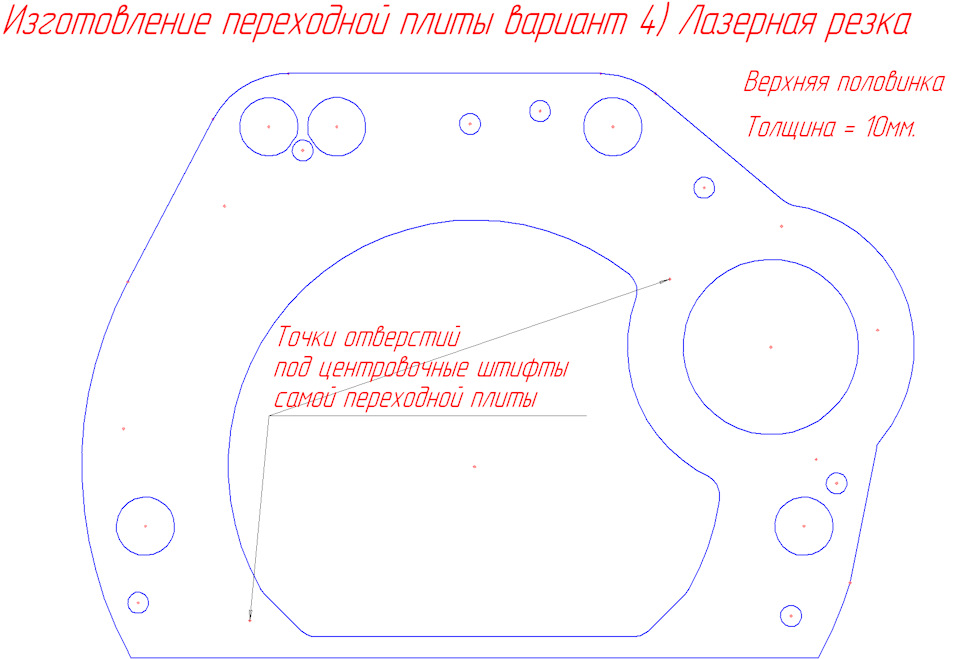

В моем случае это две плиты толщиной 10 мм. Для каждой половинки свой чертеж.

Верхняя половинка = Отверстия потай двигателя и крепежные отверстия АКПП с диаметрами под резьбу + Отверстия под центровочные штифты самой переходной плиты + Отверстия диаметром меньше толщины материала проставляется точками.

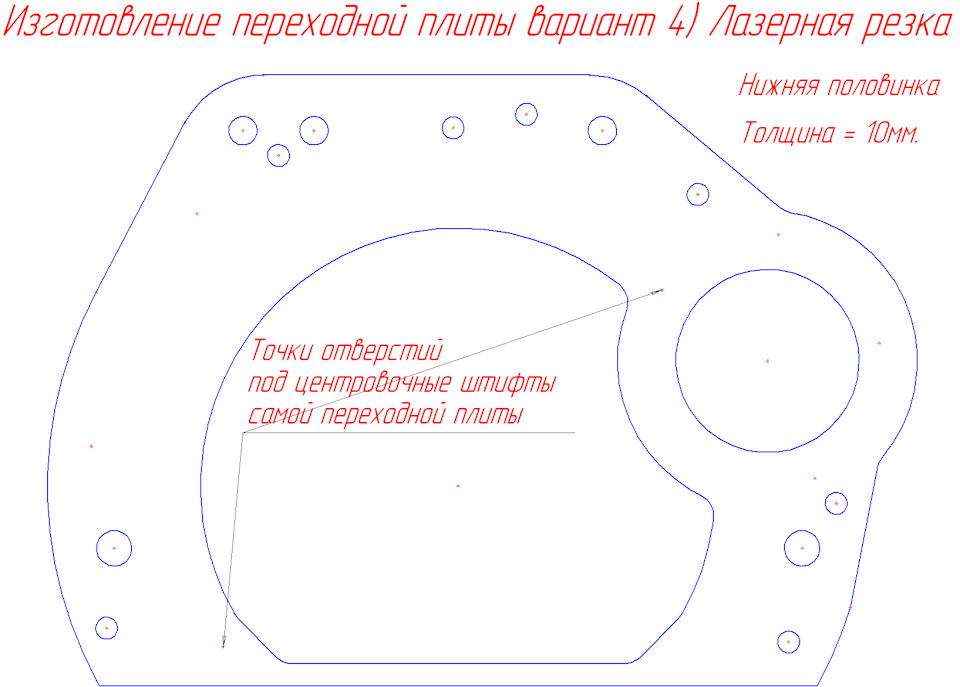

Нижняя половинка = Крепежные отверстия АКПП с диаметрами под резьбу + Отверстия под центровочные штифты самой переходной плиты + Отверстия диаметром меньше толщины материала проставляется точками.

б) Обе половинки штифтуюся между собой центровочными штифтами.

в) В свободных местах сверлятся и нарезается резьба для стяжки половинок болтами.

г) По торцу переходных плит варятся сплошные прерывистые швы (длина шва приблизительно 15-20мм).

д) Нарезается резьба.

Плюсы:

Отличное качество кромки среза.

Может резать очень толстые материалы по прямому и криволинейному резу, кроме диаметров отверстий.

Минусы:

Космическая цена.

Нужно найти хорошую фирму по гидроабразивной резки ( хороший станок с грамотным оператором).

Могут прорезать качественно, отверстие не больше толщины материала.

Есть конусность среза ( чем толще материал, тем больше конусность).

Делать придется сборную из двух частей или искать лазерную резку, которая сможет резать 20мм.

В моем случае это две плиты толщиной 10 мм. Для каждой половинки свой чертеж.

Верхняя половинка = Отверстия потай двигателя и крепежные отверстия АКПП с диаметрами под резьбу + Отверстия под центровочные штифты самой переходной плиты + Отверстия диаметром меньше толщины материала проставляется точками.

Нижняя половинка = Крепежные отверстия АКПП с диаметрами под резьбу + Отверстия под центровочные штифты самой переходной плиты + Отверстия диаметром меньше толщины материала проставляется точками.

б) Обе половинки штифтуюся между собой центровочными штифтами.

в) В свободных местах сверлятся и нарезается резьба для стяжки половинок болтами.

г) По торцу переходных плит варятся сплошные прерывистые швы (длина шва приблизительно 15-20мм).

д) Нарезается резьба.

Плюсы:

Отличное качество кромки среза.

Минусы:

Космическая цена. (особенно если есть «порог» начальной суммы заказа)

Нужно найти хорошую фирму по лазерной резки ( хороший станок с грамотным оператором).

Могут прорезать качественно, отверстие не больше толщины материала.

Есть конусность среза ( чем толще материал тем больше конусность).

Фрезеровка на ЧПУ станке.

Можно сделать, конечно и на обычном вертикальнофрезерном станке, но тогда нужно чтоб станок был в хорошем состоянии и станочник квалифицированный.

а) На плазме вырезается заготовка нужных размеров.

б) На шлифовальном станке с обоих сторон шлифуется в размер заготовка (Можно обойтись и чистовой фрезеровкой с двух сторон).

в) Фрезеровка на ЧПУ + могут нарезать резьбы прям на станке, если есть соответствующий инструмент.

г) Нарезается резьба.

Плюсы:

Отличное качество поверхности.

Высокая точность позиционирования инструментов.

Минусы:

Очень высокая цена.

По цене такойже как и гидроабразив зависит от фирм и станков, но качество фрезеровки выше всех перечисленных вместе взятых. А так же заказчику остается после получения заказа лишь установить переходную плиту на свое место.

Кстати цена снижается, если у вас есть готовый полностью отчерченный файл переходной плиты в CAD программах. Как правило, это файлы программы AutoCAD. Формат нужен DWG Так как свой чертеж переходной плиты я чертил в КОМПАС-3D V12, а в ней есть экспорт как раз в нужный формат DWG. При конвертации размер не сбивается проверял в AutoCAD, но вам настоятельно рекомендую перепроверить иначе ошибка будет вам дорого стоить.

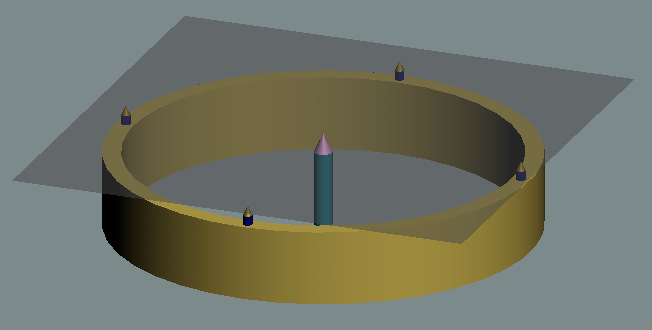

Процесс изготовления моей плиты.

1) На плазме вырезал 2 заготовки круглой формы с отверстием по центру ф100 мм.

1 заготовка = основная заготовка толщиной 22мм из которой будет вырезаться переходная плита.

2 заготовка = «подложка» толщиной 10 мм. Она нужна, что бы фрезеровщик не прорезал стол станка когда будет резать переходную плиту из основной заготовке. (Этот способ снизит стоимость фрезерных работ, так как фрезеровщику не придется выставлять заготовку по высоте в плоскости. Но нужно сначала обсудить этот вариант с фрезеровщиком)

2) Эти две заготовки шлифуются с двух сторон. «Подложка» шлифуется до «чистоты», а основная заготовка в размер 20 мм (рекомендую шлифовать размер в»0″)

Если не нашли шлифовальные станки, можете ободрать эти заготовки на токарном станке ДИП 300 (зависит от размеров самой заготовки) или же на фрезерном, чистовая обработка с двух сторон в размер.

3) Передаем наш файл с чертежом переходной плиты в формате DWG станочнику. Станочник при помощи спец. программы переносит чертеж в программу, где сама эта программа пишет технологический процесс обработки (коды) детали.

На этом этапе, возможно придется докупать инструмент, если у станочника нет в наличии.

4) На фрезерный стол станка сначала ставиться «подложка», сверху ставится основная заготовка.

5) Станочник выставляет нули ( грубо говоря начало координат).

6) Станочник запускает программу станка по фрезеровке переходной плиты.

7) Если у станочника есть необходимый инструмент для нарезания резьбы, тогда эта операция проходит на автопилоте на станке. Ну а если инструмента нет придется резать резьбу вручную или на радиально сверлильном станке или на сверлильном станке с приспособлением.

Основная важность в этом моменте это перпендикулярность резьбы относительно плоскости переходной плиты. Если завалить резьбы, то можно всю проделанную работу кинуть коту под хвост.

FANCLUB-VW-BUS.RU

Клуб фанатов микроавтобусов VW

- Темы без ответов

- Активные темы

- Поиск

- Наша команда

Переходные плиты двигатель-КПП .

Переходные плиты двигатель-КПП .

Сообщение vintovs » 03 сен 2014, 14:03

Есть оборудование для изготовления алюминиевых переходных плит и колоколов . По образцу возможно повторить практически любой колокол . Вес детали до 6 кг .

Сообщение ogurets » 03 сен 2014, 14:12

Сообщение ksenon17 » 03 сен 2014, 14:31

Сообщение *Михалыч* » 03 сен 2014, 16:52

Сообщение михалыч » 03 сен 2014, 17:16

Сообщение allga » 03 сен 2014, 17:35

Контакты,приблизительные цены,чертеж.

Интересно

Только люмин?сталь,чугуний?))

[upd=1409755081][/upd]

Делал в Белоруссии,сделал хорошо,но как то долго-обещали две недели,а вышло 5 недель. Отдал 150$

Сообщение vintovs » 04 сен 2014, 01:01

При толщине плиты 20мм +4мм центрирующий ободок 282 мм = 100 по кусу + доставка. Координаты субару есть и координаты коробки оппозита фольксваген тоже есть . + есть около 5-ти разных двигателей субару в разобранном виде

Есть всё перечисленное , вопрос какие максимальные габариты деталей

Плиты только алюминий

Отказывался несколько раз изготавливать колокол субару- рено UN1 , по причине коммерческой нерентабельности проекта .

Изготавливать модель колокола для одной отливки — потеря времени . Отлить по образцу — нет проблем .

Сообщение Евген87 » 04 сен 2014, 08:39

Сообщение vintovs » 05 сен 2014, 00:47

[upd=1409908109][/upd]

Плиты или колокол практически под любой двигатель , ограничение только по габаритам : наружный диаметр 500мм , максимальная высота 300 мм. , вес 6 кг.

Для изготовления плиты достаточно картинки с точными размерами , контур плиты , центр коленвала и две координаты каждого отверстия от центра коленвала X , Y .

Для изготовления колокола ( повторить в единственном варианте ) нужен образец. По образцу возможно повторить практически любой вариант .

Сообщение andor 82 » 05 сен 2014, 12:29

Лада 2106 1997, двигатель бензиновый 1.4 л., 74 л. с., задний привод, автоматическая коробка передач — тюнинг

Машины в продаже

Лада 2106, 1999

Лада 2106, 1983

Лада 2106, 1987

Лада 2106, 1992

Комментарии 10

Я прям снимаю шляпу перед подходом к вопросу) — уже ночь а я залип)

Благодарю за отзыв.

Благодарю за отзыв.

Если я вас правильно понял, зазор между маховиком и крепежными упорами на бублике = 0 мм, т.е. маховик прикручен к бублику без зазора.

Рекомендую прочитать все статьи в бортовом журнале с самой первой, так как они всё выставлены в хронологическом порядке. ( В некоторых статьях могут быть продолжения того или иного этапа работ. Во всех статьях старался по максимуму написать полезную информацию)

Определение совместного расположения агрегатов.

Я делал так: чтобы проще было понять где какой элемент находится, я грубо говоря чертил на листке местный разрез с указанием всех размеров деталей, предварительно измерив их. Лучше конечно чертить в масштабе 1:1 для полноты картины, но я так не парился. Набросал все размеры и уже потом считал, что я смогу сдвинуть, а что нет. (Показать проще чем написать) (В масштабе 1:1 можно отрисовать в программе Компас)

1)Сначала нужно измерить все детали (высота, глубина и прочее)

а) Высота прикрученного маховика от торца блока.

б) Толщина переходной плиты.

в) Глубина посадки бублика по середине от торца АКПП.

г) Замер бублика спереди. (вылет под центровочную втулку)

д) Замер бублика сзади. (вылет «вилочного цилиндра бублика», глубина пазов вилки бублика)

е) Замер расположения сальника под бублик в АКПП.

ё) Замер усов маслонасоса АКПП. (глубина залегания усов + их высота)

ж) Замер вала АКПП.

2) Все полученные данные чертим на бумаге либо в программе. Лучше начинать отрисовывать от блока двигателя.

Из ходя из полученных данных чертил (или в уме просчитывал), что куда будет упираться или нет и на сколько. Соответственно в дальнейшем было гораздо проще понять куда можно сдвинуть ту или иную деталь.

Основные параметры которые нужно учитывать следующие:

1) Оптимальный зацеп валов и вилок маслонасоса.

2) Зазор между деталями должен быть не меньше 0,5мм, лучше больше. (Зазор от закуса бублика)

В своем варианте я сначала все рассчитал как описал выше.

Полученный размер позволял подкладывать шайбу между бубликом и маховиком (в этом варианте зазор между деталями был бы минимален), но так как везде будет хороший зацеп и не будет закуса даже без шайбы, то от шайбы я отказался.

Спасибо за такой полный ответ! я так и сделал. Решил оставить зазор между маховиком и бубликом = 1 мм. К стати, когда замерял все эти расстояния в акпп, чтобы рассчитать расстояние от внешнего края колокола до упоров на бублике, у меня получилось 17мм. Мерил по факту = 16,5 мм. Эти расчеты я делал для того, чтобы понять — сел ли бублик на место или нет. Получилось, что сел. А 0,5 мм я списал на погрешность при снятие размеров высоты бублика, его усов, и т.п…

Классная статья, спасибо большое.

А как рассчитать ответную, то есть положение маховика, относительно кпп?

Благодарю за отзыв.

Ответ на ваш вопрос = прочтите все мои статьи из бортжурнала с самой первой и до конца. В этих статьях в хронологическом порядке расписаны все расчеты и нюансы. (Данные статьи вам сильно облегчат жизнь, если задумаете такого рода переделку)

Классная статья, спасибо большое.

А как рассчитать ответную, то есть положение маховика, относительно кпп?

в случае с акпп надо посмотреть руководства по ремонту — там дают отступ пятаков гидротрансформатора от плоскости колокола.

в частности, у айсин часто 18-22-25 мм. так как недоустановка трансформатора, как и его переуглубление чревато улётом сальника маслонасоса, самого маслонасоса и трансформатора.

Источник