- Плазменный станок с ЧПУ — своими руками

- Шаг 1: Планирование и компоненты

- Сборка ЧПУ стола под управлением компьютера с программой Mach3 .

- Ниже описана сборка ЧПУ стола своими руками под управлением компьютера с программой Mach3 .

- ТНС (Torch Height Control ) Автоматический контроль высоты плазменной горелки по напряжению дуги.

- Реально ли сделать своими руками ЧПУ плазморез

- Рабочий стол

- Плазморез

- Направляющие и управление

- Стоимость станка

Плазменный станок с ЧПУ — своими руками

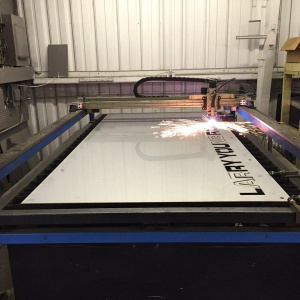

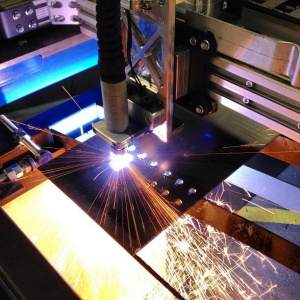

Что такое станок плазменной резки с ЧПУ? Это машина с компьютерным управлением, которая может прорезать любой электропроводящий материал (сталь/нержавеющая сталь/алюминий/медь). Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал.

Я спроектировал и построил этот плазменный резак в своей личной мастерской, используя несколько готовых компонентов вместе с некоторыми сборками, изготовленными на заказ.

Ознакомьтесь со следующими шагами, чтобы получить подробный обзор моей сборки плазменной машины с ЧПУ!

Примечание: данная статья является переводом.

Шаг 1: Планирование и компоненты

Перед тем как начать, мне нужно было ответить на пару ключевых вопросов:

- Насколько большой стол с ЧПУ я хочу сделать?

- Какова максимальная толщина материала, который мне нужно разрезать?

Эти два вопроса будут определять остальную часть вашего проекта. Я решил построить стол, на котором можно разместить лист материала размером 4×8 футов. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Я также включил в дизайн несколько уникальных моментов:

- Опускающиеся ролики для удобства передвижения;

- Система вытяжки для удаления пыли и дыма;

- Система всасывания в точке сопла и водяной затвор для вытягивания мелких частиц вблизи режущего наконечника;

- Съемная режущая поверхность — позволяет мне снять режущую поверхность и вставить поддон для воды для альтернативного метода борьбы с дымом и пылью.

Ниже приведен общий список основных компонентов станка плазменной резки с ЧПУ:

- Аппарат плазменной резки — я решил приобрести плазменный резак Hypertherm Powermax 65 для этой сборки. Эта машина способна резать сталь толщиной 1 дюйм.

- Воздушный компрессор — плазменным резакам требуется подача воздуха для работы и резки материалов. Я выбрал воздушный компрессор Ingersoll на 80 галлонов, у которого не должно быть проблем с обеспечением подачи воздуха из системы.

- Пакет управления двигателем с ЧПУ — это приводы и двигатели, которые управляют движением плазменного резака. Я купил свою систему в компании CandCNC. Эта система включала в себя все 4 шаговых двигателя и драйверы двигателей в одном полном комплекте.

- Основание стола — я изготовил основание стола на заказ, используя поверхность для резки. Основная рама изготовлена из квадратной трубы 2×0.12 дюйма.

- Портальный узел — сюда входят все подшипники, шестерни, зубчатые направляющие и структурные компоненты, составляющие подвижный портал наверху стола. Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

- Программное обеспечение — требуется несколько различных типов программного обеспечения:

- Программное обеспечение для проектирования САПР — программное обеспечение для автоматизированного проектирования позволяет создавать эскизы и конструировать детали перед их вырезанием. AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР.

- Программное обеспечение CAM для плазменной резки — программное обеспечение для автоматизированного производства преобразует ваш эскиз САПР в код (обычно G-Code), который система плазменной резки с ЧПУ может считывать и интерпретировать. Я запускаю SheetCAM в своей системе.

- Программное обеспечение управления ЧПУ — это программное обеспечение считывает G-код и отправляет его двигателям на столе ЧПУ. В моей системе используется управляющее по Mach3 с ЧПУ

- Компьютер — для запуска программного обеспечения ЧПУ и подключения к блоку управления двигателем требуется базовый компьютер.

Источник

Сборка ЧПУ стола под управлением компьютера с программой Mach3 .

Ниже описана сборка ЧПУ стола своими руками под управлением компьютера с программой Mach3 .

Сейчас плазморезы с ЧПУ под управлением компьютера ( Mach3 ) мы не делаем, перешли на применение автономного контроллера ЧПУ с ТНС собственного производства.

ТНС (Torch Height Control )

Автоматический контроль высоты плазменной горелки по напряжению дуги.

«Сделать сложно и дорого — легко. Сделать просто и разумно — гораздо сложнее.» Александр Журба.

Начнём с теории. При включении аппарата плазменной резки на катод (электрод) и деталь подаётся напряжение примерно 300В, т.к. катод и сопло не имеют контакта, разделены изолирующим диффузором, то ничего не происходит ток через эту цепь не идёт. Для «поджига» плазмы используется слабый высоковольтный разряд, длина его дуги до 20-30мм, как искра зажигания у машины или искра от кремния зажигалки. Эта искра создает токопроводящий мостик, через который пробивается рабочий ток. (хочу напомнить, что плазма — проводник). Источник тока плазмы контролирует силу тока, а напряжение имеет большой разбег 70-250В. Чем дальше горелка от детали тем больше длина плазмы тем больше сопротивление цепи вследствие чего выше напряжение. Для того чтобы держать сопло плазменной горелки на расстоянии 2-4мм от детали, нужно ориентируясь по напряжению 90-120В, управлять приводом оси Z .

Существует множество систем контроля высоты по напряжению дуги. И у всех есть свои преимущества и недостатки (в основном проблемы с надёжностью и ремонтопригодностью). Источник тока для плазменной резки в особенности дешёвые китайские излучают огромнейшие помехи во всех диапазонах. Для наглядности достаточно провести эксперимент: прикрепите кусочки проводов к обычному светодиоду, при включенной плазме он будет мигать в другом конце помещения. При работе плазменной резки глушится радио, телевизор, связь и виснут незаземлённые компьютеры.

По этому технологии контроля высоты плазмы с использованием микроконтроллера или полевых транзисторов в большинстве случаев обречены на недолгую и насыщенную настройками жизнь. Помимо прямого пробоя есть ещё и индуктивные наводки, которые представляют особую опасность для слаботочных низковольтных систем.

Сделать систему автоматического контроля высоты плазменной горелки по напряжению дуги на микроконтроллере AVR ( например ATmega8, ATmega32) пара пустяков. Вопрос в ремонтопригодности. Если такая система на микроконтроллере перестанет работать, то отремонтировать её может только её создатель, так же, если изделие на микроконтроллере нуждается в ремонте — то проще сделать новое с нуля , чем чинить чужое.

При разработке системы автоматического контроля высоты плазменной дуги прежде всего было уделено внимание простоте конструкции, и возможности отремонтировать своими силами обычному электрику в любом колхозе или ауле.

Для измерения напряжения плазменной дуги надо использовать высокоомный вход без конденсаторов и стабилитронов, чтобы не уменьшать силу искры поджига. Так же обязательна гальваническая развязка между измеряемым напряжением и исполнительными механизмами. Возможна автономность (от компьютера) работы.

Схема ТНС системы автоматического контроля высоты плазменной горелки ЧПУ плазмореза

Вольтметр имеет три положения (установлены ограничители хода, и отражатель (маленький кусочек фольги)) «Меньше», «Норма», «Больше». В положении «Меньше» срабатывает первый оптодатчик и первое реле, в положении «Больше» срабатывает второй оптодатчик и второе реле, в положении «Норма» оба оптодатчика и реле в выключенном состоянии.

При включении источника тока плазмы напряжение на входе 300В, стрелка отражает луч оптодатчика «Больше», срабатывает первое реле и мотор опускает горелку. Происходит контакт горелки с деталью, загорается плазменная дуга, напряжение падает до 60В, стрелка переходит в положение «Меньше», срабатывает второй оптодатчик и второе реле, мотор поднимает горелку, до тех пор пока не будет положение стрелка «Норма». Когда источник тока плазмы выключается стрелка переходит в положение «Меньше» и второе реле поднимает горелку до срабатывания ограничивающего концевика. (Лампочка (на видео) включена параллельно моторчику для уменьшения холостого «выбега», т.е. без лампочки или гасящего резистора после срабатывания концевика моторчик продолжает вращаться по инерции, а гасящее сопротивление (лампочка) «тормозит» моторчик после отключения питания)

С использованием шагового двигателя и под управлением оси Z программой Mach3

Основа как описано выше, только в приводе оси Z задействована программа Mach3 преимущество данного варианта — точная высота прокола и расширенные настройки ТНС.

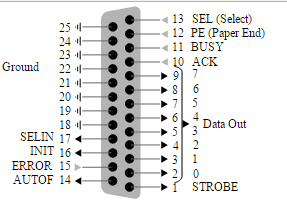

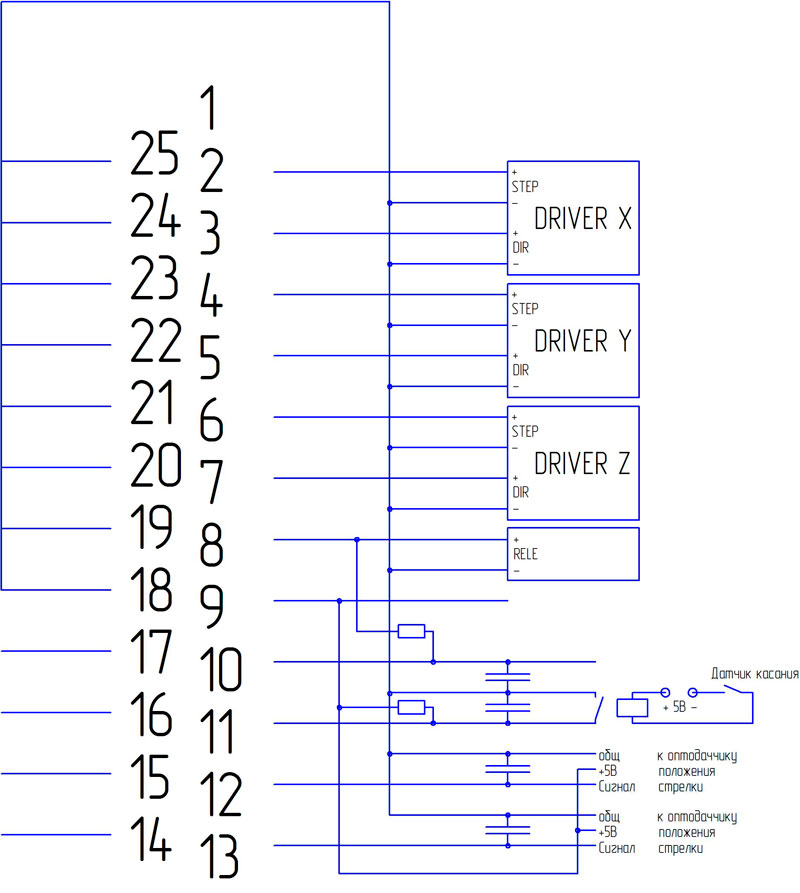

2 — шаг мотора X ,

3 — направление мотора Х,

4 — шаг мотора Y ,

5 — направление мотора Y ,

6 — шаг мотора Z ,

7 — направление мотора Z ,

8 — выход включения плазмы,

9 — выход +5в для подтяжки входов

10 — вход THC ON сигнал включения ТНС,

11 — вход касания поверхности,

12 — вход THC UP сигнал ТНС вверх,

13 — вход THC DOWN сигнал ТНС вниз

Тактика работы: пример G кода

G0 X50.0000 Y 5 0.0000 ‘ холостое перемещение

G31 Z-150 F400 ‘опускаем до касания до -150 со скоростью 400 мм в минуту

G92 Z-4 ‘обозначаем Z как -4

G0 Z1 ‘поднимаемся до 1мм

M3(PLasma On) ‘ включаем плазму

G4 P0.5000 ‘ ждём 0,5 сек

G1 X0.0000 Y 0.0000 F600.00 ‘ рабочее перемещение со скоростью 600 мм в минуту

G4P0.50

M5 (Plasma Off)

G0 Z50 ‘ поднимаем голову на 50мм

M30

или тоже самое можно организовать с применением макросов

C:\Mach3\macros\plasma

m3.m1s

ActivateSignal(Output2) ‘подаем +5В на выход 2 ЛПТ

Code «G31 Z-50 F1000» ‘опускаем до касания до -50 со скоростью 1000

While IsMoving() ‘ Подождать пока произойдет касание

Wend

Code «G92 Z-3» ‘обозначаем Z как -3

Code «G0 Z1» ‘поднимаемся до 1мм

While IsMoving()

Wend

DoSpinCW() ‘включаем плазму

Code «G4 P0.5000» ‘пауза 0,5 сек

Code «F1000» ‘

m5.m1s

Code «G4 P0.5000» ‘пауза 1 сек

DoSpinStop() ‘выключаем плазму

DeactivateSignal(Output2) ‘подаем 0 на выход 2 ЛПТ

Code «G0 Z100»

While IsMoving()

Wend

Тогда тот же код будет таким:

G0 X50.0000 Y 5 0.0000 холостое перемещение

M3(PLasma On) включаем плазму

G1 X0.0000 Y 0.0000 рабочее перемещение

M5 (Plasma Off)

M30

Для редактирования файлов макроса и g- кодов пользуйтесь этим блокнотом https://notepad-plus-plus.org/

Установите программу Pronest

Скопируйте в папку CFF постпроцессор для mach3 Mach3_NO_Z.cff

Настройка Pronest очень простая и русский интерфейс.