Плавник для виндсерфинга своими руками

Проще всего изготовить шверт композитной конструкции — из дерева с покрытием стеклопластиком. На листе авиационной фанеры толщиной 3—6 мм вычерчивают шверт в натуральную величину. Заготовку обрезают по контуру и оклеивают с двух сторон сосновыми или еловыми планками шириной не более 40 мм с таким расчетом, чтобы получить пакет, толщина которого на 1,5—2 мм больше максимальной толщины шверта. Планки кладут на фанеру с учетом расположения годовых колец на торцах так, чтобы избежать коробления при набухании.

После того, как клей высох, пакет обрабатывают по шаблонам до получения во всех его сечениях нужного аэродинамического профиля. Для изготовления шаблонов применяют авиационную фанеру толщиной 1—1,5 мм, либо стеклотекстолит. Делая шаблоны, надо учесть толщину защитного слоя стеклопластика от 0,2 до 0,5 мм с каждой стороны. Стеклопластик надежно защищает древесину шверта от воды, предохраняет ее от сколов и трещин.

На готовом шверте поверхности из стеклопластика зашкуривают, шпаклюют, окрашивают и завершают работу тщательной полировкой.

Шверт, изготовленный таким образом, не лишен недостатков: он тяжелый (около 3 кг) и обладает способностью набухать, в результате чего искажается его форма и снижается гидродинамическое качество. Заменив дерево пенопластом, а фанеру — стеклопластиком, можно получить шверт более долговечный и более легкий. Толщина наружной обшивки из стеклопластика должна быть увеличена до 2 мм.

Описанная технология изготовления швертов отличается большой трудоемкостью, так как приходится затрачивать много времени на обработку профиля каждого нового шверта. Поэтому если речь идет об изготовлении нескольких швертов, лучше всего с первого готового шверта снять стеклопластиковую матрицу, как это делается при изготовлении корпуса. Вес шверта можно уменьшить до 1,5 кг, если в качестве заполнителя применить легкий пенопласт марки ПС-4 (рис. 48).

Заготовку из пенопласта вырезают тоньше на 6 мм, чем сам шверт. Обработку производят с помощью ножа и наждачной шкурки, используя всего один шаблон профиля шверта, изготовленный с учетом толщины наружной обшивки. Заготовка получится на 20—30 мм уже самого шверта.

Технология формования шверта почти не отличается от применяемой для изготовления корпуса. Разница заключается в том, что на одной половинке матрицы ткань обрезают прямо по фланцу, а в другой укладывают с припуском в 20—25 мм по всему периметру шверта. Исключение составляет лишь задняя кромка рабочей части шверта, на которой ткань обрезают без припуска.

После того, как пропитанная связующим ткань уложена в матрицу, сверху укладывают пенопластовый заполнитель, кромки ткани подворачивают, накладывают вторую половину матрицы и стягивают обе части между собой с помощью струбцин или болтов, пропущенных сквозь фланцы матриц.

Хорошее качество склеивания стеклоткани с пенопластом обеспечивается при применении вакуумного мешка, в который помещают матрицу шверта. Но в этом случае матрица должна иметь толщину не менее 12—15 мм.

На парусных досках, снабженных швертом, плавник несет вспомогательную роль в создании гидродинамической силы, препятствующей дрейфу; его основная задача — обеспечение устойчивости доски на курсе. В виндсерфинге на многих парусных досках типа «фан» шверта нет. В этом случае необходимые поперечные гидродинамические силы сопротивления дрейфу создаются в основном за счет нескольких плавников.

По форме различают несколько типов плавников: эллиптические, трапециевидные, «плавник акулы» (рис. 49).

При движении с большими скоростями по взволнованной поверхности воды плавники работают в условиях аэрации — прорыва воздуха с поверхности воды в зону разрежения на боковой поверхности плавника. Доски типа «фан» часто движутся в пене, возникающей в результате разрушения волны, что приводит к возникновению воздушного пузыря на плавнике и в результате — резкому уменьшению гидродинамических сил, препятствующих дрейфу доски. Стремление избежать этого эффекта привело к созданию оригинальных по форме моделей плавников «твист», «бумеранг», «нога», «футбол» (рис. 50). Расположение, форма и площадь плавника оказывают большое влияние на устойчивость парусной доски.

Гоночные парусные доски снабжаются обычно одним плавником, чаще классической формы — «акулий плавник».

Количество и расположение плавников на досках типа «фан» выбирается исходя из их назначения. Скоростные глиссирующие доски имеют один сильно развитый плавник. На слаломных досках применяют три плавника, располагая два небольших плавника впереди, симметрично относительно ДП, и один, большей площади, в корме. Иногда плавники на глиссирующих парусных досках располагают под углом к ДП, учитывая направления потока воды по днищу доски (рис. 51).

Плавники изготовляются по той же технологии, что и шверты. Особое внимание следует уделить форме профиля, если плавник делается для парусной доски типа «фан». Важно также тщательно обработать переднюю кромку плавника.

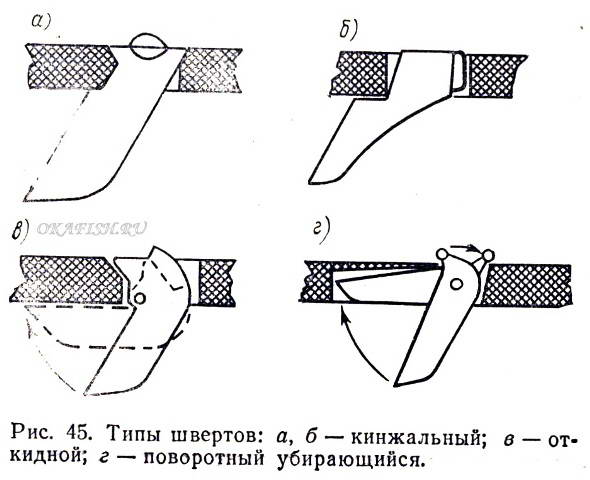

Они бывают откидные и убирающиеся в колодец. Качающиеся шверты освобождают руки спортсмена — при необходимости убрать шверт сделать это можно движением ноги.

При плавании под острыми углами к ветру шверт должен развивать максимальную эффективность, поэтому его заглубляют полностью. На попутном курсе при свежих ветрах возникает эффект планирования на шверте. Чтобы от него избавиться, надо уменьшить боковую силу, возникающую на шверте. Это делается путем откидывания шверта, причем одновременно точка приложения гидродинамических сил смещается в корму. Доска становится устойчивее на курсе, управление ею облегчается. При определенном расположении оси вращения шверта его можно сделать полностью убирающимся в швертовый колодец (см. рис. 45,г). Если толщина корпуса доски меньше ширины шверта, то его часть будет выступать над палубой. Недостатком этой конструкции является большая длина швертового колодца, открытая щель которого в днище при лавировке заметно увеличивает сопротивление доски движению вперед.

На досках типа «фан» применяются убирающиеся в колодец шверты специфичной формы и конструкции. Они эффективны при движении в бейдевинд и легко фиксируются в промежуточных положениях на полных курсах (рис. 46).

Наиболее важная характеристика помимо площади, влияющая на качество работы шверта — профиль его поперечного сечения.

Существует множество аэродинамических профилей, отличающихся относительной толщиной (отношение максимальной толщины профиля к его хорде), а также положением максимальной толщины. Относительную толщину и отстояние максимальной толщины от входящей кромки (носика) профиля принято указывать в процентах хорды. Так, существуют профили с расположением максимума на 30, 45, 50 и даже 60 % хорды от «носика», с относительной толщиной 5 и 20 %, с «хвостиком» вогнутой формы — так называемые S -образные профили.

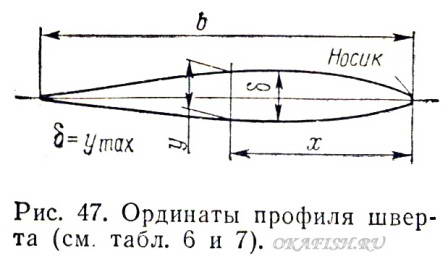

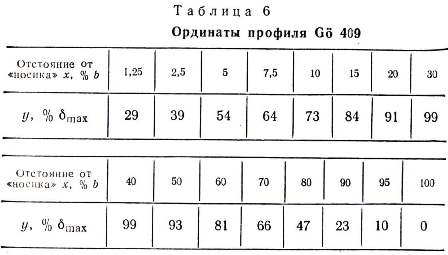

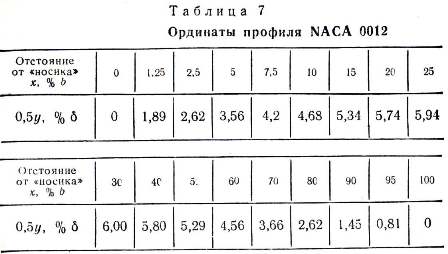

Из всего многообразия аэродинамических профилей, предлагаемых в специальных атласах, для швертов парусных досок необходимо выбрать такие, которые дают максимальную подъемную силу при минимальном лобовом сопротивлении на сравнительно малых углах атаки 5—10° и в определенном довольно широком диапазоне скорости — от 0 до 10 м/с. Опыт показывает, что оптимальные результаты можно достичь, если шверт будет иметь относительную толщину 9—12 % при максимальной ординате, расположенной на расстоянии 30—40 % хорды от «носика». Хорошо зарекомендовали себя шверты с гётингенским профилем Go 409 и NASA 0012, ординаты которых приведены в табл. 6 и 7, рис. 47.

При изготовлении шверта необходимо обратить особое внимание на точность его профилирования. Даже небольшие отклонения от профиля заметно скажутся на гидродинамическом качестве киля — доска будет ходить с большим дрейфом и уступать по скорости лодкам соперников.

Источник

Как сделатъ плавник(John Pilling)

Я делал плавники своими руками для себя несколько лет и могу сказать, что не каждый виндсерфер сможет отличить плавник сделанный дома от фабричного. Единственное о чем стоит беспокоится, это о том, когда и какой плавник использовать — малые паруса требуют маленький плавник,большой . 🙂 Начал я с того, что разогнавшись как следует и не зная как тормозить, со всего маху вылетел из воды на пляж и соответствено сломал единственный плавник. Я не мог поверить и понять, почему плавник стоит таких бешенных денег и решил сделать новый своими руками.

Оборудование

Расходники

500мл полиэстревой или эпоксидной смолы. Я предпочитаю работать с эпоксидкой поскольку она имеет более долгое время застывания и не такая вонючая. Если Вы решите работать с эпоксидкой, то помните что пока она будет застывать температура в помещении должна быть около 22°. Вам понадобится также стеклоткань. Количество необходимой ткани зависит от ее веса. Например чтобы получить плавник толщиной 12мм понадобится 40-50 слоев 4-х унцевой ткани (135гр -2 ). Это около 4м 2 . Если вы будете использовать рогожку из скрученной нити, то её Вам понадобиться меньше, но плавник будет содержать больше смолы и не будет таким плотным и крепким. Да, и еще понадобиться ацтон, чтоб потом отмыться.

Дополнительную информацию о материалах можете посмотреть на сайте FibreGlast Developments Corp.

Процесс

Порежте всю ткань на прямоугольники. Натрите форму автомобильной полиролью и дайте ей высохнуть. Отшлифуйте до блеска. Повторите процесс хотя бы 3 раза, чтоб быть уверенным, что полученный в конце ламинат можно будет легко отделить от формы.

Оденьте латексные перчатки ибо сейчас будет очень грязная работа!

Сделайте смоляную смесь, как написано в инструкции по ее применению. ПРЕДУПРЕЖДЕНИЕ — лучше готовить смолу партиями по 250мл., чтобы она не успевала застыть пока Вы будете ламинировать. Налейте немного смолы на поверхность и размажьте ее по всей поверхности с помощью мягкой губки(идеально подходит губка для мытья посуды. Не путать с тряпкой :). Положите слой стеклоткани и используя губку придавите ткань к форме так чтоб ее пропитала смола. Ткань нужно выкладывать так, чтобы волокна шли параллельно оси плавника. Положите следующий слой и продолжайте придавливать. Добавляйте слои до тех пор пока смола продолжает пропитывать их. Очень важно чтобы ткань была пропитана как можно меньшим количеством смолы, слишком много смолы приведет к тому, что плавник будет слабым. Слишком мало смолы приведет к тому, что в плавнике будут пустоты и он быстро расслоится. Повторяйте, описанный выше, процесс до тех пор пока вы не достигните 12мм толщины.

Теперь, если хотите, вы можете расслабиться пока не застынет ламинат. Я оставляю его на день, если использую эпоксидку, или на пару часов, если использую полиэстер. Но если Вы хотите избавиться от пустот и сделать абсолютно плоский ламинат, Вы должны накрыть ламинат другим алюминиевым листом(также натертым ваксой и того же размера). Засуньте получившуюся конструкцию в целофановый пакет. А сверху оденьте еще один большего размера к которому приделана трубка от водяного сифона. Это создаст вакуум в пакете, что вытянет оставшийся воздух и, используя атмосферное давление, сожмет ламинат пока он застывает.

Когда смола застынет, нарисуйте на ламинате план плавника, но не забудте сверху оставить место для головы плавника(части которая будет вставляться в гнездо для плавника). Чертеж стандартной головы плавника вы можете увидеть ниже по тексту. Если на доске гнездо системы «Tuttle», то проще всего сделать стандартную голову и приобрести переходник. Переходники можно посмотреть у Sailboard Wharehouse.

Уменьшите толщину головы плавника до нужной, шлифуя ламинат с двух сторон. Обрежте ламинат по нанесенной на него схеме плавника. Или Вы можете сделать заготовку толще, а потом сточить до размеров колодца «Turtle» описанных ниже по тексту.

Ниже изображен размеры для головы плавника типа «Power».

Вы можете в ручную выпиливать плавник вечно, но используя «Powered belt sander» от «Black and Decker» со шкуркой N 60, Вы это сделаете в мгновение ока. Чтобы плавник получился симметричным, не забудьте нарисовать линию по центру боковых граней заготовки, и следите за тем чтоб не сточить дальше этой линии с каждой стороны. Для окончательного профилирования и удаления царапин будет достаточно шкурки N 100. Дальнейшая обработка шкурками с номерами 220, 400 и 600 придаст Вашему плавнику глянцевую поверхность, которую Вы сможете отполировать образивной пастой.

Единственное о чем осталось позаботиться, так это о креплении к доске, которое можно сделать из металического(лучше всего латунного) стержня с резьбой длиной 12мм. и гайки. Для этого в голове плавника надо высверлить отверствие. А чтобы сказать точнее, внимательно изучите свой старый плавник и крепеж.

Некоторые, полезные для мастера, заметки от Wolfgang Soergel.

- Более тонкий профиль(9% от длины базы или меньше) позволяет развивать большую скорость но увеличивает вероятность спинаута, более толстый профиль позволяет развить меньшую скорость, но проще в обращении.

- С более изогнутым плавником легче делать повороты и больше контороля над доской на чопе, но хуже глиссирование. Вы можете добиться раннего глиссирование если у Вас плавник с небольшим изгибом, но тогда вы потеряете в контроле над доской.

- Для рейса и слалома, чем длиннее плавник тем лучше.

- Длина ограничена только крепостью материала из которого сделан плавник и и крепостью колодца для его крепления.

Посмотрите еще некоторые дополнительные заметки по изготовлению плавников от Stelios Alexandrakis.

Оригинал статьи Вы можете найти на сайте Keweenaw Windsurfing. Перевел Олег Карачевцев.

Источник