- Ремонт и доработки сварочных инверторов своими руками

- Типовая схема и принцип работы инвертора

- Узлы, пригодные к модернизации

- Улучшение теплоотвода

- Индикация сварочного тока

- Повышение продолжительности включения

- Намотка выходного дросселя

- Заключение

- Плата для сварочного инвертора своими руками

- Характеристики инвертора

- Схема инвертора

- Схема управления

- Силовой трансформатор

- Несколько слов о комплектующих

- Дежурный блок питания

Ремонт и доработки сварочных инверторов своими руками

Характеристики большинства бюджетных инверторов нельзя назвать выдающимися, в то же время мало кто откажется от удовольствия использовать оборудование со значительным запасом надёжности. Между тем существует немало способов усовершенствовать недорогой сварочный инвертор.

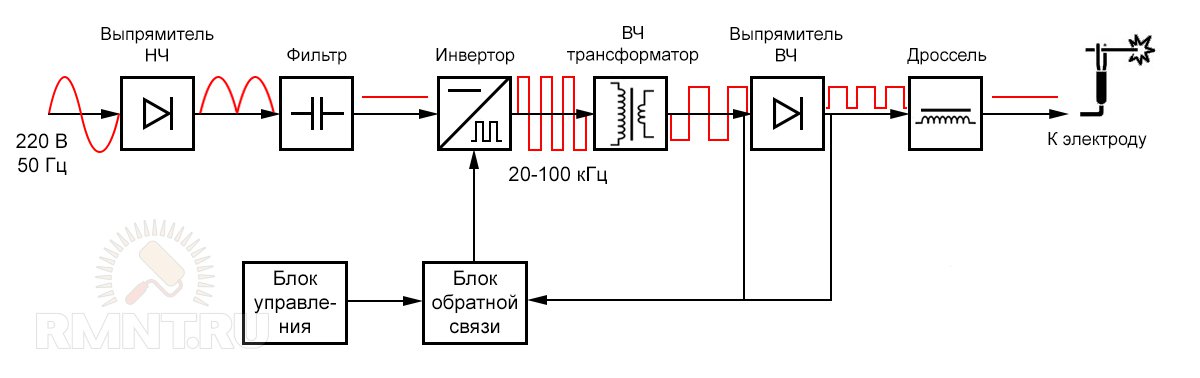

Типовая схема и принцип работы инвертора

Чем дороже сварочный инвертор, тем больше в его схеме вспомогательных узлов, задействованных в реализации специальных функций. А вот сама схема силового преобразователя остаётся практически неизменной даже у дорогостоящего оборудования. Этапы превращения сетевого электрического тока в сварочный достаточно легко проследить — на каждом из основных узлов схемы происходит определённая часть общего процесса.

С сетевого кабеля через защитный выключатель напряжение подаётся на выпрямительный диодный мост, сопряжённый с фильтрами высокой ёмкости. На схеме этот участок легко заметить, здесь расположены внушительные по размеру «банки» электролитических конденсаторов. У выпрямителя задача одна — «развернуть» отрицательную часть синусоиды симметрично вверх, конденсаторы же сглаживают пульсации, приводя направление тока практически к чистой «постоянке».

Далее по схеме находится непосредственно инвертор.

С понижающего трансформатора напряжение снимает выходной выпрямитель, ведь мы хотим сварку именно на постоянном токе. Благодаря выходному фильтру природа тока меняется с высокочастотного пульсирующего до практически прямой линии. Естественно, в рассмотренной цепи преобразований есть множество промежуточных звеньев: датчиков, управляющих и контрольных цепей, но их рассмотрение выходит далеко за рамки любительской радиоэлектроники.

Узлы, пригодные к модернизации

Важнейший параметр любого сварочного аппарата — вольт-амперная характеристика (ВАХ), за счёт неё и обеспечивается стабильное горение дуги при разной её длине. Правильная ВАХ создаётся микропроцессорным управлением: маленький «мозг» инвертора на ходу меняет режим работы силовых ключей и мгновенно подстраивает параметры сварочного тока. К сожалению, каким либо образом перепрограммировать бюджетный инвертор нельзя — управляющие микросхемы в нём аналоговые, а замена на цифровую электронику требует незаурядных знаний схемотехники.

Однако «умений» управляющей схемы вполне достаточно, чтобы нивелировать «криворукость» начинающего сварщика, ещё не научившегося стабильно удерживать дугу. Гораздо правильнее сосредоточиться на устранении некоторых «детских» болезней, первая из которых — сильный перегрев электронных компонентов, ведущий к деградации и разрушению силовых ключей.

Вторая проблема — использование радиоэлементов сомнительной надёжности. Устранение этого недостатка сильно снижает вероятность возникновения поломок через 2–3 года эксплуатации аппарата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для возможности работы со специальными марками электродов, а также провести ряд других мелких доработок.

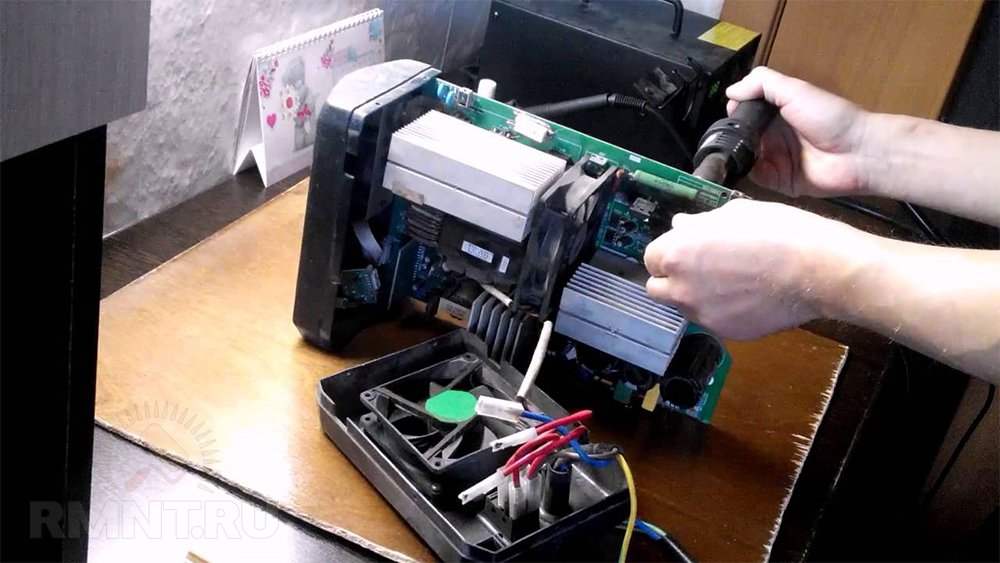

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять. Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, можно приладить снаружи один высокопроизводительный «канальник». Его установка проще по той причине, что не требуется подключение к внутренним цепям, питание снимается с клемм кнопки включения. Вентилятор, разумеется, должен устанавливаться напротив вентиляционных жалюзеек, часть которых можно вырезать, чтобы снизить аэродинамическое сопротивление. Оптимальное направление потока воздуха — на вытяжку из корпуса.

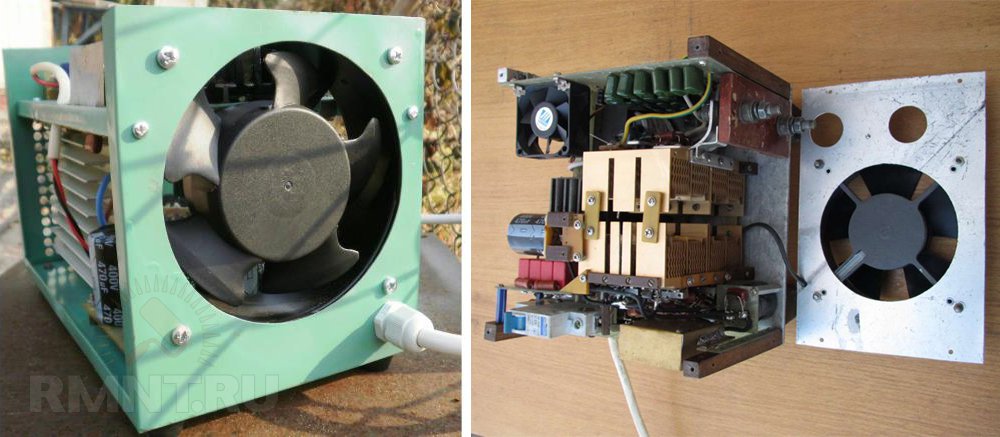

Второй способ улучшить теплоотвод — замена штатных алюминиевых радиаторов на более производительные. Новый радиатор нужно выбирать с наибольшим количеством как можно более тонких рёбер, то есть с наибольшей площадью контакта с воздухом. Оптимально в этих целях использовать радиаторы охлаждения компьютерных ЦП. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдой или резиновыми прокладками, их нужно сохранить при замене.

- Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

- Если радиатор нужно подрезать, чтобы он поместился в корпус, обрезанные рёбра нужно тщательно обработать надфилем, чтобы снять все заусенцы, иначе на них будет обильно оседать пыль.

- Радиатор должен быть плотно прижат к микросхемам, поэтому предварительно на нём нужно разметить и просверлить крепёжные отверстия, возможно, потребуется нарезать резьбу в теле алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять штучные радиаторы отдельно стоящих ключей, замене подвергаются только теплоотводы интегральных схем или нескольких высокомощных транзисторов, установленных в ряд.

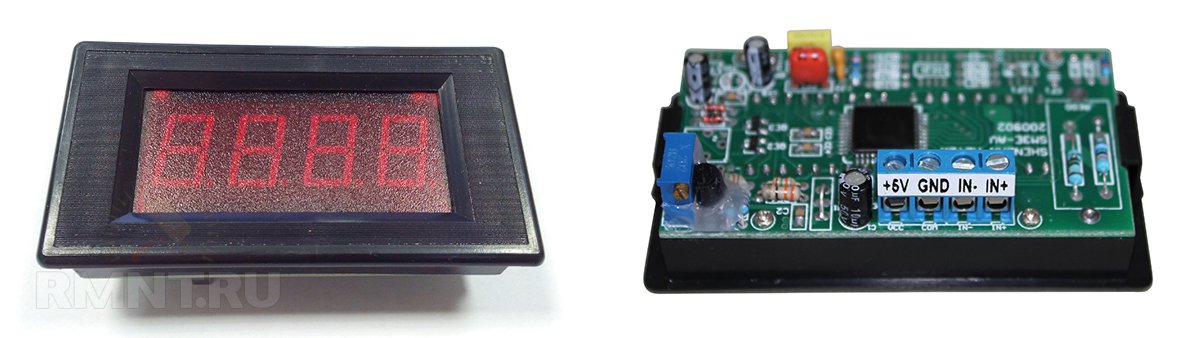

Индикация сварочного тока

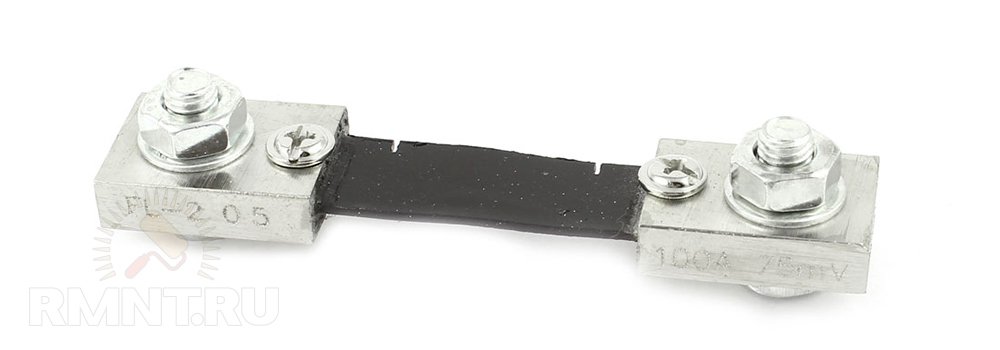

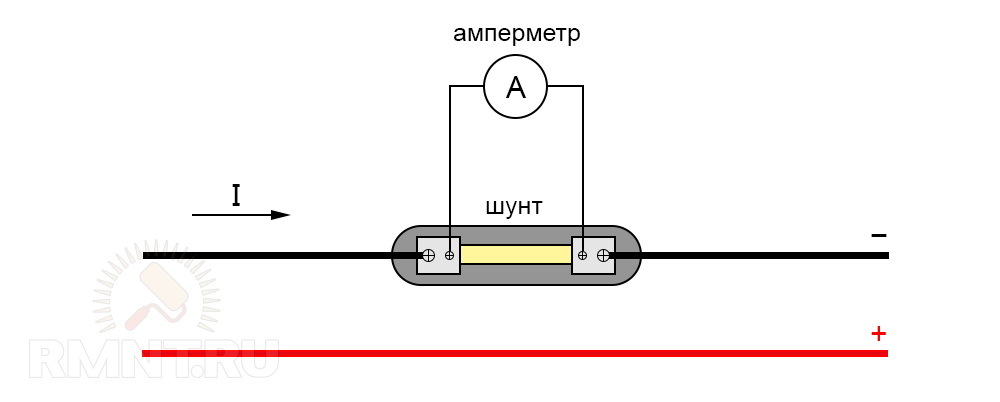

Даже если на инверторе установлен цифровой индикатор установки тока, он показывает не реальное его значение, а некую служебную величину, масштабированную для наглядного отображения. Отклонение от фактической величины тока может составлять до 10%, что неприемлемо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно путём установки амперметра.

В пределах 1 тысячи рублей обойдётся цифровой амперметр типа SM3D, его даже можно аккуратно встроить в корпус инвертора. Основная проблема в том, что для измерения столь высоких токов требуется подключение через шунт. Его стоимость находится в пределах 500–700 рублей для токов в 200–300 А. Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с собственным сопротивлением порядка 250 мкОм для предела измерения в 300 А.

Установить шунт можно либо на плюсовую, либо на минусовую клемму изнутри корпуса. Обычно размеров соединительной шины достаточно для подключения вставки длиной около 12–14 см. Изгибать шунт нельзя, поэтому если длины соединительной шины недостаточно, её нужно заменить медной пластиной, косичкой из очищенного однопроволочного кабеля или отрезком сварочной жилы.

Амперметр подключается измерительными выходами к противоположным зажимам шунта. Также для работы цифрового прибора требуется подать напряжение питания в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате точки с потенциалом для питания управляющих микросхем. Собственное потребление амперметра ничтожно.

Повышение продолжительности включения

Продолжительность включения в контексте сварочных инверторов более разумно называть продолжительностью нагрузки. Это та часть десятиминутного интервала, в которой инвертор непосредственно выполняет работу, оставшееся время он должен пребывать на холостом ходу и охлаждаться.

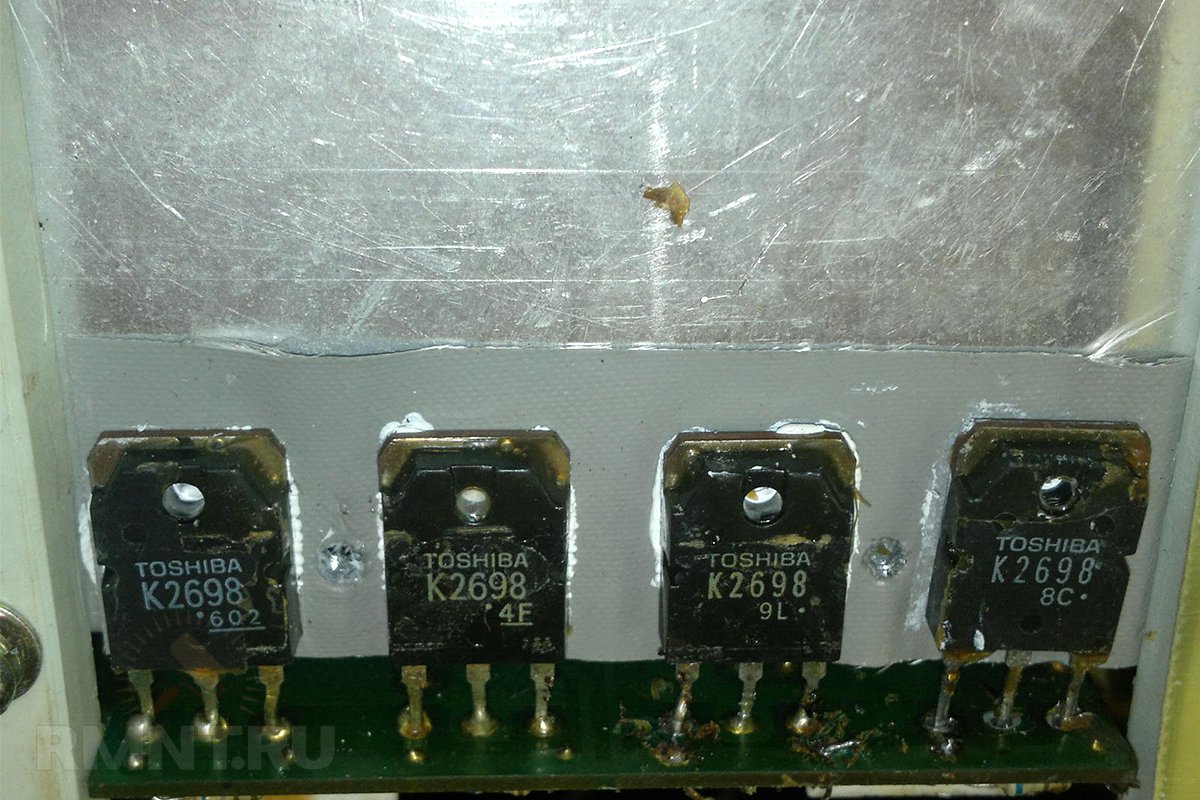

Для большинства недорогих инверторов реальная ПН составляет 40–45% при 20 °С. Замена радиаторов и устройство интенсивного обдува позволяют увеличить этот показатель до 50–60%, но это далеко не потолок. Добиться ПН порядка 70–75% можно путём замены некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора нужно поменять на элементы той же ёмкости и типа, но рассчитанные под более высокое напряжение (600–700 В);

- Диоды и резисторы из обвязки ключей следует заменить на элементы с большей рассеиваемой мощностью.

- Выпрямительные диоды (вентили), а также MOSFET или IGBT-транзисторы можно заменить на аналогичные, но более надёжные.

О замене самих силовых ключей стоит рассказать отдельно. Для начала следует переписать маркировку на корпусе элемента и найти подробный даташит на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевыми параметрами служат пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и предельный ток при 100 °С. Последний лучше рассчитать собственноручно (для высоковольтной стороны с учётом потерь на трансформаторе) и приобрести радиоэлементы с запасом предельного тока около 20%. Из производителей такого рода электроники наиболее надёжными считаются International Rectifier (IR) или STMicroelectronics. Несмотря на довольно высокую цену, крайне рекомендуется приобретать детали именно этих брендов.

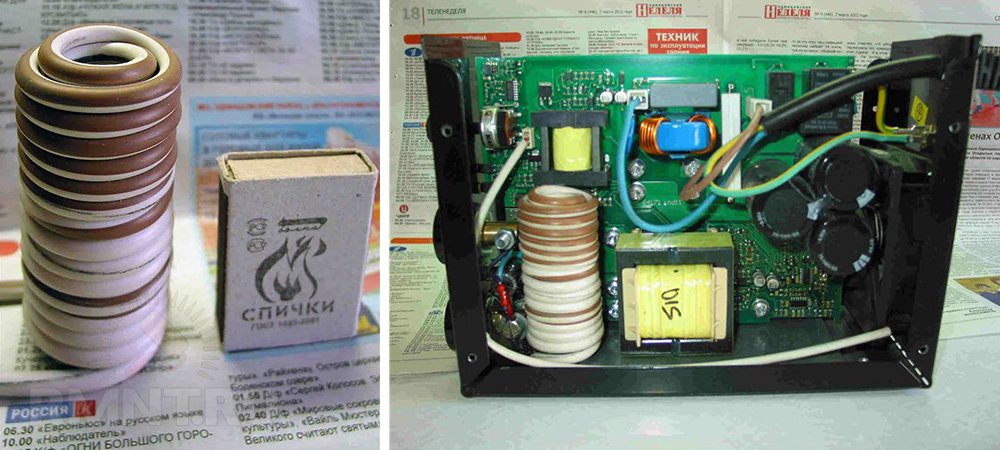

Намотка выходного дросселя

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм 2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Заключение

Все «навесные» дополнения, такие как дроссель или амперметр, лучше монтировать отдельной приставкой, которая включается в разрыв любой из сварочных жил посредством штекера типа байонет. Таким образом внутри корпуса инвертора сохранится достаточно пространства для вентиляции, а дополнительные устройства можно будет легко отключить за ненадобностью.

Нужно помнить, что кардинальной, глубокой модернизации провести не получится, иными словами, «РЕСАНТУ» в KEMPPI разумными силами и средствами не превратить. Однако изготовление приспособлений и мелкая доработка оборудования — отличный способ лучше изучить технологию дуговой сварки и проникнуться профессиональными тонкостями.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник

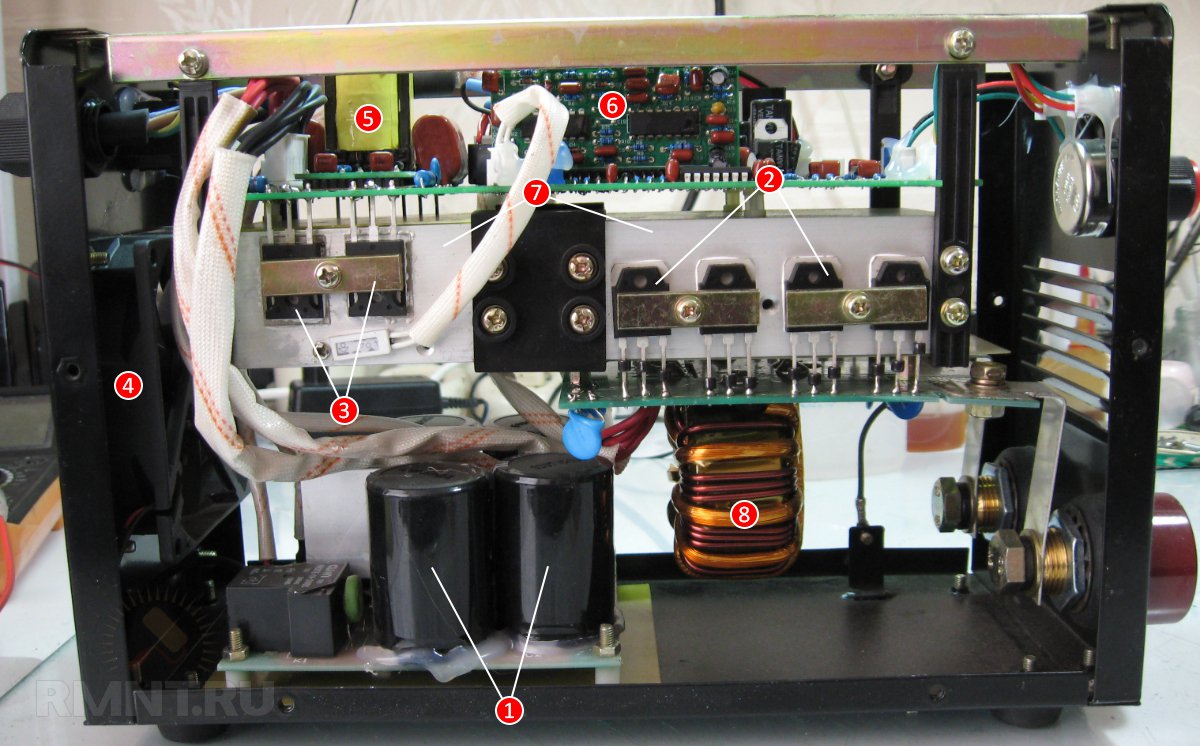

Плата для сварочного инвертора своими руками

Представляю самый маленький, лёгкий и достаточно простой в повторении сварочный инвертор. Он позволяет проводить сварочные работы электродами диаметром до 3мм.

Характеристики инвертора

- Размеры (ДхШхВ) — 180х105х80;

- Вес — 1100 грамм;

- Ток — 80А, можно выжать до 100А;

- Ток холостого хода — 170-200мА;

- Напряжение холостго хода — 60 вольт.

Инвертор собран в корпусе компьютерного блока питания.

Из-за нехватки места в этом корпусе не удалось обеспечить хороший обдув радиаторов силовых компонентов, поэтому он не предназначен для долговременной работы, но спалить несколько электродов подряд с его помощью можно.

Делать инвертор с нуля достаточно дорого, хорошие оригинальные детали дорогие, нужен опыт работы с импульсными источниками питания и в силовой электронике в целом, лучше и выгоднее купить заводской инвертор, а если решили собрать — то делайте полноразмерный инвертор и не скупитесь на охлаждении.

Схема инвертора

Данный сварочный инвертор — это однотактный прямоходовый преобразователь построенный на ШИМ контроллере UC3844. Выход микросхемы через драйвер управляет IGBT транзистором. Схема снабжена плавным пуском, защитой по перегреву. Обратная связь по току реализована через токовый трансформатор.

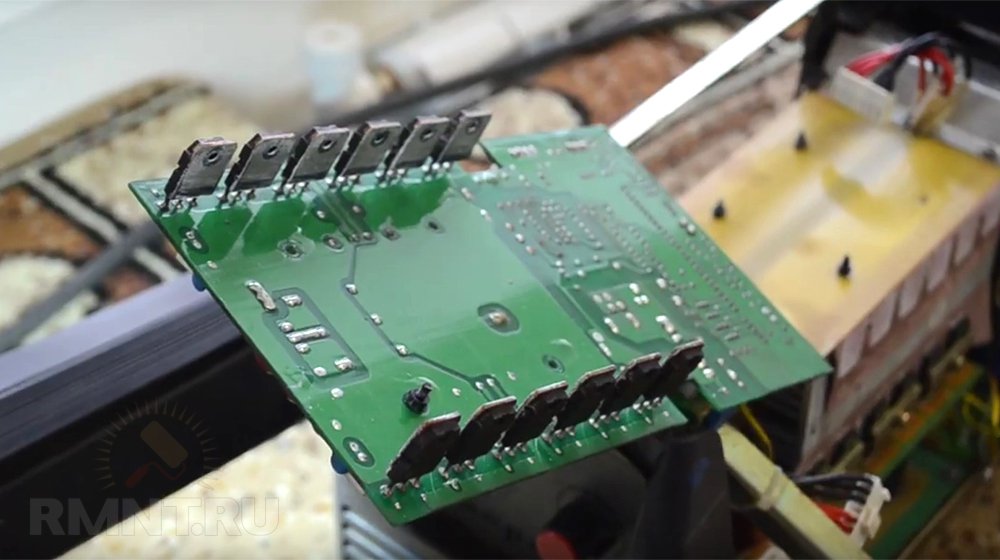

Инвертор собран на трёх платах:

- все силовые компоненты, трансформатор, дроссель, выпрямители, силовой транзистор и входная цепь размещены на материнской плате;

- схема управления;

- дежурный источник питания.

Схема управления

Больше половины компонентов, которые есть на схеме находятся на этой компактной печатной плате

В авторской версии вся схема собрана на одной плате, в моем же случае чтобы аппарат был максимально компактным управление перенес на отдельную плату. Она получилась очень компактная, меньше сделать крайне трудно если использовать выводные компоненты, а не смд. Монтаж очень плотный, на плате всего одна перемычка.

После сборки плата была проверена. На вход стабилизатора или диода подается напряжение около 30 вольт. База и эмиттер транзистора VT1 замыкаем между собой имитируя замкнутый термовыключатель, иначе сработает защита по перегреву и реле замкнет регулятор тока и как следствие микросхема перестанет вырабатывать последовательность импульсов. К выходу драйвера подключаем щуп осцилографа и наблюдаем красивый меандр с частотой порядка 30 кГц и заполнением около 44-х процентов. Проверяем защиту, убрав ранее установленную перемычку. Должно сработать реле, засветиться красный светодиод и заблокироваться работа микросхемы ШИМ. Плата управления готова, в дополнительной наладке эта часть не нуждается, если все собрано правильно, компоненты исправны и нет соплей на плате.

Исходная схема работает на частоте в 30 кГц, изначально хотел поднять ее, а также изменением соотношения количества витков обмоток снять с сердечника большую мощность, но конечные расчеты показали, что с сердечника даже при 30-и килогерцах спокойно можно взять мощность около 2-2,2кВт, а это где-то 80-90 Ампер тока, если учитывать просадку напряжения при сварке, примерно до 24-х вольт.

С учетом этого аппарат без проблем справляется с электродами в 3мм, но в моем агрегате для страховки максимальный ток ограничен на уровне 80 Ампер.

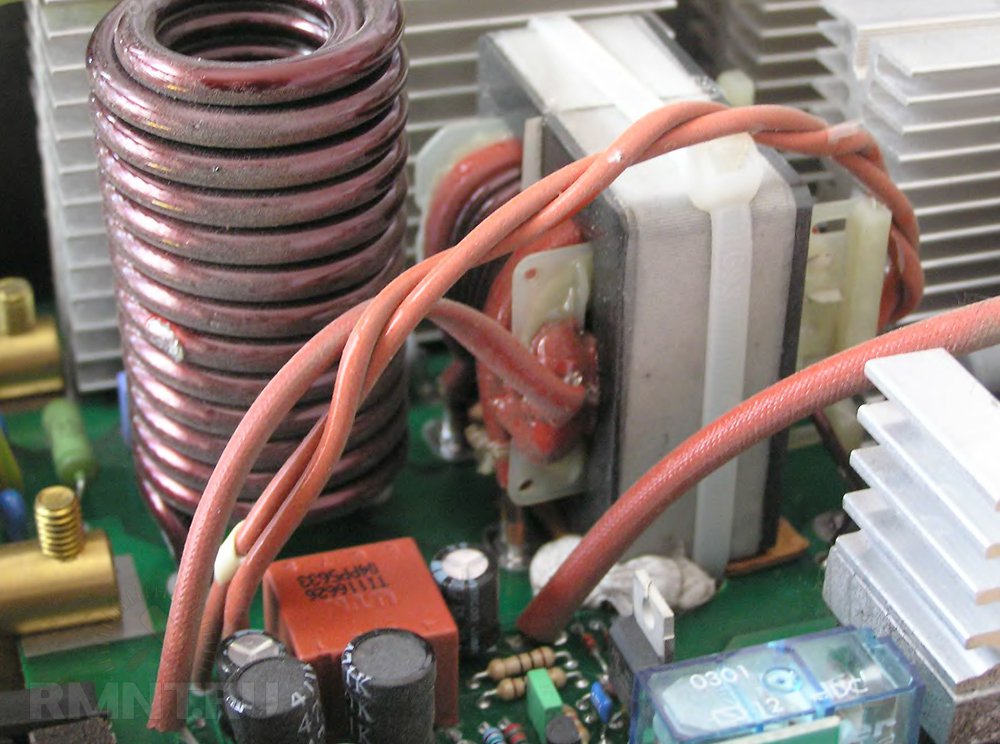

Силовой трансформатор

Так как сварочный аппарат планировался на небольшой выходной ток в районе 80 ампер, трансформатор покажется маленьким, но его хватает, хотя и работает он почти на пределе своих возможностей.

Схема однотактная и между половинками сердечника нужен немагнитный зазор 0,1-0,2мм, такой зазор без проблем можно сделать если использовать сердечник из двух половинок, например Ш-образный. Но проблема заключалась в том, что у меня в наличии не было такого сердечника с необходимой габаритной мощностью, единственные более менее хорошие сердечники были колцевого типа размером 47х26,5х15,5мм. Такой сердечник отлично будет работать в двухтактной схеме, в однотактной же нужен зазор.

Сначала делаем разметки, затем пилим сердечник, не полностью, пол миллиметра сполна хватит.

Далее устанавливаем сердечник на деревянные бруски примерно так, как это показано, по центру на месте пропила ставим металлический прут и аккуратно, но сильно бьем по нему молотком. В итоге получаем две ровные половинки. Далее берем чек от банкомата, нарезаем две полоски и приклеиваем на одну из половинок с помощью суперклея, клея много не надо.

Стягиваем половинки сердечника например каптоновым скотчем. В целом данный сердечник имеет изоляцию в виде краски, но дополнительная изоляция не будет лишней.

После мотаем первичную обмотку, в моем случае для намотки использован провод 1,2мм, расчет производился по программе, естественно в случае иных сердечников получим иные намоточные данные, поэтому количество витков указывать не вижу смысла. В данной схеме очень важно солблюдать начало намотки, на схеме они указаны точками, поэтому после намотки каждой из обмоток начала намотки желательно промаркировать.

Витки равномерно растянуты по всему кольцу, после намотки ставим изоляцию и мотаем фиксирующую обмотку.

Количество витков тоже самое, что и в случае первичной обмотки, но провод естественно тоньше, я использовал провод 0,3мм.

Мотать нужно так, чтобы витки фиксирующей обмотки находились между витками первичной обмотки.

После намотки фиксирующей обмотки опять ставим изоляцию и мотаем вторичную обмотку из 80 параллельных жил проводом 0,22мм. Жгут дополнительно изолирован каптоновым скотчем.

Трансформатор тока намотан на небольшом кольцевом ферритовом магнитопроводе, проницаемость сердечника 2400.

Сначала сердечник был изолирован каптоновым скотчем, затем намотана вторичная обмотка. Количество витков около 80, для намотки был использован провод с диаметром 0,24мм. Обмотка равномерно растянута по всему кольцу. Вторичная обмотка один виток двойным проводом по 1,2мм.

Для выходного дросселя в качестве сердечника взят тор размером 38,8х21х11,4 мм из порошкового железа. Кольцо имеет зелено синий окрас, специально предназначено для работы в качестве выходного дросселя.

Для намотки был использован жгут из 80 жил изолированных друг от друга проводов с диаметром 0,22мм каждая жила, то есть точно тоже самое, что и в случае вторичной обмотки трансформатора.

Индуктивность дросселя получилась около 35 микрогенри и этого мало, желательно индуктивность сделать в районе от 80 до 120 мкГн.

Выводы обмотки дросселя были очищены от лака, залужены.

Несколько слов о комплектующих

Входной электролит 450 вольт с низким внутренним сопротивлением, от хорошего производителя, емкость 470мкФ.

Реле в схеме плавного пуска полноразмерное 30-и амперное, как у больших инверторов, хотя плату изначально разрабатывал для установки более компактного реле.

Силовой IGBT транзистор, диоды в высоковольтной цепи преобразователя те, что по схеме, никаких отклонений.

В выходном выпрямителе использованы быстродействующие диодные сборки STTH6003. В одной такой сборке 2 диода с током в 30 ампер, катод общий, аноды также включены параллельно, в итоге получаем аналог 60-и амперного диода, обратное напряжение сборки 300 вольт.

Сборки установлены на общий радиатор, подложки не изолированы, т.к. катоды общие, выходной плюс снимается с радиатора.

Входной выпрямитель — в виде готового диодного моста KBJ2510, с током в 25 ампер и обратным напряжением в 1000 вольт.

Резистор в цепи плавного пуска на 5-10 ватт, сопротивление 10-30 Ом.

Дежурный блок питания

Это готовый источник питания универсального типа, который куплен на али и предназначен для работы в индукционных плитах в качестве дежурки, мощностью около 7 ватт.

Он выдает три напряжения: 5 вольт, 12 вольт и 18 вольт. Выходные напряжения задаются стабилитроном на 18 вольт. Этот стабилитрон я заменил на 24-х вольтовый, выкинул цепь 5 вольт, заменил некоторые конденсаторы на выходе на более высоковольтные и в итоге дежурка стала выдавать два напряжения: 15 вольт и 24 вольта.

Первое напряжение нужно для питания вентилятора, он у меня на 12 вольт, второе напряжение питает управление и реле. Такая дежурка имеет плавный пуск, защиту от коротких замыканий, построена всего на одной микросхеме.

Радиаторы охлаждения взяты от компьютерных блоков питания, с учетом наличия активного охлаждения и максимального тока сварки их хватает.

После сборки аппарат заработал сразу, без каких-либо отклонений. Первый запуск делался через страховочную лампу на 100 ватт, на осциллографе форма импульсов на всех обмотках правильная, напряжение холостого хода около 60Вольт.

Проверяем работу системы ограничения тока. Для начала ставим регулятор тока на минимум, цепляемся осциллографом на затвор силового транзистора и делаем короткое замыкание на выходе, видим, что длительность управляющих импульсов резко уменьшается, ток ограничивается, если этого не происходит, меняем местами начало и конец вторичной обмотки токового трансформатора.

Силовые дорожки на печатной плате дополнительно армированы медными лентами.

Выходные клеммы от мощного преобразователя 12-220 Вольт.

Для надёжности трансформаторы, дроссель и пара вертикальных плат были дополнительно приклеены к материнской плате с помощью эпоксидной смолы.

На балласте инвертор выдал честные 80 ампер, минимальный ток сделал в районе 20 ампер, при этом имеем уверенный розжиг дуги. Благодаря малому значению минимального тока можно сваривать даже тонкую жесть.

Источник