- Гвоздевые пластины: быстрое и надежное соединение

- Конструкция и материал изготовления

- Область применения

- Способы использования

- Основные достоинства

- Существующие недостатки

- Типы по расположению зубьев

- Классификация и производители

- Гвоздевая пластина своими руками

- Все о гвоздевых пластинах

- Что это и для чего нужны?

- Как производят?

- Размеры

- Особенности применения

- Все о гвоздевых пластинах

- Особенности монтажа металлических зубчатых пластин

- Размеры металлических зубчатых пластин

- Как припаять твердосплавную пластину к резцу в домашних условиях

- Виды МЗП

- Свойства гвоздевой пластины

- Типы по расположению зубьев

- Преимущества использования токарных пластин

- Технология пайки твердосплавных пластин

- Подготовка поверхностей

- Выбор флюса

- Порядок сборки

- Процесс пайки на установках ТВЧ

- Термическая обработка и очистка

- Контроль пайки

- Как маркируют пластины, и кто их производит

- Конструкция и материал изготовления

- Опыт применения гвоздевых пластин

- Почему крепление может стать проблемой

- Преимущества крепежных пластин с шипами

- Что это и для чего нужны?

Гвоздевые пластины: быстрое и надежное соединение

Возведение каркасных домов набирает популярность: они сравнительно дешевые и комфортабельные. В классических проектах домов и сооружений из камня, кирпича и других материалов стропильные системы изготавливаются из деревянных элементов, поэтому вопрос надежного соединения балок, бруса или других элементов из дерева постоянно актуален. С недавних пор широко применяется гвоздевая пластина — новинка среди крепежных элементов, которая с успехом заменила гвозди, нагели и шурупы.

Конструкция и материал изготовления

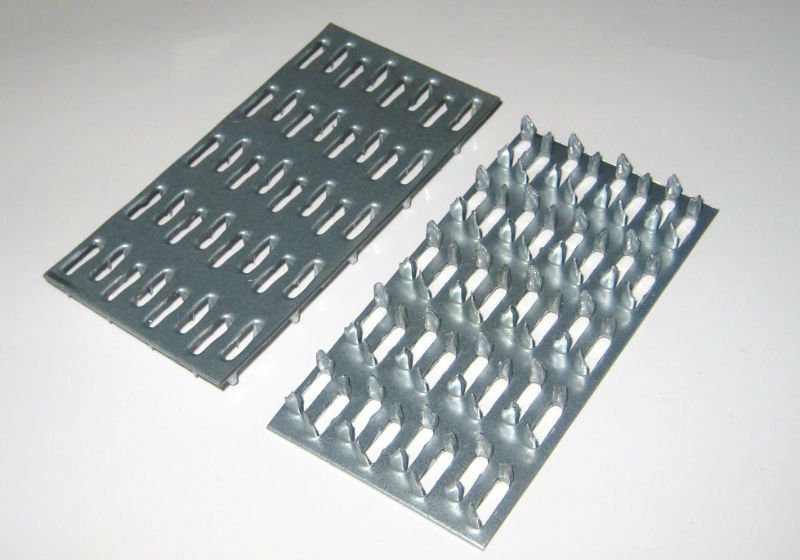

Из названия понятно, что гвоздевая пластина по своей конструкции представляет собой полосу металла с аналогом гвоздей. Ее толщина составляет от 1 до 2 мм, размеры варьируются от 40 до 200 мм по ширине, а длина может быть любая. У разных производителей свои стандарты размеров. Чаще всего пластины гвоздевые выпускаются с шагом длины в 25 мм.

Исходным материалом для изготовления является высокопрочная листовая легированная или оцинкованная сталь. На производстве ее разрезают на пластины требуемого размера, а затем на специальном прессе выдавливают тонкие выступы до 8 мм длиной. Они и играют роль гвоздей, прочно входя в деревянные конструкции.

Область применения

Любые деревянные конструкции, которые соединяются между собой, должны иметь общую жесткость для сохранения несущей способности и предотвращения деформации всего сооружения. Крепеж, который лучше всего справляется с такой задачей, — гвоздевые пластины. Их применяют в жилом, общественном, промышленном строительстве при возведении каркасных деревянных сооружений и монтаже стропильных систем.

Способы использования

Производство стеновых панелей, деревянных ферм или арок осуществляется в производственных цехах. Элементы конструкции фиксируются в кондукторах или других приспособлениях и соединяются гвоздевой пластиной с помощью пресса. Этот метод соединения наиболее качественный, но не всегда есть возможность его применить.

На строительной площадке применение гвоздевых пластин с использованием пресса невозможно. Их просто забивают молотком и при этом следят за равномерностью вхождения выступов в дерево.

Основные достоинства

Популярность гвоздевых пластин обусловлена их преимуществами перед другими видами крепежей:

- возможность соединения элементов в одной плоскости без существенных выступов на поверхности;

- малый собственный вес, что снижает общий вес конструкции;

- использование гвоздевых пластин позволяет монтировать сложные системы поэтапно без применения тяжелой строительной техники;

- снижение общей стоимости возводимого объекта (цены довольно высоки, но рассматриваемый крепеж стоит относительно недорого);

- применение пластины повышает жесткость и прочность узлов соединения в составных конструкциях;

- монтаж гвоздевой пластины довольно прост и не требует специализированных знаний.

Существующие недостатки

Данный вид крепежа не лишен и минусов, из которых самые существенные следующие:

- малая прочность и жесткость при изгибающих нагрузках в месте соединения;

- ручной монтаж гвоздевых пластин не всегда обеспечивает максимальную жесткость и прочность соединения;

- для получения качественной конструкции с точными проектными размерами необходима площадка с идеальной ровностью.

Типы по расположению зубьев

Производители часто стараются снизить цену стройматериала, который они изготавливают. Один из способов сделать это — упрощение конструкции и технологии производства. В связи с этим большинство применяемых гвоздевых пластин имеют самый простой и дешевый тип с однонаправленными зубьями. Но есть и другие варианты, которые используются в ответственных конструкциях: с разнонаправленными зубьями в соседних рядах и с зубьями, расположенными под углом 45 градусов к продольной оси пластины. Эти варианты сложнее производить, поэтому и цена стройматериала для крепежа данных типов несколько выше.

Классификация и производители

В странах СПГ принята классификация МПЗ (металлозубчатых пластин — название гвоздевых пластин согласно ГОСТ) по толщине: МПЗ-1.0, МПЗ-1.2 и МПЗ-2.0 изготавливаются толщиной 1.0, 1.2 и 2.0 мм соответственно.

В Западной Европе популярным стандартом является двунаправленная зубчатая шпонка gang-nail от компаний-производителей из Швеции, Германии, Польши и Финляндии. В Венгрии и соседних странах популярны гвоздевые пластины компании «Арпад», выделяющиеся высокой прочностью. Цена одной пластины в зависимости от вида, размера и производителя колеблется от 10 до 120 рублей.

Источник

Гвоздевая пластина своими руками

Все о гвоздевых пластинах

Древесина – популярный материал при возведении различных конструкций. В процессе соединения деревянных элементов при строительстве встает вопрос об их надежном креплении. Для этих целей используется различный крепеж – чаще всего это гвозди или нагели. В последнее время для прочного соединения бруса, балок или других деревянных элементов используют гвоздевые пластины.

Что это и для чего нужны?

Гвоздевая пластина – это крепеж, использующийся при работе с древесиной. Он представляет собой полоску из металла, на рабочей части которой находятся острые зубья (аналог гвоздей). В зависимости от вида крепежных элементов такие штыри могут иметь различные формы и размеры. Пластины обладают минимальной толщиной, благодаря чему такой крепеж допустимо использовать на любых этапах возведения сооружений.

Металлические зубчатые пластины (сокращенно МЗП) широко используются при строительстве деревянных объектов любого назначения. Они массово применяются в промышленном и частном домостроении, при возведении каркасных сооружений из древесины или установке стропильных систем.

В современном строительстве такой крепеж пользуется огромной популярностью благодаря ряду достоинств:

Металлические гвоздевые пластины стоят недорого, они легки в установке и подходят для любых пород древесины. К их главному недостатку относят невозможность обеспечения достаточной прочности при изгибающих нагрузках в областях соединения.

Как производят?

МЗП производят на промышленных объектах с использованием мощного прессовочного оборудования. При производстве используется легированная или оцинкованная сталь. Эти материалы не подвержены коррозии.

При изготовлении такого крепежа применяются гидравлические прессы. С их помощью методом штамповки на металлических пластинах образуются ряды с острыми шипами, которые легко входят в древесину. Использование прессов позволяет получить множество недорогих гвоздевых пластин за короткий временной отрезок.

МЗП отличаются по своему внешнему виду. Они имеют различную толщину металлического основания, разное количество рядов с шипами, длина которых колеблется в широком диапазоне. Изделия, произведенные из листовой стали, маркируются символами GP (РК), а из оцинкованной листовой – GPZ.

Гвоздевые пластины бывают с одно- или двунаправленным расположением штырей.

Размеры

Крепеж, произведенный методом холодной штамповки, имеет пластину с толщиной от 1 до 2 мм. Металлическая основа выполняется в форме прямоугольника, ее размеры напрямую зависят от количества рядов штырей. Ширина стандартного крепежа – от 20 до 130 мм, длина – от 75 до 1250 мм.

На одной пластине может располагаться от 2 до 16 рядов зубьев. Высота стандартных шипов колеблется в пределах от 8 до 14 мм. Однако встречаются изделия с длиной шипов до 25 мм. Некоторые предприятия принимают заказы на изготовление МЗП по индивидуальным размерам.

Особенности применения

Главная задача гвоздевой пластины – надежное крепление 2 (или более) элементов бруса (и другого пиломатериала) в одной плоскости. Большая надежность соединения будет достигнута, если используется сухая древесина, не склонная к образованию трещин.

Существует несколько нюансов установки МЗП.

Зубчатые пластины при условии соблюдения правил фиксации способны обеспечить прочное соединение для деревянных элементов. Такой крепеж медленно, но верно набирает популярность и с каждым годом более активно используется в строительной сфере.

Подробную информацию о монтаже гвоздевых пластин смотрите в видео ниже.

Все о гвоздевых пластинах

МЗП отличаются по своему внешнему виду. Они имеют различную толщину металлического основания, разное количество рядов с шипами, длина которых колеблется в широком диапазоне. Изделия, произведенные из листовой стали, маркируются символами GP (РК), а из оцинкованной листовой – GPZ.

Гвоздевые пластины бывают с одно- или двунаправленным расположением штырей.

Особенности монтажа металлических зубчатых пластин

Размеры металлических зубчатых пластин

В реализацию металлические зубчатые пластины поступают с габаритами по ширине от 25 до 180 мм, а самыми востребованными являются МЗП с длиной 300 мм. Эти габаритные параметры могут варьироваться в зависимости от требований клиента и выпускаться по индивидуальному заказу. Разнится и высота самих шипов. Классический вариант – это длина зуба 8-10 мм. При необходимости она может достигать 25-26 мм. Как правило, с увеличение толщины пластины возрастает и длина зуба.

По сравнению с традиционными крепежными элементами, перфорированными под болты, саморезы, анкеры или гвозди, МЗП обладает собственным набором шипов, получаемых путем выдавливания на штамповочном прессе просечного типа. Их количество может достигать до 80 единиц на квадратный дециметр пластины. При грамотном подходе и правильно поставленной работе, каждый шип вонзается в дерево, и деталь начинает работать как единый крепежный массив. Даже при сильнейших нагрузках на изделия из пиломатериала, велика вероятность нарушения целостности в теле конструкции, но не в соединительном стыке, выполненном из МЗП.

Как припаять твердосплавную пластину к резцу в домашних условиях

Фотография № 6: Припаиваем твердосплавную деталь к державке из стали Р18

Изготовление режущего инструмента с припайкой твердосплавных пластин возможно в бытовых условиях. Для этих целей используют аргоново-дуговую сварку. Ниже описан способ припайки элемента на болванку из стали Р18. Для работы понадобится аргоново-дуговой аппарат, действующий в режиме постоянного тока, бура и латунный присадочный элемент (проволока).

Фотография № 7: Насыпаем на державку буру

Перед припайкой поверхности обезжиривают, на место будущего соединения насыпают флюс и выставляют твердосплавную пластину. На скрепление деталей требуется 15–20 секунд.

Фотография № 8: Готовая деталь до очистки

Затем деталь очищают металлической щеткой и оставляют закаляться на открытом воздухе.

Виды МЗП

Помимо разных размерных характеристик и толщины пластин, эти крепежные соединения имеют еще одно серьезное отличие. Оно заключается в разных методах получения зубьев и, как результат – их разной форме:

Свойства гвоздевой пластины

-*Общая монолитная платформа – база, на которой крепятся все зубья, исключает возможность их подвижности и раскачивания.Платформа становится общей, связующей основой для соединяемых деталей конструкции, благодаря чему соединению опять же придается качество прочности.

-*Металлические зубчатые пластины позволяют обеспечить отличную прочность даже при сращивании деревянных конструктивных элементов путем соединения встык.

-*Детали крепятся исключительно крепко. Это также доказано опытным путем. Например, балка, собранная при помощи пластины из двух соединенных встык деревянных брусьев, при воздействии на излом ломалась не в месте соединения конструктивных элементов, а в монолитной части бруса. Таким образом, монолитная платформа гвоздевой пластины полностью предотвращает смещение или разбалтывание зубьев и становится надежной основой соединительного узла.

-*При необходимости возможно нанесение гальванического покрытия – это возможная дополнительная услуга по желанию заказчика. Такое покрытие придаст дополнительную долговечность стальной гвоздевой пластине.

-*Металлические зубчатые пластины устанавливаются быстрее, чем традиционные виды крепежа, благодаря своеобразной конструкции. Это позволит значительно сэкономить время проведения строительно-монтажных работ на крепление элементов стропильных и подстропильных систем.

-*За счет возможности изготовления балок перекрытия со специально спроектированными для этих целей «коридорами» этот способ крепления облегчает прокладку коммуникаций (воздуховодов вентиляции).

Перечисленные качества гвоздевых соединительных пластин стали причиной их распространяющегося массового использования в строительстве и сооружении деревянных конструкций любого назначения. Простота замысла конструкции гвоздевых пластин приносит исключительную прочность и долговечность соединению.

Типы по расположению зубьев

Производители часто стараются снизить цену стройматериала, который они изготавливают. Один из способов сделать это — упрощение конструкции и технологии производства. В связи с этим большинство применяемых гвоздевых пластин имеют самый простой и дешевый тип с однонаправленными зубьями. Но есть и другие варианты, которые используются в ответственных конструкциях: с разнонаправленными зубьями в соседних рядах и с зубьями, расположенными под углом 45 градусов к продольной оси пластины. Эти варианты сложнее производить, поэтому и цена стройматериала для крепежа данных типов несколько выше.

Преимущества использования токарных пластин

Пластины для отрезных либо расточных резцов производятся на основе разных марок твердых сплавов. Это весьма удобно, поскольку позволит вооружиться большим набором режущих элементов, которые будут обрабатывать заготовки из разных элементов.

А еще применение сменных токарных приспособлений для режущего инструмента можно уверенно назвать выгодным решением с экономической точки зрения, поскольку, если случится поломка или износ, не нужно будет менять весь резец целиком, только лишь его режущую часть. Лучше всего применять инструмент, оснащенный сменными твердосплавными пластинами, тогда, когда требуется автоматизировать технологические процессы

Это особенно важно при мелком и среднесерийном производстве разных изделий

Твердосплавные изделия, которые ставят на токарные резцы, имеют ряд своих преимуществ:

А еще использование сменных твердосплавных пластин, оснащенных механическим креплением, можно значительно повысить срок эксплуатации державки токарного резца, а также не потребуется затачивать и паять режущую его часть. Кроме того, в условиях применения данного инструмента температура и сила резания может снизиться до 40 процентов. Твердые сплавы обладают такими свойствами, что их можно применять для производства пластин, а с их помощью можно обрабатывать металлы при условии изменения режимов резания.

В настоящее время выпускаются разные виды твердосплавных изделий. Требования к каждому типу прописаны в государственных стандартах. Они представлены ниже:

Технология пайки твердосплавных пластин

Технология напайки твердосплавных пластин на дисковые пилы и другой режущий инструмент представляет собой процесс неразъемного соединения заготовок. Части будущего изделия не плавятся, а состыковываются за счет введения жидкого припоя. По этой причине в будущем место спайки можно разъединить без повреждения частей детали.

Основная проблема при изготовлении состоит в разнице коэффициентов линейного термического расширения твердосплавных изделий и стали, из-за чего при остывании пластины трескаются и теряют прочностные характеристики.

Фотография № 2: Припой ТП-1М

Для уменьшения внутреннего напряжения на 30–50 МПа используют припой. В металлургической промышленности хорошие результаты показывают трехслойные изделия ТП-1М. Этот материал состоит из неплавящейся бронзы БрНБ7-0,5, обрамленной слоями латуни ЛНМц50-2-2.

Подготовка поверхностей

Пазы под твердосплавные пластины бывают открытыми, закрытыми и наполовину закрытыми. Наиболее удобны открытые, которые имеют соотношение толщины стали к твердому сплаву 3 : 1.

Для устранения пленок оксида проводят механическую и химическую галтовку. При этом деталь обрабатывают свободным абразивом при помощи вращающегося барабана. Приблизительное время на процедуру — 3–4 часа.

Выбор флюса

Флюс — промежуточный материал, который прокладывают между припоем и пластиной. В идеале температура его плавления должна быть ниже на 370–400 градусов, чем у припоя. Широко используется в виде флюса бура, иначе — тетраборат натрия. Температура плавления материала составляет 741 градус.

Фотография № 3: Бура (флюс паяльный)

Порядок сборки

Флюс засыпают в подготовленное отверстие глубиной 0,3–0,5 мм, сверху кладут припой (его края должны выступать для контроля процесса пайки на 0,5–1 мм за периметр паза). Поверх устанавливают пластину. Части в единое целое крепят за счет проволоки, технологического штифта или клея без шлаковых включений.

Процесс пайки на установках ТВЧ

Нагрев и пайку деталей выполняют на установках с частотой тока 60–66 кГц. Вначале прогревают до 700–800 градусов державку, после этого тепло подают в остальную часть, продвигая ее в индуктор. Между деталями и инструментом удерживают зазор в 10–15 мм. Скорость нагрева определяют в зависимости от толщины пластин и марки сплава.

Фотография № 4: Установка ТВЧ для припайки пластин

В процессе плавления наблюдают за тем, чтобы поверхности были покрыты бурой. При ее стекании добавляют новый слой. После того как припой расплавится, его выдерживают 5–10 секунд, затем вынимают из аппарата, фиксируют пластину зажимом и помещают в печь, разогретую до 200 градусов, на 2–4 часа.

Термическая обработка и очистка

Пайку изделий совмещают с закалкой. Такой процесс снимает остаточное напряжение и повышает твердость готовых блоков. Державки из стали 45 и 40Х закаливают в воде или масле. Инструменты из металла 35ХГСА, 5ХНВ и 20ХГНМ обрабатывают на воздухе. Также для закаливания используют ванны, наполненные селитрой. По окончании обработки избыток припоя и буру удаляют напильником и кипятят в 10-процентном растворе соды, после чего подвергают адгезии в пескоструйной камере.

Контроль пайки

Дефекты пайки проверяют с помощью визуального осмотра. Отбраковке подвергаются изделия, у которых не пропаяно более 10 % шва, есть трещины, припуск на заточку смещен на треть. Трещины проверяют методом цветной дефектоскопии.

Фотография № 5: Проверка детали на трещины посредством цветной дефектоскопии

При этом красный краситель наносят на предварительно обезжиренную поверхность, сушат и удаляют маслом, на 30 % разбавленным керосином. Затем пластину красят белым составом, на котором и выступают трещины (при их наличии).

Как маркируют пластины, и кто их производит

По маркировке твердосплавных конструкций для токарных резцов можно определить состав материала производства. В частности, маркировка Т15К6 означает, что изделие произведено на основе сплава титановольфрамокобальтовой группы. Вольфрам в составе данных сплавов присутствует в обязательном порядке. Кроме вольфрама в сплаве дополнительно должны присутствовать:

В составе подобного сплава в соответствии с маркировкой присутствует карбид титана в количестве 15 процентов и кобальт в количестве 6 процентов соответственно.

Наиболее известными производителями данной продукции, применяемыми для механического крепления на резцах, являются:

Конструкция и материал изготовления

Из названия понятно, что гвоздевая пластина по своей конструкции представляет собой полосу металла с аналогом гвоздей. Ее толщина составляет от 1 до 2 мм, размеры варьируются от 40 до 200 мм по ширине, а длина может быть любая. У разных производителей свои стандарты размеров. Чаще всего пластины гвоздевые выпускаются с шагом длины в 25 мм.

Исходным материалом для изготовления является высокопрочная листовая легированная или оцинкованная сталь. На производстве ее разрезают на пластины требуемого размера, а затем на специальном прессе выдавливают тонкие выступы до 8 мм длиной. Они и играют роль гвоздей, прочно входя в деревянные конструкции.

Опыт применения гвоздевых пластин

Стальные гвоздевые пластины более двадцати лет используются в Канаде и США, именно в Северной Америке их начали массово использовать при строительстве деревянных конструкций. В настоящее время этот метод крепления широко применяется по всей Европе. С помощью промышленно выпускаемых стропильных конструкций на основе пластин можно построить практически любые типы крыш, мансард, чердачных помещений, окон в крыше и т.д.

Кроме стропильных конструкций, данную технологию успешно можно использовать при: — реконструкции зданий и плоских крыш, где пластины считаются незаменимым видом крепежа; — изготовлении панелей для стен; — изготовлении решетчатых рам, — сооружении опалубки для бетонных конструкций, — строительстве большепролетных помещений, полностью изготовленные из древесины.

Широко используется возникшая в связи с использованием соединительных пластин возможность создания ферм с пролетом более 30 метров без внутренних опор (например, теннисные корты). Пластины можно успешно использовать при сращивании досок по длине.

Зубчатая (гвоздевая) пластина — это прочное, быстрое и экономичное соединение для деревянных конструкций. Отличительные преимущества и свойства этого крепления способствуют всё более широкому её распространению при строительстве деревянных домов и сооружений в нашей стране. Возможность приобретения данной продукции становится все более доступной, и заинтересовавшиеся могут оценить удобство и качество данного крепежа на деле.

Почему крепление может стать проблемой

Вопрос крепления очень важен ввиду особенностей древесины, её «поведения» в зависимости от погодных условий. С изменением степени влажности деревянные строительные элементы уменьшаются или увеличиваются в размерах и часто подвергаются изгибу. В результате возникают большие и долговременные «напряжения» в местах их соединений и прилеганий. Причиной этого также может быть возведение лёгкого фундамента или его полное отсутствие (что возможно в расчёте на небольшой вес и эластичность деревянных сооружений), ведущее к изменению геометрии этих сооружений. При использовании металлической пластины обеспечивается повышенная коррозионная устойчивость соединительного элемента, что благоприятствует его эксплуатации в условиях повышенной влажности, а также при выполнении внешних работ.

Преимущества крепежных пластин с шипами

Крепежные соединители с шипами завоевали широкую популярность благодаря многочисленным преимуществам и выгодам, которые сулит их применение.

Главным из них является, пожалуй, то, что этот крепеж гарантирует прочное и долговечное соединение деревянных деталей. При этом древесина не раскалывается, сохраняется ее целостность.

Благодаря наличию качественного антикоррозионного покрытия, гвоздевые пластины практически не ржавеют, что особенно важно для такого гигроскопичного материала, как древесина. Гвоздевая пластина применяется для крепежа стропильной части дома, а также для соединений в каркасном домостроении

Представляет собой полосу (пластину), производимую из листовой оцинкованной стали, со штампованными гвоздями (зубьями). Производство гвоздевых пластин методом холодной штамповки на гидравлическом прессе позволяет получить качественные соединительные элементы. Стандартные зубья пластины имеют высоту 8 миллиметров. Одна гвоздевая пластина может иметь от 2 до 16 рядов зубчиков

Гвоздевая пластина применяется для крепежа стропильной части дома, а также для соединений в каркасном домостроении. Представляет собой полосу (пластину), производимую из листовой оцинкованной стали, со штампованными гвоздями (зубьями). Производство гвоздевых пластин методом холодной штамповки на гидравлическом прессе позволяет получить качественные соединительные элементы. Стандартные зубья пластины имеют высоту 8 миллиметров. Одна гвоздевая пластина может иметь от 2 до 16 рядов зубчиков.

Что это и для чего нужны?

Гвоздевая пластина – это крепеж, использующийся при работе с древесиной. Он представляет собой полоску из металла, на рабочей части которой находятся острые зубья (аналог гвоздей). В зависимости от вида крепежных элементов такие штыри могут иметь различные формы и размеры. Пластины обладают минимальной толщиной, благодаря чему такой крепеж допустимо использовать на любых этапах возведения сооружений.

Металлические зубчатые пластины (сокращенно МЗП) широко используются при строительстве деревянных объектов любого назначения. Они массово применяются в промышленном и частном домостроении, при возведении каркасных сооружений из древесины или установке стропильных систем.

В современном строительстве такой крепеж пользуется огромной популярностью благодаря ряду достоинств:

Источник