- Где взять листовой пластик для самоделок?

- Дальше — греем трубу.

- Вот такой нехитрый, но вполне рабочий способ.

- Отличные идеи из ненужного пластика

- ПОДЕЛКИ ИЗ БУТЫЛОК СВОИМИ РУКАМИ

- Декор для дома и улицы

- Горшки для вазонов

- Емкости для рассады

- Автоматическая система полива для комнатных растений

- Подвесное кашпо

- Домашний цех литья пластмасс

- Подготовка материала

- Форма

- Заливка детали

- Ход работы

- Бизнес-идеи

- Видео: Литье пластмассы в домашних условиях

- Листовые материалы в корпусостроении — обзор и технологии

- Методы обработки материалов в домашнем корпусостроении

- Конструкции корпусов

- Послойный набор

- Стенки-дно-крышка

- Гнутые элементы

- Материалы

- Фанера

- Акрил, ПММА, плексиглас, оргстекло

- ПЭТ-Г, он же полиэтилтерефталат-гликоль, лавсан, дакрон

- ПС, полистирол

- АБС, АкрилонитрилБутадиенСтирол

- ПК, монолитный поликарбонат, лексан, карбогласс

Где взять листовой пластик для самоделок?

В комментарии к одной из статей читатель задал вопрос не знаю ли я где взять листовой пластик.

Проблема и мне знакома. Почему-то, листовой пластик в магазинах не очень-то продают. Видно, спрос невысок.

А вот для самоделок этот материал нужен довольно часто.

По этому поводу вспомнил занятный способ, о котором многие, наверняка, слышали, но не все пробовали. Решил поделиться опытом.

Суть этого способа в том, что при необходимости, лист пластика несложно сделать из куска канализационной трубы ПВХ.

Технология довольно проста.

Некоторая сложность заключается в том, как разогреть кусок трубы, который мы хотим развернуть.

Я пробовал и строительный фен, и газовую горелку, но самого лучшего результата удалось добиться при нагревании трубы в духовке.

У меня в мастерской стоит старая настольная электроплитка с маленькой духовкой.

Для использования по прямому назначению она не годится, а вот в моих экспериментах часто помогает.

Можно, конечно, воспользоваться и духовкой на кухне, но тут главное случайно не испортить противень или решетку, на которой будет лежать труба и не получить за это по голове от своей дражайшей половины))). Для этого имеет смысл предварительно застелить поверхность чем-то вроде бумаги для выпекания.

Отрезаем кусок трубы нужной длины и разрезаем его вдоль по осевой линии.

Дальше — греем трубу.

Температура порядка 250 градусов! Используйте защитные перчатки!

У меня максимальная температура духовки по паспорту 250 градусов, а по факту — даже немного меньше, но этого вполне достаточно.

Время разогрева зависит от размера трубы и толщины ее стенок. В среднем — около минуты.

Что труба “испеклась”)) становится понятно по тому, что она начинает самостоятельно “разворачиваться” — менять форму под воздействием температуры.

Разогретый кусок трубы становится мягким и податливым. Его легко развернуть в плоский лист (видео ускорено).

Пока пластик горячий — его нужно поместить между двумя ровными поверхностями (я использую два куска фанеры 12 мм) и поставить под пресс или зажать в тисках, струбцинами и т.д.

Чем больше будет вес — тем вероятнее, что лист пластика получится в итоге ровным и аккуратным.

Если нечем нагрузить — можно просто положить на пол, встать сверху самому и немного постоять)

Пластик остывает быстро, но для надежности лучше оставить его под прессом минут на 5, хотя бы. Можно больше.

Далее — разбираем конструкцию и получаем кусок вот такого прочного и эластичного пластика.

Толщина стенок у труб бывает немного разной — зависит от производителя, материала.

В среднем труба диаметром 50 мм имеет толщину стенки примерно 2-2,5 мм, труба на 110 — 2,5-3,5 мм.

У труб большего диаметра и стенки толще, но они уже не так дешево стоят, чтобы делать из них листы. Хотя, у кого какие задачи…

Полученный лист легко пилится, сверлится и т.д. Также, его можно повторно нагреть и согнуть по нужной форме.

Да, еще один важный момент.

Раньше канализационные трубы делали в основном из ПВХ. Теперь все чаще встречаются из полипропилена. Их тоже можно использовать, только надо быть аккуратнее с нагревом, т.к. полипропилен часто начинает плавиться в местах, где он касается горячего металла. В процессе нагрева ППР трубу надо 3-4 раза перевернуть, чтобы этого не происходило.

Вот такой нехитрый, но вполне рабочий способ.

А о том, чего ради я это все делал, постараюсь рассказать в ближайшие дни, как только будет время осуществить задуманную самоделку.

Источник

Отличные идеи из ненужного пластика

Пыталась ли ты когда-нибудь подсчитать, какое количество пластика проходит через твое домашнее мусорное ведро? А ведь из каждой бутылочки и коробочки можно сделать то, что будет полезным в быту и даже украсит твой дом.

Мы расскажем и покажем, как превратить пластик в практичные и симпатичные вещи!

ПОДЕЛКИ ИЗ БУТЫЛОК СВОИМИ РУКАМИ

Так что же можно сделать из пластика? Ниже приведена целая подборка вариантов поделок из этого материала. Для этого подойдут пластиковые ведра, бутылки, стаканчики, йогуртовые баночки или любые другие.

Декор для дома и улицы

В несколько простых шагов пластиковую коробочку можно превратить в приятное для глаз украшение для дома. Достаточно лишь прикрепить шпажки (или другие палочки) в нужных местах и покрасить всё в желаемый цвет. Можно сажать в такую тележку суккуленты или другие небольшие растения.

Еще несколько креативных вариантов декора. В таких подвесных емкостях удобно проращивать растения, которые позже можно высадить в горшок или на клумбу. Однако есть и те представители флоры, которым земля не нужна. Так что можно выращивать в них и полноценные комнатные растения.

Таким милым образом можно украсить комнату или задний двор. С помощью краски можно ловко скрыть грунт и оставить на виду лишь зелень.

Горшки для вазонов

Для создания такого горшка тебе понадобятся обычное ведро, которое часто остается после ремонтов, мешковина (старый тканевый мешок) и немного шпагатной веревки. Прекрасное украшение для любого сада!

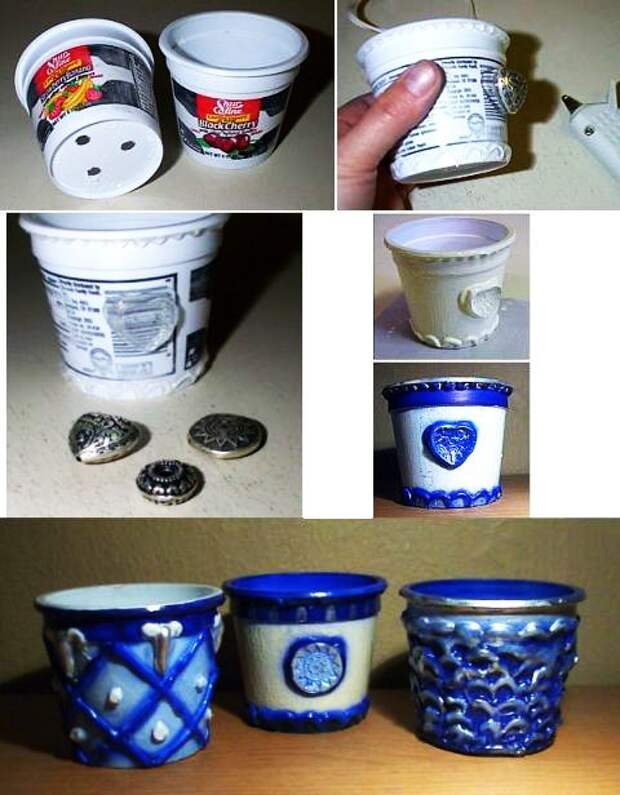

Эта поделка — широкое поле для творчества. Для такого оригинального горшочка подойдет ведерко от йогурта, майонеза или мороженого. Далее, вооружившись горячим пистолетом, краской, а главное — фантазией, ты сможешь сделать дизайн, который только душа пожелает. Не забудь проделать дренажные отверстия на нижней поверхности горшка.

Емкости для рассады

Уверена, такого необычного способа размещения рассады или цветов ты еще не видела.

Для воплощения этой идеи в жизнь необходимо зафиксировать веревки на бутылке соответствующим образом и закрепить на стене, где будет размещаться такой маленький подвесной сад.

После праздников или выездов на природу, у нас часто остаются одноразовые пластиковые стаканчики, которые остается только выбросить. Но дать им вторую полезную жизнь так просто! Часто хозяйки в них выращивают рассаду, но есть способ сделать этот процес еще лучше.

Для этого вырежь в ненужной крупной бутылке отверстия, в которые можно поместить стаканчики. На дне каждого стакана нужно заранее сделать несколько дырочек. Так при поливании ненужная жидкость будет скапливаться на дне бутылки. Да и визуально такой вариант выглядит намного лучше, чем просто ряды стаканов с землей на подоконнике.

Автоматическая система полива для комнатных растений

Это простое, но гениальное изобретение позволит тебе не беспокоиться о поливе растения. Просто налей воды в нижнюю отрезанную часть бутылки и помести туда верхнюю с землей. Растение будет напитываться водой по мере необходимости.

Отличный вариант для тех, кто постоянно забывает вовремя поливать вазоны.

Подвесное кашпо

Обзавестись таким самодельным кашпо проще простого. В ненужной пластиковой коробке предварительно сделай отверстия для крепления с двух противоположных сторон. Протяни веревку через них и завяжи так, чтоб она надежно держалась.

Затем посади на клей плотно уложенную вокруг коробки шпагатную веревку. Дай изделию высохнуть. Кашпо готово к использованию! Выглядит ничем не хуже покупного.

Уверена, хотя бы парочку идей ты обязательно попробуешь воплотить в жизнь. Ведь повторить их на самом деле очень просто. Пусть полезных лайфхаков будет еще больше в твоей жизни!

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Источник

Домашний цех литья пластмасс

В настоящее время популярными стали изделия из пластмассы. Пользоваться ими удобно и практично. Литье пластмассы в домашних условиях – это хорошая идея для открытия своего бизнеса или просто для свободного времяпрепровождения. Хорошо сделанные изделия элегантно и интересно смотрятся, а также их просто содержать в порядке.

Помимо этого, они обладают необходимой прочностью. Чтобы наладить производство такого рода на территории частного владения, необходимо усвоить пару простых правил.

Подготовка материала

В первую очередь необходимо найти пластиковый лом, для изготовления будущего изделия. Это не проблема, так как такого сырья в современном мире огромное количество сломанных вещей, бутылок и другого лома из пластика.

Однако, необходимо учесть тот факт, что каждый вид пластмассы отличается своим температурным режимом плавления.

Именно поэтому для литья конкретного изделия необходим один вид лома. Смешение нескольких разновидностей изделий из пластмассы даже при изучении его температуры плавления, при отливе часто провоцирует появление пузырьков в продукции.

Лучшим вариантом в таком случае является купить жидкую пластмассу в магазине или заменить ее на диоксидную смолу, это позволит получить качественное изделие, которое прослужит долго. А также дополнительно понадобится ряд вспомогательных средств:

Пары пластмассы ядовиты, они обладают высокой токсичностью. Необходимо соблюдать осторожность при изготовлении изделий в домашних условиях.

Форма

Для приготовления изделия в домашних условиях, прежде всего, необходимо соорудить модель. В первую очередь следует определиться с материалом для изготовления пресс формы. Для этого подойдут следующие материалы:

Затем следует пройти изготовление матриц для литья, которые и будут непосредственно использоваться для отлива. Форму необходимо обмазать литолом или любой другой смазкой.

Если выбор пал на силиконовые формы, то необходимо учесть, что это вещество работает с коэффициентом более 200%. А также необходимо обратить внимание на его вязкость, чем она меньше, тем точнее получится пресс форма.

Заливка детали

Литье пластиков своими руками напрямую зависит от того материала, который мастера выбрали для изготовления будущей конструкции.

Смолы и жидкие пластмассы хорошо подойдут для приготовления, но они обладают различной степенью вязкость у них, поэтому прослужат они разное время. Все параметры следует изучить в инструкции при покупке.

Существуют рецепты приготовления пасты в домашних условиях, они требуют от мастера щепетильности и скрупулезности во время формирования состава сырья. Для изготовления материала, следует смешать 5 частей мелких опилок с 2 частями талька. Залить массу столярным клеем (его консистенция обязана отвечать состоянию сметаны).

Все тщательно перемешивается для получения теста одной консистенции.

Есть еще один хитрый ход: следует добавить 0,5 части алюминиевых квасцов, они предотвратят появление плесени на тесте, а пластичность при этом увеличивается в несколько раз.

Процесс приготовления теста для литья своими руками трудоемкий, он требует отличных знаний по этой теме. Именно поэтому многие начинающие заливщики, отдают свое предпочтение готовым смесям.

Литье пластмассы в домашних условияхХод работы

Отливка происходит в несколько этапов:

- Необходимо взять пресс-форму и тщательно ее очистить. После предварительной подготовки она обязана быть полностью очищенной и высушенной. Все остатки материала после подготовительных мероприятий необходимо убрать.

- Если необходимо придать будущему изделию оттенок, необходимо добавить в состав для литья пару капель краски. Водяные краски для этого не подходят.

- Подготовительная дегазация смеси не требуется. Все дело в том, что в домашних условиях продолжительность функционирования невелика. А чтобы удалить лишние пузырьки воздуха из небольших изделий, придется приложить силу давлением и убрать их самостоятельно.

- Аккуратно перемешайте состав для заливки и заполните пресс-форму шаблона.

- Заливается все медленно небольшой струйкой.

- Смесь заливается до полного заполнения объема, задевая небольшой участок доли канала для литья. Дело в том, что после дегазации, объем материала уменьшится и станет необходимый для литья.

- Заключительный этап – охлаждение будущей конструкции.

Для получения качественного изделия шаблон необходимо остужать постепенно.

Бизнес-идеи

Если мелкий производитель решил выйти на широкий масштаб производства, стоит задуматься об открытии собственного дела.

Попробовав свои силы на дому, следует составить бизнес-план, зарегистрироваться, как индивидуальный предприниматель и начать воплощение своей мечты в реальность.

Но покупка оборудования не обойдет предпринимателя стороной. Да и тяжело отливать формы для производства массы изделий собственноручно. Необходимо готовить первые изделия и продавать их, а на полученные средства купить определенный станок для литья пластмасс, пресс.

Как сделать процесс литья пластмассы прибыльным в своем регионе? Семь простых правил отливки позволят приготовить качественное изделие, которое будет интересно смотреться, а также радовать глаз. А со временем предприниматели смогут задаться вопросом о расширении своих навыков и обустройстве личного бизнеса.

Видео: Литье пластмассы в домашних условиях

Источник

Листовые материалы в корпусостроении — обзор и технологии

В очередной раз наткнувшись на картинку прекрасного электронного поделия в адском корпусе из соплеметного клея и картона я понял что держаться нету больше сил: надо пилить статью про корпуса, доступные всем. И немедленно выпил начал. Но быстро устал, ибо нельзя объять необъятное, особенно разом в одной статье. Так мгновенный импульс преобразовался в замысел цикла статей по домашним и околодомашним корпусам, доступным если не всем, то многим. И начать я решил с листовых материалов — как с ними работать, какие они бывают, что с ними можно и чего нельзя, ну и немножко — как из полученного добра сложить корпус.

Источник

Кого заинтересовало, прошу под кат.

Дисклеймер: статья не претендует на полноту и истинность и выражает только личное мнение автора, основанное на его опыте. Все картинки честно взяты из этих ваших интернетов, источники обозначил, бОльшая часть концепций, отраженных картинками, были реализованы автором в жизни, но подходящих фото не сохранилось/лень искать.

Методы обработки материалов в домашнем корпусостроении

Конструкции корпусов

Поскольку мы рассматриваем объемные корпуса из листовых материалов, выбор не так уж и богат: мы можем либо набрать корпус по слоям, либо собрать корпус из отдельных стенок, либо часть стенок совместить путем гиба материала. Несколько особняком стоит вакуум-формовка — способ, требующий специализированного оборудования и оснастки, но взамен позволяющий получить почти промышленного вида корпус.

Послойный набор

Пожалуй, самый простой в проектировании вариант. Достаточно перенести корпусируемое (корпусуемое? корпусимое? окорпусляемое?) устройство в CAD, нарисовать вокруг него корпус и рассечь получившееся параллельными плоскостями с шагом в толщину материала. Получившиеся тела конвертировать в векторный формат и отнести на лазер. Полученные элементы склеить или собрать на штифтах/болтах.

Казалось бы годный, но неказистый результат. Но если приложить немного фантазии, и сделать, скажем, в фанерном корпусе пару чередующихся слоев прозрачного акрила, через который будет просвечивать светодиод, да потом шлифануть в сборе торцы — устройство будет выглядеть вполне достойно, чтоб не сказать продаваемо. Ну или наоборот, в акриловый послойный корпус добавить слой фанеры. Или закрыть акриловый корпус верхним слоем пластика для гравировки. Или сделать бутерброд из толстого пластика в центре и двух тонких железяк по краям. Или еще что-нибудь.

Источник

Стенки-дно-крышка

Когда высота корпуса велика и уже жалко изводить материал на набор размера слоями, или девайс имеет значительные вырезы со всех сторон и оформлять их послойно становится слишком неудобно, на помощь приходит классическая конструкция — каждая стенка изготавливается отдельно, а затем все заготовки соединяются тем или иным способом в коробочку. Проектировать базовые контуры даже проще чем послойный вариант, но после их отрисовки требуется посвятить дополнительное время проектированию узлов сопряжения. И если это не клей, то даже банальное пазогребневое соединение может доставить некоторые затруднения. Впрочем, при некотором навыке больше времени занимает выбор методики сопряжения: простое пазогребневое, натянутое, подпружиненное, усиленное закладными болтами или стяжками, с защелками-стопорами и т.д.

Источник

Гнутые элементы

Позволяет сократить количество элементов корпуса, в идеале — до двух или даже одного. Что в свою очередь резко снижает трудозатраты на сборку, риск брака и нестыковок. Если Вы остановились на изготовлении корпуса у металлорезчиков/гибщиков, а тираж превышает одну штуку, то грех не воспользоваться гнутьем.

Гнутые элементы позволяют реализовать на листовых материалах углы, отличающиеся от 90 градусов и радиусные гибы, что недоступно с сохранением эстетичности при стыковке стенок на более-менее толстых материалах. Но надо учитывать, что при домашней термогибке пластиков радиус гиба и его угол зависят от большого количества факторов (температура, время выдержки, расстояние от струны) и в сложном корпусе с окнами под кнопки/дисплеи/разъемы отверстия могут «уползти» от расчетных мест.

Источник

Материалы

Фанера

Где брать. Пожалуй, наиболее простой для добывания листовой материал — продается в любом строительном магазине. Но следует учитывать, что не любая фанера подходит любым методам резки, например лазер крайне плохо режет хвойные сорта, да и вообще привередлив к качеству: если материал содержит сучки, чаще всего в этих местах потребуется доработка лобзиком или напильником.

Свойства и особенности. Фанера — слоеный материал на базе дерева со всеми вытекающими. Неоднородность, нестабильность размеров (особенно толщины), неравномерное поведение при сгибании и резке, относительно невлагостойка, не держит температуру. Зато фанера относительно прочна, упруга, устойчива к раскалыванию, ну и эстетична.

Конструкции. Подходит для послойных корпусов, склейки/скрутки торец-пласть, пазогребневого соединения. Специальные сорта могут гнуться в одном направлении с радиусом в 20 толщин, лазерное прорезание с шагом в 1-2 мм либо фрезерование пазов на стороне, противоположной сгибанию, позволяет согнуть и обычную фанеру с радиусом в 10-12 мм.

Источник

При проектировании пазогребневого соединения надо учитывать, что материал имеет нестабильную толщину, и лучше заложить пазы с припуском на посадку по ширине процентов 10 от номинальной толщины материала, и дать натяг по длине паза 0,2-0,3 мм. Поскольку фанера имеет мерзкое свойство щепиться на углах, лучше и в пазогребнях и на краях закладывать 45 градусные фаски 0,5-1 мм, визуально они незаметны.

Фанера отличный материал для больших и массивных штук типа акустических систем, усилителей и прочего условно-стационарного стаффа. На толщинах больше 10 мм можно собрать весь корпус на саморезах, шпунтах с клеем или даже мебельных уголках, а после сборки — обработать стандартными столярными отделками типа масла, воска или лака, и получить практически заводской вид.

Итого. Несмотря на кажущуюся неказистость, вполне себе вариант для сотворения кастомного корпуса. Даже ручным инструментом обрабатывается с высокой точностью и достаточным качеством, режется и лазером и ЧПУ-фрезером, отделывается доступными методами, в общем — достойный материал, особенно для крупных корпусов.

Акрил, ПММА, плексиглас, оргстекло

Где брать. Акрил один из наиболее часто используемых в рекламе и сувенирке материалов, поэтому в небольших количествах — в рекламных мастерских. Чаще всего там же можно и нарезать лазером и согнуть на термоформовщике. В количествах от листа (2050*1250 или 2000*3000 мм) — в фирмах, торгующих материалами для рекламы, либо в специализированных фирмах по листовым пластикам. Доступные толщины в листах — от 1 до 20 мм, у рекламщиков обычно лежат отходы до 12 мм. Материал продается как прозрачный, так и окрашенный, но опять же у специализирующихся на вывесках мастерских обычно 5-10 цветов и степеней прозрачности на выбор. В компаниях, торгующих конструкционными пластиками, иногда можно купить блочный акрил толщиной до 50 мм, но это уже не лист.

Свойства и особенности. Акрил — лучший светопрозрачный материал для поделок, легко обрабатывается как режущим инструментом, так и лазером, на срезе легко полируется пламенем до полной прозрачности. Главная беда — относительная непрочность и склонность к раскалыванию под напряжением, шуруповерт на 15й метке усилия легко откалывает уголок даже саморезом с пресс-шайбой. Лазер подкаливает кромку и острые углы становятся концентраторами напряжений, поэтому рекомендуется скруглять внутренние углы радиусом минимум 1,5 мм. Акрил спокойно гнется и формуется при температурах около 100 градусов, что делает его идеальным для гибки на струне. Склеивается цианакрилатными клеями, либо специальными проникающими клеями в визуальный монолит, сохраняя прозрачность.

Конструкции. Исходя из свойств — практически любые. Выше приведенные примеры наборного корпуса, гнутого и сборного — именно из акрила. Склеиванием с последующей ошлифовкой снаружи можно добиться визуально монолитного корпуса. В общем, материал без ограничений.

Итого. Акрил — один из лучших листовых материалов для малосерийного корпусостроения. Главный минус — хрупкость на больших плоскостях, я бы не стал делать долгосрочный акриловый корпус с плоскостями более 50 толщин в длину. Но легкость обработки и товарность результата может перебороть этот недостаток в случае прототипа, концепта или выставочного образца.

ПЭТ-Г, он же полиэтилтерефталат-гликоль, лавсан, дакрон

Где брать. См акрил, практически без изменений. Тонкий ПЭТ-Г можно добыть прямо под рукой — это материал бутылок (звучит смешно и нелепо, но закрыть окошечко экрана вполне хватает), кроме того часто из него делают файлы-папки.

Свойства и особенности. Главная особенность ПЭТ-Г — отличная формуемость. Листовой ПЭТ-Г до 4 мм гнется («ломается») по линии просто руками, без нагрева; простой разогрев в бытовой духовке или в кастрюле с водой до 80 градусов позволяет руками выдавить даже трехмерные элементы с отношением высоты к длине секущей до 1:10. При этом материал сохраняет оптическую прозрачность. Режется лазером почти так же хорошо, как акрил, но на срезе дает небольшое подплавление, что снижает эстетичность среза и требует дополнительной обработки при создании послойного корпуса. Прочней чем акрил, редко колется. К сожалению, на рынке присутствует в основном в незащищенном от УФ виде, под прямыми солнечными лучами становится хрупким буквально за пару месяцев. Ну и второй большой минус — при длительной выдержке даже с бытовыми температурами 45-60 градусов — разгибает все углы и деформируется на больших плоскостях.

Конструкции. Наборные бутерброды, окошки дисплеев, гнутье, термоформовка

Итого. Идеален для быстрого прототипирования гнутых корпусов, лучший пластик для домашней вакуум-термоформовки или прессовой термоформовки. Противопоказан для автомобильной и уличной электроники.

ПС, полистирол

Где брать. Опять у рекламщиков, плюс неплохой выбор можно встретить у мебельщиков — ПС, особенно фактурованный, используется для отделки мебельных фасадов и в качестве пластиковых стекол в мебели.

Свойства и особенности. Полистирол режется хуже акрила, менее прочен чем ПЭТ, колется, царапается. Собственно, плюсов три: низкая цена, доступность фактурованных прозрачных листов и хорошая термоформуемость.

Конструкции. Теоретически все варианты, практически — только от безысходности или при необходимости минимизации расходов. Ну и термоформовка.

Итого. Честно говоря, лично применял ПС в корпусах трижды, один раз вакуум-формовал, второй — делал сувенирное поделие, где заказчик позарез хотел эффект морозного стекла, третий — обтягивал послойно склееный МДФ. Использовать как самостоятельный материал не вижу смысла.

АБС, АкрилонитрилБутадиенСтирол

Где брать. Первый раз в жизни я использовал АБС еще в полубессознательном детстве: запилил допотопный чемодан. Но это варварство, проще купить в листах в компаниях, торгующих листовыми пластиками. На худой конец — отрезать кусок бампера ГАЗели.

Свойства и особенности. АБС на рынке представлен в виде непрозрачных листов черного либо серого цвета с фактурой «песок» или «манка», знакомые всем нам по чемоданам, кейсам, автобамперам, различным панелям и т.д. Обрабатывается фрезой, лазером, ножовкой, гнется на струне, тянется почти вдвое, благодаря фактуре корпус выглядит как взрослый, промышленный. Одна беда — срез обработать под ту же фактуру почти нереально, поэтому имеет смысл его либо прятать, либо концептуально выпячивать. АБС сваривается термически с прутком от 3д принтера, хорошо сваривается химически, если растворить стружку в ацетоне или ДМХ.

Конструкции. Да все что угодно, если спрятать срез. Моя любимая конструкция для корпусов на скорую руку с претензией на цивильный вид — две п-образных детали из АБС.

Итого. Прекрасный материал, позволяющий сделать промышленного вида корпус, если спрятать края. Вакуум-формовкой делаются серьезные мало/среднесерийные корпуса, я тянул одним товарищам корпуса под воензаказ, получалось вообще не DIY-но.

ПК, монолитный поликарбонат, лексан, карбогласс

Где брать. Рекламщики + тепличники + оконщики + спецфирмы.

Свойства и особенности. Самый прочный листовой пластик, у рекламщиков и строителей идет как вандалоустойчивый прозрачный материал. Как-то баловались на предмет прочности, обнаружили что 5 мм МПК держит выстрел из ПМ с 6 метров. Не колется, пластина 2 мм сгибается вдвое с радиусом 20 мм и потом восстанавливается. Относительно плохо формуется, держит температуры до 80 градусов без деформации. На рынке бОльшая часть заточена под наружное использование, соответственно, имеет двустороннее УФ-защитное покрытие. А теперь минусы: царапается. Нет, пожалуй, правильней будет ЦАРАПАЕТСЯ, т.е. протирка стекла фланелью оставляет заметные царапки. Благо, неглубокие, но товарный вид не держится. На лазере прожигается с образованием желтоватого края, тоже не очень товарно.

Хорошо красится акриловыми красками, если покрасить изнутри, получается вполне симпатично. Теоретически, можно лакировать или затянуть автомобильной тонировочной пленкой, тогда проблемы царапин не будет, но это уже тяжело и небюджетно.

Конструкции. Что угодно, но будьте готовы к нетоварному виду в скором времени.

Итого. Хороший материал, если нужна высокая прочность, особенно на больших поверхностях, при этом царапины некритичны. лайтбоксы в вандалоопасных местах, закрывашка экранов, крышки часов/табло и т.д.

Пожалуй, статья уже слишком разрослась, зато и наиболее распространенные материалы закончились. Несмотря на то, что в планах еще было, разрешите на этом откланяться. Если есть желания узнать о других материалах — пишите в ЛС или в комментарии, сделаю вторую часть. Если есть опыт использования других материалов (или этих же) — делитесь, несите добро и опыт в люди, оно полезно для кармы.

Источник