Рукотворная пистолетная рукоятка, или как самому ее изготовить

Рукотворная пистолетная рукоятка, или как самому ее изготовить

Изготовление спортивной (ортопедической) рукоятки не так уж сложно, как может показаться на первый взгляд. Это всего лишь один из случаев столярной работы и резьбы по дереву, с тем только отличием, что некоторые размеры поделки заданы точно, и требуется точное сопряжение дерева с металлом рамки пистолета.

Рукотворная пистолетная рукоятка, или как самому ее изготовить

Примером для описания была выбрана рукоятка для спортивного пневматического пистолета ИЖ-46м. Причин тому несколько. Первая – это единственный спортивный пистолет, доступный для приобретения гражданам РФ. Конечно, кто-то может приобрести и импортную пневматику, но ее рукоятки изготовлены стрелками, а не грободелами, и иногда требуют лишь небольшой подгонки, а не полной переделки и замены, как деревяшка ИЖ-46м.

Второе – их много в собственности стрелков, их часто покупают юниоры и начинающие, так как ИЖ в четыре-пять раз дешевле того же «Штейра» или «Аншутца», приобретение которых к тому же связано с некоторыми организационными трудностями.

Третье – на примере этого описания владелец импортного пистолета вполне может сделать рукоятку к своему оружию. Здесь и дальше рассматриваем изготовление рукоятки для правши, для левши надо просто поменять все зеркально.

Итак, делаем рукоятку

При рисовании эскиза рукоятки, кроме размеров рамки пистолета, надо померить кисть стрелка. Два замера А – ширина трех пальцев (под спусковой скобой) и Б – высота кисти от прицела до грибка.

Учитываем, что по правилам соревнований рукоятка не должна касаться руки дальше середины лучезапястного сустава. Наблюдения за ведущими стрелками мира и осмотр рукояток импортного (сделанного с участием чемпионов мира) оружия показывают, что пистолет должен сидеть в руке как можно глубже. Чем прицел ниже (ближе к перемычке между большим и указательным пальцами), тем выше устойчивость и управляемость оружия, меньше влияние «сваливания» пистолета на горизонтальный разброс.

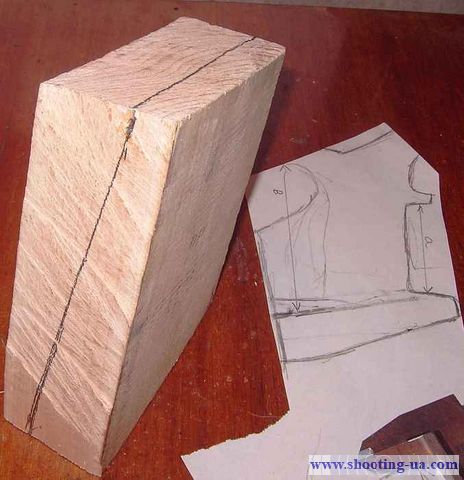

Эскиз нарисован и перенесен на деревянный брус (фото 1). Материалом вашей рукоятки могут быть бук, орех и даже яблоня, для большинства стрелков выбор дерева сведется к тому, что проще приобрести. Некоторые перед изготовлением ореховой рукоятки делают сначала березовую или сосновую, чтобы освоить эту работу, заодно уточнив форму рукоятки под свою руку.

Размеры заготовки – в толщину 50 мм , по правилам соревнований толщина рукоятки пневматического пистолета. Высота около 150 мм, ширина 110–120 мм, определяются по эскизу.

Теперь брусок-заготовку надо разметить на половинки рукоятки. Выгоднее распиливать его на половинки по диагонали, чтобы справа сверху была меньшая ширина, справа снизу большая (грибок) и, соответственно, слева сверху большая (полочка под большой палец).

Диагональное распиливание ореха или бука – тяжелый труд, при том что пилить лучше ножовкой с полотном по дереву. Электролобзик не справится с глубиной пропила в 150 мм, теоретически могла бы помочь хорошая сабельная электропила европейского или американского производства или ленточнопильный станок, но автор не располагает первой или доступом ко второму. Недостатком ленточной пилы было бы то, что наклонный рез предполагал бы подвод заготовки под полотно руками, что при работе на ленточнопильном станке очень опасно, малейшая неосторожность – и можно получить тяжелейшее увечье и распрощаться со стрельбой навсегда.

При пилении нужно следить за максимальной ровностью распила, для которого нужно стоять на одном месте, не смещая корпус из стороны в сторону относительно заготовки. Как бы «соблюдать изготовку» при пилении. Иначе пропил уйдет в сторону.

Затем надо выровнять крупной наждачной бумагой плоскости распила, чтобы половинки рукоятки в дальнейшем сомкнулись без зазоров. Добиваться идеального примыкания не следует, так как большая часть плоскости дерева с распила уйдет в вырезы, поэтому окончательную подгонку половинок для их плотного прилегания лучше делать после черновой обработки силуэта рукоятки.

Но бывает и так, что доски шириной 50 мм нет, есть только 25-миллиметровая доска, к тому же она дешевле и приобрести ее проще. В этом случае можно врезать металл пистолета в дерево не в плоскости, а под углом, на иллюстрациях хорошо видна линия стыка, и по нему можно понять расположение металла в дереве.

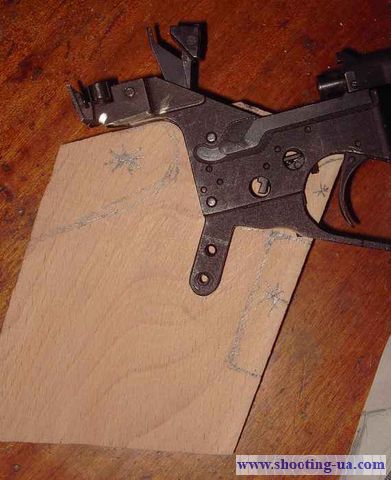

Мне удобнее сначала изготовить левую половину рукоятки, но это кому как больше нравится. Просто левая половина проще, и с нее начинать легче. Сначала надо врезать металл в дерево, то есть выбрать в половинках углубления под рамку пистолета. Для этого рамку кладут на дерево и обводят, для точности обводить надо иглой или шилом, а для наглядности карандашом. Заодно можно и отпилить с большими припусками лишнее дерево можно во избежание ошибок при пилении удаляемое перечеркнуть звездочками.

Углубление выдалбливается как обычно – сначала стамеской подрезается контур, затем срубается стамеской или узким долотом основная масса припуска в середине, потом подрезаются края углубления до точных размеров. Когда металл уже как-то умещается в паз дерева, но еще не на половину ширины, то подкладыванием копирки легко определить, где имеются выступы на дереве, и срезать их. (фото 2).

Совет: заготовка должна быть закреплена как можно более крепко. Две струбцины, прижимающие заготовку к столу через мягкую прокладку из куска коврового покрытия, вполне достаточны. Не удивляйтесь, что в какие-то моменты работы закрепление и открепление могут занять больше времени, чем собственно сверление или пиление, – плохо закрепленная заготовка может сорваться, разрушится, сломать пилу или сверло.

Когда металл врезан в дерево можно приступать к формированию рукоятки. Имея электродрель, проще обсверлить по контуру и прорезать стамеской вырезы в половинке рукоятки, после чего стамеской и ножом сгладить неровности. Теперь, когда есть «силуэт» рукоятки, самое время проверить сопрягаемость половинок. Сначала на глаз, а потом копиркой обнаружить крупные неровности и срезать их, после чего положить на стол стекло или толстый лист металла, а на него наждачную бумагу зерном вверх, и круговыми движениями по этому «шлифстолу» вывести плоскости рукоятки, чтобы половинки смыкались как можно более точно.

Предостерегу новичков от идеи сначала сделать рукоятку, а потом делать в ней выборку под металл пистолета. Готовая рукоятка имеет малую толщину и сложную форму и может опереться на верстак буквально в нескольких точках, поэтому поломка будет почти неизбежна.

После врезки металла в дерево можно начинать обработку внешней поверхности. Сначала в левой половинке обрабатываются края переднего выреза (под пальцы), затем делается полочка под большой палец и выборка под мышцу основания большого пальца. Полочку можно грубо разметить и выпилить ножовкой по металлу, как можно меньше нажимая на пилу, она должна пилить под своим весом.

Правую половинку рукоятки проще делать «сверху вниз». Сначала стамесками, ножом и напильниками обрабатывается задняя поверхность, примыкающая к перемычке между указательным и большим пальцами, и делается углубление под указательный палец, чтобы он не касался дерева. Подпальцевая выемка под спусковой скобой начинается под последней, и высота ее по месту, для облегчения работы и во избежание сколов можно пропилить ножовкой нижнюю поверхность выемки, ниже которой будет грибок. Излишки дерева срезаются или срубаются, почему-то полукруглая стамеска быстрее выбирает большие объемы дерева, чем плоская, но это субъективное мнение. Периодически составляйте половинки вместе, чтобы вырезы в них совпадали (фото 3).

Крепление рукоятки к пистолету штатно двумя винтами справа и слева, причем правый винт выше левого. Это крепление прочно, но если у вас или у девушки, для которой предназначена рукоятка, нежная чувствительная кожа, то можно крепить рукоятку двумя винтами к левой половинке, а сами половинки склеить эпоксидкой и скрепить закаленными шурупами (маркировка «для металла и гипсокартона»), завернутыми слева же. При хорошей подгонке дерева к металлу и склейке половинок такое крепление достаточно прочно. Под винты в этом случае желательно не подкладывать шайбы, а врезать в дерево заподлицо металлический прямоугольник примерно 35х20 мм и толщиной 2–4 мм, просверлить в нем отверстия под винты и завернуть их, не забыв подложить между винтами и врезанным металлом шайбы.

Смысл этого одностороннего крепления в том, чтобы стрелок избежал мозолей на ладони от винта крепления рукоятки. Мужчине-стрелку этот мозолистый кружочек около основания мизинца совсем не мешает, но, по наблюдениям автора, девушки более придирчиво относятся к состоянию своих рук и просят «сделать что-нибудь с этим винтиком».

Привинтив половинки рукоятки, их надо дополнительно скрепить, для начала шурупами типа 15х3 или 20х3. Один шуруп под грибком посередине, второй в задней части грибка. Просто так вкручивать их нельзя, дерево лопнет. Надо измерить диаметр шурупа между витками резьбы, просверлить отверстие того же или чуть большего диаметра и потом уже завернуть шуруп. Более крепкой рукоятка будет, если склеить ее половинки и свинтить их шурупами ( для центрования). В склейке ничего хитрого нет – намазать обе половины эпоксидной смолой, сложить, не туго завернуть шурупы, удалить потеки смолы, особенно из углубления под хвостовик рукоятки. Некоторые стрелки после удаления излишков эпоксидки проверяют влезание хвостовика в дерево, предварительно смазав рамку пистолета литолом или графиткой, но это рискованно – можно замазать эпоксидкой отверстия под винты или испачкать механизм пистолета. Сушка эпоксидки занимает около суток, но реально лучше подождать вдвое больше, чем написано в инструкции.

Подгонка рукоятки в собранном виде. Для начала выровнять дерево в местах сопряжения половинок, чтобы не было ступенек, затем привинтить ее к пистолету и прицелиться в стену. Сразу станет понятно, где жмет или мешает держать. Срезать дерево теперь можно только понемногу, часто примериваясь. Имейте в виду, что от силовых работ вроде резания или отпиливания чувствительность руки меняется, так что стоит подождать между строганием и примеркой хотя бы несколько минут.На первую тренировку с новой рукояткой возьмите стамески, нож и напильники, через час тренировки могут «вылезти» небольшие неудобства или бугорки дерева.

Окончательная отделка – наждачной бумагой до 400 и пропитка натуральной олифой – намазать, посушить, намазать.

Самодельная рукоятка (фото 4) не только обойдется вам дешевле, но и позволит получить лучшие результаты, тем более что ее не так жалко дорабатывать, как сделанную за большие деньги оружейным мастером, которого еще найти надо.

Для владельцев Feinwerkbau 34 и 40 модели добавлю, что в их случае надо плотно врезать металл самой рамки в дерево, а полость под подвижную гайку прорезать начерно и рассверлить ее уже после склейки половинок рукоятки. Похожее крепление и у Штейра с Аншутцем, тем более что они выпускаются не без «производственной кооперации».

Алексей Алесковский

Источник

Пистолетную рукоятку своими руками

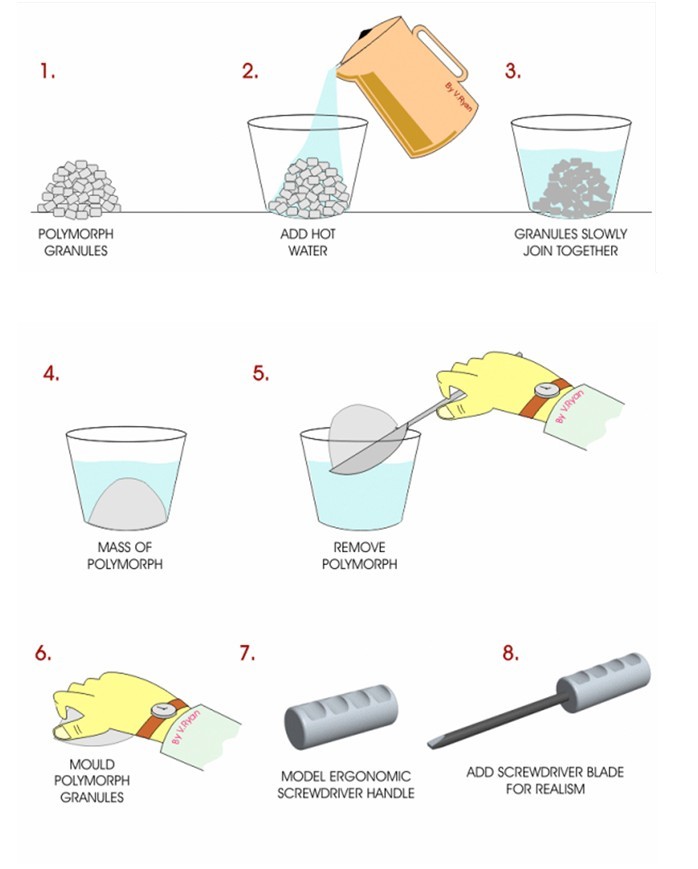

В процессе конструирования койлгана ЕМ-4 «пистолетного» формата я столкнулся с необходимостью изготовления рукоятки, в которую бы поместилась аккумуляторная батарея необходимой емкости (в данном случае — LiPo 7,4 В 1000 мА х ч). Ранее при создании пистолета ЕМ-2 эта задача была решена с использованием обычной фанеры, но результат меня не очень устроил — слишком много пришлось затратить времени, а в результате получилась рукоять, в которую с трудом уместилась 9-вольтовая батарейка («Крона»). Хотелось придумать что-нибудь попроще и поэффективнее. В итоге родился метод, который и предлагается вашему вниманию.

Перед тем как его описать, сделаю маленькое отступление. Большинство способов изготовления ортопедических (т.е. приспособленных под руку конкретного стрелка) рукояток подразумевают использование древесины. Это неудивительно, поскольку дерево — наиболее доступный и легко обрабатывающийся материал (см. рис. 1).

|  | |||||||||||||||

|

| ||||||||||||||

|  |

Рис. 4. Основа рукоятки из уголков при в процессе нанесения пластика (слева) и после его застывания (справа).

При охлаждении полиморфус снова становится белым.

Следующей операцией было удаление с заготовки излишков пластика, дабы она приобрела более-менее прямоугольную форму. При этом выяснилось, что застывший полиформус довольно плохо обрабатывается. Применение электрического лобзика привело к тому, что в некоторых местах поверхность среза то ли потемнела, то ли покрылась нагаром — удалить эту окраску не удалось, но я не слишком старался, т. к. на рукоятку все равно планировалось нанести дополнительные покрытия (см. далее). Тем, кто решит воспроизвести этот способ, рекомендую использовать для формирования слепка поменьше пластика, а срезать лишние слои пластика скальпелем — результат будет получше.

|

|  |

Рис. 6. Подготовка боковин будущей рукоятки

Затем пластинки с помощью промышенного фена были «вплавлены» в выступающие области полиформфуса. При этой операции нужна некоторая осторожность, дабы не обжечься — фен нагревает пластик до гораздо более высокой температуры, чем горячая вода, хотя и размягчение происходит быстрее.

С этого момента доступ в полость рукоятки затруднен, поэтому я предварительно припаял к спусковой кнопке необходимые проводки и пропустил их через штатные отверстия в уголках сверху.

|  |

Рис. 7. Формирование рукоятки при помощи монтажного фена. На снимке справа рядом с рукояткой показан аккумулятор, который должен быть в нее помещен.

Следующий этап — покрытие рукоятки слоем так называемой «жидкой резины». Это тоже относительно новый материал, используется в основном для нанесения покрытий на автомобили, хотя в Чип-Дипе рекламируют как изоляционный материал для электроники. По факту это быстросохнущий состав, формирующий на поверхности пленку, по свойствам очень похожую на обычную резину.

|

|  |

Рис. 9. Покрываем рукоятку жидкой резиной. Высыхание слоя длится пару часов ( обдувание заготовки обычным феном помогает этому процессу ), потом можно наносить следующий слой.

Поскольку резина в ведерке на момент данного эксперимента хранилась у меня два года и слегка загустела, то при нанесении двух слоев пленка получилась достаточно толстая — вероятно, можно было обойтись и одним слоем. Зато были надежно скрыты все «неровности рельефа».

После покрытия с помощью пинцета, скальпеля и щипцов с тонким носиком были удалены излишки резины изнутри рукоятки и с пусковой кнопки, при этом с нее был снят ранее наклеенный скотч.

|

|  |

Рис. 11. Делаем крыжечку и закрепляем аккумулятор с проводами внутри рукоятки.

На рис. 12 продемонстрирован процесс зарядки аккумулятора от штатного зарядного устройства.

|  |

Рис. 12. Заряжаем аккумулятор. После зарядки разъем прячется внутрь рукоятки и закрывается крыжкой.

В итоге, несмотря на некоторые допущенные по неопытности косяки, получилась вполне сносная ортопедическая рукоять при минимуме трудозатрат.

Источник