- ЧПУ плоттер в виде принтера на Arduino своими руками.

- Печать комплектующих на 3d принтере для Arduino плоттер.

- Комплектующие необходимы для сборки плоттера на Arduino.

- Данный плоттер собрать разной ширины под разные форматы бумаги.

- Сборка ЧПУ плоттера.

- Программное обеспечение для ЧПУ плоттера на Arduino.

- Пример работы плоттера на подобии принтера.

- С какими сложностями столкнулся при первом запуске плоттера.

- Планы на данный плоттер.

- Плоттер из старых принтеров на основе Arduino

ЧПУ плоттер в виде принтера на Arduino своими руками.

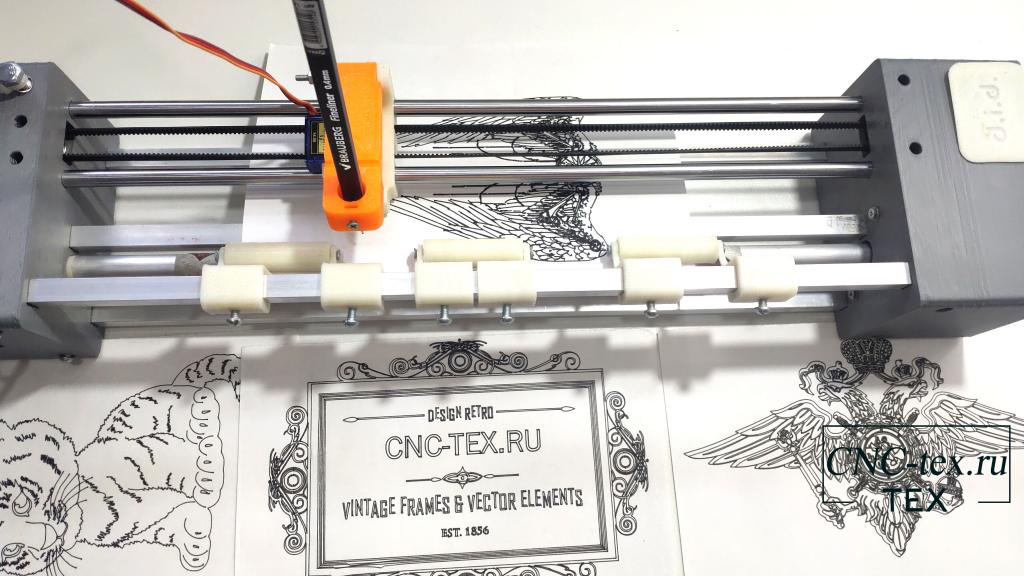

Сегодня сделаем ЧПУ плоттер на Arduino своими руками. Который внешне напоминает обычный принтер. Принцип работы также очень похож на работу принтера. Есть подающий валик, который вращается и перемещает бумагу. А по продольной оси двигается механизм, который отпускает и поднимает инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр.) он и наносит изображение на бумагу. Давайте рассмотрим, как собрать такой плоттер на Ардуино своими руками.

Печать комплектующих на 3d принтере для Arduino плоттер.

Для сборки, будущего плоттера на Arduino, понадобится напечатать детали. Печатал я на своем бюджетном принтере Annet A8. Потратил на это пару дней, не смотря на то, что деталей не так и много. При этом есть 2 крупные детали корпуса. Которые выглядят вот так.

Остальные механизмы можно напечатать буквально за 3-4 часа.

Скачать файлы для печати можно тут или внизу статьи в разделе «Файлы для скачивания»

Комплектующие необходимы для сборки плоттера на Arduino.

- 1 Arduino Uno

- 1 CNC Shield

- 1 кнопка включения питания.

- 1 блок питания — 12 В 3 А или мощнее.

- 2 драйвера шагового двигателя A4988.

- 2 шаговых двигателя Nema 17

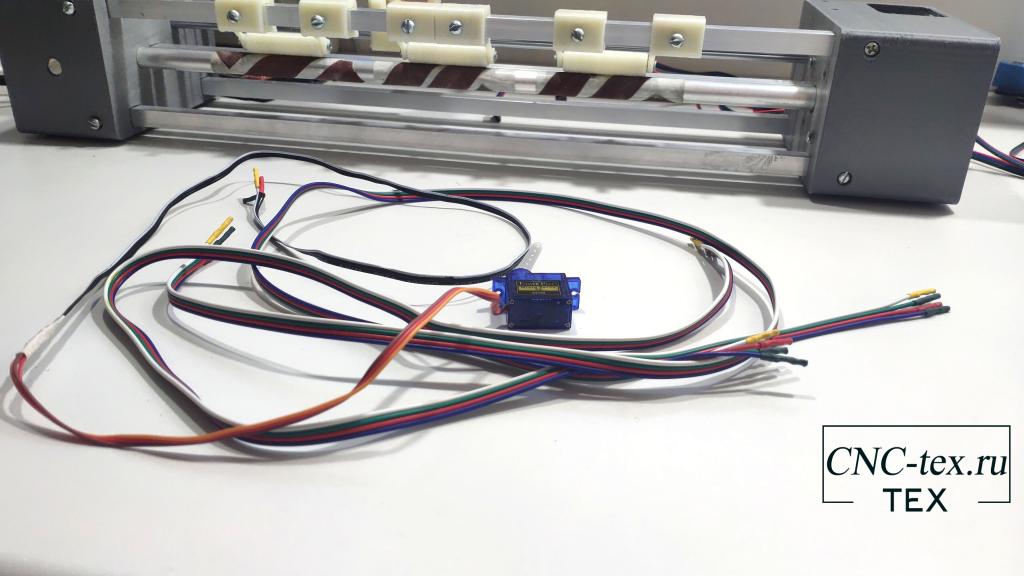

- 1 серводвигатель SG90

- Ремни GT2

- 1 шкив натяжителя.

- 1 шкив для установки на вал двигателя

- Различные винты и болты M3 и M4

- Квадратные гайки M3

- Клейкая наждачная бумага — при необходимости можно сделать ее самостоятельно с помощью двустороннего скотча.

Данный плоттер собрать разной ширины под разные форматы бумаги.

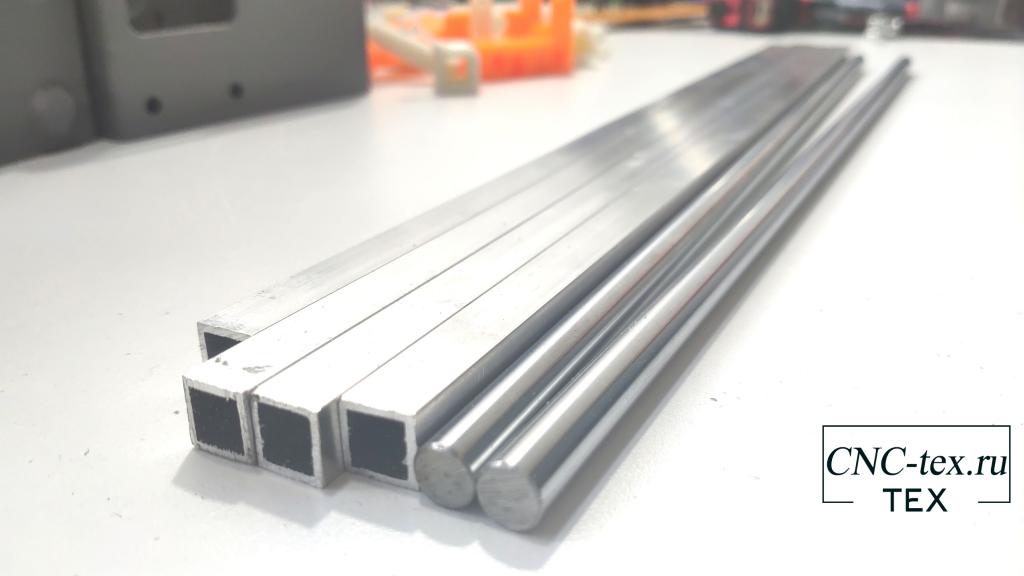

Размеры указаны для версии формата A4:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм — 295 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм — 300 мм

- 1 алюминиевый квадратный профиль 10 мм x 10 мм — 280 мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм — 280 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм – 255 мм.

Размеры указаны для версии формата A3:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм — 382 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм — 387 мм

- 1 алюминиевый квадратный профиль 10мм х 10мм — 367mm мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм — 367 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм — 342 мм (данный профиль нужно вырезать как можно точнее).

Плоттер можно сделать и другого размера. Например, я сделал по размеру валом 400 мм. Моя версия получилась шире, чем под формат A3.

Больше фото комплектующих и процесса сборки можно посмотреть внизу статьи в разделе «Фото к статье».

Сборка ЧПУ плоттера.

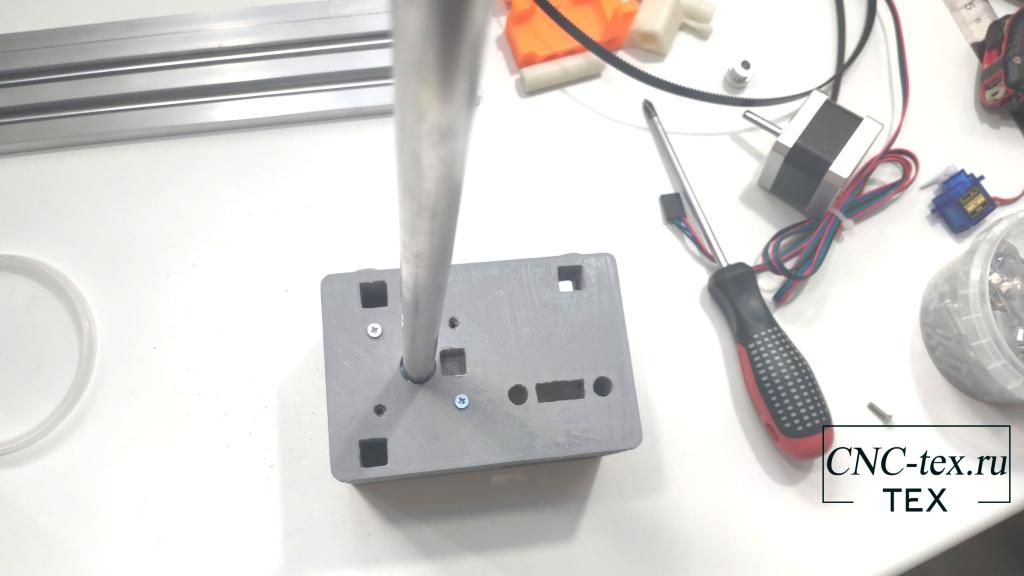

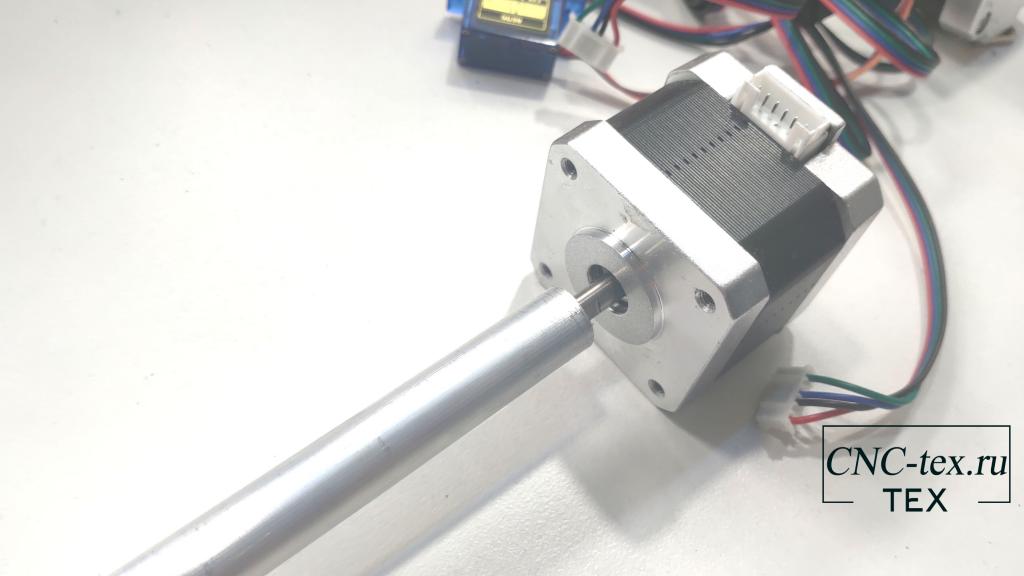

Приступаем к сборке ЧПУ плоттера. Первым делом устанавливаем алюминиевую трубку 12 мм на вал шагового двигателя Nema 17 с помощью напечатанной втулки.

Затем устанавливаем двигатель в корпус плоттера.

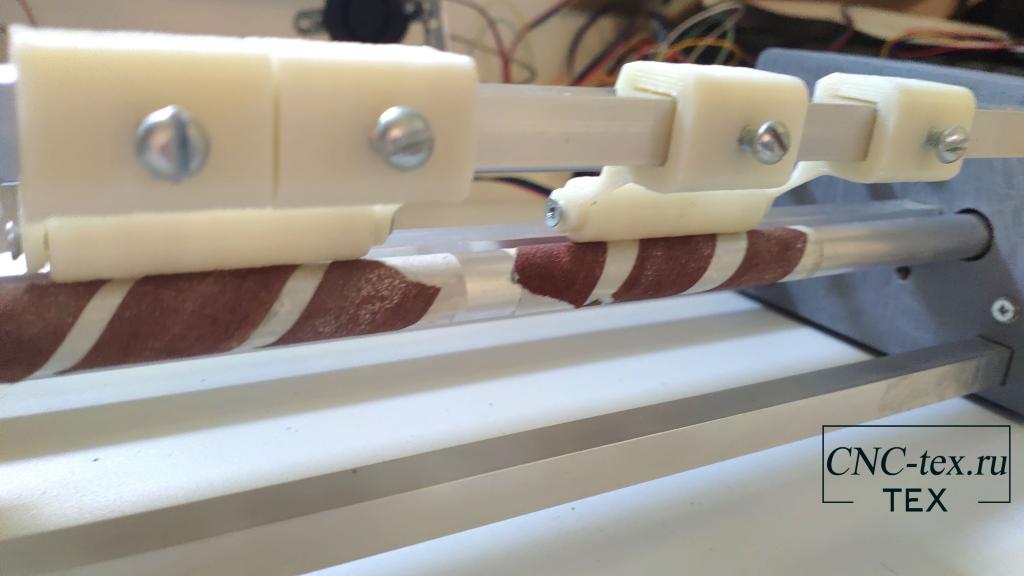

Также на данном этапе можно приклеить наждачную бумагу на вал. Предварительно на вал наклеивается двухсторонний скотч, а затем наждачная бумага. Так как бежать в магазин из-за небольшого куска наждачной бумаги не было желания, нарезал б.у. бумагу небольшими полосками и наклеил их поверх двухстороннего скотча. Вот что в итоге получилось.

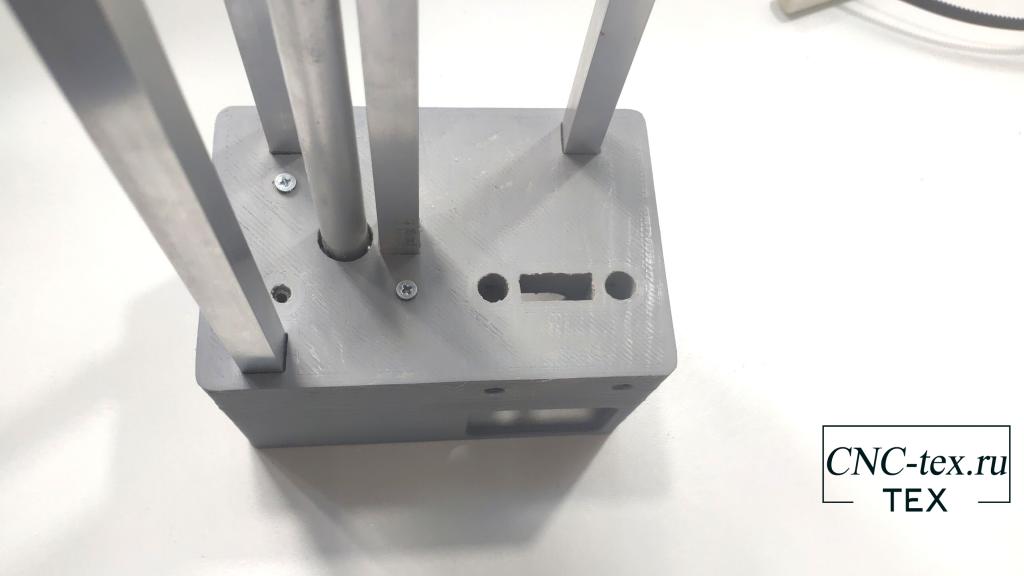

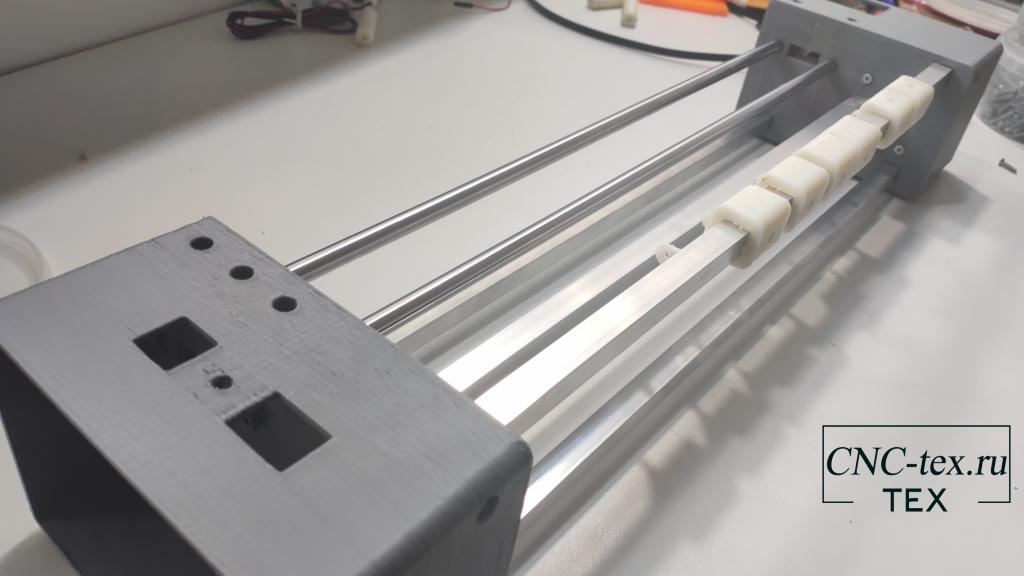

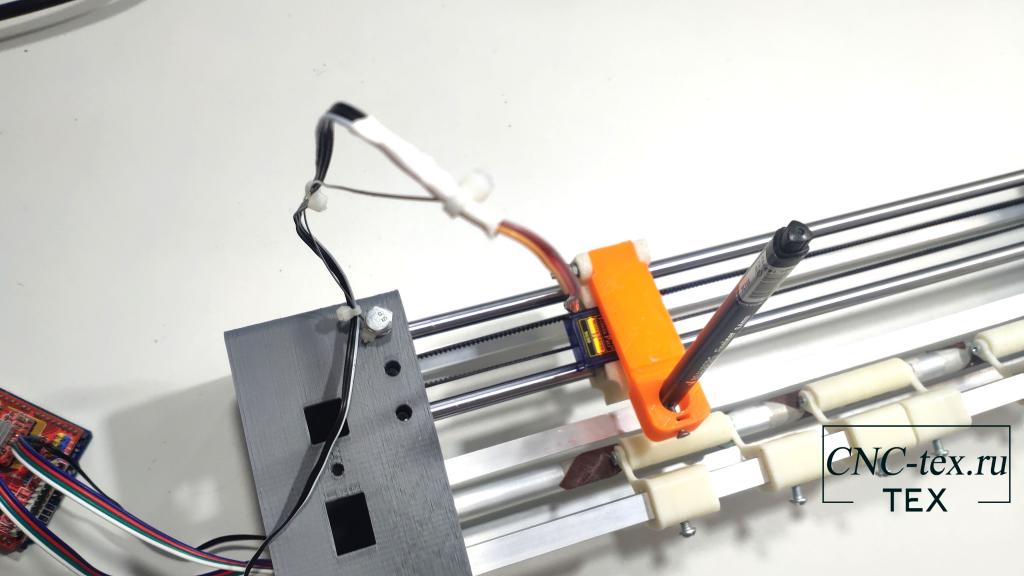

Приступаем к установке алюминиевых профилей и валов.

В собранном виде корпус плоттера выглядит вот таким образом.

Далее закрепляем второй двигатель в корпус.

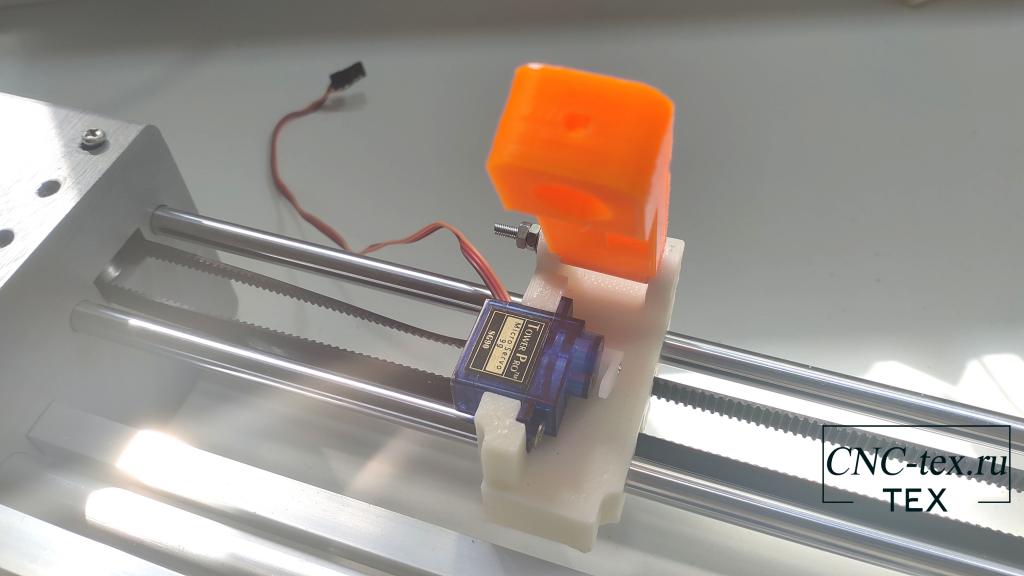

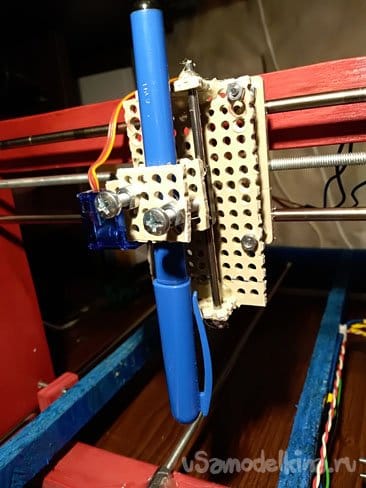

Устанавливаем на валы каретку и натягиваем ремень.

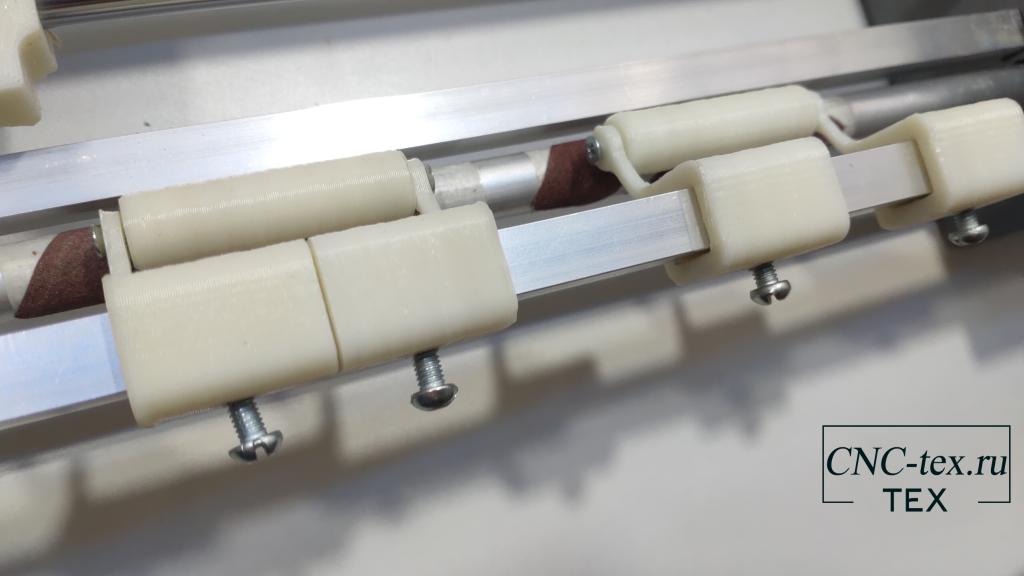

Устанавливаем прижимные ролики.

Фиксируем механизмы крепления роликов, чтобы они не перемещались по профилю.

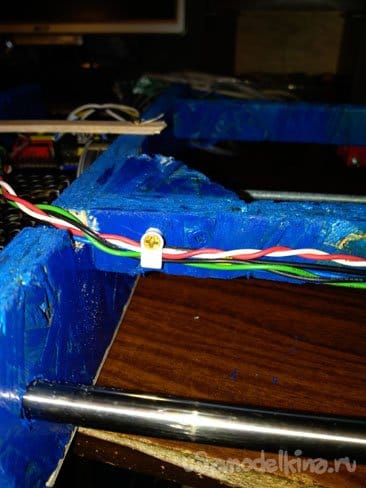

Так как стандартные провода от шаговых двигателей не пролазят внутрь профиля 10х10 мм. Пришлось сделать самодельные провода.

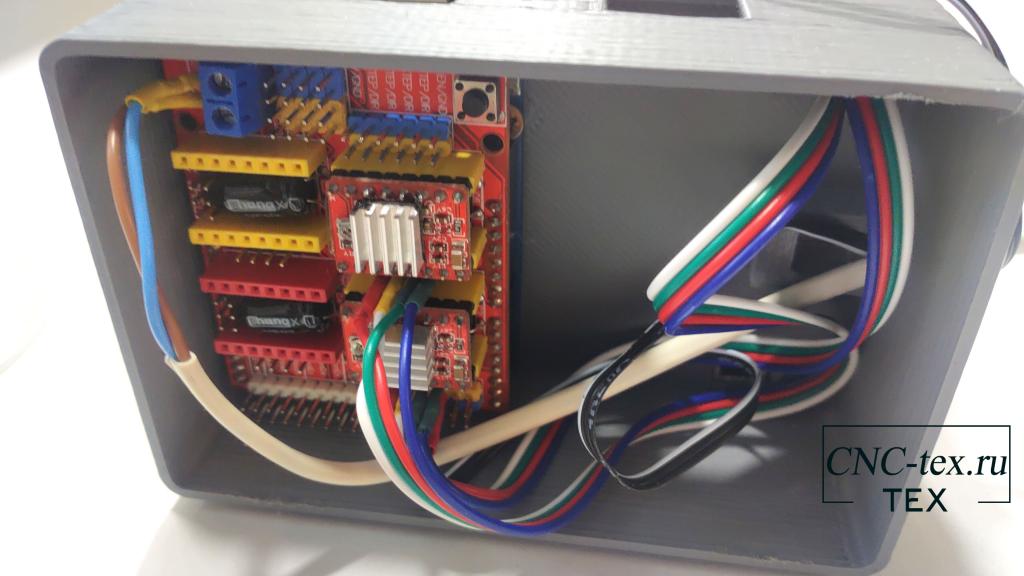

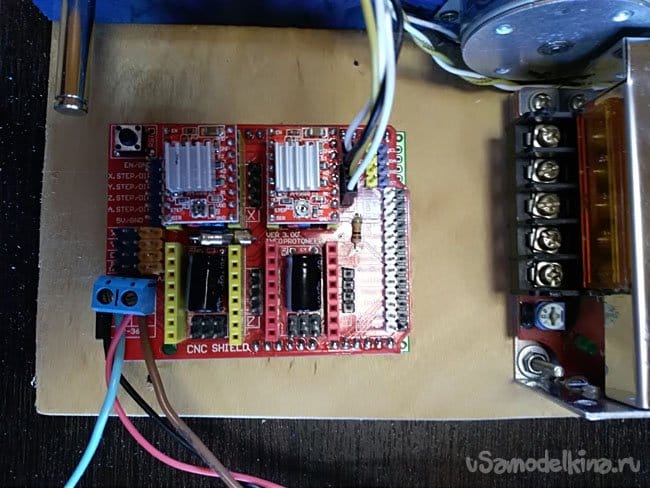

После прокладки проводов, установил Arduino с CNC Shield на место.

Также сделал механизм поддержки проводов, которые идут к сервоприводу.

Программное обеспечение для ЧПУ плоттера на Arduino.

Для начала рекомендую прочитать статьи, в которых найдете информацию, где скачать необходимое программное обеспечение и как его установить.

Также вам, возможно, поможет информация из моего предыдущего проекта, в котором я собирал ЧПУ плоттер из подручных материалов.

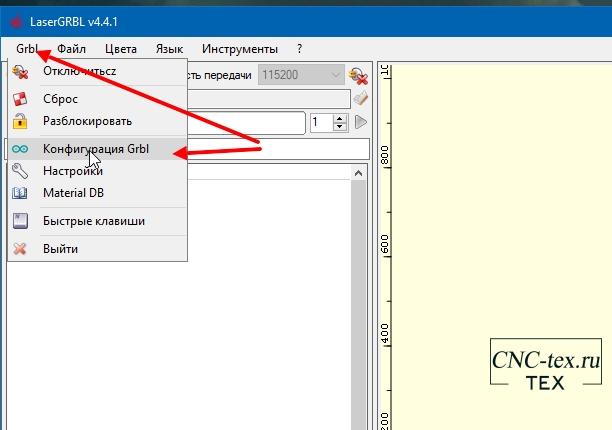

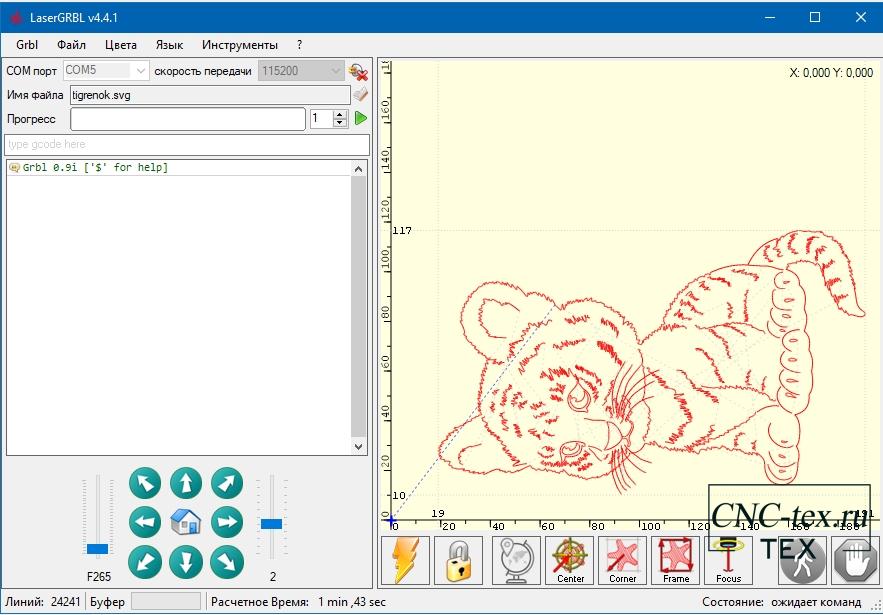

Прошиваем Arduino прошивкой GRBL Servo, а управлять станком будем с помощью программы LaserGRBL. Подробный обзор прошивки и программы LaserGRBL можно посмотреть тут.

Если у вас возникли сложности при настройке GRBL, читайте статью «Прошивка grbl 1.1, настройка — инструкция на русском».

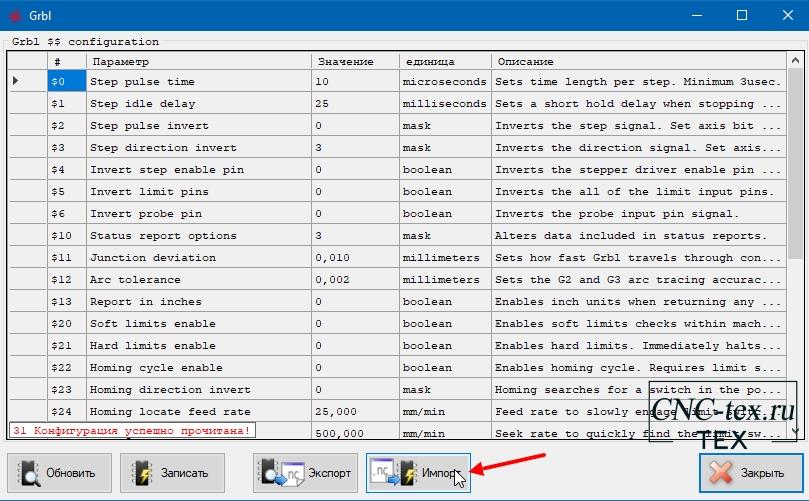

Конфигурационный файл для ЧПУ плоттера вы сможете скачать внизу статьи в разделе «Файлы для скачивания». Если же вы самостоятельно будете рассчитывать передаточные числа и производить калибровку, то вам поможет следующая информация.

Загрузить конфигурацию GRBL можно с помощью программы LaserGRBL, для этого переходим в раздел меню «Grbl -> Конфигурация GRBL».

В открывшемся окне нажимаем на кнопку «Импорт». Затем выбираем скаченный файл конфигурации и нажимаем «Ok».

Перезагружаем устройство и можно приступать к созданию рисунков.

Пример работы плоттера на подобии принтера.

Процесс работы ни чем не отличается от работы с лазерным гравером. Выбираем картинку или векторное изображение, указываем параметры обработки. Затем указываем скорость обработки. После чего можно запустить процесс.

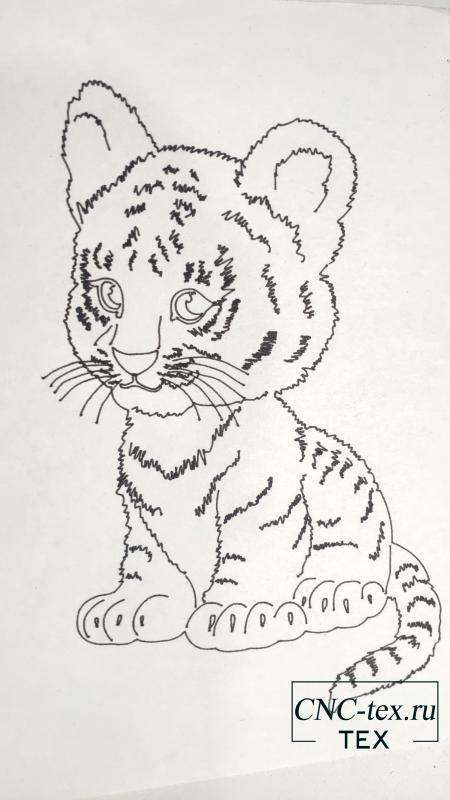

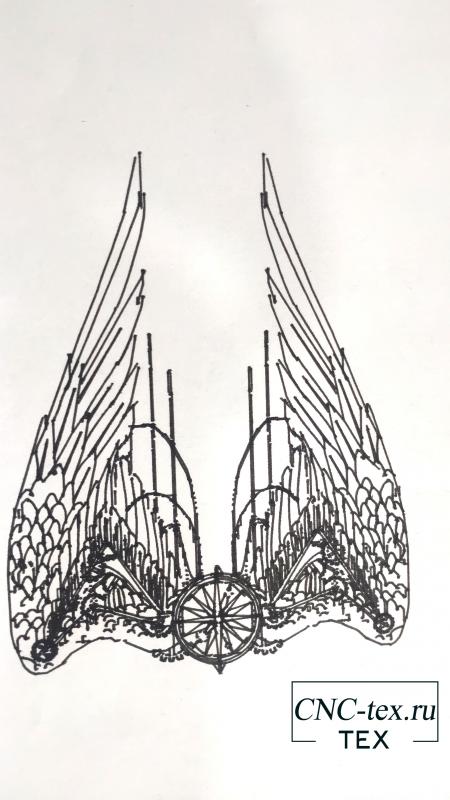

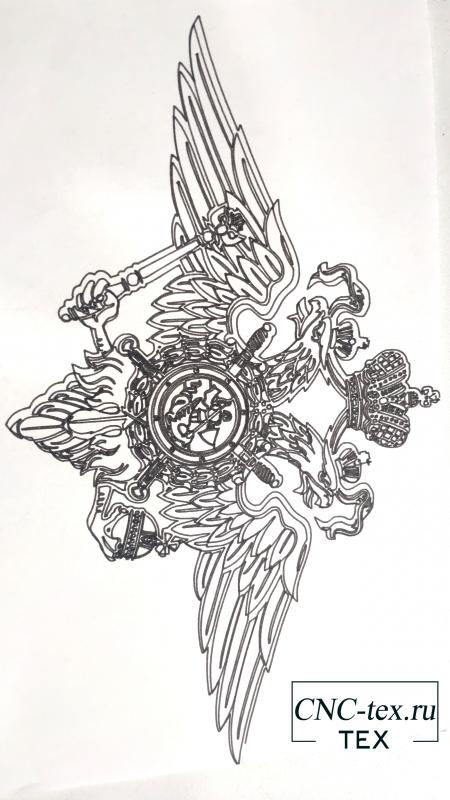

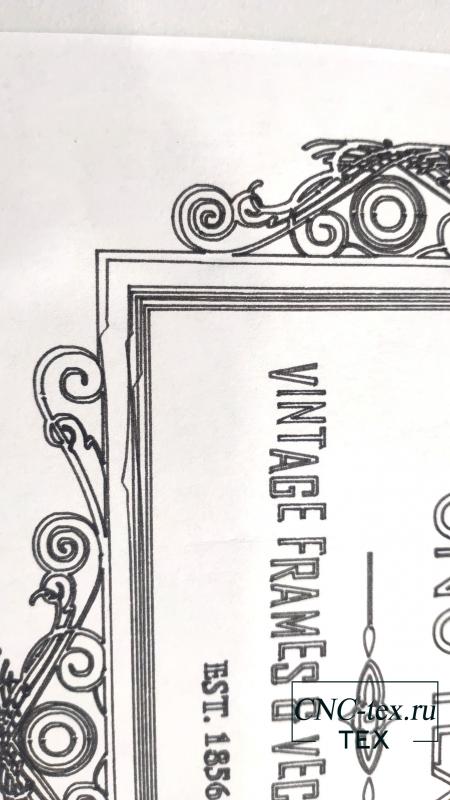

Я использовал векторные рисунки, в итоге получил вот такой результат.

Рисунок тигренка на плоттере.

Рисунок крыльев на самодельном плоттере.

Рисунок герба на Ардуино плоттере.

С какими сложностями столкнулся при первом запуске плоттера.

При первой эксплуатации стало понятно, что прижим слабый и бумагу может немного сместитьв роликовом прижиме,что приводит к неточным контурам и линиям. Пришлось напечатать прижимные ролики большего диаметра.

Также можно сделать более плотную намотку наждачной бумаги или заменить ее на резину.

Планы на данный плоттер.

Плоттер планирую научить рисовать несколькими цветами. Также есть идея делать на нем чертежи.

Если у вас есть идеи и пожелание пишите их в «Комментарии».

Понравился проект ЧПУ плоттер в виде принтера на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Источник

Плоттер из старых принтеров на основе Arduino

Из таких можно достать направляющие полированные валы. Нам их надо 4. Чем длиннее, тем больше площадь обрабатываемой поверхности мы получим. И шаговые двигатели там тоже имеются. Среди струйных тоже можно найти достойных доноров, например, Canon BJC-1000

В нем также имеются и направляющие и шаговые двигатели. Круто будет если вместе с направляющими вам будут попадаться и подшипники скольжения к ним. Принтеры, ровесники HP 3745 и подобных, уже имеют внутри коллекторные двигатели, а не шаговые. Хотя, по современным меркам, это уже старье, но они нам не подойдут. Кроме того, из них крайне сложно извлечь направляющие, из-за того, что на них надевают резиновые ролики. При снятие этих роликов, на валах часто остаются следы от них, которые будут мешать свободному движению по ним.

В общем, ищем дряхлые принтеры и вынимаем из них все что можно.

Шаг 2 Собираем корпус.

Для корпуса нам понадобиться листовой материал достаточной жесткости, например, фанера толщиной от 6 мм. У меня такой не было под руками, поэтому я буду использовать OSB панель толщиной 12 мм. Не самый лучший материал для этого, но и с ним можно сделать такой плоттер. У нас будет две оси. Ось X для перемещения кареты с пишущим инструментом. Ось Y для перемещения оси X. Для начала необходимо определиться с размерами нашего плоттера. Размеры зависят от направляющих (или полированных валов), которые вы вытащили из принтеров. Нам нужно добыть 4 направляющие. По две на одну ось. Если они разной толщины, те, что толще берем на ось Y, потоньше на ось X. Размеры высчитываем следующим образом:

Длина станка = (длина направляющие для оси Y) – 2 х (толщина материала) + 100 мм

Ширина станка = (длина направляющие для оси X) — 2 х (толщина материала)

В моем случае получаем:

Длина станка = 290 – 2 х 12 + 100 = 366 мм

Ширина станка = 260 – 2 х 6 = 248 мм

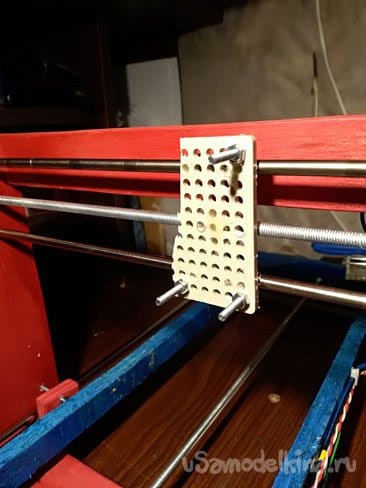

Начнем делать основу для оси Y. Для нее нам понадобиться 5 прямоугольников. Если ваши направляющие отличаются, размеры надо пересчитать. Вырезаем три прямоугольника размерами 248 мм х 60 мм. Еще два 266 мм х 20 мм.

Берем два больших прямоугольника. Сверлить в них отверстия будет лучше, если их предварительно соединить между собой. Они должны быть одинаковые. Для начала вымеряем середины по короткой стороне и проводим продольную линию. Затем отступаем по линии от краев по 20 мм и сверлим там отверстия диаметром ваших направляющих для оси Y. У меня это 8 мм. Находим середину на линии и сверли отверстие диаметром 16 мм для подшипника. Должно получиться следующее:

Собираем как показано на фото. Внутренние прямоугольники должны быть на расстоянии 40 мм от краев. Не забываем про треугольники по углам, для придания жесткости нашей конструкции.

Красим по желанию. У меня как раз осталась немного краски в баллончике.

Теперь собираем Ось X. Для нее нам понадобятся 4 прямоугольника. Два размерами 60 мм х 180 мм, и два 248 мм х 30 мм. Их лучше вырезать из материала потоньше, чтобы были легче. Теперь насчет подшипников для направляющих. В идеале их стоит купить, выбрав под толщину направляющих. Если оби будут в принтерах вместе с направляющими, тоже хорошо. На крайний случай, можно сделать, как я. Взять соединительные гайки соответствующего диаметра и сверлом срезать внутри резьбу. Сделав из некое подобие подшипника. Вариант кустарный, но мною проверен на практике, люфт совсем небольшой, практически не заметен, но направляющие необходимо будет смазать. Должно получиться нечто подобное:

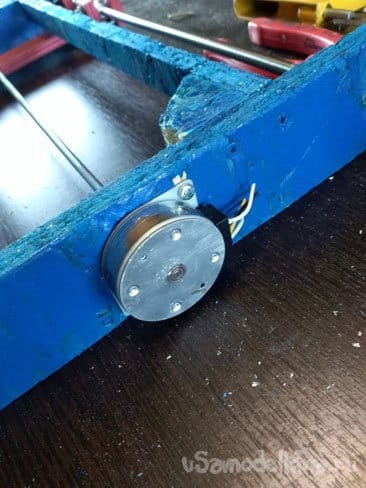

Переходим к шаговым двигателям. Вынимает их из принтеров. Ищем в интернете документацию на них, чтобы узнать тип двигателя и количество шагов на оборот. В мое принтере попался такой

Второй очень похож, но у первого 48 шагов\оборот, а у второго 96 шагов \оборот. Позже мы их будем сравняем, используя микрошаг. Теперь необходимо соединить выходной вал двигателя и строительную шпильку, которая будет двигать оси. Для этого нам понадобиться Чупа-Чупс. Только большой. Съедаем чупс, а палочку оставляет. Внутренний диаметр палочки отлично подходит для выходного вала. А снаружи мы, используя метчик М5, нарезаем резьбу.

Отрезаем кусочек с резьбой, диной примерно 15 мм. Надеваем его на выходной вала шагового двигателя:

Придерживая вал плоскогубцами, накручиваем соединительную гайка на вал. Палочка пластиковая, поэтому гайка накручивается достаточно плотно и не будет откручивать.

Крепим шаговый на плоттере.

Накручиваем на него шпильку, на шпильке должна быть накручена еще одна соединительная гайка, для крепления осей.

С другой стороны, вставляем подшипник, продеваем в него шпильку и фиксируем гайками

Совмещаем гайку и ось. Заливаем все термоклеем. Прочности клея достаточно, чтобы удержать оси.

Для оси X нужно сделать карету и к ней приклеить подшипники

Рабочий инструмент выглядит так

Шаг 3 Электрика.

В конце станка к низу прикручиваем прямоугольник из тонкой фанеры, размеров 248 мм х 100 мм. Это будет место под установку электрики. Прикручивает Arduino

Сверху ставим CNC Shield v3. Предварительно стоит выставить настройки для микрошаг. У меня один шаговый на 48 ш\об, второй 96 ш\об. Что сравнять их ставим

48 х 16 = 768

Для первого ставим микрошаг равный 16

96 х 8 =768

Для второго ставим микрошаг 8.

Затем сверху ставим драйвера шаговых двигателей и после этого весть CNC Shield ставим на Arduino.

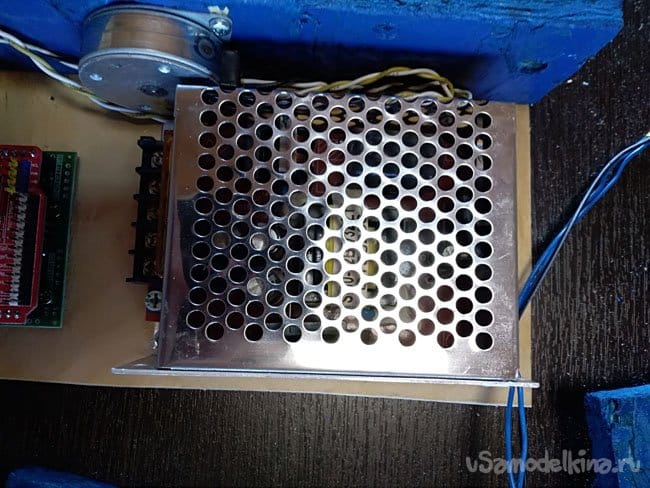

С другой стороны, ставим блок питания на 12В.

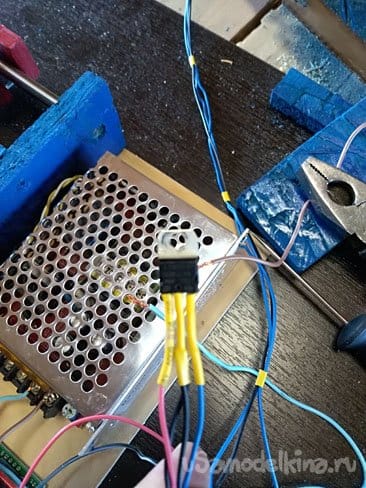

Опускать и подымать рабочий инструмент будет сервопривод SG90. Крайне не рекомендую подавать на него 12 вольт. Поэтому ставим стабилизатор напряжения на 5В, в разрыв провода питания.

Arduino соединяется с компьютеров через провод USB. Лучше зафиксировать его, чтобы случайно не вырвать

В сборе все получается так:

Провода, идущие к оси X и рабочему инструменты, необходимо зафиксировать на корпусе

Шаг 4 Программные средства.

Для начала скачаем Arduino IDE, самую свежую версию с официального сайта проекта:

https://www.arduino.cc/en/Main/Software

Плоттер будет работать на прошивке GRBL. Для того чтобы, он мог управлять сервоприводом, необходимо использвать специально подготовленую для этого прошивку. Скачать ее можно с сайта.

Прошивка распространяется в виде библиотеки для Arduino IDE. Поэтому скаченный архив надо перенести в папку «libraries». Затем запустив Arduino IDE, ищем в примерах grbl-servo-master. Открывает, выбираем плату Arduino UNO, выбираем com-порт к которому она подключена и нажимаем залить скетч.

Внимание! Если у вас должна быть установлена только одна библиотека GRBL. Если их будет несколько, компиляция и заливка пройдет успешно, но работать как надо плоттер не будет.

И осталась программа для отправки g-кода на плоттер.

Источник