Пиролизный котел своими руками

На сегодняшний день в России огромное количество населенных пунктов, где отсутствует магистральный газопровод, поэтому приходится отапливать помещения электричеством или доступным твердым топливом. Конечно, последний вариант гораздо более экономный, но при этом очень трудоемкий. Приходится постоянно контролировать количество топлива в котле, следить, чтобы не прогорел, чтобы не пришлось растапливать заново. Выходом из такой ситуации являются пиролизные котлы, которые также работают на твердом топливе, но при этом оптимизирован процесс горения. Стоимость такого котла выше, чем у обычного, но его вполне можно изготовить самостоятельно. Мы расскажем, как сделать пиролизный котел своими руками, чертежи и принцип работы, приведем рекомендации специалистов и видео-уроки.

Фото 1 Принцип работы пиролизного котла

Принцип работы

Оценить преимущества пиролизных котлов невозможно без понимания общих принципов работы. И изначально, что такое пиролиз?

По сути, это разложение природных соединений при минимальном количестве воздуха. В стандартном котле дрова сгорают при температуре 900-1200°С при нормальном доступе воздуха, на одну закладку дров уходит около 3-4 часов с выделением порядка 4900 калорий тепла.

Таблица 1 Теплотворная способность дров разных пород древесины

В пиролизном котле твердое топливо сгорает при меньшей — 300–850°С температуре, при этом происходит распад на следующие элементы — на твердый осадок и газ. При отсутствии кислорода в отдельной камере горючий (пиролизный газ) вступает в реакцию с углеродом и дополнительно перерабатывается, за счет чего увеличивается теплопроводность.

Таким образом, при сухой перегонке (процесс пиролиза) помимо твердого топлива дополнительно сгорает твердый осадок и одновременно с ним пиролизный газ. Все это в комплексе увеличивает время прогорания одной закладки дров до 12 часов (сравните с обычными 3-4 часами) и коэффициент полезного действия котла до 85-90% при стандартных 65-70%.

Плюсы и минусы оборудования

Любой агрегат отличается как положительными, так и отрицательными характеристиками. Для того, чтобы сделать правильный выбор, их необходимо адекватно оценить.

- поддержание определенной температуры горения в автоматическом режиме;

- увеличенное время прогорания закладки на фоне повышенного КПД котла;

- возможность использовать различные виды твердого топлива, вплоть до продуктов переработки деревообрабатывающей и сельскохозяйственной промышленности.

Не рекомендуется использовать более трети общего количества топлива полимеры и резину.

- большие габариты котла за счет увеличенной камеры сгорания;

- особые требования к твердому топливу – дрова должны быть совершенно сухими

При закладке топлива даже 25% влажности замедляется процесс выделения газов, что приводит к снижению температуры теплоносителя и падению эффективности.

- энергозависимость – во время работы котел потребляет электричество для работы вентилятора, создающего принудительную тягу, и автоматики;

- цена – это самый главный недостаток, который заставляет отказаться от покупки.

Именно поэтому мы предлагаем сделать пиролизный котел своими руками, чертежи и принцип работы смотрите дальше в статье.

Устройство котла

Принципиальная разница стандартного и пиролизного котла заключается в том, что в первом варианте 1 камера сгорания, а во втором – 2, между которыми пролегает колосниковая решетка, в нижней сгорают собственно топливо и твердый остаток, а в верхней – пиролизные газы. Именно такая организация топочных камер позволяет оптимизировать процесс, увеличить время сгорания топлива и максимально увеличить эффективность.

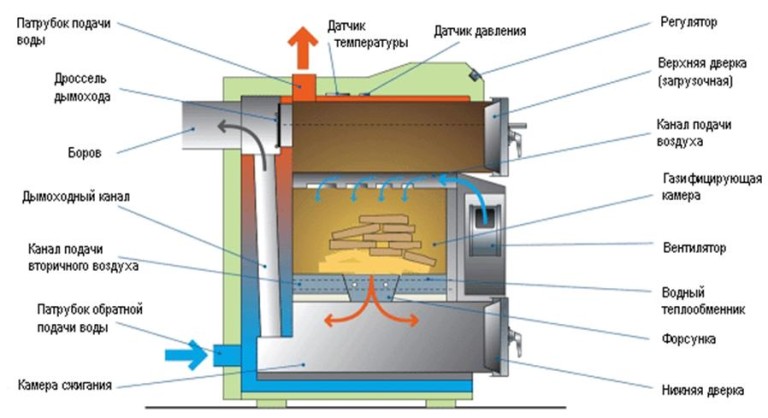

Фото 2 Схема устройства пиролизного котла

Процесс пиролиза возможен только при ограниченном доступе воздуха, когда топливо не горит, а фактически тлеет, выделяя большее количество газа.

К числу особенностей пиролизного котла относится и повышенное аэродинамическое сопротивление в дымоходе за счет отсутствия воздуха и реакции углерода с пиролизным газом. Принудительную тягу обеспечивает электровентилятор, собственно, именно по этой причине пиролизные котлы и относятся к категории энергозависимого оборудования.

Стоимость самодельной модели

Безусловно, основная причина, почему принимаются за изготовление пиролизного котла своими руками, ищут чертежи и принцип работы — банальная экономия. В среднем по регионам стоимость готового котла варьируется от 36 000 руб. (мощность 10 кВт, площадь 100 кв.м.) до 140 000 руб. (мощность 38 кВт, площадь 300 кв.м.). При самостоятельном изготовлении котла получается сэкономить от 500 до 1500 у.е. за счет стоимости материалов и личного труда.

Видео 1 Пиролизный котел 15-25 кВт — изготовление и испытание

В любом случае, этот вид работ нельзя назвать недорогим или легким, поэтому прежде чем решится сделать пиролизный котел своими руками, оцените свои возможности изучите все чертежи и подберите именно те материалы которые необходимо.

Как сделать пиролизный котел

- электродуговая сварка и 3-4 пакета электродов;

- дрель;

- малая болгарка (круг 230).

Источник

Как сделать пиролизный котел своими руками

Поскольку котлы, работающие на твердом топливе, стали пользоваться повышенным спросом, их стоимость начала возрастать. Это касается как классических простых агрегатов, так и пиролизных и пеллетных установок. Один из вариантов уменьшения стоимости – заказывать у мастеров либо самостоятельно изготовить пиролизный котел своими руками.

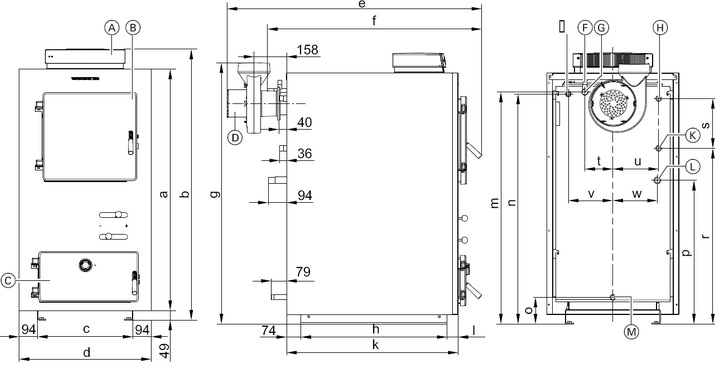

Чертеж пиролизного котла

Исходные данные для вычислений

Существенное понижение цены самодельного агрегата достигается за счет правильного подбора и закупки материалов и комплектующих. Это можно осуществить как с помощью опытного мастера, так и самостоятельно, имея в своем распоряжении чертеж пиролизного котла. По нему определяется количество и номенклатура материалов с таким расчетом, чтобы не покупать их с большим запасом. Дополнительно сэкономить средства позволяет и самостоятельное выполнение работ, единственное условие – умение производить заготовительные и сварочные работы на высоком уровне. Водяная рубашка установки представляет собой сосуд, работающий под давлением, поэтому качество сварных швов должно быть высоким.

Перед тем как сделать пиролизный котел, нужно выяснить, какими должны быть его параметры. Главный из них – тепловая мощность, необходимая для отопления дома. Ее можно высчитать по общей площади всех этажей здания по принципу: на каждые 10 м 2 потребно 1 кВт тепловой энергии. Полученное значение умножается на коэффициент запаса, согласно нормативной документации он составляет 1.2. В реальной жизни лучше принимать коэффициент не менее 1.5, поскольку дрова разных пород имеет различную теплоту сгорания.

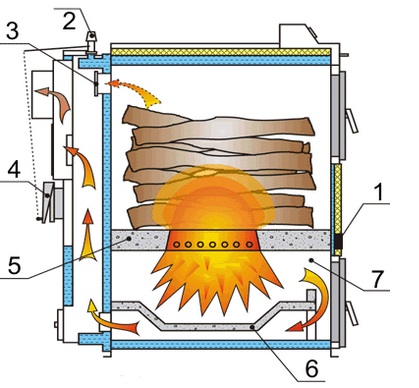

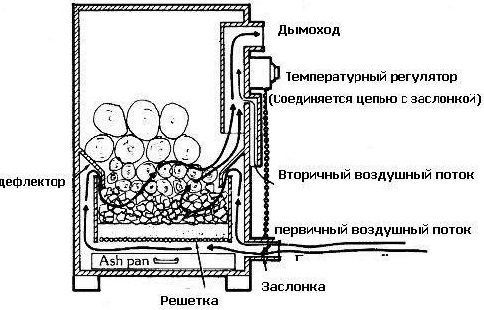

Пиролизные установки работают по одному принципу: газы, выделяющиеся из древесины при горении в топке, дожигаются во вторичной камере. А вот компоновка камер и расположение прочих элементов конструкции может быть разным, примеры конструктивных схем можно увидеть на рисунке.

Схема пиролизного котла

Конструктивные особенности

Чаще всего конструкция пиролизного котла, сделанного своими руками, предполагает устройство верхней топки, под которой находится вторичная камера. Такая компоновка наиболее проста в изготовлении и хорошо зарекомендовала себя на практике. Топка и камера сжигания газов облицованы изнутри огнеупорным кирпичом. Воздух подается принудительно вентилятором – нагнетателем через специальные отверстия, между камерами выполнен щелевидный проем, называемый рабочей форсункой. Габаритные размеры проема определяются мощностью установки.

Факел пламени из форсунки нагревает днище камеры, под которым находится водяная рубашка. Нагретая вода поднимается и омывает дымогарные трубы теплообменника, по которым уходят продукты сгорания. Таким образом, схема пиролизного котла данной конструкции предусматривает двойной подогрев теплоносителя.

Для розжига дров в задней стенке топки устанавливается клапан прямой тяги, открываемый вручную с помощью рукоятки, вынесенной наружу корпуса. После того как топливо разгорелось, заслонку клапана закрывают, включают нагнетатель, и установка переходит в рабочий режим. Чтобы вся система работала устойчиво и эффективно, вначале потребуется сделать расчет пиролизного котла. Исходить надо из потребной тепловой мощности агрегата.

Выполнение вычислений

Первым делом нужно подобрать размеры проема форсунки. Самый простой способ – приобрести готовое изделие, рассчитанное под определенную мощность, такие имеются в продаже для установок разных производителей, например, ATMOS. Другой путь несколько труднее, зато гораздо дешевле: изготовить проем необходимого сечения в шамотном кирпиче, который будет уложен на днище топки. Габаритные размеры щелевидного проема для разных значений мощности представлены в таблице 1.

| Потребная мощность, кВт | 25 | 32 | 50 | 80 | 100 |

| Длина проема, мм | 120 | 140 | 150 | 200 | 200 |

| Ширина проема, мм | 30 | 30 | 30 | 30 | 40 |

Самодельный пиролизный котел длительного горения можно изготавливать с произвольными размерами топки, которые рассчитываются по такой схеме:

- Теплота сгорания древесины – 2,8 кВт/кг, плотность – 400 кг/м 3 . Чтобы обеспечить мощность 10 кВт, нужно за 1 час сжигать 10 / 2,8 = 3,6 кг дров.

- Учитывая, что между поленьями в топке остается пустое пространство, нужно принять коэффициент заполнения 0,5. Тогда полезный объем камеры на 1 час работы составит: 3,6 / 400 / 0,5 = 0,018 м 3 .

- Приняв длину полена равной 0,6 м, а высоту первичной камеры – 0,5 м, высчитывается ее полезная ширина на 1 час работы: 0,018 / 0,6 / 0,5 = 0,06 м.

- Чтобы загружать топливо 1 раз в 10 часов, полезный объем должен быть: 0,018 х 10 = 0,18 м 3 . Тогда при прежних значениях глубины и высоты полезная ширина будет: 0,18 / 0,6 / 0,5 = 0,6 м. Окончательные габариты – 0,6 м х 0,6 м х 0,5 м.

Самодельный пиролизный котел

Следующий шаг – подбор вентилятора – нагнетателя, который устанавливается на самодельные пиролизные котлы и обеспечивает подачу воздуха в обе камеры. Устройства подбираются по производительности, которая зависит от мощности установки, эти данные можно взять по Таблице 2.

| Мощность установки, кВт | 25 | 32 | 50 | 80 | 90 | 100 |

| Производительность нагнетателя, м 3 /ч | 98,5 | 195,9 | 242,2 | 253,2 | 284,8 | 316,5 |

| Полезный объем топки, м 3 | 0,22 | 0,24 | 0,35 | 0,42 | 0,47 | 0,52 |

Дымовые газы, покидающие вторичную камеру, имеют достаточно высокую температуру. Чтобы не выбрасывать это тепло на улицу впустую, применяется жаротрубная схема изготовления пиролизного котла. В соответствии с ней, дымовые газы, проходя через дымогарные трубы теплообменника, охлаждаются до температуры 150–200 ⁰С, отдавая свою теплоту водяной рубашке. Чтобы рассчитать полезную площадь теплового обмена, нужно определить такие исходные данные:

- температуру теплоносителя в подающем и обратном трубопроводах t1 и t2;

- температуру дымовых газов на входе в теплообменник и на выходе из него Т1 и Т2.

Далее, определяется разность температур ∆t= t1 – t2 и ∆Т = Т1 – Т2. После этого можно посчитать величину температурного напора τ, ⁰С:

τ = (∆Т – ∆t) / ln (∆Т / ∆t)

Площадь поверхности теплообмена S(м 2 ) находят по формуле:

- Q– потребная мощность котельной установки;

- k – коэффициент передачи теплового потока, принимается 30 Вт/м 2 ⁰С.

Проверить результат можно по Таблице 3, в которой представлены укрупненные значения площади поверхности теплообмена в зависимости от мощности агрегата.

| Мощность котла, кВт | 25 | 32 | 50 | 80 | 100 |

| Smin, м 2 | 4,5 | 6,3 | 8,5 | 14,5 | 16,5 |

| Smax, м 2 | 5,2 | 7,8 | 10,2 | 15,2 | 16,7 |

Изготавливая пиролизные котлы длительного горения своими руками, мастера зачастую устанавливают патрубок дымохода «на глазок», в то время как от правильной работы дымоходной трубы зависит КПД самого агрегата. Поэтому площадь сечения трубы, а потом и ее диаметр лучше определить по формуле:

- ϑ – скорость дымовых газов, принимается равной 0,5 м/с;

- L – расход газов, соответствует производительности вентилятора, м 3 /ч;

- F – площадь сечения трубы дымохода, м 2 .

Через формулу площади круга находят значение диаметра трубы.

Рекомендации по выбору материалов

Чтобы сделать надежный пиролизный котел своими руками, нужно для топки взять легированную жаропрочную сталь толщиной не менее 5 мм, нельзя использовать простой низкоуглеродистый металл, он быстро прогорит. Жаропрочные марки сталей легированы хромом и молибденом, для их сваривания лучше применять соответствующие марки электродов. Чтобы корпус топки служил дольше, в местах с самой высокой температурой его надо облицевать изнутри огнеупорным кирпичом. То же самое делается и во вторичной камере.

Конструкция пиролизного котла

Для водяной рубашки можно брать обычную углеродистую сталь марки СТ 20 толщиной не менее 3 мм. Между наружной поверхностью топки и внутренней поверхностью водяной рубашки необходимо точечно приваривать ребра жесткости через каждые 15–20 см. Это будет предохранять внешнюю оболочку от разрушения при повышении давления и температуры теплоносителя в экстремальном режиме работы агрегата.

Жаротрубный теплообменник, которым снабжается пиролизный газогенератор, сваривается из нескольких труб, чья площадь наружной поверхности должна соответствовать или быть немного больше расчетной. Материал трубы – углеродистая сталь СТ 20, но если удастся найти жаропрочную, то это будет только лучше. Дверцы обеих камер сваривают двухслойными, закладывая внутрь асбест или другой теплоизоляционный материал, стойкий к высокой температуре.

Качественную сборку котла своими руками лучше производить в заранее подготовленном месте, где сразу можно будет выполнить его испытания. Если в наличии есть компрессор, можно проверить качество сварных соединений без заливки водой. Достаточно создать в рубашке избыточное давление и при этом промазать все швы мыльной пеной. В противном случае придется залить в рубашку теплоноситель, разжечь котел и внимательно наблюдать за всеми соединениями.

Для управления производительностью вентилятора потребуется приобрести комплект автоматики: контроллер и датчики. С их помощью автоматически регулируется температура теплоносителя в рубашке. Изготавливать и регулировать пиролизные котлы отопления своими руками не столь уж сложно, если есть соответствующие умения и навыки, а экономию средств можно получить значительную.

Источник