- Технология пиролиза шин: продукты на выходе, установка своими руками

- Как происходит пиролиз

- Продукты реакции

- Жидкость

- Углеродсодержащий остаток

- Пиролизный газ

- Металлический корд

- Устройство котлов

- Реторта

- Камера горения

- Теплообменник

- Можно ли сделать оборудование своими руками

- Работа печи

- ВНУ им Даля. Как делать нефть из покрышек и моторного масла

- Плюсы и минусы данного способа переработки

- О доходах предприятия

- Технология и этапы пиролиза шин

- Как происходит пиролиз автошин?

- Варианты вторичной продукции и ее применение

- Жидкое топливо

- Твердый остаток с содержанием углерода

- Пиролизный газ

- Металлический корд покрышек

- Оборудование для переработки покрышек

- Устройство пиролизных установок

- Реторта для загрузки сырья

- Два отсека для горения

- Теплообменник для конденсации газа

- Работа печи

- Дополнительное оборудование для ускорения процесса

- Виды пиролиза

- Изготовление пиролизной установки своими руками

Технология пиролиза шин: продукты на выходе, установка своими руками

Современное общество не представляет своей жизни без автомобильной техники. С ростом числа машин пропорционально растет и количество изношенных покрышек в мире. Станки для переработки автошин в крошку не способны справиться с таким объемом резиновых отходов.

Как происходит пиролиз

Пиролиз шин представляет собой высокоэффективный и недорогой способ переработки резинотехнических изделий (рти), а также отслуживших свой срок автомобильных покрышек. В результате процесса не происходит загрязнения окружающей среды.

Основные этапы технологического процесса, в результате которого утилизируются резиновые отходы, а также изношенные автомобильные шины:

- При помощи специальных ножей покрышки разделяются на боковую и переднюю часть.

- Далее происходит загрузка сырья. Разделенный материал помещают в реторту и герметично закрывают, а затем загружают в печь.

- В результате нагрева происходит разложение резины и выделяется газ. После окончания процесса реторту удаляют из нагревательной камеры и происходит замена на новую. Температура в печи имеет значение 450°С.

- После длительного остывания из емкости вынимают содержимое. Отделяются жидкие углеводороды от корда.

В ходе закрытого сжигания резины не требуется кислород. Переработка шин пиролизом считается полностью безотходной, все продукты в результате реакции широко применяются в нефтеперерабатывающей промышленности.

При горении в печи происходят химические реакции разложения резины на газообразные нефтяные составляющие, углеродистый порошок и металлический корд.

Продукты реакции

В результате переработки резиновых отходов происходит выделение нескольких видов продукции:

- Топливо жидкой формы.

- Остаток, содержащий углерод.

- Газ при пиролизе.

- Металлическая армирующая проволока.

Жидкость

Жидкий остаток, по сути, представляет собой синтетическую нефть, схожую по своему составу с природной. При обработке полученного сырья на нефтеперерабатывающих заводах возможно получить такие виды материалов, как бензин, мазут, а также синтетическое масло для автомобильной техники.

Углеродсодержащий остаток

Твердый остаток нашел широкое применение в некоторых областях:

- Он аналогичен активированному углю по своим абсорбентным свойствам.

- Как черный краситель в лакокрасочном и цементном производстве.

- Как сырье для изготовления новых резиновых изделий, а также покрышек.

- Добавляется в жидкое топливо, либо сжигается сам в специальных печах.

Пиролизный газ

Пиролиз покрышек производится с выделением газа, который по своим характеристикам схож с природным. Большая часть данного газа в результате горения в печи разделяется на жидкие фракции, а также невыпадающие в осадок остатки, которые поддерживают разложение резины.

Металлический корд

Металлическая проволока при воздействии высокой температуры не подвержена разложению и остается в практически неизменном виде. Сердечник автомобильных шин производится из качественной стали, которая при дальнейшей переплавке находит свою вторую жизнь

Устройство котлов

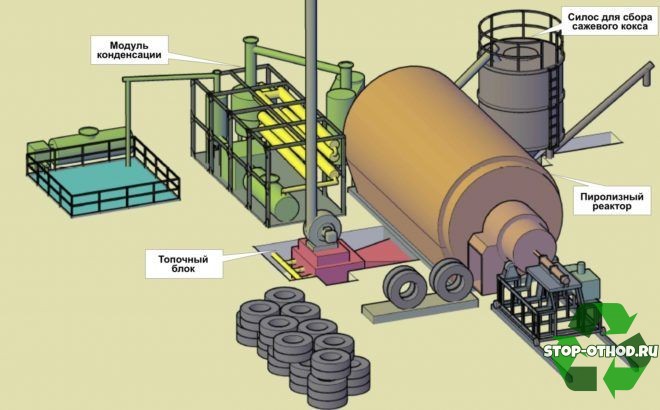

Пиролизная установка по переработке шин в своей конструкции имеет следующие основные элементы:

Реторта

Герметичная емкость, в которой резиновые отходы и шины после предварительного измельчения проходят процессы разложения в результате пиролиза на основные составляющие перед дальнейшей переработкой.

Изготавливается из прочного металла во избежание прогорания стенок.

Камера горения

Топка по конструкции представляет собой два отсека для горения топлива. В первой камере происходит основное горение, где поддерживается необходимая температура для технологического процесса. В верхнем отсеке происходит полное дожигание топлива во избежание выбросов вредных веществ в атмосферу. Камера дожигания снабжается отверстиями для естественной подачи воздуха.

Теплообменник

Данная конструкция представляет собой соединение из металлических труб, в которых происходит остывание и разделение пиролизного газа на составляющие. Осушенный газ применяют для дальнейшего сжигания в печи. Жидкая составляющая проходит последующую переработку.

Можно ли сделать оборудование своими руками

Оборудование для переработки шин можно собрать своими руками, конструкция пиролизной установки проста. Для изготовления необходимы следующие основные элементы:

- Металлические трубы различного диаметра, для отдельных узлов аппарата.

- Краны и вентиля для контроля подачи топлива для печи.

- Термометры, с помощью которых будет производиться контроль за внутренними процессами и значением показаний температуры.

- Металлическая бочка объемом 200 л, она послужит для изготовления камеры сгорания.

- В качестве реторты подойдет обычный бытовой бидон, после доработки его герметичными соединениями.

Действовать изготовленное своими руками оборудование будет, но только как бытовой прибор для научных исследований. Без дополнительного оборудования для дальнейшей переработки получаемого сырья, продукты бытового процесса пиролиза малопригодны для применения по своему назначению. Экономическая выгода при использовании такой установки будет незаметна в результате малого возможного объема шин.

Для увеличения выгоды при переработке покрышек в пригодное топливо необходимо применять готовые установки пиролиза, изготовленные специалистами.

Получаемое сырье необходимо в дальнейшем улучшать и перерабатывать, для этого в промышленных агрегатах применяются дополнительные вспомогательные узлы:

- Скруббер. Устройство, которое охлаждает получаемый в результате пиролиз газ, с применением специальных химических веществ. Происходит частичная конденсация в жидкость.

- Сепаратор. Снижает уровень влажности полученного газа перед дальнейшей подачей в печь.

- Конденсатор. Окончательно преобразует полученную газообразную фракцию в жидкость.

- Фильтры. Защищают от попадания вредных веществ в атмосферу, в результате горения.

В ходе процесса пиролиза необходимо соблюдать правила безопасной эксплуатации.

Работа печи

Метод работы промышленной пиролизной установки для переработки резиновых изделий и шин подразумевает несколько основных этапов производства:

- Подготовка материала для его дальнейшего разложения в реторте.

- Полученное сырье при пиролизе подается в устройство для охлаждения и частичной конденсации пиролизного газа.

- При прохождении через конденсирующий трубопровод происходит окончательное разделение на жидкую и газообразную составляющую.

- При осушении оставшегося газа его подают для дальнейшего сжигания в печи.

Большие перерабатывающие заводы используют в процессе разложения резины дополнительные катализаторные установки.

В нашей стране метод технологической переработки резины пока не используется широко, однако на рынке представляются достойные образцы установок отечественного производства.

Источник

ВНУ им Даля. Как делать нефть из покрышек и моторного масла

Плюсы и минусы данного способа переработки

Сравнивая пиролиз покрышек с двумя наиболее распространенными подходами к утилизации резиновых отходов (переработкой в крошку и традиционным сжиганием), можно выделить как сильные, так и слабые стороны этого способа.

| Плюсы | Минусы |

|

|

|

|

|

|

|

|

О доходах предприятия

Как вы могли заметить, технология переработки покрышек достаточно простая. Тут нет никаких добавок к топливу, сложных химических реакций и других моментов. Тем более, как было отмечено выше, сырье совершенно бесплатное. Иногда даже на сборе покрышек можно заработать некоторые деньги, которые окупят месячные затраты на электроэнергию. Если вы проживаете в глубинке, то вряд ли вам будут платить за утилизацию, но вот в больших городах ситуация совсем иная. Есть множество промышленных предприятий, которые платят хорошие деньги за утилизацию резины. Обусловлено это тем, что многие городские свалки отказываются от приема таких отходов. За переработку тонны покрышек можно получить разную сумму, от 2-х до 5-ти тысяч рублей.

Можно с уверенностью сказать о том, что даже переработка покрышек в домашних условиях будет приносить хороший доход. Так, за тонну углерода низкого качества потребители готовы заплатить 3 тысячи рублей. Металлолом принимают из расчета 4 тыс.руб./т, а мазут – 3-4 тысячи рублей за тонну, в зависимости от периода. Путем несложных подсчетов можно прийти к выводу, что за месяц вы заработаете примерно 350 000-400 000 рублей. Примерно 50% нужно отдать за электроэнергию, заплатить рабочим и т. п. С такой интенсивностью линия по переработке покрышек окупится уже через полгода, что достаточно быстро. Как вы видите, идея очень интересная и перспективная, но не все так просто. В таком бизнесе, как, собственно, и в любом другом, есть масса подводных камней. Давайте посмотрим, как не ошибиться.

Технология и этапы пиролиза шин

В основе пиролиза лежит процесс разложения тяжелых органических соединений в результате термического воздействия (350-450 градусов Цельсия) в условиях отсутствия кислорода (также известен как полукоксование). Вещества на выходе являются легкими, с малой молекулярной массой. Полученные при переработки шин продукты получают вторую жизнь: их используют как топливо или вторичное промышленное сырье.

Процесс осуществляется под воздействием двухэтапного горения: сначала горит топливо, потом загорается пиролизный газ, отдающий значительный объем тепла в воздух.

Технологический цикл пиролиза включает 4 этапа:

- сушка шин при температуре 150-200 градусов;

- непосредственно пиролиз, сопровождающийся разложением органических соединений и коксованием резиновой массы;

- окисление в результате горения, происходящее в процессе охлаждения массы до 100 градусов;

- восстановление и разделение полученных продуктов:

- пирогаз конденсируется, фильтруется и подается в камеру сжигания установки, откуда подается для вторичного использования на производстве;

- твердые отходы направляются на выгрузку для дальнейшей сортировки;

- вода и пар отводятся с целью последующего использования в технологическом цикле.

Отдельно следует отметить подготовительную стадию, которая осуществляется на сортировочной линии: собранные для переработки автошины сушатся, разрезаются, от протекторов отделяют бортовые участки, убирается стекло, пластик, металл и другие отходы.

Как происходит пиролиз автошин?

Пиролиз шин осуществляют при участии высоких температур, в результате чего выделяется углерод, пиролизная жидкость и металлический корд. В пиролизных установка можно получить также масло, полукокс, графит, горючее топливо.

Процесс переработки автошин пиролизом делят на три этапа:

- С помощью борторезного станка шины режут на переднюю и боковые части и помещают в нагретую печь в герметичной емкости.

- Под действием температур до 1000 градусов резина разлагается, выделяется газ. При этом в печь не поступает кислород — это принципиальное отличие пиролизного метода от сжигания.

- Остывший материал делят на металлокорд и углеродистый остаток. При этом потери сводятся к минимуму: почти все сырье преобразуется в конечные продукты.

Варианты вторичной продукции и ее применение

Основными продуктами пиролиза, образующимися на выходе, являются:

- пиролизный или пиролитический газ (неконденсируемая смесь из горючих и негорючих газов);

- жидкое топливо на основе пиролизного масла – до 40-65% полученного осадка;

- пикарбон (твердый углеродсодержащий осадок) – до 37%;

- металлический корд – 10-15%;

- вода – 5-10%.

Полученные в результате переработки покрышек продукты подходят для вторичного использования как на самом заводе, так и в других сферах.

Жидкое топливо

Жидкость, получаемая в процессе перегонки резины, называется пиролизным маслом. В результате ее очистки от воды, осадка и примесей получается синтетическая нефть, по химическому составу аналогичная природной.

Сфера применения синтетической нефти:

- необработанная – в качестве топлива на промышленных и энергетических объектах (котельные, ТЭЦ и т.д.);

- очищенная – как заменитель бензина, керосина, масла, дизеля, иных горюче-смазочных материалов.

Одна автомобильная покрышка позволяет получить до 30 л синтетической нефти.

Твердый остаток с содержанием углерода

Полезным продуктом твердой фракции пиролиза автошин является полукокс – быстро воспламеняющееся вещество с высоким содержанием углерода, дающее до 35 Мдж на кг в процессе горения.

Область использования твердого остатка значительна:

- высококалорийное твердое топливо применяется в промышленности, на ТЭЦ и котельных;

- черный краситель – на лакокрасочных и цементных производствах;

- полукокс как вспомогательный компонент на производстве резиновых материалов и деталей (транспортные ленты, утеплители, новые покрышки);

- сорбент на производстве (аналог обычного угля).

Пиролизный газ

Продукт газообразной фракции пиролиза, представляющий летучее соединение, похожее по химическому составу на природный газ. Отсутствие в технологическом процессе кислорода позволяет получать экологически-безопасное соединение без диоксинов.

Более чем половину всего пирогаза конденсируют для получения жидкого топлива, оставшаяся часть применяется для обеспечения процесса перегонки и обеспечения процесса горения в печи. В перспективе – внедрение пиролитического газа в технологические процессы на энергетических установках как аналог природного.

Металлический корд покрышек

Под металлическим кордом понимается металлическая проволока из армирующего материала, располагающаяся в сердцевине автошин. Поскольку она изготовлена из высокопрочной стали, то в результате пиролитической обработки не подвергается изменениям и остается в первоначальном виде.

При низко- и среднетемпературном пиролизе металлическая сердцевина отделяется от резины на стадии подготовки. При высокотемпературном процессе для извлечения металла пиролизная масса подвергается фильтрации с использованием магнитного сепаратора.

Отходы утилизации покрышек применяют на металлургическом и строительном производстве:

- для армирования железо-бетонных конструкций;

- в процессе производства фибробетона;

- как вторсырье в плавильных аппаратах;

- как металлолом на перепродажу (после брикетирования).

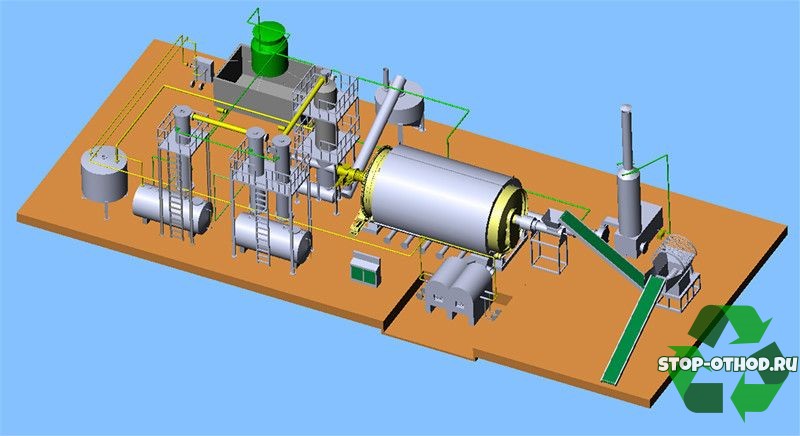

Оборудование для переработки покрышек

Отдельно нужно рассказать о том, из чего будет состоять наша технологическая линия. В принципе, оборудования не так много, да и несложное оно вовсе. Тем не менее цена «кусается». Основной агрегат – это установка по переработке покрышек (реактор), высотой 10 метров, шириной 3,5 метра, длиной 5 м. Устанавливать данный агрегат нужно только на открытой площадке, то есть под открытым небом. Вы, как будущий предприниматель, должны понимать, что придется платить достаточно большие деньги за электроэнергию. Сам реактор потребляет порядка 6 кВт в час. Помимо этого, есть еще и ножницы – 7-8 кВт/ч. В принципе, это практически и все оборудование, которое необходимо для начала производства. Что еще нужно, так это несколько тиглей для разгрузки полученного материала.

Как было отмечено выше, реактор имеет производительность порядка 5 тонн в сутки. Но из этой массы примерно 40% будет составлять жидкое топливо. Дело в том, что в результате разложения вы получите газ (примерно тонну) и где-то 0,5 тонн металлокорда. Не нужно забывать и о твердом остатке (углеродосодержащие материалы), это примерно 30% от общего выпуска. Стоит обратить ваше внимание на то, что переработка старых покрышек в реакторе осуществляется в непрерывном режиме. Все, что от вас требуется, — это добавлять покрышки. Горение поддерживается вырабатываемым внутри топки газом. Обслуживать реактор должны два специально обученных специалиста. В принципе, курсы по подготовке можно пройти достаточно быстро. А сейчас давайте пойдем дальше и рассмотрим еще несколько важных моментов.

Устройство пиролизных установок

Пиролизная установка представляет блочную мобильную конструкцию, состоящую из следующих элементов:

- сортировочная лента;

- загрузочный блок;

- реторта;

- отсеки (камеры) для горения;

- теплообменник;

- вспомогательные инструменты (конденсаторы, охладители и т.д.);

- модуль выгрузки.

Реторта для загрузки сырья

Реторта представляет высокопрочную герметичную емкость, в которой измельченные автопокрышки подвергаются процессу разложения под воздействием пиролизного раствора. Для качественного протекания процесса необходимо обеспечить хороший теплообмен внутри резиновой массы, что достигается за счет регулирования загрузки емкости.

Для изготовления реторты используются материалы, способные выдерживать не только большие температуры, но и высокое давление (до 0,4 атмосфер).

Важно. Недопустима разгерметизация емкости: попадание кислорода в реторту во время пиролиза приведет к взрыву.

Два отсека для горения

Камера для горения состоит из двух отсеков, предназначенных для сжигания топлива.

- Первая камера (нижний отсек) предназначена для обеспечения основного горения печи. За счет нее поддерживается необходимая температура для протекания технологического процесса.

- Вторая камера (верхний отсек) используется для дожигания использованного топлива, чтобы избежать выброса опасных соединений в окружающую среду. Она снабжена специальными отверстиями для естественного захода воздуха.

Для поддержания процесса горения может применяться как твердое топливо, так и пиролизный газ, подающийся из соседней установки, работающей в противофазе.

Теплообменник для конденсации газа

Теплообменник пиролизной установки представляет сложную конструкцию из металлических труб различного диаметра. Он применяется для охлаждения пиролизного газа и его последующего разделения на составляющие (жидкая и газообразная фракции, вода, пар и т.д.):

- осушенный газ направляется по трубам в камеру для горения;

- жидкая фаза подвергается фильтрации и очистке для вторичного использования в качестве топлива.

При условии соблюдений правил эксплуатации и техники безопасности теплообменник является экологически-безопасным оборудованием.

Работа печи

Метод работы промышленной пиролизной установки для переработки резиновых изделий и шин подразумевает несколько основных этапов производства:

- Подготовка материала для его дальнейшего разложения в реторте.

- Полученное сырье при пиролизе подается в устройство для охлаждения и частичной конденсации пиролизного газа.

- При прохождении через конденсирующий трубопровод происходит окончательное разделение на жидкую и газообразную составляющую.

- При осушении оставшегося газа его подают для дальнейшего сжигания в печи.

Большие перерабатывающие заводы используют в процессе разложения резины дополнительные катализаторные установки.

В нашей стране метод технологической переработки резины пока не используется широко, однако на рынке представляются достойные образцы установок отечественного производства.

Дополнительное оборудование для ускорения процесса

Для повышения производительности и увеличения прибыли при пиролизе резины применяют дополнительные инструменты. За счет них происходит ускорение процесса, повышение качества полученного вторичного сырья, а также его первичная переработка.

Вспомогательное оборудование на пиролизном производстве представляют:

- скруббер – установка для охлаждения пиролизного газа под воздействием химических веществ, частичной конденсации пирогаза в жидкую фракцию;

- сепаратор – устройство для снижения параметра влажности пирогаза перед подачей в камеру горения;

- конденсатор – инструмент, используемый для преобразования пиролитических газов в жидкость;

- система фильтров – комплекс оборудования, предназначенного для очистки продуктов горения от осадка и вредных веществ.

Виды пиролиза

Тип пиролиза зависит от особенностей процесса или получаемых продуктов. Основные виды пиролиза резины с различными продуктами переработки:

- Газификация. Характеризуется высокими температурами. В процессе газификации выделяется в среднем на 50-70% газа больше, чем в других типах.

- Быстрый пиролиз. Проходит при умеренных температурах — 500 градусов. Материал проводит в печи короткое время — до 5 секунд. На выходе до 70% материала занимает жидкость, на четверть состоящая из воды.

- Карбонизация — медленный пиролиз. Занимает много времени, проходит при средних температурах. В результате образуются основные продукты переработки в равных соотношениях.

- Торрефикация. Процесс проводят при низких температурах. Образует сырье, в котором коксовый остаток — уголь — занимает до 80% состава.

Изготовление пиролизной установки своими руками

Простота конструкции пиролизной установки позволяет изготовить ее самостоятельно, из подручных элементов.

Материалы для сборки:

- трубы из высокопрочной нержавеющей стали;

- производственные термометры;

- бидон или иная металлическая емкость (станут основой для реторты);

- металлический бак вместимостью 200 л (основа для камеры горения);

- краны и вентиля;

- герметик (для обработки реторты).

Камера горения может быть собрана и сварена в кустарных условиях из стальных листов, по скачанному или распечатанному чертежу. В качестве топлива могут быть использованы дрова, опилки, фанера, пиломатериалы, древесный уголь и т.д.

Несмотря на легкость изготовления, практической выгоды от самодельной установки нет: оборудование подходит только для исследовательских и познавательных целей. Объемы переработки малы, а получаемые продукты горения требуют дополнительной очистки от примесей и осадка. Для промышленных объемов утилизации шин лучше не рисковать и использовать готовую установку.

Источник