Плоттер из старых принтеров на основе Arduino

Из таких можно достать направляющие полированные валы. Нам их надо 4. Чем длиннее, тем больше площадь обрабатываемой поверхности мы получим. И шаговые двигатели там тоже имеются. Среди струйных тоже можно найти достойных доноров, например, Canon BJC-1000

В нем также имеются и направляющие и шаговые двигатели. Круто будет если вместе с направляющими вам будут попадаться и подшипники скольжения к ним. Принтеры, ровесники HP 3745 и подобных, уже имеют внутри коллекторные двигатели, а не шаговые. Хотя, по современным меркам, это уже старье, но они нам не подойдут. Кроме того, из них крайне сложно извлечь направляющие, из-за того, что на них надевают резиновые ролики. При снятие этих роликов, на валах часто остаются следы от них, которые будут мешать свободному движению по ним.

В общем, ищем дряхлые принтеры и вынимаем из них все что можно.

Шаг 2 Собираем корпус.

Для корпуса нам понадобиться листовой материал достаточной жесткости, например, фанера толщиной от 6 мм. У меня такой не было под руками, поэтому я буду использовать OSB панель толщиной 12 мм. Не самый лучший материал для этого, но и с ним можно сделать такой плоттер. У нас будет две оси. Ось X для перемещения кареты с пишущим инструментом. Ось Y для перемещения оси X. Для начала необходимо определиться с размерами нашего плоттера. Размеры зависят от направляющих (или полированных валов), которые вы вытащили из принтеров. Нам нужно добыть 4 направляющие. По две на одну ось. Если они разной толщины, те, что толще берем на ось Y, потоньше на ось X. Размеры высчитываем следующим образом:

Длина станка = (длина направляющие для оси Y) – 2 х (толщина материала) + 100 мм

Ширина станка = (длина направляющие для оси X) — 2 х (толщина материала)

В моем случае получаем:

Длина станка = 290 – 2 х 12 + 100 = 366 мм

Ширина станка = 260 – 2 х 6 = 248 мм

Начнем делать основу для оси Y. Для нее нам понадобиться 5 прямоугольников. Если ваши направляющие отличаются, размеры надо пересчитать. Вырезаем три прямоугольника размерами 248 мм х 60 мм. Еще два 266 мм х 20 мм.

Берем два больших прямоугольника. Сверлить в них отверстия будет лучше, если их предварительно соединить между собой. Они должны быть одинаковые. Для начала вымеряем середины по короткой стороне и проводим продольную линию. Затем отступаем по линии от краев по 20 мм и сверлим там отверстия диаметром ваших направляющих для оси Y. У меня это 8 мм. Находим середину на линии и сверли отверстие диаметром 16 мм для подшипника. Должно получиться следующее:

Собираем как показано на фото. Внутренние прямоугольники должны быть на расстоянии 40 мм от краев. Не забываем про треугольники по углам, для придания жесткости нашей конструкции.

Красим по желанию. У меня как раз осталась немного краски в баллончике.

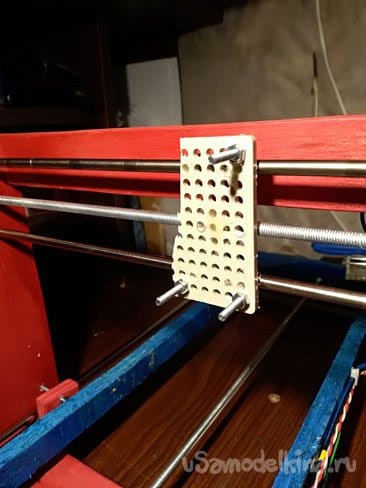

Теперь собираем Ось X. Для нее нам понадобятся 4 прямоугольника. Два размерами 60 мм х 180 мм, и два 248 мм х 30 мм. Их лучше вырезать из материала потоньше, чтобы были легче. Теперь насчет подшипников для направляющих. В идеале их стоит купить, выбрав под толщину направляющих. Если оби будут в принтерах вместе с направляющими, тоже хорошо. На крайний случай, можно сделать, как я. Взять соединительные гайки соответствующего диаметра и сверлом срезать внутри резьбу. Сделав из некое подобие подшипника. Вариант кустарный, но мною проверен на практике, люфт совсем небольшой, практически не заметен, но направляющие необходимо будет смазать. Должно получиться нечто подобное:

Переходим к шаговым двигателям. Вынимает их из принтеров. Ищем в интернете документацию на них, чтобы узнать тип двигателя и количество шагов на оборот. В мое принтере попался такой

Второй очень похож, но у первого 48 шагов\оборот, а у второго 96 шагов \оборот. Позже мы их будем сравняем, используя микрошаг. Теперь необходимо соединить выходной вал двигателя и строительную шпильку, которая будет двигать оси. Для этого нам понадобиться Чупа-Чупс. Только большой. Съедаем чупс, а палочку оставляет. Внутренний диаметр палочки отлично подходит для выходного вала. А снаружи мы, используя метчик М5, нарезаем резьбу.

Отрезаем кусочек с резьбой, диной примерно 15 мм. Надеваем его на выходной вала шагового двигателя:

Придерживая вал плоскогубцами, накручиваем соединительную гайка на вал. Палочка пластиковая, поэтому гайка накручивается достаточно плотно и не будет откручивать.

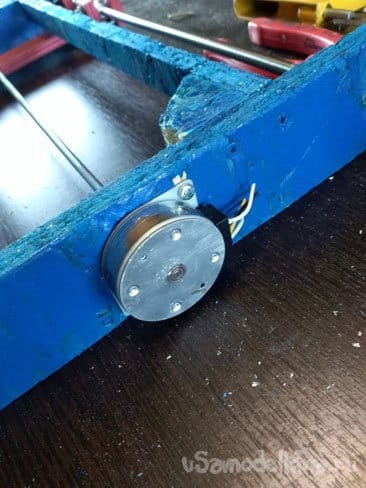

Крепим шаговый на плоттере.

Накручиваем на него шпильку, на шпильке должна быть накручена еще одна соединительная гайка, для крепления осей.

С другой стороны, вставляем подшипник, продеваем в него шпильку и фиксируем гайками

Совмещаем гайку и ось. Заливаем все термоклеем. Прочности клея достаточно, чтобы удержать оси.

Для оси X нужно сделать карету и к ней приклеить подшипники

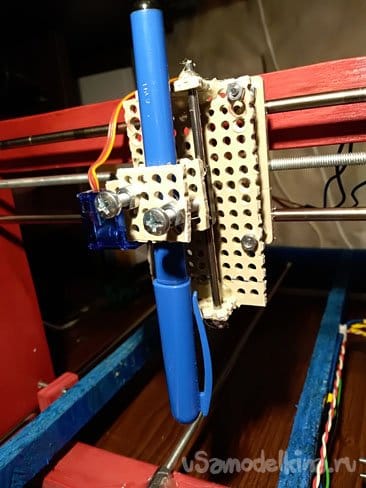

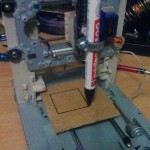

Рабочий инструмент выглядит так

Шаг 3 Электрика.

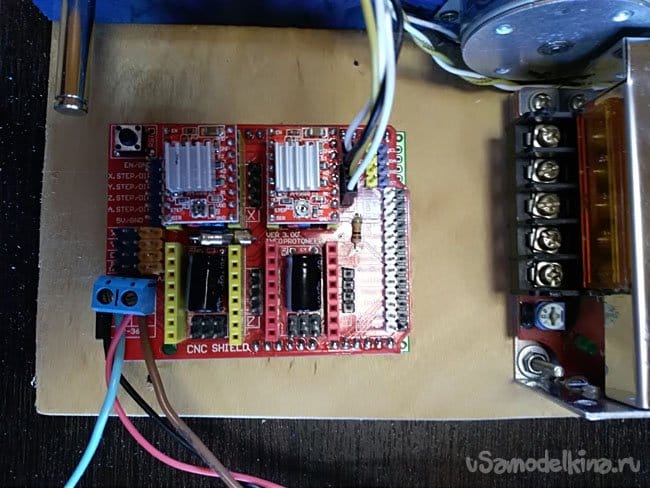

В конце станка к низу прикручиваем прямоугольник из тонкой фанеры, размеров 248 мм х 100 мм. Это будет место под установку электрики. Прикручивает Arduino

Сверху ставим CNC Shield v3. Предварительно стоит выставить настройки для микрошаг. У меня один шаговый на 48 ш\об, второй 96 ш\об. Что сравнять их ставим

48 х 16 = 768

Для первого ставим микрошаг равный 16

96 х 8 =768

Для второго ставим микрошаг 8.

Затем сверху ставим драйвера шаговых двигателей и после этого весть CNC Shield ставим на Arduino.

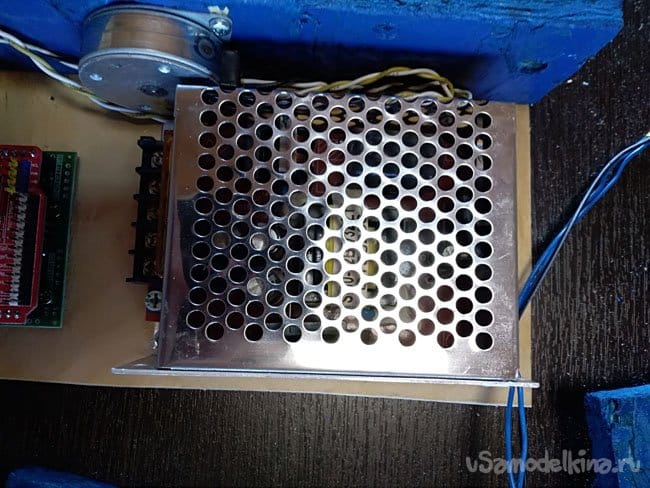

С другой стороны, ставим блок питания на 12В.

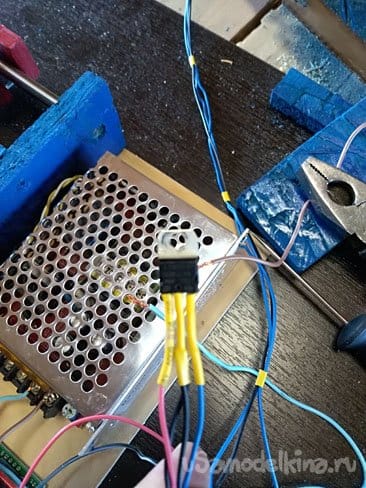

Опускать и подымать рабочий инструмент будет сервопривод SG90. Крайне не рекомендую подавать на него 12 вольт. Поэтому ставим стабилизатор напряжения на 5В, в разрыв провода питания.

Arduino соединяется с компьютеров через провод USB. Лучше зафиксировать его, чтобы случайно не вырвать

В сборе все получается так:

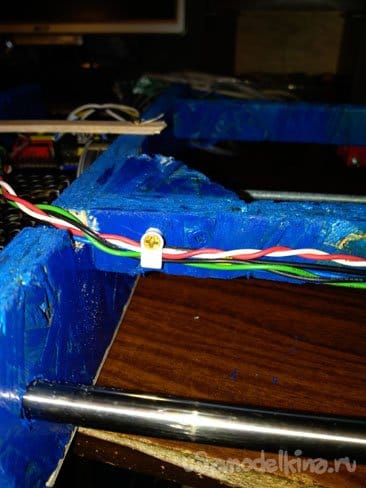

Провода, идущие к оси X и рабочему инструменты, необходимо зафиксировать на корпусе

Шаг 4 Программные средства.

Для начала скачаем Arduino IDE, самую свежую версию с официального сайта проекта:

https://www.arduino.cc/en/Main/Software

Плоттер будет работать на прошивке GRBL. Для того чтобы, он мог управлять сервоприводом, необходимо использвать специально подготовленую для этого прошивку. Скачать ее можно с сайта.

Прошивка распространяется в виде библиотеки для Arduino IDE. Поэтому скаченный архив надо перенести в папку «libraries». Затем запустив Arduino IDE, ищем в примерах grbl-servo-master. Открывает, выбираем плату Arduino UNO, выбираем com-порт к которому она подключена и нажимаем залить скетч.

Внимание! Если у вас должна быть установлена только одна библиотека GRBL. Если их будет несколько, компиляция и заливка пройдет успешно, но работать как надо плоттер не будет.

И осталась программа для отправки g-кода на плоттер.

Источник

Делаем плоттер своими руками

Графопостроители представляют собой устройства, которые в автоматическом режиме с заданной точностью производят вычерчивание чертежей, рисунков, схем на бумаге, ткани, коже и прочих материалах. Распространены модели техники с функцией резки. Изготовление плоттера своими руками в домашних условиях вполне возможно. Для этого понадобятся детали от старого принтера либо dvd-привода, определенное программное обеспечение и еще некоторые материалы.

ЧПУ плоттер из двд-привода

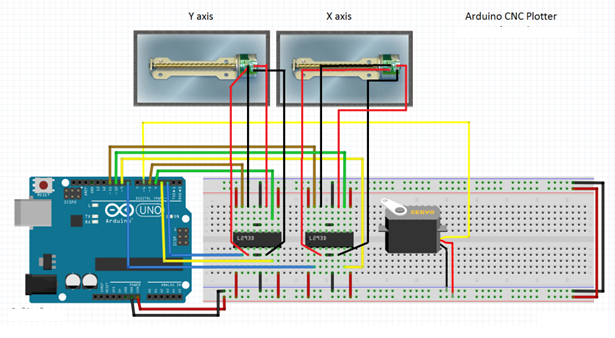

Сделать небольшой плоттер из dvd привода самостоятельно относительно просто. Такое устройство на ардуино обойдется намного дешевле своего фирменного аналога.

Рабочая область у создаваемого устройства будет 4 на 4 см.

Для работы потребуются следующие материалы:

- клей или двухсторонний скотч;

- припой для пайки;

- провода для монтажа перемычек;

- dvd-привод (2 шт.), из которого берется шаговый двигатель;

- Arduino uno;

- серводвигатель;

- микросхема L293D (драйвер, осуществляющий управление двигателями) – 2 шт.;

- макетная плата беспаечная (основание из пластмассы с набором проводящих электрический ток разъемов).

Чтобы воплотить задуманный проект в жизнь, следует собрать такие инструменты:

Опытные любители электронных самоделок могут использовать дополнительные детали, чтобы собрать более функциональный аппарат.

Этапы сборки

Сборку cnc плоттера проводят по такому алгоритму:

- с помощью отвертки разбирают 2 dvd-привода (результат изображен на фото далее) и достают из них шаговые электродвигатели, при этом из оставшихся деталей выбирают два боковых основания для будущего графопостроителя;

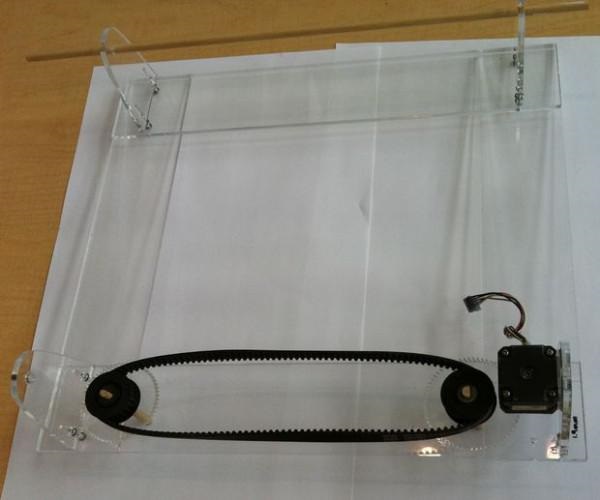

- отобранные основания соединяют с помощью винтов (предварительно подогнав их по размерам), получая при этом оси X и Y, как на фотографии ниже;

Оси X-Y в сборке

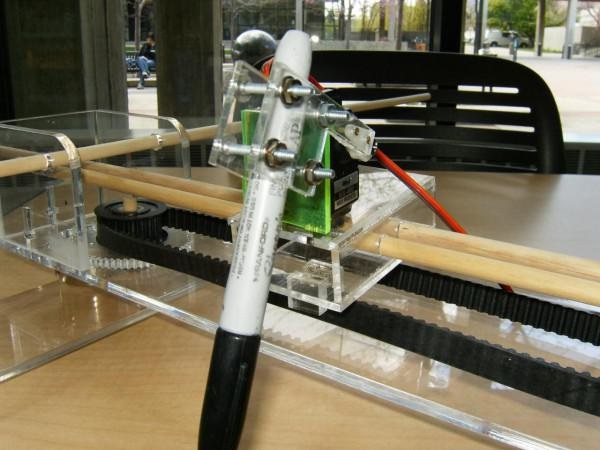

- к оси Х прикрепляют ось Z, которая представляет собой сервопривод с держателем для карандаша либо ручки, что показано на фото;

- прикрепляют к оси Y квадрат размером 5 на 5 см из фанеры (или пластика, доски), который будет служить основанием для укладываемой бумаги;

Основание для размещения бумаги

- собирают, уделяя особое внимание подсоединению шаговых электродвигателей, электрическую цепь на беспаечной плате по схеме, представленной ниже;

Схема электрических соединений

- вводят код для тестирования работоспособности осей Х-Y;

- проверяют функционирование самоделки: если шаговые электродвигатели заработали, то детали соединены по схеме верно;

- загружают в сделанный чпу плоттер рабочий код (для Arduino);

- скачивают и запускают программу exe для работы с G-кодом;

- устанавливают на компьютер программу Inkscape (векторный графический редактор);

- инсталлируют дополнение к ней, позволяющее преобразовывать в изображения G-код;

- настраивают работу Inkscapе.

После этого самодельный мини плоттер готов к работе.

Некоторые нюансы работы

Оси координат должны быть обязательно расположены перпендикулярно друг к другу. При этом карандаш (либо ручка), зафиксированный в держателе, должен без проблем перемещаться вверх-вниз сервоприводом. Если шаговые привода не работают, то требуется проверить правильность их соединения с микросхемами L293D и найти рабочий вариант.

Код для тестирования осей Х-Y, работы графопостроителя, программу Inkscape с дополнением можно скачать в интернете.

G-код представляет собой файл, содержащий координаты X-Y-Z. Inkscape выступает в роли посредника, позволяющего создавать совместимые с плоттером файлы с данным кодом, который затем преобразуется в движение электродвигателей. Чтобы распечатать нужное изображение или текст, понадобится с помощью программы Inkscape предварительно перевести их в G-код, который после будет послан на печать.

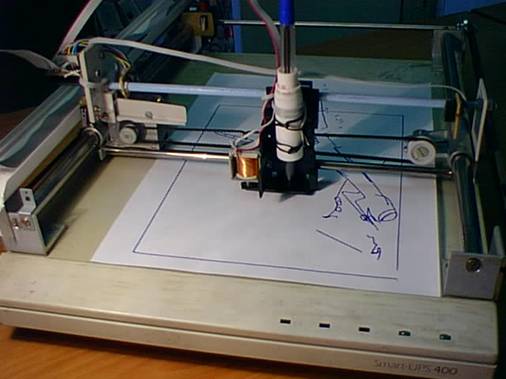

Следующее видео демонстрирует работу самодельного плоттера из двд-привода:

Плоттер из принтера

Графопостроители классифицируются по различным критериям. Аппараты, в которых носитель закрепляется неподвижно механическим, электростатическим или вакуумным способом, называются планшетными. Такие устройства могут как просто создавать изображение, так и вырезать его, при наличии соответствующей функции. При этом доступна горизонтальная и вертикальная резка. Параметры носителя ограничиваются только размерами планшета.

Режущий плоттер по-другому называется катер. Он имеет встроенный резец или нож. Наиболее часто изображения вырезаются аппаратом из таких материалов:

- обычной и фотобумаги;

- винила;

- картона;

- различных видов пленки.

Сделать планшетный печатающий или режущий плоттер можно из принтера: в первом случае в держателе будет установлен карандаш (ручка), а во втором – нож либо лазер.

Самодельный планшетный графопостроитель

Чтобы собрать устройство своими руками, понадобятся следующие комплектующие детали и материалы:

- шаговые двигатели (2), направляющие и каретки из принтеров;

- Arduino (совместимый с USB) или микроконтроллер (например, ATMEG16, ULN2003A), служащий для преобразования поступающих с компьютера команд в сигналы, вызывающие движение приводов;

- лазер мощностью 300 мВт;

- блок питания;

- шестерни, ремни;

- болты, гайки, шайбы;

- органическое стекло или доска (фанера) в качестве основы.

Лазер позволяет резать тонкие пленки и выжигать по дереву.

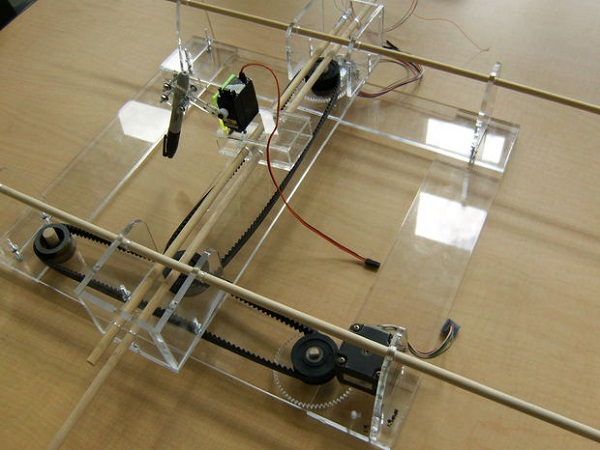

Простейший вариант планшетного графопостроителя собирают в такой последовательности:

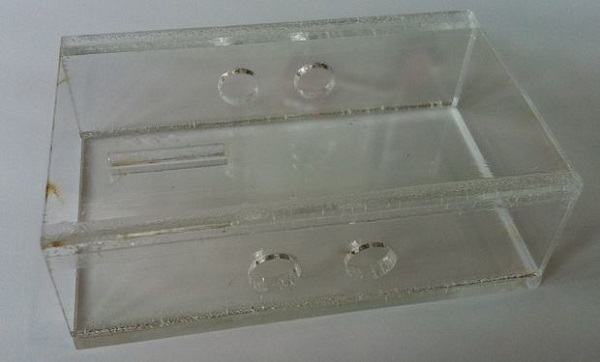

- делают основу из выбранного материала, соединяя элементы конструкции болтами или склеивая их;

- сверлят отверстия и вставляют в них направляющие как на фотографии ниже;

- собирают каретку для установки пера либо лазера;

Каретка с отверстиями под направляющие

Крепление под маркер

- устанавливают шаговые двигатели, шестерни, ремни, получая изображенную ниже конструкцию;

Собранный самодельный плоттер

- соединяют электрическую схему;

- устанавливают программное обеспечение на компьютер;

- запускают устройство в работу после проверки.

Если использовать Arduino, то подойдут рассмотренные выше программы. Применение разных микроконтроллеров потребует установки различного ПО.

Когда для разрезания пленки или бумаги (картона) устанавливается нож, глубину его проникновения следует правильно отрегулировать экспериментальным способом.

Приведенную конструкцию можно усовершенствовать, добавив автоматики. Детали по параметрам понадобится подбирать опытным путем, исходя из имеющихся в распоряжении. Возможно, некоторые потребуется докупить.

Оба рассмотренных варианта графопостроителей можно сделать самостоятельно, лишь бы была старая ненужная техника и желание. Такие дешевые аппараты способны рисовать чертежи, вырезать различные изображения и фигуры. До промышленных аналогов им далеко, но при необходимости частого создания чертежей, работу они значительно облегчат. При этом программное обеспечение доступно в сети бесплатно.

Источник