4 осевой станок ЧПУ для резки пены

Итак, перейдем к построению.

Нам понадобится:

1. 4 Шаговых двигателя.

Впринципе, их можно найти в сломанных принтерах и другой электронике. Я их заказал с сайта ebay. Они бывают разных типоразмеров (разный потребляемый ток, момент удержания и т д), вот например, ассортимент завода-изготовителя Ассортимент шаговых двигателей. Мои шаговики имеют 200 шагов на оборот, то есть на 1 шаг приходится 1,8 градуса.

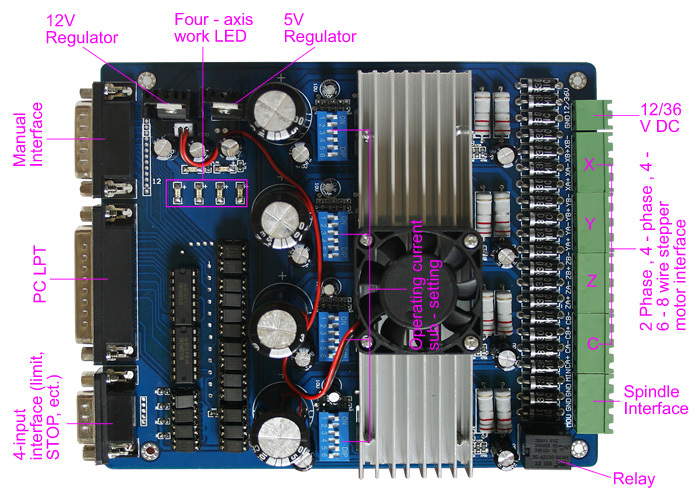

2. Контроллер управления шаговыми двигателями.

Коротко расскажу о нем. Простейшие двигатели, которые имеют 2 вывода легко подключать: подал на них питание и они вращаются. Шаговые двигатели, как правило имеют большее количество выводов и управлять простой подачей напряжения на них не получится. Ими управляют подачей специальных импульсов, вырабатывают которые контроллеры. Контроллеров существует куча. Вообще их можно сделат самому. Задача контроллера – подавать специальной формы импульсы на шаговый двигатель. В нашем станке 4 двигателя, а значит нам нужен 4 осевой контроллер. Я заказал китайский на ebay, в основе которого микросхема управления шаговыми двигателями. Таких контроллеров существует довольно много – «синяя плата», «красная плата», подробнее можно почитать на сайтах ЧПУшников. В основе этих плат микросхемы Toshiba, просто китайцы развели плату, обвязали внешними компонентами и сделали ее удобной для подключения и использования.

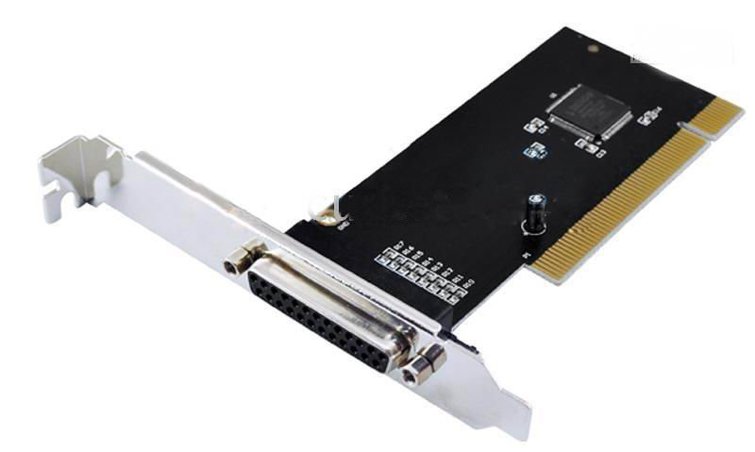

3. Компьютер, который имеет LPT порт. Я нашел у своих знакомых старый системник, взял его за основу. А вообще по объявлениям можно найти дешевые системники. Скажу сразу, что переходники типа USB->LPT проверял, но они не работали. На моем системнике отсутствовал LPT порт, но я вышел из ситуации заказав на ebay вот такую платку которая вставляется в материнскую плату (на плате всего одна микросхемка и несколько конденсаторов и резисторов):

Монитор, клава, мышка – обязательно!

4. Шпильки длиной 1 метр с резьбой М6 – 4 штуки:

Шпильки вращает шаговый двигатель.

к шпилькам гайки удлиненные – 4 штуки:

При вращении шпилек гайки двигаются, вместе с ними двигаются по направлящим и элементы станка.

Направляющие роликовые длиной 55 см (которые, как оказалось не легко достать) – 8 штук.

Вот ссылка на производителя: http://www.boyard.biz/catalog/slide_systems/db/db4503zn_550.html. Я брал самые длинные — 55 см.

5. Блок питания для шаговых двигателей. Пойдет любой, главное чтобы напряжение и ток он выдавал такой, какой требуют шаговики в их спецификации. Я использовал лабораторный DAZHENG 3005.

6. Шурупы, провода, плиты ДСП, шланг резиновый диаметр внутренний 5 мм, хомуты, кольцевая пила.

7. Из иструмента: дрель со сверлами, паяльник, отвертки, плоскогубцы, лобзик ручной электрический.

Изначально нам нужно выпилить из ДСП все элементы нашего станка. Здесь я указал размеры деталей (все примитивно, от руки): Чертеж станины. ДСП найти можно где угодно, это плиты от ненужной мебели. Рзмечаем тонким маркером — и вперед с помощью электролобзика все легко пилится. Более мелкие предметы можно выпилить ножевкой по металлу. Круглые отверстия под шаговик выпиливаем колцевой пилой.

Из полученных деталей начинаем собирать стойки будущего станка. На рисунке я привел размеры и расстояния, куда должны крепиться направляющие. После сборки стоек, нам нужно прикинуть, где и как будет установлен шаговик, где пройдут винты. Работа эта творческая, думаю каждый с ней справится. И вообще, размеры станка, которые я привел, могут не обязательно быт такими. Каждый может построит станок с другими размерами, в зависимости от желания и наличия его составляющих.

Если возникают вопросы, ориентируйтесь на фотографии с иностранного сайта. Отверстия под iшпильки нужно просверлить. А вот крепление гаек к подвижным элементам — это творчество. Я не нашел удобных креплений, поэтому тупо забил эти гайки в просверленные отверстия в небольших досках, намазал эпоксидкой и прикрутил к станку.

Ну все: станок построен, осталось немного удлинить провода, чтобы хватало до контроллера+необходимый запас, т.к. станок по Х 55 см+ вверх по Y 55 см может отъехать.

Переходим к настройке ПО и железа.

Когда к нам пришел контроллер, мы можем его проверить. Для работы нашего станка нам потребуется программа Mach3. Где ее искать, я не буду говорить, ведь это все итак знают. Устанавливаем, добиваемся полного функционала.

Подключаем LPT кабель к компу (комп должен быть отключен!) и к контроллеру (который тоже должен быт отключен). Если у вас самодельный контроллер или другой отличный от моего, то нужно курить форумы и искать, как к нему подцеплять LPT. Включаем комп и подаем питание на контроллер. Далее заходим в Mach3. Начинается настройка. Подробное описание настройки http://wiki.purelogic.ru/index.php?title=Базовая_настройка_MACH3. Не вижу смысла его переписывать. Если будут вопросы, то отвечу с удовольствием и помогу настроить. Теперь можно покрутить движками. После настройки нажимаем Reset, заходим в Motor tuning, нажимаем например, на ось X, потом на клавиши стрелок вверх идли вниз, двигло должно вращаться.

Не будет лишним прочитать инструкцию по настройке Mach3 на русском языке, например вот эту http://cnc-aht.ru/download/config/Mach3Mill_Install_Rus_v.pdf. Также к любому контроллеру ШД должно идти описание, чтобы мы могли в Mach3 забить какие пины за что отвечают.

Замечание. У меня была проблема такая, что платку, которую я установил в материнку (плата LPT порта) имела другой адрес, который нужно указывать в Mach3. Адрес LPT порта можно вычислить, прочитав инфо в этой статье http://repitorix.narod.ru/lpt_scaner.html. После этого некоторые мои движки отказывались нормально вращатся. Я увелиил время импульса в Motor Tuning, движки начали крутиться, но очень не устойчиво. Я начал искать причину и выяснил, что сигналы, которые подает платка LPT на контроллер не прямоугольные (каковые должны быть), а сглаженные! То есть наши друзья китайцы напаяли к этим пинам конденсаторы. Тут я решил, что эти пины надо пустить не на импульсы шагов, а, например, на импулсы вперед/назад. Одним словом, я поменял в кабеле местами контакты и поменял их в проге. Не охота загружать читателя. Если подобная проблема возникнет, решение есть.

Итак мы настроили движки, теперь можно вырезать. Прикупим себе спираль для старых плиток:

Вещь супердешевая. Диаметр около 0,8-1 мм.

Стойки (станины) станка установим параллельно, разнесем их на расстояние ( я разнес на 1 м), прикрутим к фундаменту (например, к столу). На подвижные элементы станка прикручиваем шурупы, на них — пружинки на растяжение, на пружинки спиральку (смотри видео вначале). Подводим с двух сторон напряжение к этим шурупчиком. Подводящие провода берем с запасом. Напряжение для резания, которое подается на струну, выбирается эмпирически. Оно зависит от скорости резания, типа спирали и т.д. Я на спираль подаю 12 В от блока питания компьютера, на котором у меня установлен Mach3 (желтый и черный провода).

Для управления движками Mach3 использует для G-код. Это фактически текст, в котором указано, в какое время и сколько нужно переместиться для каждой оси, чтобы вырезать нужный объект.

Наша последовательность будет следующей: мы будем проектировать наш объект или брать готовое (в программе Profili 2 мы будем задават необходимые параметры, она нам будет формировать G-код!). Этот код мы открываем в Mach3 и станок нам вырезает. По поводу формирования G-кода можно почитать в нете,но, я думаю, это лучше выделить в отдельную статью.

Вот видяшка работы моего станка:

Извиняйте за непонятки, статью сформировал за ограниченное число часов.

Всего не напишешь, непонятные моменты лучше уточнить в комментариях.

Источник

Пенорезка. Постройка, железо, софт. Mastercam.

Тема раздела Механика станков CNC, самодельные проекты в категории Станки ЧПУ, Hobby CNC, инструмент; Пенорезка. Мифическое чудо, само строящее самолеты. Мечта многих моделистов. Насколько много фоток готовых пенорезок в инете, настолько же мало информации .

Опции темы

Пенорезка. Постройка, железо, софт. Mastercam.

Пенорезка. Мифическое чудо, само строящее самолеты. Мечта многих моделистов. Насколько много фоток готовых пенорезок в инете, настолько же мало информации о процессе резки и прогах.

Ну вот и я вошел в число тех избранных моделистов, кто ей владеет.

Насколько много фоток готовых пенорезок в инете, настолько же мало информации о процессе резки и прогах. Хочется сделать попытку собрать всю информацию в одном месте. Начну.

Предыстория:

Тему CNC станков изучаю достаточно давно. Особенно интересовался фрезерами. Изучил много конструкций. Потом изучил местную барахолку и магазины радиодеталей. На барахолке купил пару дши200-1 и пару аналогов дши. Магазины радиодеталей не порадовали ассортиментом. Решил купить китайский контроллер и не заморачиваться. И тут, при очередном просмотре форума наткнулся на блог уважаемого boroda_de http://forum.rcdesign.ru/blogs/4504/blog9101.html Изучил сайт cnc-hotwire.de и решил повторить. Бюджетный пенорез

Немного покрутил нитки, порисовал двумя осями карандашом, и. решил сделать по классической схеме.

История:

Использовал мебельные направляющие длиной 500мм. Увеличил их ход отпилив ограничители хода и позволил им двигаться в обе стороны.

Сосновые брусья 3 на 4 см. Строительные винтовые шпильки. На фото все видно. Если что не понятно, спрашивайте.

Итак все было склеено и скручено шурупами. Ход станка получился 650 на 600 примерно. Пришло время испытывать. Повесил лук между башнями чтобы на первое время не отвлекаться на натяжение струны и не нагружать двигатели лишней нагрузкой. В качестве питания контроллера шаговиков использовал два компьютерных БП включенных последовательно для получения 24в. Учтите что при этом надо обязательно изолировать их платы от корпусов. Или просто корпуса друг от друга, а то получите козу.

Вопрос встал в выборе ПО для управления станком. Выгуглил весь инет, накочал кучу прог, платных и не очень. все попробовал. Остановился на profili pro для получения гкода, и мач3 с плагином пенорезки для управления станком.

Порезал первый профиль (см фото) результат меня поразил. Порезал второй, был поражен второй раз

Так же понравился EMC2 на линуксе. Так плавно не рулит движками даже mach3. Максимальная скорость моторов с ней выше.

Потом уважаемый flanker_13 поделился сечениями самолета С-55. Я загнал их в прогу devfusfoam, получил в ней гкод и порезал несколько сечений. Программа делает не плохой код,позволяет указать длину струны и толщину заготовки, подвинуть заготовку ближе к левой или правой башне. Но она не позволяет мне самому размещать сечения на листе пенопласта, кидает их в ряд друг за друго. Получается очень много отходов.

Сейчас я продолжаю искать алгоритм подготовки кода для резки и подходящее ПО. Вижу это так: Берем 3д модель самолета. В солидворксе например получаем сечения с нужным нам шагом. Экспортируем их в DXF. Открываем автокадом, располагаем сечения на листе как нам нравится (следя при этом чтобы строительные оси сечений(верзнего и нижнего) совпадали. Получаем два DXF файла: левая сторона деталей и правая сторона. Теперь надо как-то из них получить тректорию концов струны, с учетом длины струны и расположения заготовки относительно нее. Я рассчитываю что это получится сделать в проге mastercam. В ней есть модуль электроэрозионной обработки струной, почти то что надо. Но программа очень сложная, много параметров, куча кнопочек и пимпочек. Если модуль mill я еще как-то понимаю, то wire edm вызывает кучу вопросов, понять которые можно только поработав на электроэрозионном станке. Обложился видеоуроками и мануалами да прочим хелпами. Все равно освоение идет туго, вот бы кто подсказал. Есть тут такие?

Далее полученый код проверяется в редакторе cimco edit, правится вручную, если надо, и скармливается Мачу.

Итак алгоритм видится таким: cолидворкс-автокад-мастеркам-cimcoedit-mach3

Пожалуйста, кто прошел уже все эти этапы, помогите советом.

У кого есть какие вопросы — спрашивайте, постараюсь помочь.

Предложения — обсудим.

Вопросы и ответы по мастеркаму касающиеся пенорезки буду выкладывать тоже сюда. Хотелось бы чтобы в конце темы, когда вопросов не останется, сформировалось нечто в виде урока для последователей.

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Пенорезка с ЧПУ

Пенорезка с ЧПУ

Сообщение CNCer » 02 апр 2014, 13:13

Добрый день.

Решил соорудить станок для резки струной пенопласта (для хобби). Посмотрел в интернете на эту тему, вроде ничего сложного, в голове родился чертеж будущего станка. Станок хочется сделать с использованием алюминиевых уголков, профилей и швеллеров. Размеры рабочей области примерно L=1000мм, W=700мм, H=500мм (600мм). Может кто строил подобные станки или просто по опыту знает, ответьте плз на следующие вопросы:

1. Для перемещения кареток хочу использовать полированные направляющие стержни и ходовой винт. Т.е. в алюминиевый швеллер к его будущим торцам с помощью фланцевого крепления прикрепляются две направляющие и между ними ходовой винт. Винт через глухую муфту к валу двигателя (так ведь делают?). Двигатели мне посоветовали брать Nema17. Так вот — какого диаметра следует брать ходовой винт? В интернете видел размеры 8, 10, 12, 16мм. Тот же вопрос и про направляющие стержни.

2. Т.к. нагрузки на таком станке невелики и скорость перемещения тоже небольшая, то можно ли вал двигателя крепить непосредственно к ходовому винту? Или лучше конец винта продеть через подшипкиковую опору и после нее к валу? Или еще как.

3. На Алиэкспресс нашел каретки (для вала диаметром 16мм): http://www.aliexpress.com/item/16mm-Lin . 23320.html. Получается цена за штуку 227 рублей. А на чистой логике аж 420р! Собственно, можно ли купить, как по качеству? Может кто-нибудь заказывал, знает..

4. Также посоветуйте плз контроллеры и что там еще необходимо из электроники для управления станком. На ибэй зашел, нашел такой комплект (к Nema17) — http://www.ebay.com/itm/CNC-Kit-4-Axis- . 5afe00d188. Нормально будет или лучше нечто другое приобрести?

Re: Пенорезка с ЧПУ

Сообщение AVK74 » 02 апр 2014, 14:14

Источник