- Как сделать пенообразователь для пенобетона своими руками

- Что собой представляет данный раствор

- Характеристики

- Пенообразователи органические (белковые или протеиновые)

- Состав и разновидности

- Рецепт приготовления пенообразователя

- Технология приготовления

- Хранение и перевозка

- Повышение прочностных показателей тонкозернистого самоуплотняющегося бетона за счет применения добавок пеногасителей

- Библиографическое описание:

Как сделать пенообразователь для пенобетона своими руками

Пенообразователь для пенобетона является необходимым компонентом для приготовления раствора, используемого в производстве строительных блоков разных марок. Качество вспененного бетона зависит от состава и дозировки эмульсии в пеногенераторе.

Что собой представляет данный раствор

Пеноблоки делают из материала, имеющего ячеистую пористую структуру, которая получается за счет воздушных пузырьков, заполняющих раствор. Устойчивая пена смешивается с цементно-песчаной смесью, заливается в форму и застывает.

В результате смешивания получается материал, который имеет некоторые достоинства:

- повышенные свойства теплоизоляции;

- пониженный расход цемента;

- меньшую массу и экономию на фундаменте, кладке, транспортировке;

- простую и легкую обработку;

- прочность, набираемую со временем;

- экологичность.

Сам пенообразователь можно приобрести готовым или концентрированным в разной расфасовке — бочке, бидоне, канистре. Кроме этого, для экономии производственных затрат существует возможность изготовить его самостоятельно.

Характеристики

Пенообразователь для бетона может быть органическим или синтетическим. Синтетика, по сравнению с натуральным продуктом, имеет более низкую цену и применяется для производства изделий невысокого качества.

При использовании химии увеличивается время изготовления блоков. Прочность пенобетона будет ниже. Попытка улучшить качество приведет к подорожанию производства и снижению его рентабельности.

В торговых сетях Москвы и других больших городов широкий выбор отечественных и импортных синтетических материалов. Для отдаленных районов закупки можно осуществлять через Интернет-магазины.

Цена за кг образователя пены варьируются от 70 р. и выше. Использовать синтетику можно как в схемах, основанных на баротехнологии, так и в классических вариантах с пеногенератором:

- Баротехнология — процесс менее затратный, простой. Базовые компоненты искусственного камня — вода, цемент, песок или зола — вводятся в герметичный смеситель вместе с пенообразователем. Затем в емкости для смешивания повышается давление, при котором состав перемешивается. В процессе размешивания происходит насыщение раствора воздухом. Для ускорения и регулирования структурообразования возможно использование функциональных добавок.

- Пеногенератор нужен для того, чтобы изготовить пену отдельно. Он представляет собой емкость, в которую заливается образователь пены. Состав из нее подается в камеру смешивания, где соединяется с воздухом от насоса или компрессора. Эмульсия через жиклер или сопло Лаваля поступает в пенопатрон, предназначенный для вспенивания исходного вещества. На выходе получается пена, качества которой меняются за счет регулировки вентилей подачи пенообразующей эмульсии и воздуха. Они ставятся перед камерой смешивания вместе запорными кранами.

Пенообразователи органические (белковые или протеиновые)

Относятся к более качественным добавкам. При их использовании получают бетон, полностью соответствующий ГОСТ 25485 — 89.

- Искусственный камень готовится быстрее.

- После заполнения формы масса бетона более устойчива.

- Состав блоков более натурален.

- Можно делать бетон высокой плотности.

Натуральные образователи являются лучшим выбором, но стоят дороже. Поэтому многие производители стройматериалов предпочитают самостоятельное изготовление состава и производящих пену установок — пеногенераторов.

Например, протеиновый состав «Эталон» представляет из себя темно-коричневую жидкость с плотностью при 20° С 1110 кг/м3. Состав застывает при -250°С, имеет водородный показатель рН около 7, не изменяет своих свойств при размораживании. Хранить его можно при температуре — 50°С…+ 40°С в оригинальной упаковке в течение 24 месяцев в месте, куда не попадают прямые солнечные лучи.

Техническая пена, которая получится при использовании «Эталона», будет иметь следующие характеристики:

- пенообразователи разводится от 1:60 до 1:40 в зависимости от нужной концентрации рабочего раствора;

- в качестве растворителя используется вода;

- пена при равномерной микропористой структуре имеют белый цвет;

- кратность — 7-50;

- из 1 кг образования пены получают 830 л пены при стойкости не менее 98%.

Состав и разновидности

Чтобы сделать пенообразователь для пенобетона своими руками, нужно иметь представления о его составе.

Для получения вспененной структуры требуется добавить в воду поверхностно-активные вещества (ПАВ). Наиболее простым и доступным ПАВ является мыло. Главной проблемой использования мыльных составов является то, что в цементе много кальция.

Если добавлять твердые натриевые или жидкие калиевые мыла, которые получают при взаимодействии щелочи с животными или растительными жирами, ионы натрия и калия заменятся ионами кальция. Это приведет к тому, что получаемая пена быстро разрушится, т.к. не растворится в воде.

Поэтому пена для пенобетона готовится из составов, в которых вместо растительных и животных жиров применяют кислоты — нафтеновую или смоляную. Такие мыла в кальциевой среде не теряют свои вспенивающие свойства, а, наоборот, увеличивают их.

Рецепт приготовления пенообразователя

Сравнительно небольшое количество образователя пены для пеногенераторов, используемого при частных строительных работах, можно приготовить самостоятельно.

- Костный столярный клей в количестве 63 г. Его получают из отходов костей рыб и животных, рогов или кожевенной промышленности. Чаще всего клей выпускают в виде гранул, в состав которых входит цистеин, желатин и коллаген. Есть также формы выпуска в виде чешуек и порошков. Состав используют для склеивания материалов из дерева, изготовления ДСП.

- Сода каустическая (едкий натр) — 16 г. Вещество представляет собой щелочь, которая хорошо растворяется в воде, не горит, активно реагирует с оловом, цинком, свинцом и алюминием, разрушает стекло, органические загрязнения и жиры. Используется в быту, садоводстве, при приготовлении моющих средств, в которые добавляют растительные или животные жиры и эфирные масла. При попадании на кожу нейтрализуется уксусом.

- Сосновая канифоль — 60 г. Ее добывают из целлюлозы, талового масла или размельченной сосны. В состав вещества входит смоляная и жирные кислоты, нейтральные компоненты. Продукт не растворяется в воде. Используется в качестве припоя для уменьшения поверхностного натяжения. При соединении с органическими и минеральными веществами образуется мыло.

Технология приготовления

Процесс приготовления пенообразователя состоит из нескольких этапов:

- Прежде всего делают «мыло». Канифольное крошево и содовый раствор с плотностью около 1,2 кг/дм3 готовятся отдельно. Понадобится мелкое ситечко, чтобы просеять измельченные куски канифоли.

- Полученный помол засыпают в предварительно доведенный до кипения раствор соды. Смесь готовят из расчета 1,5 кг крошева из канифоли на литр соды. Варево необходимо постоянно помешивать. Для полной готовности понадобится 1,5-2 часа кипячения.

- Перед тем как использовать клей, его замачивают. На ведро воды берут 1 кг и выдерживают не менее суток. Чтобы получить однородную смесь, клей нагревают до 700 и, помешивая, добиваются полного исчезновения твердых частей.

- На последнем этапе смешивают из расчета 1:6 «мыло» и клей. Для этого мыльный раствор охлаждают и вливают в имеющуюся клеевую массу.

При подборе качественных материалов и соблюдении технологии изготовления поры в получившейся пенной структуре будут не больше 0,4 мм. Для того чтобы работать с составом, его температура должна быть +5°С…+30°С.

Хранение и перевозка

Для хранения полученного образовательная пены лучше пользоваться запечатанной чистой емкостью.

Если температура воздуха будет выше 0°С, в пределах +5°С…+40°С, вещество сохранит свою начальную форму. Когда под влиянием высоких или низких температур структура материала меняется, после выдерживания его в нормальных условиях свойства и внешний вид восстанавливаются.

Хранят раствор до 1 месяца. Пенообразователь не требователен к условиям перевозки.

Источник

Повышение прочностных показателей тонкозернистого самоуплотняющегося бетона за счет применения добавок пеногасителей

Рубрика: Технические науки

Дата публикации: 16.06.2015 2015-06-16

Статья просмотрена: 854 раза

Библиографическое описание:

Коровченко, И. В. Повышение прочностных показателей тонкозернистого самоуплотняющегося бетона за счет применения добавок пеногасителей / И. В. Коровченко, М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина. — Текст : непосредственный // Молодой ученый. — 2015. — № 12 (92). — С. 208-211. — URL: https://moluch.ru/archive/92/20511/ (дата обращения: 28.09.2021).

В работе приводятся результаты сравнительных исследований эффективности добавок для снижения воздухововлечения в тонкозернистых самоуплотняющихся бетонных смесях. Показано, что наиболее эффективна для снижения воздухосодержания добавка Пропанол Б 400, которая позволила повысить прочность при раскалывании на 25 %, а прочность при сжатии на 9 %.

Ключевые слова: самоуплотняющийся бетон, тонкозернистый бетон, воздухововлечение, пеногаситель, суперпластификатор.

Тонкозернистые самоуплотняющиеся фибробетоны — результат эволюции бетонов под влиянием опыта использования суперпластификаторов, микрокремнезема и дисперсного армирования. Эта технология позволяет получить материал c феноменально высокими технико-строительными характеристиками [1, 2].

Одной из проблем, возникающей при производстве самоуплотняющихся бетонов является значительное воздухововлечение [3, 4]. В отличие от обычных бетонов, уплотняемых вибрацией, в самоуплотняющихся бетонах вовлеченный воздух может оставаться в смеси в большем объеме, распределяясь по высоте конструкции неравномерно. Для высокопрочных бетонов воздухосодержание имеет большое значение, так как оно повышает дефектность структуры, что ведет к снижению прочности.

Для снижения содержания вовлеченного воздуха в смеси в промышленно развитых странах применяют турбулентные вакуумные смесители [5]. Как показывает опыт приготовления самоуплотняющихся бетонов в вакуумных смесителях, такой технологический прием достаточно эффективен [5,6] для снижения воздухововлечения и повышения прочности. Однако, в нашей стране не производятся такие смесители, что сдерживает широкое внедрение тонкозернистых порошковых самоуплотняющихся фибробетонов.

Один из методов решения этой проблемы — использование при приготовлении самоуплотняющихся бетонов добавок пеногасителей, способных снизить воздухововлечение.

Методы и материалы

Подбор состава тонкозернистых бетонов — сложная и неотработанная до конца процедура, поэтому для упрощения эксперимента исследования проводились на модельном составе, включающем цемент, песок и суперпластификатор С-3. Соотношение песка и цемента во всех составах равнялось 1. Водоцементное отношение 0,317 в такой смеси позволяло получить при расходе суперпластификатора 0,4 % от массы цемента самоуплотняющуюся, не требующую виброуплотнения смесь. Консистенция смеси исследованных составов характеризовалась расплывом смеси из стандартной формы-конуса [7] без встряхивания показателем 200–220 мм.

Для эксперимента был использован портландцемент ПЦ 500 Д 0 производства ОАО «Осколцемент» и песок Сурского месторождения фракции 0,14–0,63 мм.

В качестве добавок, снижающих воздухосодержание тонкозернистой смеси, были исследованы три пеногасителя: Пропанол Б 400, Адеканоль и Силипур. Две первые добавки используются в процессах биосинтеза антибиотиков, а последняя — в сухих строительных смесях.

Составы приготавливались по следующей технологии: предварительно смешанные цемент и песок высыпались в течение 1 минуты в воду с добавкой С-3 при постоянном перемешивании смеси с помощью электрической дрели с насадкой. Общее время перемешивания составляло 3 минуты. Суперпластификатор и жидкие пеногасители предварительно вводились в воду затворения, а порошковый Силипур смешивался с цементом и песком.

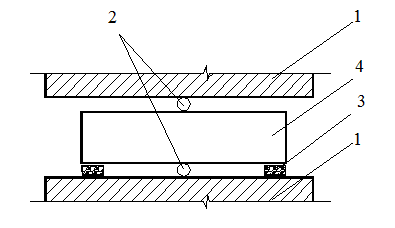

После приготовления смеси определялась ее плотность взвешиванием с погрешностью 0,01 г в металлическом стакане емкостью 255 см 3 . Затем, для оценки влияния пеногасителей на кинетику твердения цемента в начальные сроки, формовались образцы размером 20×20×20 мм. Прочность определялась через 1, 3 и 7 суток. Для исследования предела прочности при раскалывании и сжатии в возрасте 28 суток изготавливались образцы размером 40×40×160 мм. Схема определения прочности при раскалывании приводится на рис. 1. Полученные при испытании на раскалывание половинки образцов испытывались на предел прочности при сжатии.

Рис. 1. Схема определения прочности при раскалывании: 1 — плита пресса; 2 — стальные стержни d = 5 мм; 3 — прокладки из пористой резины; 4 — испытуемый образец

Результаты эксперимента и их обсуждение

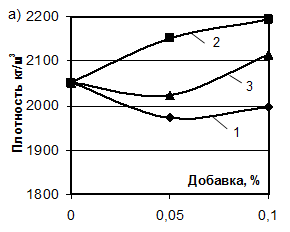

Результаты определения плотности тонкозернистой смеси приводятся на рис. 2а, а бетона твердевшего 28 суток и затем высушенного при температуре 105 °С — на рис. 2б. Как видно из графиков, наиболее эффективной добавкой с точки зрения снижения воздухосодержания является Пропанол Б-400, который эффективен при всех исследованных дозировках. Пеногаситель Адеканоль повышает плотность тонкозернистого бетона только при дозировке 0,1 %, а при более низкой дозировке, напротив, отмечено небольшое снижение плотности в сравнении с контрольным составом.

Неожиданный результат был получен при исследовании составов с добавкой Силипур, которая снижала плотность бетонной смеси и бетона, а в совокупности с С-3 проявляла эффект воздухововлечения.

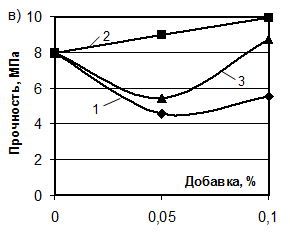

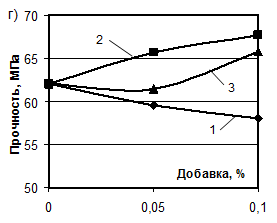

Рис. 2. Влияние на плотность тонкозернистой бетонной смеси (а) и бетона (б), прочность при раскалывании (в) и сжатии (г) дозировки различных пенообразователей: 1 — Силипур; 2 — Пропанол Б 400; 3 — Адеканоль

Зависимости прочности от дозировки исследованных добавок на рис. 2в и рис. 2г симбатны изменениям плотности на рис. 2а и рис. 2б, что свидетельствует о влиянии пористости бетона на его прочностные характеристики и возможности повышения прочности самоуплотняющегося бетона за счет добавок пеногасителей.

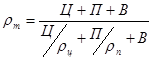

Для нахождения зависимости прочностных характеристик самоуплотняющегося бетона была рассчитана теоретическая пористость бетонной смеси по формуле

Пбс = (1 — ρф / ρт) ×100, где ρф и ρт — фактическая и теоретическая плотность смеси, соответственно. Теоретическая плотность была вычислена по формуле

где Ц, П, В – расход цемента, песка и воды в смеси в г;

ρц и ρп – плотность цемента и песка, г/см 3 .

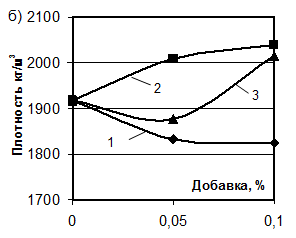

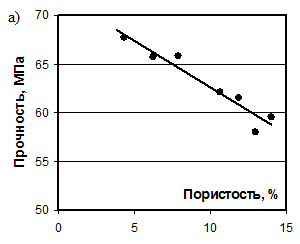

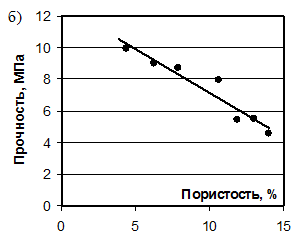

Рис. 3. Влияние расчетной пористости бетонной смеси на прочность при сжатии (а) и при раскалывании (б)

Графики зависимости прочностных характеристик бетона от расчетной пористости представлены на рис. 3. Как видно из этих графиков воздухововлечение может снизить прочность при сжатии на 15 %. Еще более значительное влияние воздухосодержание смеси оказывает на прочность при раскалывании, которая в некоторых составах снижалась на 40–50 %.

Наиболее эффективной добавкой для снижения воздухововлечения является пеногаситель Пропанол Б-400. Менее эффективен Адеканоль, который действует только при дозировке 0,1 %, при этом эта добавка дает более высокое воздухововлечение тонкозернистых бетонных смесей, чем Пропанол Б-400.

Эффект от применения исследованных пеногасителей достаточно высок — максимальное повышение прочностных характеристик при введении добавок составило — 25 % для прочности при раскалывании и 9 % для прочности при сжатии.

1. Richard, P. Reactive Powder Concretes with High Ductility and 200–800 MPa Compressive Strength / P. Richard, M. Cheyrezy // Proceedings of V. M. Malhotra Symposium «Concrete Technology. Past, Present and Future» ACI SP 144–23, P. K. Metha. — S.Francisco, 1994. — P. 508–519.

2. Баженов, Ю. М. Высококачественный тонкозернистый бетон / Ю. М. Баженов // Строительные материалы. — 2002. — № 2. — С. 24–25.

3. Коровкин, М. О. Влияние высококальциевой золы-уноса на свойства самоуплотняющегося бетона / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина // Региональная архитектура и строительство. — 2015. — № 1. — С. 49–53.

4. Коровкин, М. О. Эффективность суперпластификаторов и методология ее оценки: монография / М. О. Коровкин, В. И. Калашников, Н. А. Ерошкина. — Пенза: ПГУАС, 2012. –144 с.

5. Schachinger, I. Effect of Mixing and Placement Methods on Fresh and Hardened Ultra High Performance Concrete (UHPC) / I. Schachinger, J.Schubert, O. Mazanec // Ultra High Performance Concrete (UHPC): Proc. of the Int. Symposium on UHPC. 2004. P. 575–586.

6. Калашников, В. И. Влияние режима перемешивания самоуплотняющегося тонкозернистых высокопрочного бетона на его прочность / В. И. Калашников, М. О. Коровкин, А. Г. Кошкин [и др.] // Сб. ст. Междунар. НТК «Новые энерго- и ресурсосберегающие наукоемкие технологии в производстве строительных материалов». Пенза: ПДЗ, 2005. С.70–74.

7. ГОСТ 310.4–81 Цементы. Методы определения предела прочности при изгибе и сжатии. М.: Изд-во стандартов, 1992.

Источник